湛钢循环水系统化学清洗新型技术的应用

靳创杰

(宝钢湛江钢铁能源环保部,广东湛江 524001)

引言

化学清洗技术由于清洗速度快、效果好,且容易控制等优点,目前已被广泛应用于冶金、机械、石油、化工、热工动力、建材、军工等各类工业领域,并发展成为一门行业技术,其主要内容包括清洗和预膜。清洗是指用有机酸、有机分散剂等化学药剂,通过化学作用将附着在循环冷却设备和管道中的水垢、粘泥、油污、沉积物进行溶解、疏松和剥离,使设备表面清洁;预膜是指在清洗后向循环水系统中投加预膜剂,在活化的金属表面预上一层完整、耐腐蚀的保护膜[1]。清洗和预膜被称为循环冷却水化学处理的预处理,是循环水系统开车前的必要步骤,目的是使缓蚀阻垢剂的化学处理效果得以正常发挥[2]。

宝钢股份在循环水系统化学清洗时,一直沿袭着传统的开车清洗技术方案,即将脱脂、除锈和预膜分步实施,每个步骤完成后均需进行水体置换至满足下一道工序水质要求,清洗周期长、置换水量大,同时清洗废液COD 含量高达2 000 mg/L 以上。而根据湛江钢铁生产废水处理系统的工艺流程,清洗预膜过程中产生的置换排水进入全厂生产废水管网,最终汇至中央水处理厂集中处理,经混凝沉淀、气浮和过滤处理后回用为生产消防水。整个废水处理环节只有在混凝沉淀过程中可去除少部分COD,处理过程无生化处理设施。采用传统方案,经处理后的出水难以满足生产消防水中COD 含量低于50 mg/L 的回用要求,因此循环水系统开车清洗需采用相对环保的化学清洗技术。

1 化学清洗技术及工艺

1.1 传统化学清洗技术和工艺

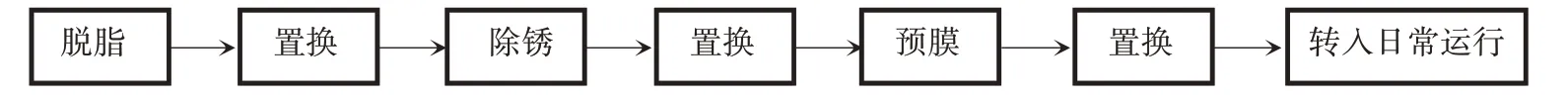

传统的工业循环冷却水系统开车化学清洗主要依照《冷却水系统化学清洗、预膜处理技术规则》HG/T3778-2005 制定清洗方案,不同的功能的药剂需要在各自不同的水质体系中分别完成,其典型工艺流程见图1。传统的清洗工艺在现场应用过程中,仍然存在着一些问题和不足。脱脂和除油一般使用碱性物质(磷酸三钠、氢氧化钠、碳酸钠等),易与锈、垢反应,加速了污垢沉积和腐蚀,脱脂完成后必须进行水体置换,否则易与后续的酸洗药剂反应产生有毒有害气体,形成酸雾。酸洗采用盐酸、硝酸、硫酸或柠檬酸,对设备本体腐蚀性大,过程中需采用胺类缓蚀剂缓解设备腐蚀,COD 和氨氮含量高,环保性差。预膜钝化采用聚磷酸盐进行预膜或采用亚硝酸盐,对水质pH、浊度、总铁要求均较高,酸洗后必须进行水体置换,才能达到预膜、钝化的水质条件要求。因此,整个清洗过程中废水排放量大,且所有废液必须到废水处理厂进行集中处理,增加了废水处理成本。

图1 传统化学清洗技术工艺流程

1.2 新型化学清洗技术和工艺

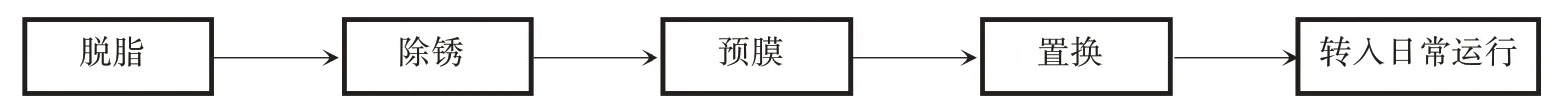

本次开车化学清洗采用新技术,主要在药剂配方和清洗工艺上进行了改进。所有清洗药剂均采用新配方,现场操作更为简单,新技术将脱脂、酸洗、预膜钝化融合在同一个水质体系中完成,过程不需要进行水体置换。工艺流程见图2。

图2 新型化学清洗技术工艺流程

该技术的技术要点为:

1)工艺流程的简化主要基于药剂配方的改进,采用无磷烷基磺酸盐进行脱脂,在弱碱性条件下进行,脱脂除油效果好,而且在酸性条件下,烷基磺酸盐又是良好的缓蚀剂和浸润剂,所以不需要进行水体置换,可直接进入除锈工序,将水体中残有的脱脂剂作为缓蚀剂和浸润剂。

2)除锈采用有机羧酸聚合物为主要组分的复合化学清洗剂,清洗缓蚀剂采用碘盐,不含氨氮、COD 低,除锈效果与常用无机酸相当,但对金属本体侵蚀小。

3)预膜采用无磷有机复合型预膜剂,可在高浊度、高铁、较低pH 值(5~6.5)水质条件下进行,为了节水减排,预膜时也不需进行水体置换。

4)预膜结束后,进行水体置换,使循环水达到正常运行水质要求,废水排到废水处理系统中只需简单用碱(碳酸钠或氢氧化钠)调节pH到8~10,即可发生絮凝沉降反应,经絮凝沉降后的废水清液水质可达到国家综合排放一级标准。

与传统工艺相比,新技术优势明显,节水减排60%以上,具有流程短、环保等优点。

2 现场应用

2.1 实施方案

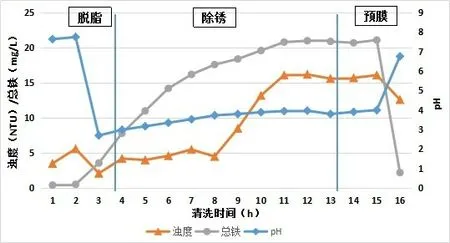

1)清洗前对水系统水质pH、浊度、总铁指标进行测定,要求浊度小于10 NTU,水质达不到清洗条件时,落实系统水质置换工作。

2)系统水质满足清洗条件后,投加脱脂药剂,脱脂过程约为2~3 h,期间记录pH、电导率、浊度和总铁水质数据。

3)投加缓蚀剂运行0.5 h后,投加清洗剂。运行2 h 后,安排腐蚀监测挂片(根据系统换热设备金属材质种类,确定挂片材质包括碳钢、不锈钢、铜)、模拟锈蚀挂片(模拟新系统所具有代表性的浮锈挂片)。除锈处理期间,系统pH 控制在2.5~4.0,除锈过程约为16~18 h,期间跟踪pH、电导率、浊度、总铁水质数据。

4)若系统总铁上升趋缓,除锈达到终点,取出监测挂片,分别进行腐蚀率测定和除锈效果评价。

5)当系统pH 自然回升至4.0 以上,投加预膜剂以及分散剂,控制系统pH 在4.0~4.5 运行0.5 h 后,在系统冷水池悬挂预膜监测挂片,预膜处理时间4~5 h,以预膜监测挂片表面出现了明显的色晕为终点,预膜期间跟踪pH、电导率、浊度和总铁水质数据。

6)预膜处理结束后,取出预膜评价挂片,采用硫酸铜显色时间评价成膜质量,要求显色时间>7 s,安排系统置换。

7)当系统总铁接近2 mg/l后,清洗置换结束,系统转入日常的加药运行管理。

水系统清洗过程水质变化和过程控制情况具体如图3所示。

图3 清洗过程水质变化和过程控制

2.2 清洗效果

2.2.1 系统设备检查评价

为了客观地评价清洗效果,通常选择系统中2~3 个流速较低的用户端管道作为清洗效果评价的监测点,同时需考虑拆检的方便性。在开车清洗前和水质达到除锈终点后,打开监测点管道,以此作为清洗过程是否达到除锈终点的依据。

2.2.2 腐蚀挂片监测评价

依据《冷却水系统化学清洗、预膜处理技术规则》(HG/T 3778-2005)[3],清洗过程中监测挂片(20#碳钢)腐蚀速率≤3 g/(m2·h),不锈钢、铜材试片的腐蚀速率≤0.5 g/(m2·h)。监测挂片上应有明显的蓝紫色色晕,膜对硫酸铜溶液滴液反应色变时间差应≥10 s。根据腐蚀监测挂片的称重数据,碳钢、铜和不锈钢试片的腐蚀速率均低于控制标准。同时,碳钢预膜挂片表面成膜致密、均匀,呈现明显的蓝紫色光晕,经硫酸铜溶液滴定后,显色时间在20 s 以上。根据挂片的监测结果表明,数据见表1,新型系统清洗技术的清洗效果均符合技术要求。

表1 系统腐蚀监测挂片腐蚀速率

3 评价及总结

新型开车清洗技术与传统清洗技术相比,优势明显,在现场应用中表现出了良好的经济、社会及环保效益。

1)清洗周期短

新型开车清洗技术采用脱脂、除锈和预膜一步到位,减少了中间环节的置换步骤,缩短了清洗周期。脱脂过程约为2~3 h,除锈过程约为16~18 h,预膜过程约为4~5 h,清洗周期约为22~26 h,而传统的开车清洗周期约为168 h,在清洗周期上,新型清洗技术具有明显的时间优势,由此也减少了大量的人力物力投入,降低了清洗成本。

2)降低新水用量、废水处理量

在清洗之前,传统清洗技术和新型清洗技术均要求系统浊度<10 NTU,但新型清洗技术在整个开车清洗过程中,只有预膜结束后才需要进行系统置换。因此,新型清洗技术有效减少了用水量和排水量,减少了废水处理量,在节水、环保方面效果显著。

3)清洗废液COD含量低

传统的开车清洗技术的排放废水COD 含量为2 000~3 000 mg/L,废水处理成本约为40元/m3;而新型开车清洗技术清洗废液COD 可保持在50 mg/L 以下,不需要经过生化处理,清洗废液排入生产废水处理系统统一处理,经过沉淀、气浮和过滤处理后,出水水质可达到生产消防水回用水质标准,大幅度减少了废水处理难度和成本,减轻了企业的环保压力。

4)清洗费用

新型开车清洗技术费用主要包含脱脂剂、清洗剂和预膜剂等药剂费用和现场技术服务费用,药剂投加量主要与系统保有水量相关,按保有水量折算,新型开车清洗技术费用约为45元/m3。