6m顶装焦炉蓄热室格子砖更换实践

易定秀,李专义,崔 平

(1华菱涟钢焦化厂,湖南娄底 417009;2安徽工业大学,安徽马鞍山 243000)

前言

焦炉蓄热室是焦炉加热系统的重要组成部分,为了提高焦炉热效率,充分利用焦炉加热产生的高温烟气余热,现代焦炉均设有蓄热室。蓄热室位于斜道下部,并通过斜道与燃烧室相通,是焦炉气体流通的通道,也是废气与空气(和高炉煤气)进行热交换的部位[1],由小烟道、箅子砖、格子砖、隔墙、封墙等组成。正常情况下,燃烧室产生的炽热废气由下降火道经过斜道进入蓄热室时,与格子砖进行热交换,其热量大部分被格子砖吸收,废气温度由1 200~1 300 ℃降低到400 ℃以下,再经小烟道、分烟道、烟囱排入大气。在一个换向周期后,冷空气或高炉煤气经过蓄热室时,格子砖便将热量传递给空气或高炉煤气,使空气和高炉煤气从常温预热到1 000 ℃以上,以提高空气和高炉煤气的显热。通过上升与下降气流的热交换,可以节省焦炉加热所需的煤气消耗,降低炼焦耗热量,减少碳排放。同时,蓄热室作为上升、下降气体通道,其格子砖阻力大,会导致上升煤气和空气及下降废气不顺畅、炉温不均匀[2-3]。因此,保持焦炉蓄热室通畅及良好的蓄热能力,是焦炉管理的重要内容之一,对降低企业生产成本、减少环境污染具有重要意义[4]。

针对某焦化厂1# 6 m 顶装焦炉蓄热室格子砖更换过程中所采取的技术措施及效果进行总结,以期对类似工作提供技术参考。

1 1#6 m焦炉生产现状

该焦化厂1#焦炉于2005 年6 月投产,后因发生高温事故,多孔煤气蓄热室格子砖出现变形、软化结瘤和坍塌,绝大部分煤气蓄热室阻力都在70 Pa以上,部分变形严重的蓄热室阻力超过100 Pa,使得高炉煤气横向分配不均,燃烧室横墙温度曲线普遍呈两端高中间低的”凹”型,尤其是61#、62#、71#、76#、82#、104#、109#炉号,蓄热室阻力高达120 Pa以上,严重影响焦炉正常加热。为此,在日常生产组织中,1#焦炉的标准火道温度要比正常情况高10 ℃,装煤转数少2~3 转/炉,堵塞严重的炉号需延长结焦时间至24~28 h;且部分蓄热室顶部压力为正值,封墙外煤气泄漏严重,CO 浓度测量值常超过0.1%,严重影响焦炉的生产效率和安全。鉴于此,于2018 年对1#焦炉煤气蓄热室格子砖进行更换处理。

2 蓄热室格子砖更换技术保障

焦炉蓄热室包括主墙、单墙、中心隔墙及封墙等砌体以及格子砖、篦子砖等黏土砖,其中主墙、单墙、中心隔墙由硅砖砌筑,承载焦炉全部的重量。基于硅砖以鳞石英为主晶相,在低于600 ℃时发生晶型转换,膨胀压力会产生急剧的变化,所以在进行蓄热室维修及格子砖更换时,必须考虑炉体保护等技术难题。

2.1 炉体保温

(1)温度控制。正常状态下,蓄热室上部温度为1 100~1 200 ℃左右,蓄热室维修格子砖更换,需控制蓄热室维修段燃烧室炉头火道温度高于900 ℃,其它火道温度低于标准温度不超过150 ℃;同时要求每4 h 测量一次横墙温度,并根据所测温度及时调节煤气用量。

(2)施工管理。要求施工速度尽量快、开孔尽可能小。在拆除封墙时,为减少冷空气的进入,封墙采取分层拆,分层挖的方式,一次拆除4 层左右,不宜拆除过多;该部分处理完工后,必须及时用陶瓷纤维毯挡住,以减少热量散失。

(3)施工时间选择。施工需要在气流上升时间段进行,当废气下降时,必须停止作业。因气流上升本身是冷空气进入的过程,不会对蓄热室温度产生大的影响;而在气流下降时,高温废气会加热格子砖,此阶段停止作业,可确保蓄热室吸收足够的热量,以保障维修时的温降不至过大。

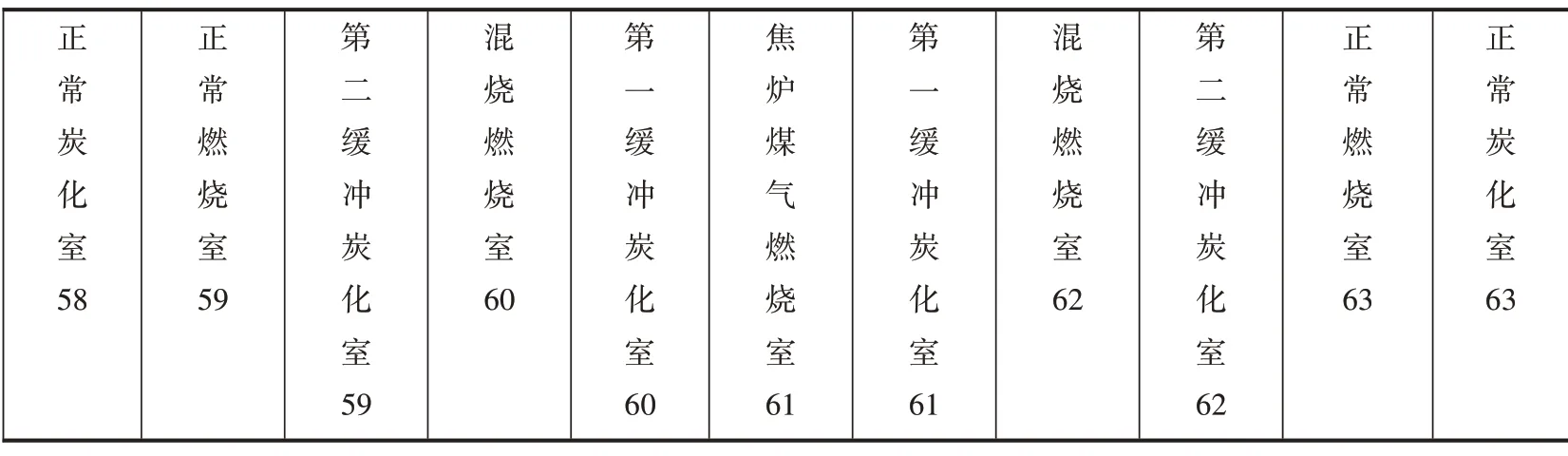

(4)缓冲炉号管理。根据“同双前单“的原则,施工期间需将受影响炭化室分为第一缓冲炉号和第二缓冲炉号(各2个)分别延长结焦时间至26 h及23 h(正常结焦时间为19 h)以确保焦炭成熟,并控制相邻炉号出焦时间差在2 h 以上。(该部分标黄的内容可删除)以更换61#蓄热室格子砖为例,缓冲炉号安排见表1所示。

表1 缓冲炉号安排表

2.2 铁件管理

蓄热室格子砖更换,炉体会出现一定程度的温降,焦炉的砌体受热胀冷缩的影响,膨胀压力会发生变化。为控制好焦炉的保护性压力,施工期间,要求铁件管理人员每4 h 对钢柱弹簧的吨位进行监控检查并调节,防止护炉铁件因炉温急升急降失去保护作用。

那人在离他不远的地方蹲下了,开始撒尿。一缕月光斜斜地照亮了这个人的半边脸,嘴角上有颗大大的黑痣。啊——甲洛洛几乎叫出了声,原来,原来这个嘎绒是偷人。

2.3 复产调温控制

更换格子砖后的复产升温涉及砌体寿命和生产安全,升温过快,容易导致蓄热室墙面出现二次损坏;如更换后蓄热室温度低于高炉煤气着火点700 ℃时,需延长焦炉煤气加热时间,否则,提前倒换高炉煤气加热容易出现爆炸。由于该厂是在热态下更换格子砖,施工温度较高,一般在封墙砌筑完毕后3~4 h左右蓄热室温度即可升到800 ℃以上,此时,即可倒换并改烧高炉煤气,恢复正常加热。但在煤气倒换后,需仔细检查风门,废气盘陀杆高度,并密切跟踪横墙温度变化。

3 蓄热室格子砖更换实施方案

3.1 施工前期准备

(1)施工工具准备

施工前准备好工器具(含9 m 的铁耙,导向杆、风镐、薄铁板、滑梯等)、耐火材料,安装好照明灯和防爆轴流风机,同时使用彩钢板将翻修蓄热室的废气盘遮档好,防止扒出的废格子砖掉落卡住交换设备。

(2)做好温度压力制度的测量与记录

测量待更换格子砖的蓄热室的阻力、横墙温度、炉头温度,记录好测量的原始数据,建立维修档案。

(3)倒换煤气

将待处理的炉号加热用高炉煤气倒换成焦炉煤气,以防施工过程中发生煤气中毒。

3.2 拆除封墙

用钢钎先拆除蓄热室顶部的测温装置,并从测温孔处开始拆封墙砖,封墙拆除至第四层格子砖处,对蓄顶未拆除的砖架支撑进行加固,同时对蓄热室墙面贴陶瓷纤维毯保温。当此四层格子砖拆除后,对蓄热室裸露部分墙面再贴陶瓷纤维毯,然后再往下拆除封墙。即拆除封墙与挖取格子砖交替进行。

3.3 格子砖的拆除及清理

将薄铁板(1 100 mm×380 mm)放入待换格子砖和下层格子砖之间的间隙中,耙出铁板上的格子砖,随着扒除该层格子砖向蓄热室深度方向移动。第一块铁板也跟着向前移动,达到1 m 左右,再移入第二块,铁板对接时将后一块铁板的金属销插入前一块铁板,以保证2 块铁板紧密对接,依此类推,沿整个蓄热室长度方向,所有铁板都采取此方法进行对接。对于高温熔融的格子砖,普通耙子耙不出的时候,采取风炮敲打的方式拆除蓄热室格子砖,再用耙子扒出。

格子砖扒出顺序为从上到下、从外向里逐层、逐块地进行。随着格子砖挖取深度的增加,使用不同长度的耙子予以配合,当耙子的长度达到5 m 以上,需在耙子中部增加支撑架,确保耙子前端不下垂,每层待换格子砖全部取出后,才能抽出铁板。最后三层格子砖,每扒一层,需用压缩空气将剩余格子砖上部碎砖吹扫干净后,才允许扒下一层,确保剩余格子砖通畅不积渣。施工格子砖更换层数最多的炉号达到了17层,更换深度达到了7.5 m。

3.4 蓄热室单主墙修复

蓄热室修复过程中因降温炉头部位会出现损坏,所以需在格子砖扒除后将蓄热室剩余封墙全部拆除,再将其炉头部位2个火道的格子砖取出,检查炉墙墙面缝隙。完毕后用陶瓷纤维毯贴靠在保留格子砖的正面进行保温,并根据炉墙裂缝实际情况采取不同的方法进行修复。

当蓄热室单主墙为小缝隙时,直接用喷浆机喷涂密封处理;当蓄热室单主墙为宽大裂缝时,先用石棉绳打底,然后再用水玻璃基中温硅火泥勾缝密封处理。如果单、主墙端部碎裂严重或变形以及裂缝太大而利用上述方法不能消除时,应将损坏部位的旧砖拆除,按设计尺寸重新砌筑修复。蓄热室单、主墙修复完毕后,需安排热修人员对炉头砖煤气道进行喷浆,确保炉头补偿加热煤气能正常进入燃烧室。

3.5 新格子砖的安装

新格子砖安装前,必须对保留的格子砖进行吹风检验,确保畅通。然后把滑道放进蓄热室内,将格子砖逐块逐层推入。第一块格子砖必须放平,格子砖之间互相靠紧,不得歪斜和倾倒,力求孔洞上下对齐,两侧不能靠炉墙。

格子砖安装完成后,用专用铲斗清理小烟道,确保小烟道通畅。

3.6 新封墙筑砌

格子砖安装完毕后,先砌里封墙,并在外表面刷浆密封,接着砌外封墙,待蓄热室温度正常后,再次勾缝并恢复封墙的保温层。

温度恢复正常后,测量蓄热室阻力,并及时记录,跟踪更换效果。

4 蓄热室格子砖更换后的效果

从2018 年开始对1#焦炉蓄热室格子砖进行维修更换,截至2020 年7 月,共处理89 孔蓄热室格子砖,其中机侧38孔,焦侧51孔;含煤气蓄热室85个,空气蓄热室4 个。通过一年多的维修,1#焦炉加热状况明显好转,基本实现顺笺操作,生产稳定性得到了显著提高。

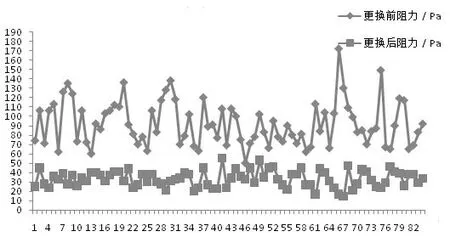

4.1 蓄热室阻力降低

2017年1#焦炉蓄热室平均阻力为91.9 Pa,处理后的蓄热室平均阻力平均为33.4 Pa,阻力下降58.5Pa,见图1所示。

图1 蓄热室格子砖更换前后阻力对比

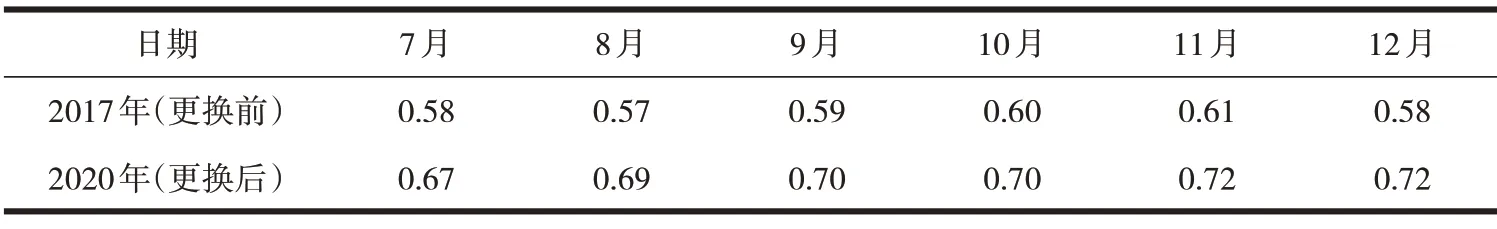

4.2 焦炉横墙系数提高

1#焦炉蓄热室堵塞变形主要集中在中部10#~22#火道。更换前,在较高的高炉煤气压力下,大部分煤气进入焦炉燃烧室两端未堵塞的格子砖,造成横墙温度中间低两端高的现象,更换格子砖后,蓄热室保持畅通,高炉煤气在格子砖内均匀分配,全炉温度均匀性得到明显改善,横墙温度系数由更换前的0.60 提高至0.72(见表2),中部温度较更换前平均提高了60~80 ℃,两端火道温度较更换前降低约30 ℃。

表2 1#焦炉格子砖更换前后横墙温度系数对比 单位:℃

4.3 炼焦耗热量降低

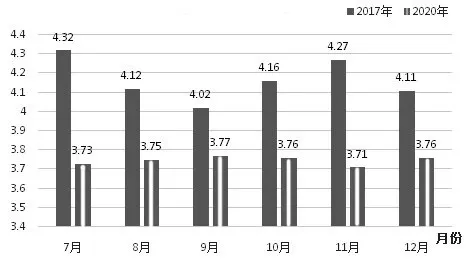

1#焦炉蓄热室格子砖更换后,焦炉加热状况得到明显改善。目前在保持结焦时间19 h 的情况下,所有的炉号基本顺笺,日出炉数增加3.1 炉,实现吨焦炼焦耗热降低0.42 GJ,见图2与图3所示。

图2 2017年与2020年7-12月炼焦耗热情况对比

4.4 减少高炉煤气泄漏

蓄热室格子砖更换后,蓄顶部CO 浓度由0.1%降低至0.0024%,基本解决了煤气蓄热室泄漏造成的安全隐患。

5 结语

(1)针对1#焦炉蓄热室格子砖堵塞,本次共更换处理蓄热室格子砖89孔,因大部分格子砖出现烧结熔融,相比处理因灰尘造成的格子砖堵塞,技术难度大。本次采取风炮敲打的方式拆除蓄热室格子砖,拆除效果好,施工速度快。

(2)施工采取在线格子砖更换及三班倒连续作业方式,蓄顶温度基本控制在800 ℃以上;格子砖更换后,没有对炉体造成二次伤害,蓄热室密封性良好,基本解决了蓄热室煤气泄漏问题。

(3)1#焦炉蓄热室格子砖更换后,加热状况明显好转,蓄热室格子砖阻力平均下降了58.5 Pa,焦炉横墙系数提高了0.12,炼焦耗热量平均降低0.42 GJ/t。