膜技术在乳品加工行业中的研究进展

宋 博,张雨萌,逄晓阳,张书文,吕加平

(中国农业科学院农产品加工研究所,北京 100193)

牛乳中存在许多可工业化生产的有价值成分,如脂类、蛋白质、矿物质和维生素,可以通过对牛乳或牛乳副产品进行各种分离处理获得。其中以膜为基础的分离手段已被证明在回收这些产品方面快捷、有效。本文简要介绍膜技术,综述目前膜技术在乳品加工业的应用研究进展。

1 膜技术介绍

乳制品中的主要营养成分,如乳蛋白、乳脂肪、乳糖等具有不同的营养特性和功能特性,在乳化、增稠、提高稳定性、改善口感和营养强化等方面都有较多应用,因此常作为功能性配料广泛应用于乳制品、烘焙食品、肉制品、医药、化妆品、日用化工等行业,但这些特性会受到生产过程的强烈影响[1]。在所有乳制品配料生产加工过程中,分离过程非常重要。与蒸馏、离心、酸沉、色谱等分离技术相比,膜分离技术具有操作温度低、节能、无污染和易于操作控制等特点,是目前实现物料分离的重要手段之一。

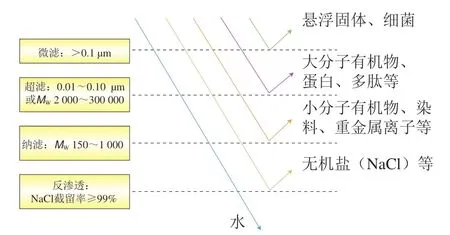

膜分离技术最早应用于化工、污水处理等领域,在基础理论和实践方面都为乳制品加工提供了宝贵经验,其在乳品行业也有几十年的应用历史,最早的应用可追溯到1969年研究者利用超滤工艺制作软质干酪[2]。但是从液态乳中分离各种成分仍具有诸多挑战,因为液态乳的固形物含量高且成分复杂,增加了分离过程的复杂性。近些年来,随着膜材料和膜元件配置的不断发展,几乎所有类型的膜,包括陶瓷膜、不锈钢膜、有机膜都已成功应用于乳制品行业。依据膜分离过程中推动力的不同,膜分离技术大体可分为2 类:一类是以压力为推动力的膜分离过程,包括微滤、超滤、纳滤和反渗透;另一类是以电力为推动力的膜分离过程,所用的是一种特殊的半透膜,称为离子交换膜[3]。这几种膜的分离范围如图1所示。

图1 不同类型膜的分离范围[1,3]Fig. 1 Separation ranges of different types of membranes[1,3]

2 膜技术在乳品工业中的应用

2.1 膜技术在酪蛋白和乳清蛋白分离中的应用

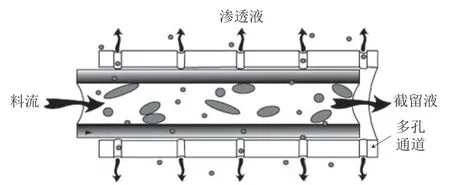

酪蛋白和乳清蛋白的分离是基于二者分子质量大小差异。在牛乳中酪蛋白以胶束形式存在,粒径分布为80~400 nm,平均粒径多为100~200 nm,而乳清蛋白作为乳中的可溶性蛋白,粒径一般在10 nm以下,粒径的巨大差异使得膜分离成为可能[4]。微滤是一种压力驱动的分离过程,类似于超滤、纳滤和反渗透等其他广泛使用的膜过程,与这些工艺相比,微滤通常在相对较低的压力下操作,主要用于较大颗粒的分离[5]。膜过滤的示意图如图2所示。根据微滤膜制作材料的不同,可以分为无机膜和有机膜,无机膜主要分为陶瓷膜和不锈钢膜;有机膜材料可以是疏水性的,包括聚四氟乙烯、聚偏氟乙烯和聚丙烯,或者是亲水性的,包括聚碳酸酯和聚醚砜。许多文献都报道了利用膜技术分离酪蛋白和乳清蛋白,但使用的膜孔径差异很大,多为20~200 nm[6-7]。这种孔径的差异主要是由膜材料和不同厂家膜制作工艺不同造成的。

图2 膜过滤示意图Fig. 2 Schematic diagram of membrane filtration

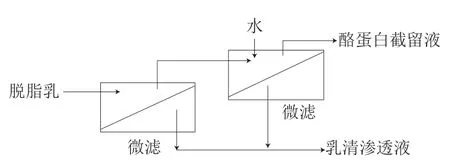

从膜在乳品加工业的应用情况来看,陶瓷膜应用最为广泛,与其他材料制成的膜相比,陶瓷膜具有较高的机械强度并且较耐酸碱和高温,在生产和清洗方面具有一定优势。因此,绝大多数欧洲乳品厂商认为只有陶瓷膜能较好满足生产要求。其中100 nm和200 nm的陶瓷膜多用于酪蛋白和乳清蛋白的分离,过滤工艺多采用2~5 段式的间歇错流过滤(图3),过滤温度控制在50~55 ℃,浓缩倍数一般为2~4 倍,乳清蛋白的脱除率为60%~80%,渗透液几乎不含或含有少量酪蛋白[8-11]。另一种膜分离工艺是冷滤工艺,由O’Mahony等[12]提出并申请了相关专利。与热滤工艺相比,冷滤过程物料的温度一般控制在10 ℃以下。在低温条件下,酪蛋白胶束因疏水相互作用减弱会发生一定程度的解离,部分酪蛋白会释放进乳清相中,其中以β-酪蛋白为主,含有β-酪蛋白的乳清渗透液经脱盐浓缩等工艺制得的乳清粉可用于婴幼儿配方粉的生产基料。但冷滤过程温度较低,液体黏度较高,蛋白传质速率较慢,这导致冷滤条件下的膜通量只有不到热滤过程的1/3,而整体能耗却是热滤的1.5 倍以上,同时只有不到20%的β-酪蛋白进入到渗透液中,因此目前的冷滤工艺并不适宜工业化生产[13-16]。近些年来,许多研究人员尝试使用酸化剂或钙离子螯合剂增加酪蛋白胶束的解离程度,但实验结果表明,随着胶束蛋白解离程度的增加,膜通量会进一步下降[17-20]。

图3 2 段式酪蛋白和乳清蛋白分离示意图Fig. 3 Schematic diagram of two-stage separation of casein and whey protein

2.2 膜技术在乳清蛋白分离中的应用

乳清蛋白分离也是基于不同乳清蛋白分子质量大小差异,其中α-乳白蛋白(α-lactalbumin,α-La)和β-乳球蛋白(β-lactoglobulin,β-Lg)的分子质量分别约为14.4、18.4 kDa,β-Lg在天然动物乳和热加工过程中以单体和二聚体混合物的形式存在,因此可以使用30~50 kDa超滤膜对二者进行分离[21]。Cheang等[22]使用30 kDa的超滤膜和恒定体积的渗滤来产生富含α-La的渗透物部分和富含β-Lg的截留物部分。Metsämuuronen等[23]使用30 kDa膜从稀释的乳清中分离α-La,可以从乳清中获得纯度高达88%的α-La。但由于使用的超滤膜孔径较小,在实验过程中存在蛋白迁移速率低、分离纯度不高及渗析过程大量用水等问题。因此,在后续的研究过程中常使用带电荷的超滤膜。带电荷的超滤膜根据静电排斥原理工作,其中携带与膜电荷相同电荷的蛋白质因静电作用而被膜孔排斥,而携带零净电荷或相反电荷的蛋白质则能透过膜,进而实现2 种蛋白的分离。由于α-La和β-Lg的等电点分别约为4.4和5.2,在pH 6.7左右时均带负电荷,因此在膜过滤前需要添加酸化剂,调整体系的pH值在二者等电点之间,此时2 种蛋白将会带有不同电荷,同时由于蛋白和膜孔的静电排斥作用,在选择膜孔径时可以选择更大孔径的超滤膜。Arunkumar等[24]比较300 kDa带正电荷超滤膜和不带电荷30 kDa超滤膜的分离效果,结果发现,与不带电荷超滤膜相比,带正电荷超滤膜对α-La的选择透过性提高4.9 倍,且在没有渗析补水操作下,渗透液蛋白中α-La含量可高达87%。

2.3 膜技术在牛乳浓缩中的应用

牛乳浓缩最为常见的应用是乳蛋白浓缩物(milk protein concentrate,MPC)的生产,MPC是将脱脂牛乳脱除乳糖后浓缩、进行喷雾干燥得到的高蛋白粉,浓缩过程主要分为蒸发浓缩和膜过滤浓缩2 种。目前已商业化生产的MPC蛋白质含量为42%~85%,典型的有MPC42、MPC70、MPC75、MPC80和MPC85[24]。但是这类浓缩只针对乳蛋白进行浓缩,乳糖和盐类等小分子物质不被截留。

Cao Jialu等[25]评估传统蒸发和纳滤浓缩对MPC理化性质的影响,发现2 种方式制得的MPC化学组成和微观结构没有明显差异,但经纳滤浓缩技术制得的MPC表面疏水性和游离巯基含量显著低于传统蒸发操作制得的MPC,贮藏24 周后纳滤浓缩MPC的溶解度仍比蒸发浓缩MPC大,因此认为纳滤可能是制造溶解度增强的MPC的潜在手段。Wang Hong等[26]研究不同浓缩方法(纳滤和蒸发)和热处理对浓缩乳蛋白凝胶特性的影响,发现在未预热操作下,蒸发浓缩得到的浓缩乳蛋白比纳滤浓缩得到的浓缩乳蛋白具有更高的弹性模量、硬度、更低的损耗角正切值和乳清分离度,因此有更好的凝胶特性。

全乳浓缩产物称为浓缩乳,在乳制品行业中,浓缩乳具有多种用途,例如,作为喷雾干燥之前的中间产品或作为其他产品配方中的成分[27]。液态乳整体的浓缩可以通过多种方法来完成。其中最为常用的是蒸发和反渗透,这些技术旨在通过去除水分来增加总固形物含量。牛乳的蒸发和干燥被认为是乳品加工行业最耗能的操作,而通过膜过滤进行浓缩所需的能量低得多[28]。反渗透可以在比蒸发更低的温度条件下进行,因此可以认为是非热浓缩过程,它限制了热诱导的乳清蛋白变性,除此之外,液态乳和乳清进行反渗透浓缩后体积变小,有利于运输和贮藏。吕建国等[29]采用管式反渗透膜浓缩牛乳工艺,并将其与传统蒸发浓缩工艺进行比较,结果显示,管式反渗透膜对有效成分的截留率接近100%,且牛乳原始风味并未改变,经成本核算,每去除1 t水的运行成本约为14.8 元(其中含设备折旧),显著低于使用传统蒸发浓缩工艺的除水成本(36 元/t)。

反渗透浓缩乳可经喷雾干燥成粉,或以浓缩乳制品的形式进行销售。Sørensen等[30]研究反渗透浓缩乳喷雾干燥后粉末的贮藏稳定性,发现非浓缩牛乳制备的乳粉中糠氨酸含量高于预浓缩牛乳制备的乳粉,但在贮藏过程中没有发现颜色变化,因此认为浓缩乳粉不会影响乳粉质量。

除了应用反渗透膜对乳蛋白进行浓缩外,带负电荷的纳滤膜也可用于牛乳蛋白的浓缩,乳蛋白在pH 6.7下均带负电荷,当使用负电荷膜进行过滤时,乳蛋白与膜孔表面发生静电排斥,从而保留在截留液中。Arunkumar等[31]使用100 kDa带电荷超滤膜和10 kDa超滤膜对干酪乳清进行分离,发现2 种膜的蛋白质回收率没有显著差异,但带电荷超滤膜通量提高近2 倍,同时非蛋白渗透物的含量显著高于不带电荷超滤膜。

2.4 膜技术在乳清脱盐及综合利用方面的应用

乳清是干酪加工后的副产物,含有乳清蛋白、矿物质和维生素等生理活性物质,生物需氧量达45 000 mg/L, 直接排放会造成环境污染。乳清常用来生产乳清粉,可应用到婴幼儿配方食品中。对于婴幼儿来说,盐含量高的乳清粉会增加肾脏负担,因此必须进行脱盐处理,使其接近母乳[32]。纳滤和电渗析是乳清脱盐的常用手段。

纳滤是介于超滤和反渗透之间的膜过滤操作,因此,它能截留乳糖等分子质量大于200 Da的物质,但却无法截留分子质量较小的分子和离子,如钠离子和氯离子,对于2 价和3 价盐离子,如钙离子、镁离子和磷酸盐等,则可以部分被截留。电渗析是一种通过离子交换膜将离子从一种溶液分离到另一种溶液并实现溶液脱盐和浓缩的过程,对所有离子均有较好的截留效果。使用纳滤膜脱盐,由于其膜孔径较为致密,因此较易产生浓差极化现象,导致通量下降,且纳滤对盐类的脱除率较低,一般不超过40%;使用电渗析虽然最高可以达到90%的脱盐率,但运行成本和膜成本都相对较高[33-34]。因此,在工艺上常采用纳滤和电渗析相结合的方式。Lemay等[35]应用脉冲电场电渗析技术,研究脉冲频率对干酪制作副产物乳清脱盐效果的影响,发现脉冲频率对脱盐效果不会产生显著影响,但高频率下系统能量消耗较低,体系酸碱度变化较小。Merkel等[36]使用纳滤和电渗析组合工艺对乳清进行脱盐处理,发现经纳滤处理后,酸性乳清中乳酸含量降低35%,而经纳滤和电渗析组合处理后,乳酸含量降低88%;在盐类脱除率方面,经纳滤后,2 种类型乳清的矿物质含量均降低27%~28%,随后的电渗析可将甜乳清的盐类脱除率提高到88%,将酸性乳清的盐类脱除率提高到91%。

2.5 膜技术在工厂废水及废酸碱液净化回收方面的应用

与市政污水相比,乳制品加工过程产生的废水具有更高的固形物含量,其中脂肪、糖类和盐类的含量显著高于市政污水,在没有经过任何形式预处理的情况下,其可溶性有机物含量占总负荷的百分比近乎是城市污水的2 倍。由于消化这些有机物需要较长的动力学过程,这会给农村或偏远地区的小型污水处理厂带来较大压力。目前,膜技术在废水处理中的主要应用是膜生物反应器,旨在除去可溶性的有机化合物。

膜生物反应器是传统生物过程与膜过滤技术的结合。与传统的活性污泥处理法相比,膜生物反应器利用膜(通常是超滤)来实现分离,能产生更高固形物含量的流出物,这使得反应器中的生物质浓度更高,能处理更高固形物含量的废水,并减少处理厂的占地面积。可溶性固体被膜有效截留意味着有机化合物有更多被降解的机会,并且传统活性污泥法中不易去除的生物降解性较差的有机物也可以在膜生物反应器中去除。Rahimi等[37]通过对水力停留时间(hydraulic retention time,HRT)和总固形物含量2 个运行参数的13 组优化实验得出,在进水化学需氧量和总氮含量(total nitrogen,TN)平均值分别为2 131、273 mg/L的初始条件下,当HRT为24 h、总固形物含量为6 000 mg/L时TN的去除率最大,为55.2%。工厂废水中盐类的脱除则需要应用纳滤和反渗透技术,在乳清脱盐部分已经阐述。在水的回收方面,反渗透是目前最有效的手段之一,反渗透水可用作蛋白分离过程中的稀释剂或清洗阶段的载体溶剂。Brião等[38]认为,利用反渗透从冲洗水中回收牛乳固体是一种有效的环境和经济策略,该过程可产生用作热交换器的冷却水,或用作发酵乳饮料的乳基料流;预计每天处理1 000 m3冲洗水的乳制品加工厂,每年的潜在利润可以达到349 000 美元。但应用反渗透技术时,需要考虑投入成本与产出,Chamberland等[39]认为,在干酪加工业应用反渗透浓缩牛乳带来的成本高于蒸发操作。

2.6 膜技术在乳标准化中的应用

牛乳中的蛋白质含量会受到泌乳期、品种、季节、气候等因素的影响,为解决这一问题,脱脂乳的蛋白质含量通常在加工过程中进行标准化,以获得更一致的组成和营养特性。根据标准化的目标,超滤过程可用于浓缩蛋白质,以达到规定的牛乳蛋白质含量,或通过添加超滤渗透液以降低牛乳蛋白质含量。乳品的标准化常应用在干酪和酸乳制造工业中,一般使用0.10 μm孔径的超滤膜对酪蛋白进行富集。蛋白标准化的好处主要有以下几点:一是可以减少食品生产商对设备操作参数调整的需求,提高生产效率;二是提高产品稳定性,产品营养成分不易受季节、泌乳期等因素的影响;三是减少由乳清蛋白引起的风味和质地缺陷,也减少热处理对凝乳酶诱导牛乳凝固性的不利影响;四是可以改善某些乳制品的物理性质,并可能增加其营养价值,如浓缩酸乳等。Tsermoula等[40]研究使用微滤去除乳清蛋白对切达干酪产量、功能和营养特性的影响,结果表明,微滤干酪的苦味强度略低于对照组干酪,并且在成熟过程中所有干酪的苦味强度均增加,而营养物质和维生素等含量并没有显著差异,因此认为微滤去除牛乳中的乳清蛋白不会显著影响干酪成熟过程中的蛋白水解和营养特性。乳品标准化常用于浓缩乳制品和干燥乳制品的生产,即便已有研究表明,与超滤渗透液混合至蛋白含量2.6~3.2 g/100 g后获得的超高温牛乳在感官上无显著变化[41]。但对将渗透液加入原料乳中(即稀释)以生产饮用巴氏乳和超高温灭菌乳的标准化过程,欧盟等国家明令禁止。

2.7 膜技术在微滤除菌中的应用

在牛乳加工过程中,常采用不同时间和温度的组合(巴氏杀菌、超高温或高压灭菌)进行热处理,以获得所需的杀菌效果。这些处理已在工业规模上大量应用,以确保乳制品安全,但热杀菌会导致乳制品成分发生不可逆的改变,从而影响乳制品的风味、功能和营养特性。此外,热杀菌过程中裂解的细胞保留在被加热的牛乳中,裂解后释放活性酶,这将导致牛乳贮藏和加工过程中发生品质变化。除热处理法外,离心法虽可用于去除巴氏杀菌牛乳中的细菌和孢子,但存在对细菌的脱除程度低、蛋白质损失率高等问题,因此并不是有效的手段。在这种情况下,微滤提供了一个替代方案。

微滤除菌过程中使用的膜孔径多为0.8~1.4 μm,与脂肪分离所用的孔径相近。微滤除菌可以作为辅助杀菌手段,用于降低热杀菌强度。如孔凡丕[42]采用孔径为1.4 μm的陶瓷微滤膜对原料乳进行微滤处理,并利用微滤乳制备超高温灭菌乳及低热乳粉,结果表明,微滤超高温灭菌乳的pH值、滴定酸度、上层脂肪球粒径等品质指标均优于非微滤超高温灭菌乳,货架期也相应延长21~63 d。微滤也可与其他杀菌手段结合来替代热杀菌,如Zhang Wenjian等[43]采用微滤和紫外联用的方式对脱脂乳进行处理,并与传统的巴氏灭菌方式进行对比,发现经微滤和紫外杀菌后脱脂乳的货架期延长20~40 d,乳铁蛋白、免疫球蛋白等活性蛋白在贮藏期间含量基本保持不变。

除了在工艺上进行创新外,膜材料也尤为重要,目前的研究主要聚焦于提高膜材料对细菌的选择吸附性。如Bao Jianxu等[44]制备了一种纳米纤维膜,用于去除水中染料和细菌,结果表明,静态吸附6 min后,金黄色葡萄球菌和大肠杆菌的去除率分别达到93.0%和90.0%,动态吸附90 s后,金黄色葡萄球菌和大肠杆菌的去除率可分别达到99.7%和98.7%。

3 结 语

膜技术在提高产品质量、增加产品附加值和开发新产品等领域有着广阔的应用前景,特别是最近20 年来,随着有关膜材料和膜元件配置的不断发展,各种类型的膜层出不穷,在不同应用领域发挥了越来越多的作用。我国乳品行业膜技术应用仍处于起步阶段,存在应用较为单一、膜种类较少、缺少乳品专用膜制造企业等问题。但随着生活水平的提高,消费者对于高质量产品的需求也越来越强烈,这将为乳品行业提供良好的契机,也为膜技术提供了广阔的应用空间。