养护湿度对铝酸钙水泥结合刚玉质浇注料性能的影响

李 烨 陆昕昱 廖桂华 丁达飞 王青峰 张 举 叶国田

1)洛阳理工学院 材料科学与工程学院 河南洛阳 471023

2)郑州大学 材料科学与工程学院 河南郑州 450001

3)中国中化集团有限公司 创新与战略发展部 北京 100031

铝酸钙水泥(CAC)结合浇注料具有优良的抗侵蚀性、抗热震性和高温强度,以及比水合氧化铝和硅溶胶结合浇注料更高的脱模强度,因此CAC被广泛用作浇注料的结合剂[1]。CAC的水化过程是一个溶解-沉淀过程,当CAC颗粒与水接触后即溶解生成Ca2+和[Al(OH)4]-,然后经成核、结晶生成不同的水化产物,如CAH10、C2AH8、C3AH6和AH3等,使浇注料的各组分胶结在一起,从而赋予浇注料较高的脱模强度并缩短模内养护时间[1-2]。

在实际应用中,CAC粒度、养护时间、温度、湿度、加水量、外加剂等很多因素都会影响CAC的水化过程[1-13],从而对CAC结合浇注料的强度、体积稳定性及抗热震性能等造成较大影响。譬如,减小CAC颗粒尺寸可以提高CAC的水化程度,提高浇注料的脱模强度;同时,更细的CAC可使其所含的CaO分布更加均匀,而分布均匀的CaO又可使高温下生成的CA6分布得更加均匀,从而提高浇注料的体积稳定性、力学强度和抗热震性[14]。延长养护时间也会增加浇注料中CAC的水化量,提高浇注料的强度。升高浇注料的养护温度可以提高CAC的水化速度,促使CAC的水化产物通过溶解-沉淀过程而分布更加均匀,增强陶瓷结合,提高浇注料的中温和高温烧后强度[7-9]。在实际施工过程中,地域、天气或其他原因均会导致温度和湿度发生改变。虽然已知环境湿度也会影响CAC的水化过程及水化产物间的转化[1],但对于养护湿度的影响研究尚欠全面深入。鉴于此,研究了养护湿度(40%、70%和100%)对CAC结合刚玉质浇注料常温物理性能及物相组成和显微结构的影响。

1 试验

1.1 原料

试验用主要原料为山东恒嘉高纯铝业公司生产的板状刚玉颗粒、细粉和活性α-Al2O3微粉;结合剂和减水剂分别为Secar 71水泥和FS10。主要原料的化学组成见文献[9]。

1.2 试样制备

浇注料的试样配比如表1所示,试样制备所采用的有关设备(搅拌机、振动台、养护箱)与文献[9]所述相同。

根据表1准确称取各种原料,并将配合料和纯净水预先置于恒温恒湿养护箱中常温(25℃)静置24 h,然后采用与文献[9]相同的方法进行混料和成型为25 mm×25 mm×150 mm试样。随后将成型好的试样连同模具一起放到恒温恒湿养护箱中,固定温度为25℃,在不同湿度(40%、70%和100%)下分别养护72 h后脱模。再将脱模试样进行干燥,方法亦同文献[9]所述。最后,将干燥试样分别在800、1 100、1 450和1 620℃下保温3 h热处理并随炉冷却后备用。

表1 试样配比Table 1 Formulation of specimen

另外,为了便于检测浇注料的物相组成变化,在上述同样的条件下制备了不含骨料的纯基质试样,其中,水的加入量为水泥加入量的80%。

1.3 性能检测

试样的显气孔率和常温抗折强度分别按照GB/T 2997—2000和GB/T 3001—2007进行检测。

抗热震性:按GB/T 30873—2014将1 620℃热处理后试样在1 000℃保温30 min后置于20℃冷水中,待其完全冷却后在110℃烘箱中烘干24 h,然后测其残余抗折强度,并计算热震后的抗折强度保持率。

另外,采用Bruker-D8-Focus型X射线衍射仪分析基质试样的物相组成,采用Zeiss-Sigma HD型场发射电子显微镜观察浇注料的显微结构。

2 结果与分析

2.1 物相组成

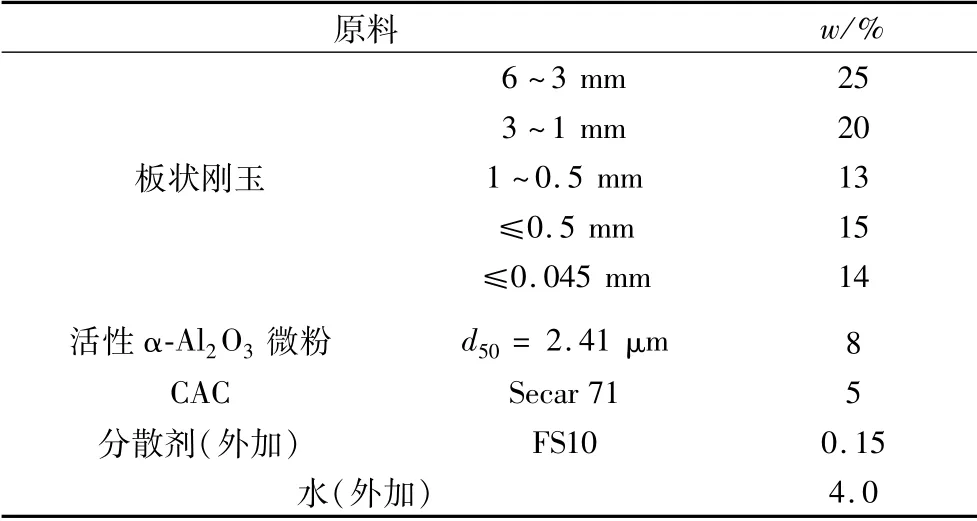

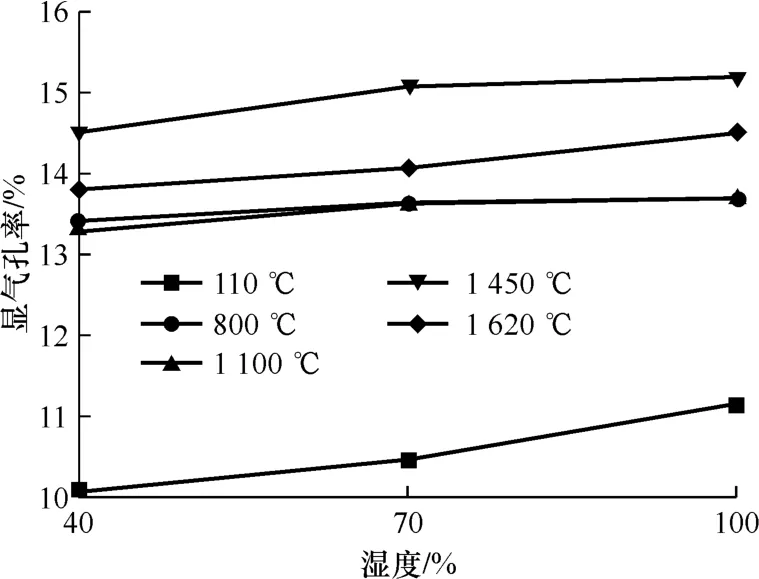

在25℃和不同湿度下养护的基质试样经烘干和热处理后的物相组成如图1所示。可以看出:1)烘干基质试样中虽然都有残余的CA和CA2的衍射峰,但是经100%和70%湿度养护的基质试样中的CA峰强度略高于40%湿度养护的基质试样,说明浇注料基质中的CAC在低湿度养护条件下的水化程度更高些。2)经1 100℃热处理后基质试样的主要物相为刚玉和CA2,CA仅有少量残存,各相衍射峰强度随湿度的变化已看不出区别。3)经1 620℃热处理后的试样物相组成仅有刚玉和CA6,且不同试样的各相衍射峰强度也几乎一样。

图1 不同湿度下养护的基质试样经110℃烘干、1 100和1 620℃热处理后的XRD图谱Fig.1 XRD patterns of castable matrixes cured at different humidities after drying at 110℃and firing at 1 100 and 1 620℃

烘干试样的XRD分析结果似乎有违常理,与文献[15-16]报道的养护试验结果不一致。但是,一些关于普通硅酸盐水泥混凝土的研究结果[17-18]表明,在水化初期(<7 d)低湿度养护的水泥水化率的确反而比高湿度养护的高,相应混凝土的强度变化也是如此,正如本试验结果一样。究其原因,可能是因为在低湿度环境下,由于浇注体内外的湿度梯度更大,使得浇注体中的水分在水泥开始水化后向外扩散得更快,因而也加快了浇注体中Ca2+、Al3+、[Al(OH)4]-等离子或离子团的扩散迁移,从而加快了水泥矿物的水化速度。事实上,对于有液相和气相参与的固相反应,已有研究证明,水蒸气压力的增大有时对固相反应速度反而不利[19]。随着处理温度的升高,各种水化产物均逐渐脱水并反应转变为刚玉、CA和CA2,最终经1 620℃处理后的试样物相组成仅剩下CA6和刚玉。由于各试样中加入的水泥量都是5%(w),最终生成的CA6量都一样,因此消耗的Al2O3量相同,故经1 620℃处理后不同试样的CA6和刚玉衍射峰强度也都相同。

2.2 物理性能

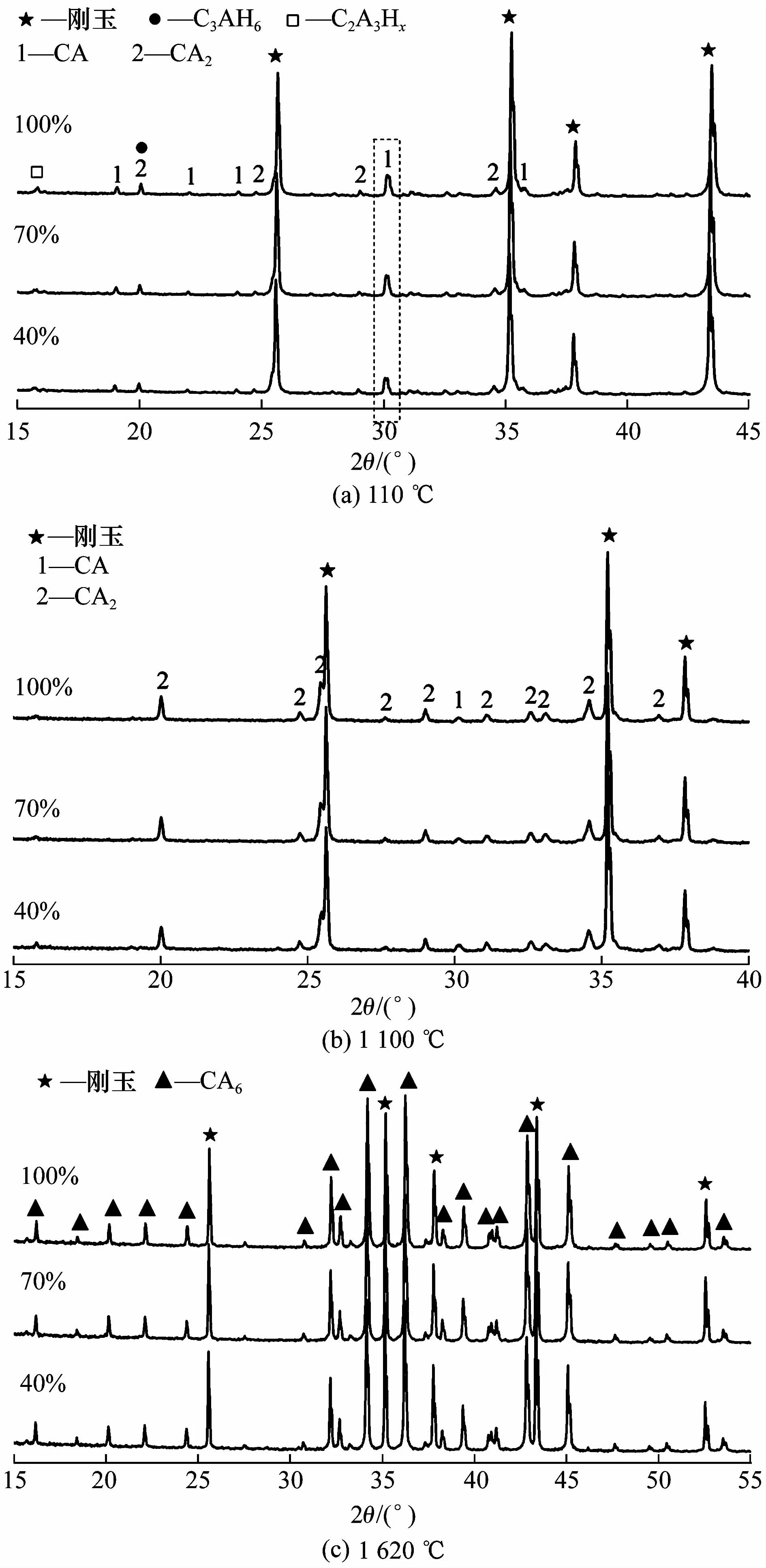

图2示出了在不同湿度经不同温度热处理后试样的显气孔率。可见:1)110℃烘干和不同温度热处理后试样的显气孔率都随养护湿度升高而有所增大;特别是110℃烘干后试样,随养护湿度从40%增加到100%,显气孔率从10.1%增加到11.1%。2)所有烧后试样的显气孔率都比110℃烘干后的大,其中以1 450℃热处理后试样的显气孔率最大,1 620℃热处理后试样的次之。由此可知,降低浇注料的养护湿度有利于降低其显气孔率。

图2 在不同湿度经不同温度热处理后试样的显气孔率Fig.2 Apparent porosity of samples cured at different humidities and fired at different temperatures

在低湿度养护情况下,一方面由于CAC的水化程度较高,产生了较多的低密度水化产物,从而填充了试样中的部分气孔;另一方面,低湿度养护时试样内外水分浓度梯度较大,因此在养护过程中浇注料中的水分散失较多,体积收缩较大,从而也降低了试样的显气孔率。而在100%湿度下养护时,浇注料中的自由水较难蒸发散失,仍然占据较大空间,致使干燥之后的浇注料气孔率较大。在热处理过程中,温度升高会导致水化产物逐渐脱水分解并产生体积收缩(例如C3AH6和AH3完全脱水后的产物比原体积分别减小43%和60%)[20],从而形成气孔和微裂纹,因此经高温热处理后的浇注料试样的显气孔率均比烘干试样的高。试样经1 450℃热处理后的显气孔率最高,可能是因为在此温度下试样中发生了大量高密度的刚玉相(3.98 g·cm-3)[21]与CA2反应,形成较低密度的CA6(3.38 g·cm-3)[21]的相变过程,进而引起较大体积膨胀使浇注料的显气孔率明显增大。而在更高温度(1 620℃)下处理时,又将使浇注料产生较大的烧结收缩并导致其显气孔率下降。综上所述,对于水化初期(≤3 d)的CAC结合刚玉质浇注料而言,其显气孔率随着养护湿度的降低而减小。

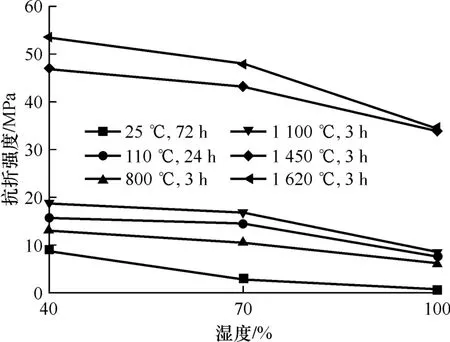

经脱模、烘干和不同温度热处理后试样的常温抗折强度随养护湿度的变化见图3。可以看出:随着养护湿度降低,试样的脱模、烘干和热处理后的常温抗折强度均呈增大趋势,且处理温度越高,试样的常温抗折强度越大。这是因为随着养护湿度降低,CAC的水化程度增大,水化产物增多,使浇注料中各组分胶结程度提高,进而提高了浇注料的脱模和烘干强度;而在烧成过程中更多的水化产物分解将原位生成更多的CA、CA2,从而提高浇注料中各组分的结合程度;同时更多CA、CA2的均匀分布使生成的高温相CA6分布更加均匀,使浇注料中基质与骨料结合得更加紧密,从而增加了浇注料的高温烧后强度。可见,对于养护时间短(≤3 d)的CAC结合刚玉质浇注料,降低养护湿度反而有利于提高浇注料的脱模、烘干和中高温热处理后的常温抗折强度。

图3 经脱模、烘干和不同温度热处理后试样的常温抗折强度随养护湿度的变化Fig.3 Cold modulus of rupture of samples cured at different humidities after demolding,drying and firing at different temperatures

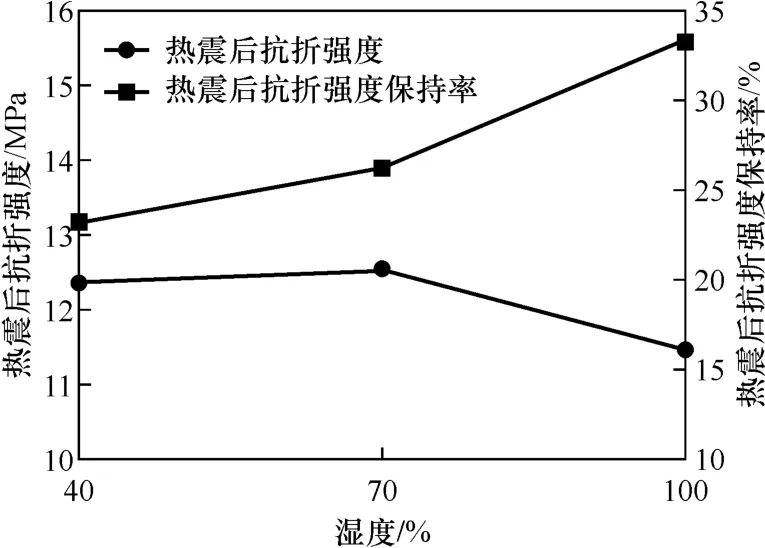

养护湿度对经1 620℃热处理后浇注料试样抗热震性的影响见图4。可知,经40%和70%湿度养护的试样残余抗折强度比100%湿度养护的高,但热震后的强度保持率则随养护湿度的升高而增大。这是因为低湿度下养护的浇注料经1 620℃热处理后结构较致密,气孔率较低,致使其热震后的残余抗折强度仍然较高;而高湿度下养护的浇注料经1 620℃热处理后显气孔率较高(见图2),可以更好地吸收裂纹扩展能,阻碍裂纹的扩展延伸,从而具有较高的热震后强度保持率。可见提高CAC结合刚玉质浇注料的养护湿度虽然不利于改善其常温强度,但却有利于改善其抗热震性。

图4 养护湿度对1 620℃热处理后浇注料试样抗热震性的影响Fig.4 Effect of curing humidity on the thermal shock resistance of samples fired at 1 620℃

2.3 显微结构

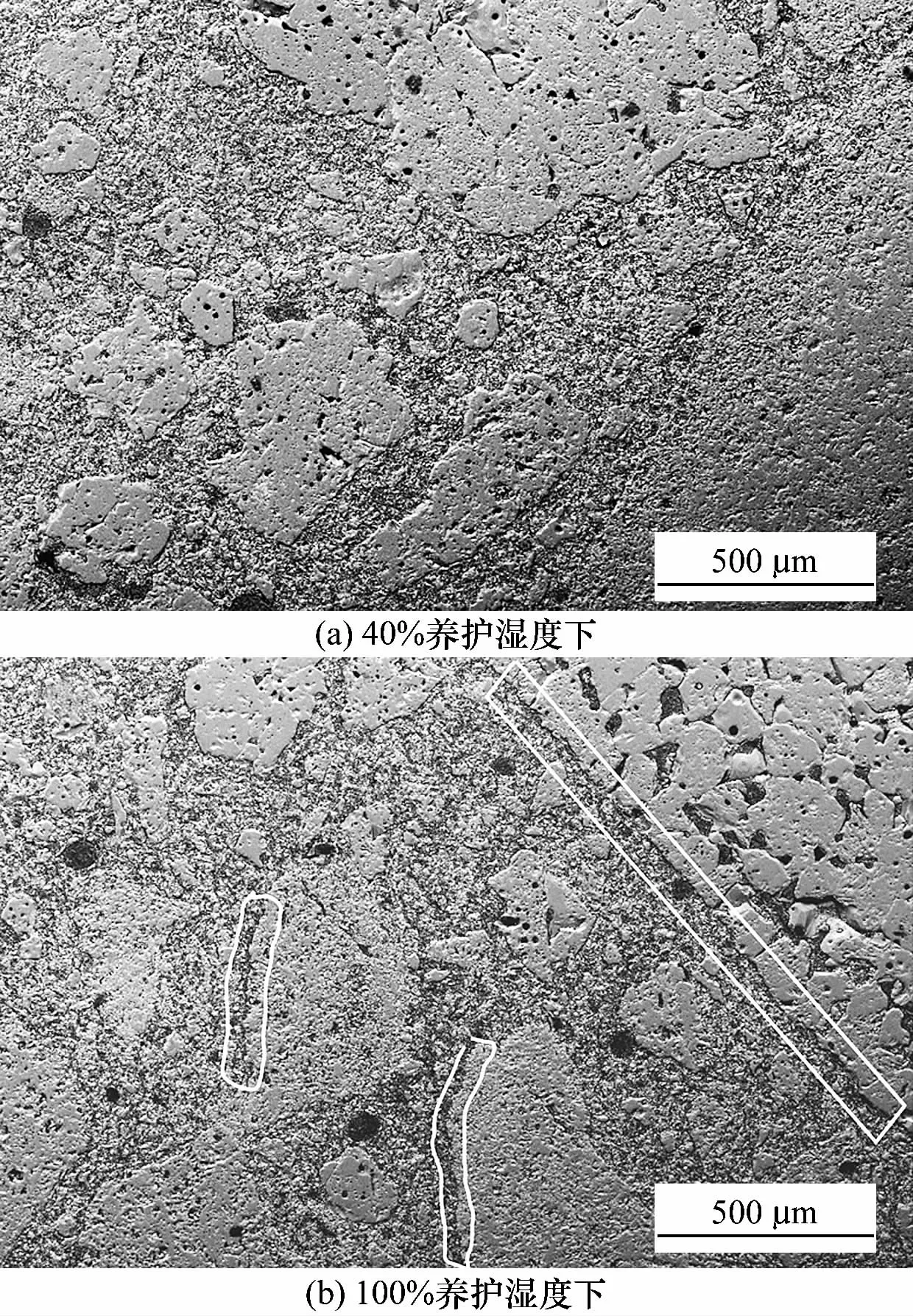

图5示出了不同养护湿度下的浇注料试样经1 620℃热处理后的显微结构。

图5 不同养护湿度下浇注料试样经1 620℃热处理后的显微结构Fig.5 SEM of samples cured at different humidities after firing 1 620℃

由图5可见:湿度为40%时,浇注料中基质与骨料结合紧密;而养护湿度为100%时,浇注料基质与骨料间有较多裂隙存在(见图中白色标记)。这是因为高湿度养护的浇注料经干燥后原本就具有较高的气孔率(见图2),经1 620℃热处理后一些大孔(裂)隙并未消失。而低湿度养护的浇注料试样干燥后气孔率较低,颗粒间结合更紧密,高温处理后的结构也更致密些。另外,由于养护湿度低时CAC水化程度较高(见图1(a)),更多的水化产物通过溶解-沉淀水化过程在浇注料中分布得更加均匀,加之水化产物在加热过程中脱水分解生成的CA、CA2具有较大活性,更容易与刚玉颗粒反应生成CA6,使基质与骨料结合得更紧密。

3 结论

(1)在水化初期,浇注料中的CAC水化程度随养护湿度的降低而提高。对于养护时间(≤3 d)短的CAC结合刚玉质浇注料,适当降低养护湿度,可能更有利于促进高温下耐火相CA6的生成及骨料与基质结合更紧密。

(2)随着养护湿度的降低,经不同温度热处理后的CAC结合刚玉质浇注料的显气孔率降低,常温抗折强度则相应增大。

(3)随着养护湿度的降低,CAC结合刚玉质浇注料的热震后抗折强度保持率逐渐降低,但经40%和70%养护湿度的浇注料热震后残余抗折强度比经100%湿度养护的更大。