基于三维电磁仿真软件的无线充电耦合机构建模与仿真研究

孙嘉悦

(北京理工大学 人文与社会科学学院,北京 102488)

0 引 言

在电动汽车充电技术发展过程中,无线电能传输(WPT)成为一大趋势。作为一种新兴的输电技术,WPT通过电磁效应或能量交换来实现电力传输,其主要原理是通过发射端产生的空间无形软介质(如电场、磁场、声波等)将电能由电源端传递到用电设备[1]。两线圈结构的磁耦合式无线电能传输(MCR-WPT)技术主要利用线圈的谐振耦合原理,实现大于线圈直径数倍的中等距离电能传输[2],具有电磁污染较少、传输效率较高、传输距离较远、能穿过非磁性障碍物传输等优点[3]。针对MCR-WPT技术,文献[4]通过分析发射线圈不同宽度、长度、间距对耦合机构耦合系数的影响,得出了发射线圈设计规律。文献[5]分析了电流源供能的两线圈串串型(SS)拓扑结构的等效电路模型,基于平面螺旋方形线圈从最优线圈匝数、最优线圈边长、更短传输距离以及最佳负载这四个方面来提升传输效率。文献[6]建立了DD型线圈空间磁场分布的离散化模型,提出基于蚁群优化算法获取DD型线圈的长宽比、匝数和两个单线圈之间间隙的参数优化设计方法。

本文基于圆形、矩形和DD型等三种基本类型线圈的对比,考虑发射、接收线圈发生偏移的情况,比选出具有良好抗偏移能力的线圈,再进行磁芯和屏蔽层等优化设计,借助ANSYS Maxwell和Simplorer软件设计出一套传输效率达95%以上的无线电能传输系统,并在实验室利用功率样机验证其推广性,为后续开发与设计奠定基础。

1 磁耦合谐振式无线电能传输技术

1.1 电动汽车MCR-WPT的理论研究

由电动汽车无线充电的基本原理可知,磁耦合谐振式无线电能传输的应用设计中,主要对以下三个部分进行研究:(1)大容量高频逆变电源,主要通过功率放大器或桥式逆变电路实现;(2)磁耦合结构的设计,其核心是磁耦合线圈,线圈的尺寸、材质、直径、有无磁芯等以及原副边网络的补偿电容都会影响系统的传输效率和功率;(3)电磁屏蔽的设计,有利于系统更加安全可靠地传输电能。

1.2 MCR-WPT的等效互感电路模型

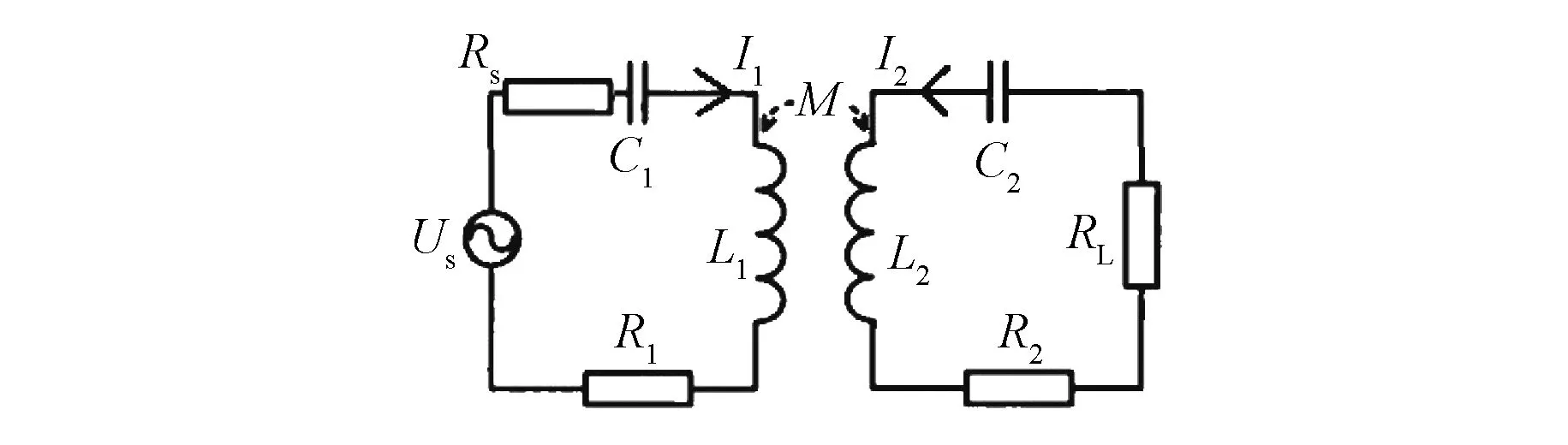

本研究采用串串型电路拓扑。该拓扑的一次侧电容独立于磁耦合和负载,容易在较小的耦合系数下达到较高的传输效率[7-8]。其等效互感模型如图1所示。

图1 磁耦合谐振式WPT的等效互感电路模型

图1中Us为发射端的交流电压源;C1和C2分别是发射线圈和接收线圈的电容;L1和L2分别是发射线圈和接收线圈的电感;M为两线圈之间的互感;R1和R2分别是发射线圈和接收线圈的内阻;I1和I2分别是发射线圈和接收线圈的电流。同时设定角频率为ω,Z1和Z2分别是发射线圈和接收线圈的阻抗。电能从发射线圈耦合传输到接收线圈,发射端和接收端满足基尔霍夫电压定律(KCL),各参数具体计算如下:

Us=Z1I1+jωMI2

(1)

0=jωMI1+Z2I2

(2)

(3)

(4)

根据克拉姆法则,求解式(1)和式(2),可得:

(5)

(6)

当电路发生谐振时,电路传输效率最大。发生串联谐振时,阻抗Z1、Z2为

Z1=R1+Rs

(7)

Z2=R2+RL

(8)

输出功率为

(9)

由式(9)可知,在输入电压、发射线圈和接收线圈阻抗确定的情况下,输出功率与线圈之间的互感和负载有关。

输入功率为

(10)

则传输效率为

(11)

线圈的耦合系数为

(12)

化简传输效率公式,可得:

(13)

由式(13)可知,当系统的电源和谐振器的参数均确定时,线圈的传输效率与输入电压的频率f(f=ω/2π)、互感M和负载RL有关[9],且存在某个负载电阻值使传输效率达到最大。

2 磁耦合谐振式线圈的对比研究

仿真对比圆形、矩形和DD型线圈三种线圈,以选取具有良好抗偏移能力的线圈。

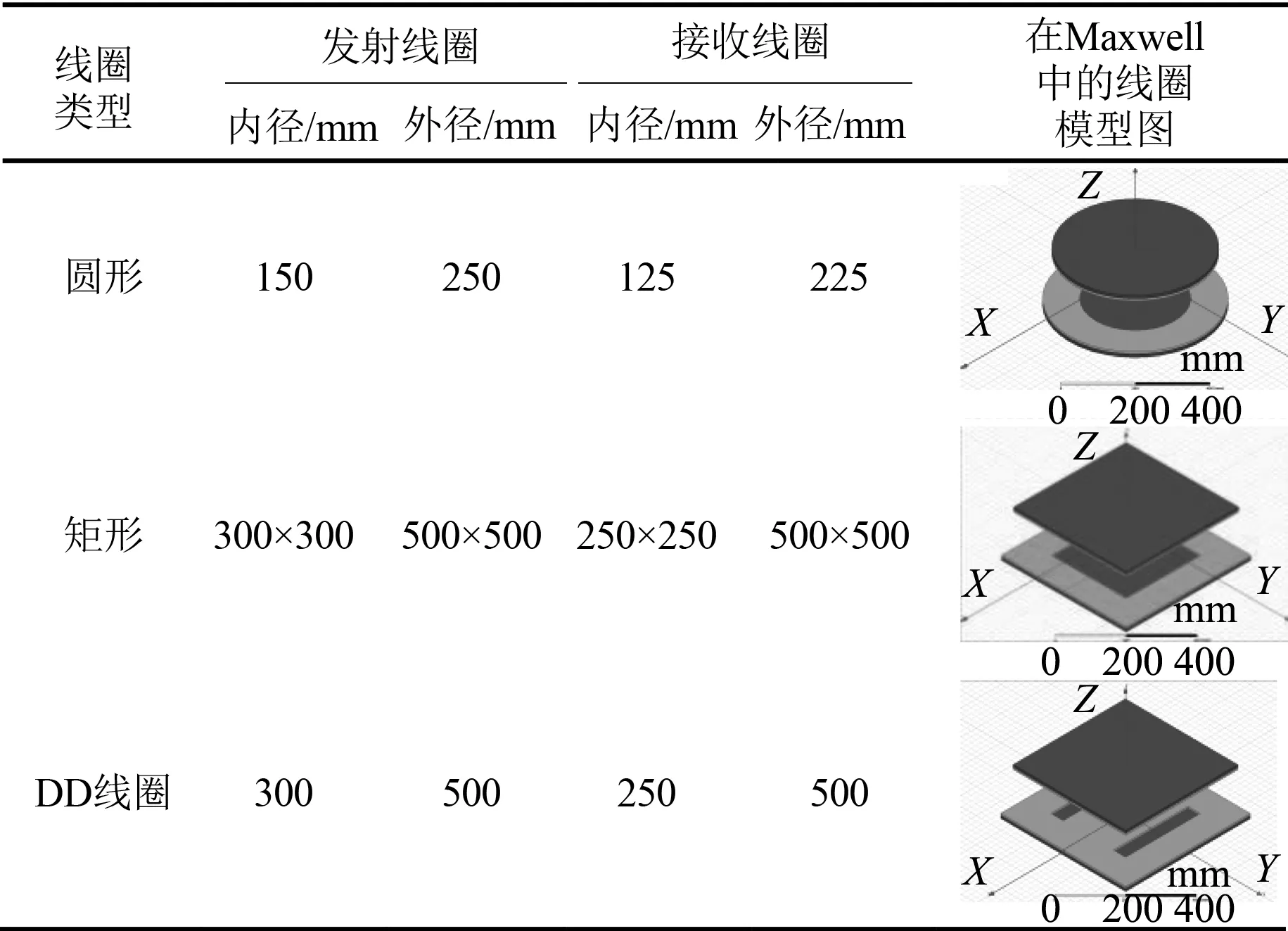

2.1 线圈的物理参数设计

为了进行有效对比,采用尺寸规格相同的圆形、矩形和DD型线圈,并在各线圈两端铺设与线圈尺寸相同的磁芯提高线圈之间的耦合程度,间隙高度(即发射和接收线圈的上下表面距离)保持为150 mm,具体尺寸规格如下表1所示。

表1 三种线圈的尺寸设计及模型

2.2 线圈的磁场强度比较

图2(a)~图2(c)分别为圆形、矩形和DD型线圈在相同大小的长方体求解域下,在YZ平面的磁场强度分布图。

图2 圆形、矩形、DD型线圈的磁场强度分布

比较可知:DD型线圈在同等条件下所能产生的磁场强度相对较大,宜作为磁耦合谐振式线圈的首选。

2.3 线圈的抗偏移能力比较

采用两种方法比较线圈的抗偏移能力。

第一种方法是在发射线圈中心位置上方0.1 m处绘制一条长度为0.5 m(与发射线圈外径相同),平行于X轴且关于Y轴对称的线段。仿真软件可读取该线段上各点的磁感应强度随矢量点变化的曲线,一定程度上表征了磁耦合线圈的抗偏移能力。

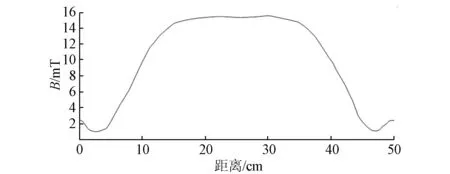

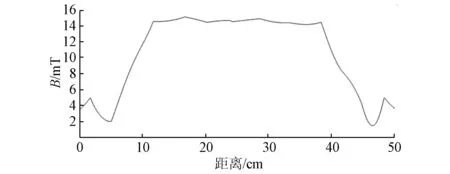

图3~图5分别为圆形、矩形和DD型线圈作用于该线段上各点的磁感应强度变化曲线。

由图3可知,圆形线圈作用于线段上的磁感应强度在30 cm处有最大值15.5 mT,15~35 cm区间内的磁感应强度趋于平坦,接近15.0 mT。

图3 圆形线圈作用于线段上各点的磁感应强度变化曲线

由图4可知,矩形线圈作用于线段上的磁感应强度在17 mm处有最大值15.5 mT,19.5~39.5 cm区间内磁感应强度趋于定值,接近15.0 mT。特别地,当偏移距离为24.8 cm左右时,出现了大偏移距离下的尖峰值4.9 mT。

图4 矩形线圈作用于线段上各点的磁感应强度变化曲线

由图5可知,DD型线圈作用于线段上的磁感应强度在20.5 mm处有最大值19.7 mT,在16~36 cm区间内磁感应强度趋于定值,接近19.0 mT。在10~40 cm区间内,磁感应强度能保持在14.0 mT以上,表现出良好的抗偏移特性。

图5 DD型线圈作用于线段上各点的磁感应强度变化曲线

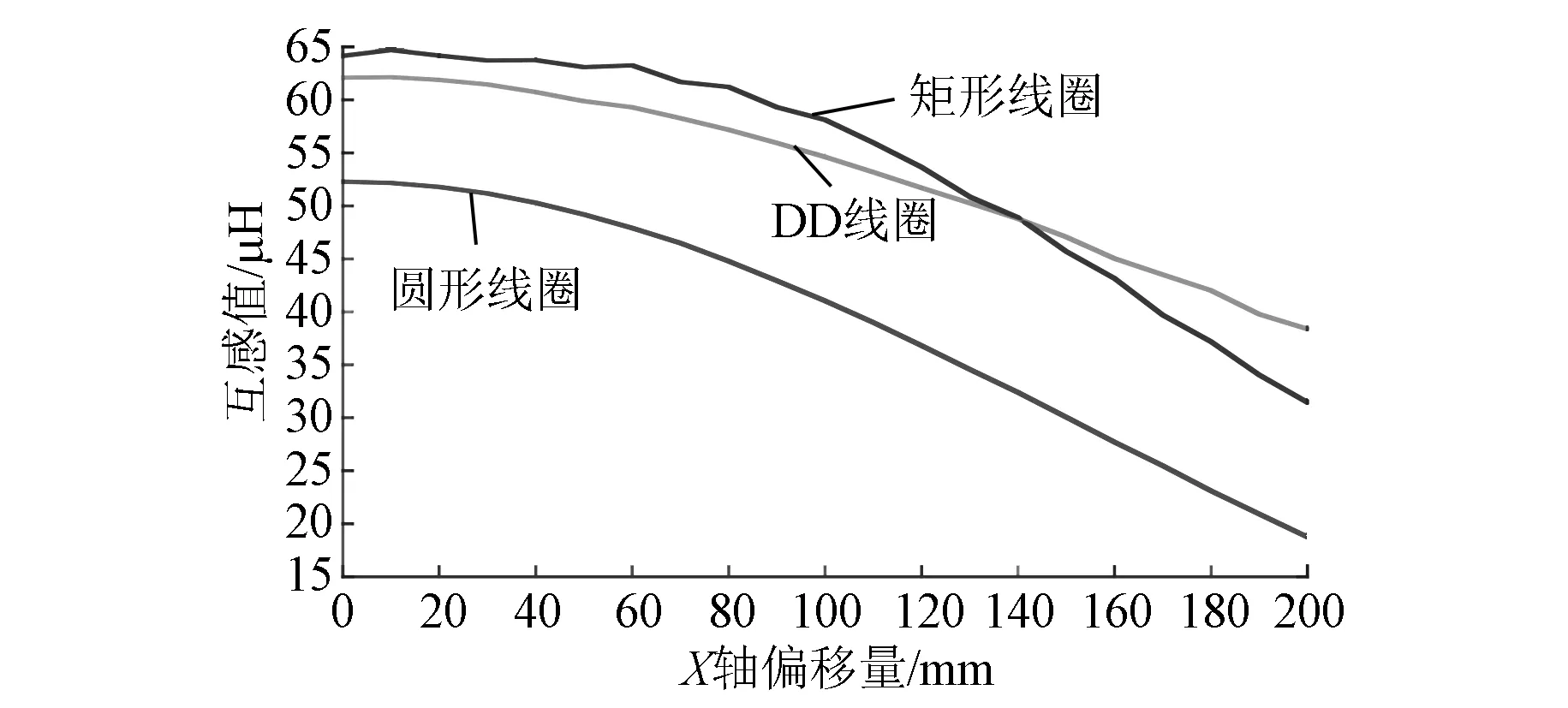

第二种比较线圈抗偏移能力的方式是借助Maxwell仿真软件得出特定偏移点的互感值。设定接收线圈在X、Y轴的偏移范围分别为±200 mm和±100 mm。图6和图7为X、Y轴正向偏移时的互感变化曲线。

图6 X轴正向偏移时的互感变化曲线

图7 Y轴正向偏移时的互感变化曲线

由图6和图7可知,三种线圈的互感值均会随着偏移量的增加而减少。在X轴方向上偏移时,矩形线圈和DD型线圈表现较好,当偏移距离在140~200 mm范围内时,DD型线圈的抗偏移能力明显优于矩形线圈。在Y轴方向上偏移时,在0~100 mm范围内,矩形线圈抗偏移能力较强;当Y轴上偏移量小于65 mm时,DD型线圈的互感变化优于圆形线圈。综合考虑,在X、Y轴方向上同时发生偏移时,DD型线圈的性能更佳,在一定的偏移距离内互感值较大且变化较平稳,更适合作为本研究的选型。

3 DD型线圈的优化设计

通过对比,选择DD型线圈。下面对DD型线圈的物理参数、组成发射或接收线圈的两个单线圈之间的间距d、磁芯和屏蔽层进行优化设计。

3.1 物理参数设计

因为线圈的形状、尺寸、匝数、匝间距、材质、线径都会影响无线电能传输的效率[10],所以在联合仿真前应确定相关参数。

考虑到趋肤效应的客观存在,若在电动汽车无线电能传输系统中采用单匝导线,线圈表面会明显发热,降低传输效率。因此,线圈应采用多股缠绕方式的利兹线,选取的漆包利兹线的规格为0.1 mm×2 300股,其耐电流值较高,耐温能力较好,重量适中,适合本研究的设计。线圈具体的尺寸参数如表2所示。表2中,变量d为两个单线圈之间的距离。

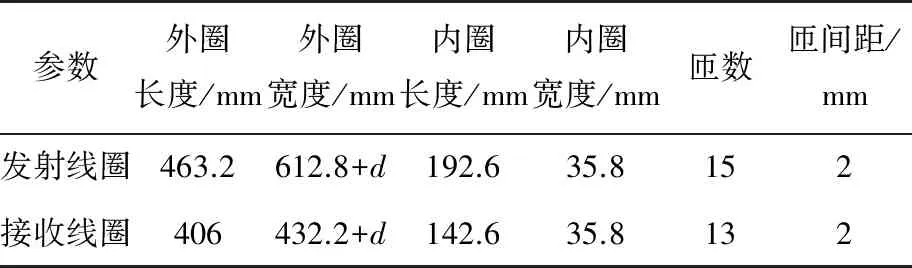

表2 DD型线圈的物理尺寸参数

3.2 两个单线圈间距的优化

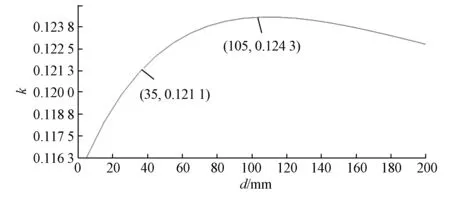

借助Maxwell软件可以得出两个单线圈间距d在0~200 mm范围内变化时线圈的耦合系数和互感值随间距变化的曲线,如图8和图9所示。

由图8可知,随着间距d的增大,耦合系数逐渐增大,但是当d趋近105 mm后耦合系数逐渐减小且稳定在0.123 8左右;在d=105 mm时,耦合系数有最大值0.124 3。

图8 耦合系数k随间距d变化的曲线

由图9可知,随着间距d的增大,互感值先增大再减小,且衰减区间比上升区间的范围和变化率更大;在d=75 mm处,互感有最大值11.536 8 mH。

图9 互感随间距d变化的曲线

综合考虑在提高耦合程度的基础上减小线圈的尺寸,本研究选择两单线圈的间距d为35 mm,此时耦合系数为0.121 1,互感为11.472 3 mH,发射线圈的自感为121.3 mH,接收线圈的自感为74 mH,线圈的耦合系数和互感较大,且节省用料。

3.3 磁芯的选择

在线圈中添加磁芯,有利于提高磁通量,且一定程度上可以减少漏磁和外部环境的影响。

在磁芯的选择上,必须参考以下几项性能参数:高磁导率,低涡流损耗,高电阻率,较小的矫顽力和剩余磁感应强度[11]。综合考虑上述参数后,选用铁氧体材料,适用于低中高频环境,电阻率和磁导率较高,大大减少了中心部分的漏磁,形状选择长条形[12]。从铁氧体的成分来看,应选择适用于低频的锰锌类铁氧体[13]。考虑市场供应情况后,可选用NCD-LP9型号的磁芯,起始磁导率为(3 300±825) H/m。单根磁芯的直径为50 mm,磁芯间距设为13 mm,磁芯的高设为8 mm固定不变,长度可变。

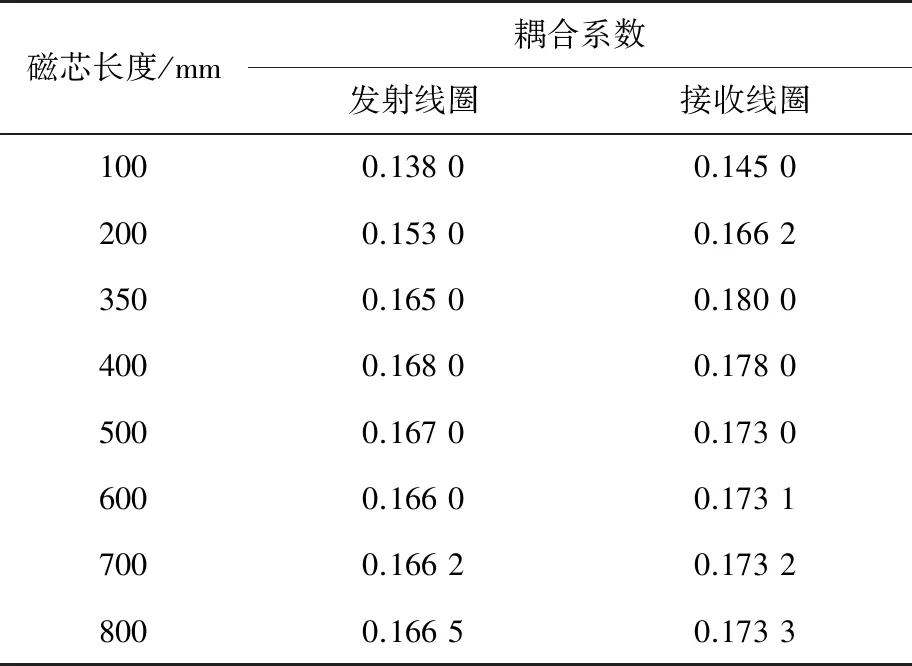

通过仿真得到磁芯长度与耦合系数的关系,如表3所示。

表3 磁芯长度与耦合系数的关系

由表3可知,随着磁芯长度的增加,耦合系数先增大后减小。当发射端磁芯长度为400 mm时,耦合系数有极大值0.168;当接收端磁芯长度为350 mm时,耦合系数有极大值0.180。故当磁芯长度与DD型线圈的内轮廓边长相当时,耦合系数有最大值。

3.4 屏蔽层的设计

在无线充电耦合机构中,若不添加屏蔽层,耦合器传输能量的同时会对外界辐射能量,对活体产生影响[14]。利用铝板模拟汽车底盘并作为屏蔽层,可将其放置在接收线圈的上方或者下方。铝板在交变磁场中感应出涡流,涡流产生的磁场方向与线圈的相反,从而抵消部分磁场[15],起到屏蔽作用。

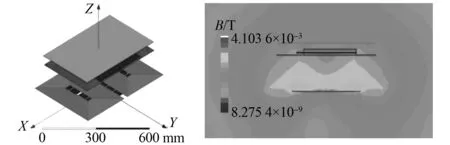

图10和图11分别为铝板置于接收线圈上方和下方的模型图和磁感应强度分布情况。

图10 铝板在接收线圈上方的模型图和磁感应强度分布

图11 铝板在接收线圈下方的模型图和磁感应强度的分布

通过仿真软件Maxwell求解,可以得到有无铝板以及铝板在不同位置时的相关参数,通过式(11)计算出传输效率,具体结果如表4所示。

表4 铝板置于不同位置时的相关参数比较

由表4可知,为达到更好的磁屏蔽效果,应将铝板设置在接收线圈上方。同时,其尺寸应与接收线圈一致。

4 联合仿真及结果分析

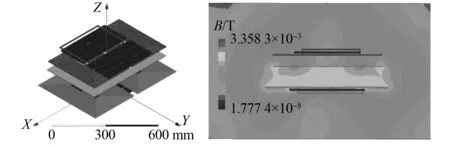

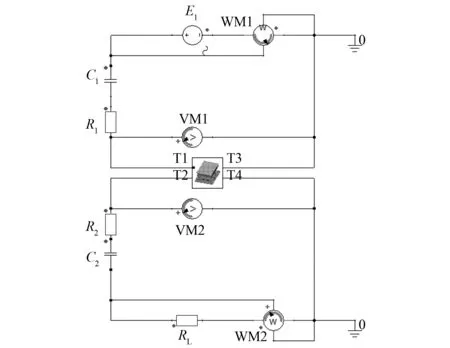

通过软件Maxwell和Simplorer进行联合仿真,可以得出最合适的负载电阻和频率,从而求出相应偏移距离时的传输效率,为试验奠定理论基础。

图12为在Simplorer中绘制的电路仿真模型。其中,R1=0.5 Ω,R2=0.45 Ω;电源电压E1是峰值为750 V的正弦交流电压,电源的频率为85 kHz。计算得到匹配电容C1和C2的值分别为0.016 37 μF和0.027 47 μF。负载电阻RL取20 Ω最合适,此时传输效率较大,具体分析见下文。

图12 WPT系统的电路仿真模型

4.1 传输效率随频率变化

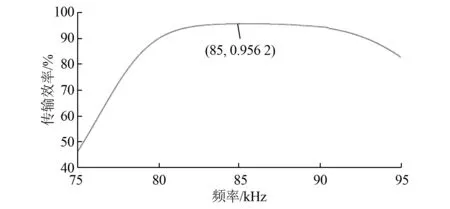

通过联合仿真,可以研究某一变量变化时对系统传输效率的影响。图13为在75~95 kHz的频率范围内对系统进行扫频分析后,得到的电路传输效率随频率变化的曲线。

图13 系统传输效率随频率变化曲线

4.2 传输效率随负载变化

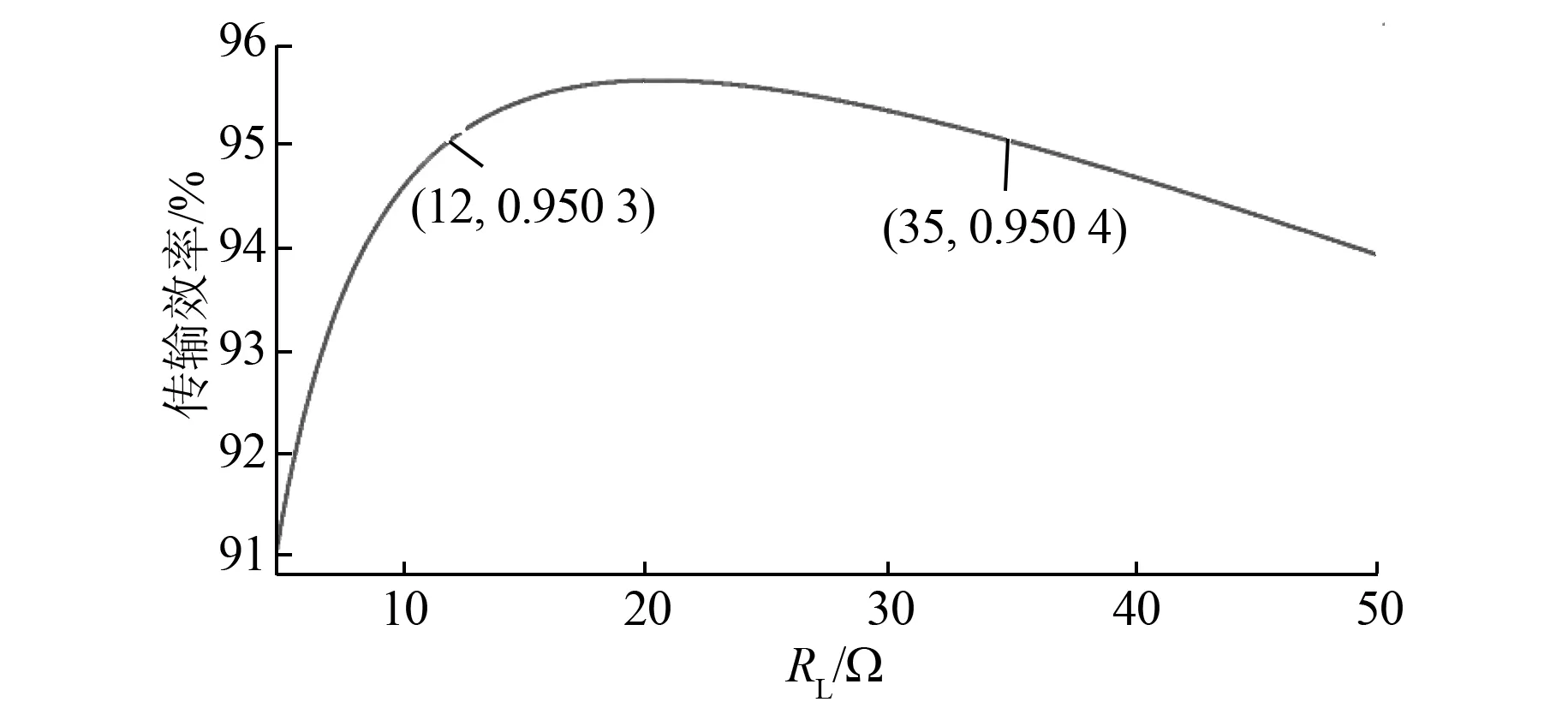

图14为系统传输效率随负载变化的曲线,将扫描范围设置为5~50 Ω,步长设置为0.1 Ω。由图14可知,当负载电阻的取值为5~12 Ω时,传输效率对负载变化较为敏感;当负载电阻值为20 Ω时,传输效率有最大值95.60%;随后,传输效率随着电阻值的增大而减小。

图14 系统传输效率随负载电阻变化的曲线

表5给出了接收线圈发生偏移时的仿真结果和计算值。

表5 接收线圈偏移时系统的仿真结果与计算值

5 试验验证

为了验证本文设计的磁耦合式无线充电系统的正确性,在实验室搭建功率样机而展开试验验证。

图15为发射线圈和磁芯实物图。发射线圈与接收线圈相比,除匝数不同外,采取相同绕制方式,且尺寸与仿真中的线圈相同。使用4条相同的磁芯,按“田”字形摆放。

图15 发射线圈和磁芯实物图

图16为磁耦合谐振式WPT的搭建成品图。间隙高度保持为150 mm。

图16 磁耦合谐振式WPT实物图

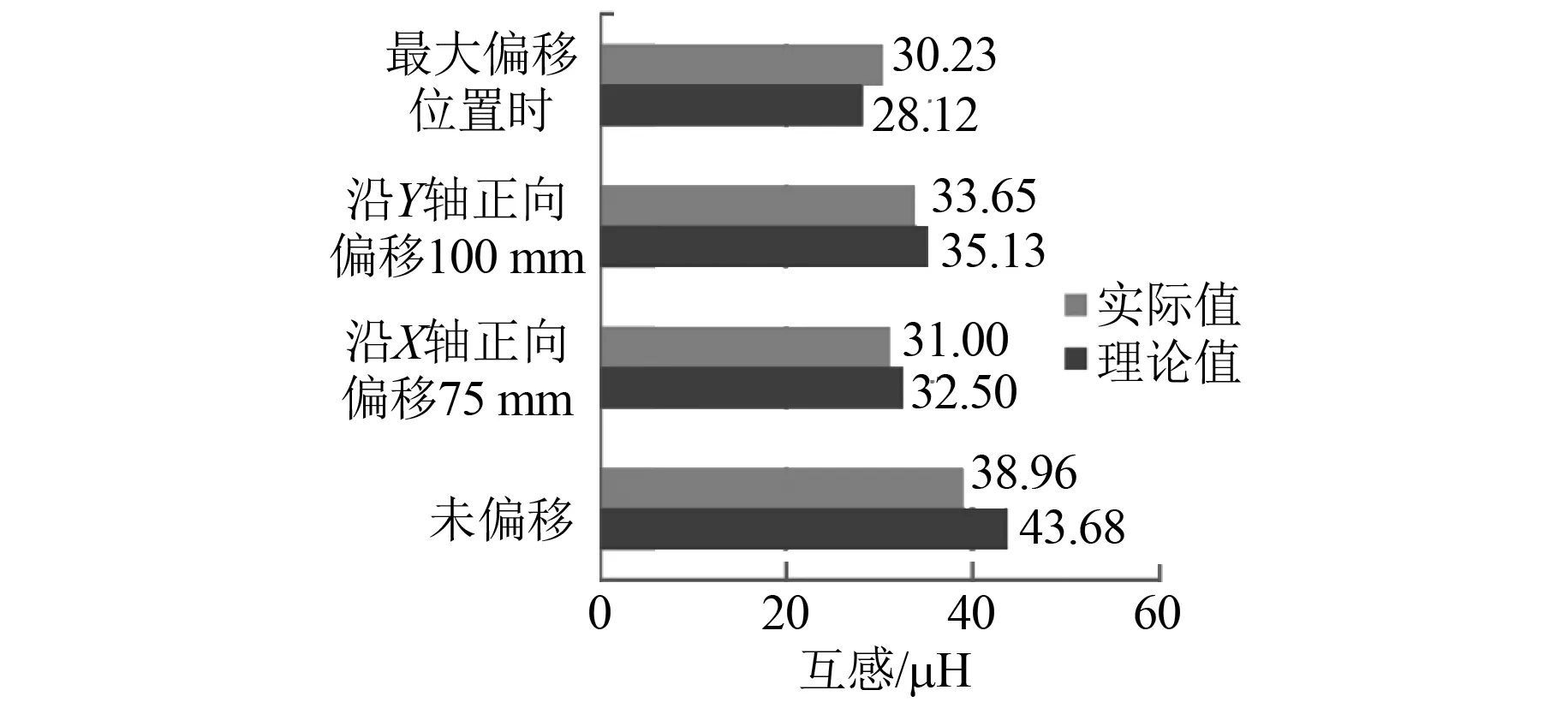

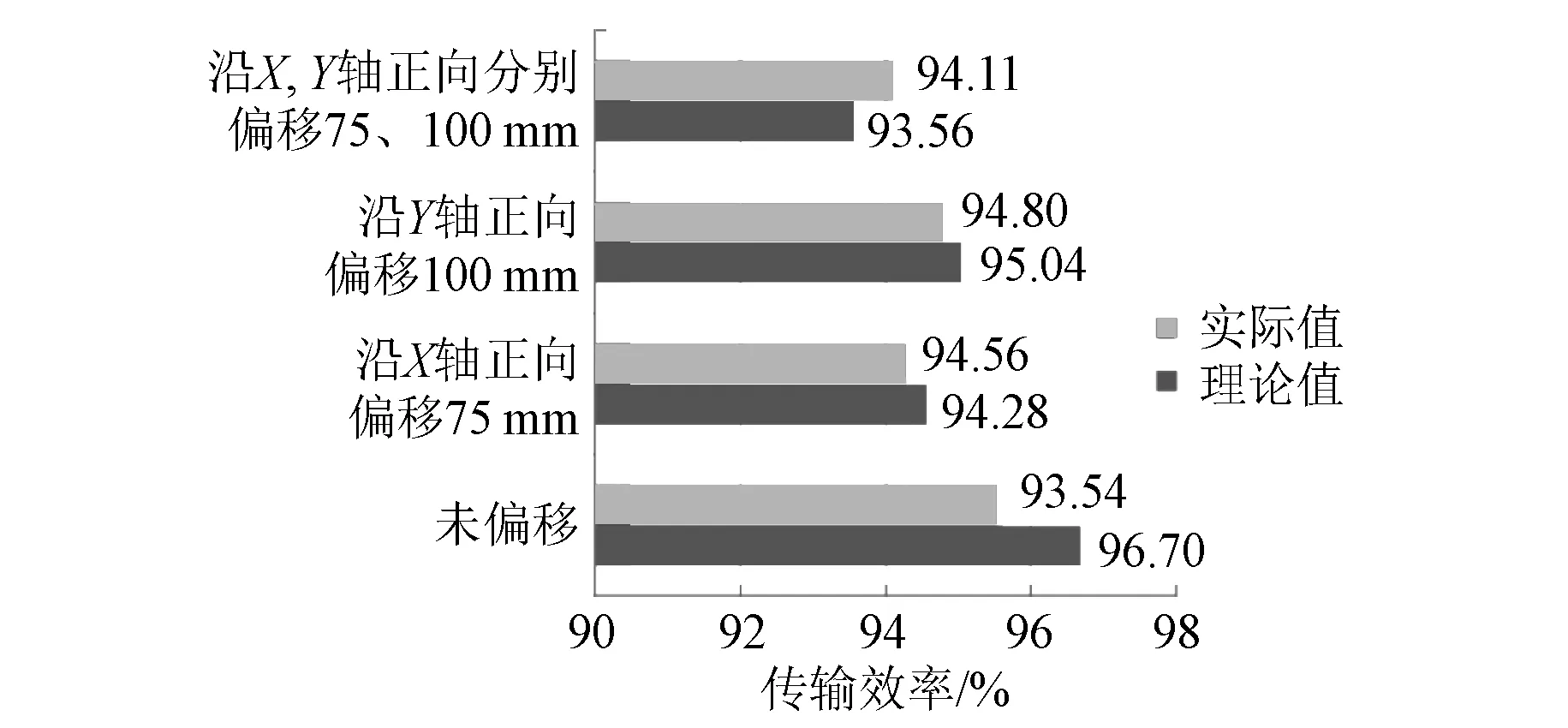

具体的试验结果如图17和图18所示。

图17 耦合线圈互感的理论值与实际值

图18 磁耦合谐振式WPT的传输效率理论值与实际值

6 结 语

本文以耦合线圈的抗偏移性能对比作为研究重点,设计出一套使用DD型线圈的WPT系统,其在偏移情况下的传输效率达95%以上。

当接收和发射线圈在X、Y轴方向上同时发生偏移时,DD型线圈显示出更好的抗偏移性能。在线圈尺寸设计中,随着两个单线圈之间间距d的增大,互感值和耦合系数先增大再减小。在线圈中添加磁芯有利于提高磁通量,使磁耦合系数提高。当磁芯长度与DD型线圈的内轮廓边长相当时,耦合系数有最大值。对比铝板置于不同位置时的互感和耦合系数,得出铝板位于接收线圈上方时,既有较高的传输效率,又具有磁屏蔽效果。

由联合仿真结果可知,当电源频率为85 kHz时,传输效率有最大值95.62%;当负载电阻值为20 Ω时,传输效率有最大值为95.60%。最后,通过试验验证了系统无偏移时的传输效率达95.54%,最大偏移位置时传输效率亦高达94.11%。

致 谢

本研究为作者在南京师范大学电气与自动化工程学院就读期间完成。作者感谢南京师范大学电气与自动化工程学院提供的学习环境和实验条件,感谢电气与自动化工程学院的王维副教授给予的指导,感谢许晨进博士在软件仿真和搭建功率样机方面提供的帮助。