身管材料烧蚀磨损性能研究

刘朋科,杨雕,王军, 岳孟坤,刘欢 ,徐宏英

(1.西北机电工程研究所,陕西 咸阳 712099;2.清华大学 航天航空学院,北京 100084)

身管是火炮的核心部件,其寿命是火炮最重要的性能指标之一。我国各类火炮身管寿命与国外先进水平存在明显差距,已成为制约火炮威力和实战化能力提升的瓶颈,“寿命终了”不但意味着火炮完全失去作战能力而且还会产生严重的安全隐患。

GJB 2975—1997《火炮寿命实验方法》对身管寿命的判断标准为:初速下降量超过5%~10%(视火炮具体要求而定);立靶上出现横弹数超过50%;射后的弹丸的弹带削光,无膛线印痕;引信连续(不少于2~3次)瞎火或弹丸在弹道上早炸;以Ex/Xsh表征的弹丸距离散布增大量不少于1.5%;射击实验中,某一特征量超过战技指标规定的寿命标准。当出现上述条件之一即认为身管寿命终止。身管寿命终止的机理非常复杂,在结构上集中体现为身管内膛的烧蚀磨损。膛线起始部的烧蚀磨损导致弹丸在膛内定位点前移、药室容积增加,影响火炮初速;身管口部烧蚀磨损导致弹丸出炮口瞬间章动角加大,横弹数增加、密集度降低;身管膛线导转侧烧蚀磨损,导致导转侧比压增加,导带性能下降,弹带削光[1-2]。因此,研究身管烧蚀、磨损对理解和延长身管寿命具有重要的意义。

身管内膛烧蚀磨损是在高温、高压火药气体冲刷及弹带摩擦作用下共同造成的,实弹射击试验研究身管材料烧蚀磨损射弹量大、周期长、经费高,且无法获得烧蚀、磨损等单一因素对身管内膛材料的损伤程度。基于以上原因,笔者旨在研究现役身管材料烧蚀与磨损性能,揭示身管材料高温烧蚀及其与纯铁弹带磨损规律。

文献[3]采用电爆炸喷涂工艺对炮钢材料进行喷涂,选用氧-乙炔法对比了镀铬层、电爆炸喷涂的7Cr13+B和FeCrBSi涂层的质量烧蚀和烧穿实验,发现电爆炸喷涂7Cr13+B和FeCrBSi涂层抗烧蚀性能优于镀铬,但并未研究减缓烧蚀的原因及机理。文献[4]基于最小二乘支持向量机(LSSVM)算法提出了磨损预测模型,对身管烧蚀和磨损进行了预测,与实验结果吻合较好。文献[5]实验对比了熔盐电镀坦、铬镀层及炮钢基体在激光下的烧蚀和室温下的摩擦性能。文献[6]研究了炮钢表面电弧离子镀NiCoCrAlY及电火花沉积Cr涂层与45#钢的磨损及抗氧化性能,发现两种涂层的硬度较炮钢均有提高,同时涂层的摩擦系数均明显小于相同条件下炮钢的摩擦系数,炮钢磨损机制为磨料磨损和塑形流动,而NiCoCrAlY和Cr涂层的磨损机制分别为粘着磨损和微切削磨料磨损。文献[7]研究了两种典型身管材料在不同温度下与高硬度耐磨材料W6Mo5Cr4V2的磨损性能,发现两种材料的摩擦系数在各个温度区间内的区别不大,主要受摩擦氧化物是否产生的影响;摩擦材料及销-盘试样的高温硬度差共同影响磨损表面氧化物层的最终形态。从已有文献来看,针对身管材料烧蚀性能及温度、摩擦速度、正压力对摩擦系数与磨损机制影响的具体研究还较少。

笔者针对身管材料烧蚀问题,采用氧丙烷火焰烧蚀的高温在线可视化测量系统进行身管材料氧化烧蚀实验,研究烧蚀时间、温度对材料烧蚀速率及形貌的影响;针对身管材料与纯铁弹带摩擦问题,采用摩擦磨损试验机,研究温度、正压力、摩擦速度对身管材料磨损率、磨损形貌等的影响。

1 身管材料烧蚀性能研究

1.1 实验方案

采用氧丙烷火焰烧蚀的高温在线可视化测量系统进行身管试样氧化烧蚀实验,如图1所示,通过控制氧丙烷气体流量来控制火焰的热流密度,调节火焰喷嘴与试样的距离实现试样表面稳定加热。

实验过程中通过循环加热模拟试样烧蚀:加热至恒温(试样中心1 200 ℃左右)烧蚀5 min、冷却至室温并记录烧蚀质量损失后,再次加热至前一温度状态烧蚀5 min;如此循环5次。

采用单点测温仪记录温度的变化过程。使用高速CCD相机对烧蚀过程中试样表面形貌演化过程进行实时观测和记录。烧蚀后,利用扫描电子显微镜对烧蚀后的试样进行微观观测,研究试样烧蚀规律。试样尺寸为50 mm×50 mm×5 mm。

1.2 实验结果与讨论

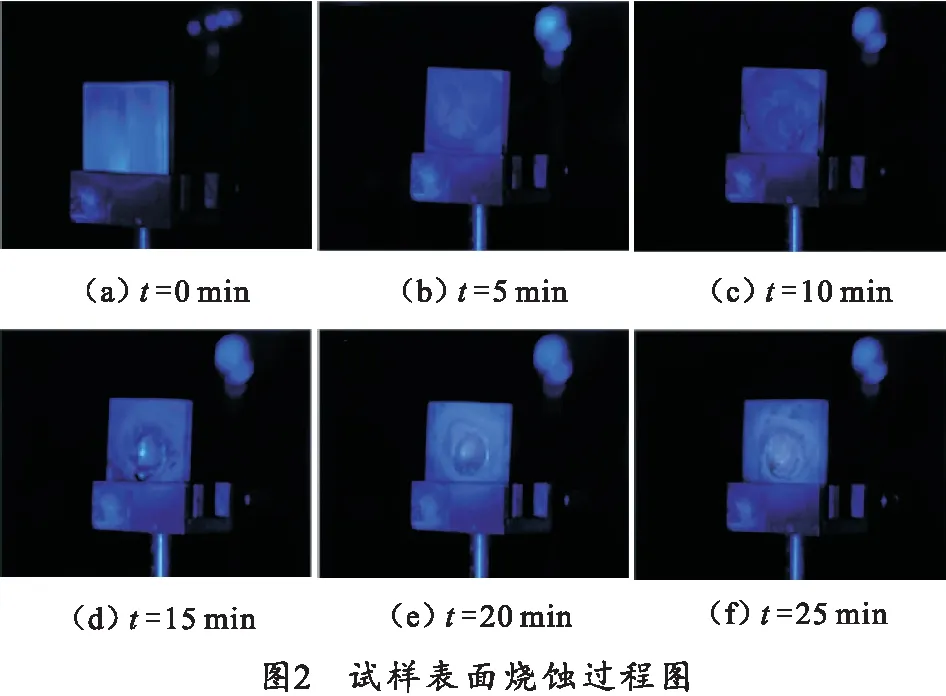

1.2.1 表面烧蚀形貌演化

图2为试样表面烧蚀形貌演化过程。从图2中可以明显看出,在烧蚀过程中,试样表面发生剧烈变化,发生明显的金属氧化和熔融。当温度达到较高水平时,在火焰的冲刷下出现了熔融态金属的飞溅,氧化烧蚀较为严重,最终试样表面产生明显的烧蚀坑。

1.2.2 质量烧蚀率分析

分别记录每次烧蚀后的试样质量,计算试样的烧蚀量Δm及烧蚀率R:

Δm=m1-m2,

(1)

R=Δm/t,

(2)

式中:m1、m2分别表示试样每次烧蚀前后的质量;t为烧蚀时间。

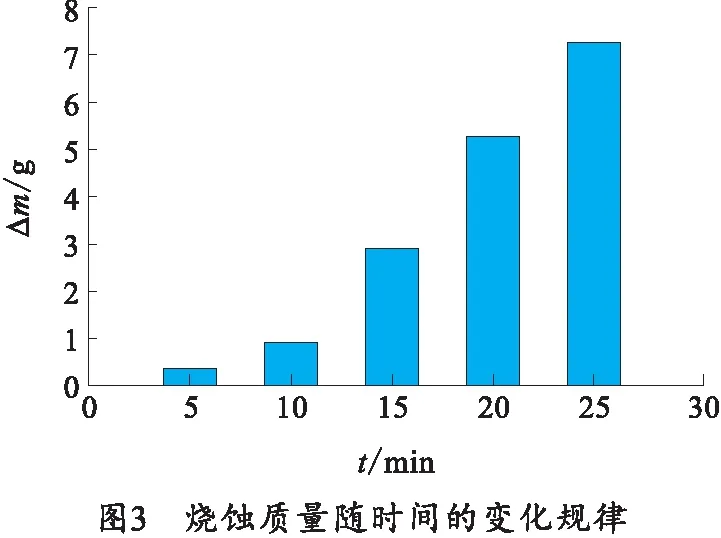

通过式(1)、(2)获得每次循环烧蚀过程试样烧蚀量和烧蚀率随时间变化规律,如图3~4所示。

从图3~4可以看出,试样随着烧蚀时间的增加质量烧蚀率整体呈上升趋势,表明试样烧蚀过程越来越严重。

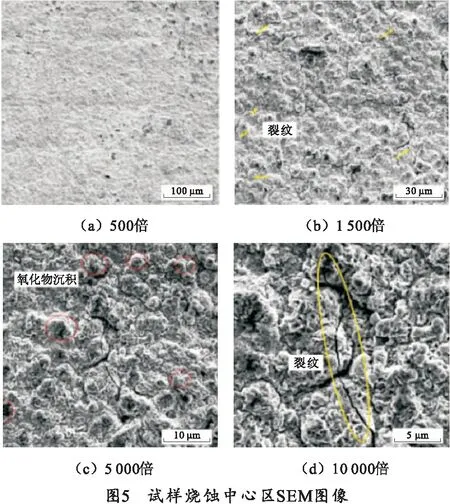

1.2.3 氧化烧蚀机理微观研究

由于氧丙烷火焰温度沿试样对称中轴线(水平)近似为高斯分布,中心烧蚀区域的温度最高。使得试样表面存在3个不同的烧蚀区域:烧蚀中心区、烧蚀中心与边缘过渡区、烧蚀边缘区。针对烧蚀温度最高、烧蚀最严重的中心区域,采用SEM(扫描电子显微镜)进行微观分析,研究试样的微观烧蚀规律。

烧蚀后试样烧蚀中心区微观形貌如图5所示。

从图5中可以看出烧蚀中心区域出现了密集的坑洞和裂纹,这是由于烧蚀中心区试样受到高速气流冲刷和高温火焰的共同作用。一方面,材料在高温下与空气中的氧气发生化学反应,生成金属氧化物如Cr2O3,V2O5,NiO,MoO3等,冷却后会在试样表面形成氧化物沉积,如图5(c)、(d)中所示,试样烧蚀中心表面可见密集不规则的氧化物沉积;另一方面,由于高温高速气流的冲刷,导致烧蚀中心区受到较大的压力和气流的冲击,产生“剥蚀”,加速氧化物的剥落,造成表面的凹凸不平,促进高温燃气流侵入材料内部,加剧氧化烧蚀作用。在图5(b)中可以观测到密集的裂纹分布,这是由于实验采取了循环加热的模式,材料历经了动态回复、动态结晶和静态结晶等过程,对应的材料内部晶胞以及氧化物的晶胞也会发生膨胀-收缩-再膨胀的过程,当晶胞达到一定极限时就会发生破碎,导致孔洞的产生,随着烧蚀时间的增加,孔洞的数量和尺寸也会随之增多、变大;同时由于材料自身存在不可避免的缺陷,这些缺陷和孔洞在循环热应力作用下,容易萌生微裂纹,当多个微裂纹发生扩展逐渐形成封闭的网状裂纹后便会导致局部的剥落。

因此高温氧化,热气流冲刷,密集的热裂纹萌生、扩展和剥落是身管材料烧蚀的主要原因。

2 身管材料磨损性能研究

2.1 实验方案

实验采用专用销盘式摩擦磨损实验设备,研究身管材料磨损性能,其中销试样为身管材料(炮钢),尺寸φ4 mm×13 mm;盘试样为弹带材料(纯铁),尺寸φ46 mm×4 mm。

采用最优拉丁超立方设计方法对摩擦速度和压力进行抽样设计,在试验设备允许的载荷范围内,即保证磨损量宏观可测量又保证试验效率,因此实验压力范围取5~32 MPa,速度范围取0.2~1 m/s,摩擦时间60 s,试验样本量取20个点,并确保实验点尽量均匀分布在设计空间,如图6所示。实验前后对试样进行清洗,通过千分尺测量销试样前后长度,获得身管材料磨损量。利用SEM及能谱仪观测磨损后销试样形貌及成分,研究身管材料磨损规律[8]。

2.2 实验结果与讨论

2.2.1 正压力和摩擦速度对磨损性能的影响

分别记录每次磨损后销试样长度,并通过式(3)计算材料的磨损率:

Rw=Δd/(vt),

(3)

式中:Rw为磨损率;Δd为销试样摩擦磨损实验前后长度的变化(m);v为摩擦速度(m/s);t为摩擦时间(s)。

图7为典型磨损后盘和销试样表面形貌。对不同正压力和速率下磨损率的实验结果进行拟合,最终拟合公式如式(4)所示,拟合结果与实验结果的对比如图8所示。

从图8中可以看出,拟合结果和实验结果基本吻合,磨损率受正压力的影响较大,随正压力增大而增大。

Rw=5.567e-5p1.706v0.003 415,

(4)

式中:p为正压力(MPa);v为摩擦速度(m/s)。

2.2.2 温度对磨损性能的影响

在样本点中选取正压力、速度都基本在实验范围中间的点(正压力23.04 MPa,摩擦速度0.42 m/s),对比常温、300 ℃以及中间温度点(142 ℃)的材料摩擦性能。

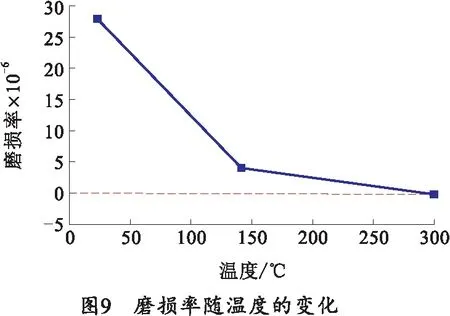

图9为磨损率随温度的变化规律,图中虚线为磨损率为0的基准线。随着温度的升高,磨损率逐渐下降,300 ℃时磨损率略小于0,即销试样磨损后长度反而变长。

图10为常温磨损后销试样表面形貌及成分。从图中可以看出,常温下销试样摩擦表面沿着摩擦方向整体存在细的划痕,高倍形貌观测可明显看到片状结构,成分为炮钢材料,如图10(c)所示。这是由于盘试样与销试样摩擦时,炮钢及纯铁材料在接触点发生塑性流动而形成黏着结点,随后在摩擦方向长大并在切应力作用下被剪断,然后重新形成新的结点,在摩擦中又被剪断,如此循环下去,形成片状的磨削,属于典型的黏着磨损过程[9-10]。

图11为300 ℃时销试样顶端侧面区域及其成分,对比图10(c)和11(b)可知,高温下炮钢中Fe元素氧化,导致材料中O含量增加,质量分数占比达到10%。

300 ℃时销试样磨损后磨损面不同放大倍数下表面形貌如图12(a)、(b)所示。从12(a)图可以发现界面部分区域存在明显的区别,如图中红色线所示,左边为A区域,右边为B区域。利用EDS对A、B区域进行扫描,发现A区域成分与图11中只存在高温氧化的区域成分大致相当,表面仍然是炮钢材料,而B区域中O含量质量分数达到25%左右,远高于炮钢材料氧化后O的含量。这是由于纯铁比炮钢更容易在高温下发生氧化形成氧化铁,导致O含量增多。

结合图9中的300 ℃磨损量实验结果,可以得出磨损量并未降低,反而略微小于0,是由于随着温度的升高,纯铁较炮钢材料硬度下降的更多,导致摩擦过程中炮钢及纯铁材料在接触点产生黏着结点后,纯铁部分被剪断,部分纯铁转移到销试样表面,而引起销试样变长。

3 结束语

笔者通过氧丙烷火焰烧蚀的高温在线可视化测量系统研究了身管材料的氧化烧蚀性能,实验发现在火焰烧蚀的过程中,试样表面发生剧烈变化,发生明显的金属氧化和熔融过程,在火焰的冲刷下出现了熔融态金属的飞溅,导致试样表面出现烧蚀坑。SEM扫描结果显示试样中心烧蚀区域出现密集的坑洞和裂纹。因此高温氧化,热气流冲刷,密集的热裂纹萌生、扩展和剥落是身管材料烧蚀的主要原因。

通过高温摩擦磨损试验机研究了身管-弹带材料摩擦磨损性能,发现炮钢与纯铁的磨损为黏着磨损,同时磨损率受正压力的影响较大,随正压力增大而增大。在室温至300 ℃范围内,随着温度的升高,纯铁较炮钢硬度下降的更多,高温摩擦后部分纯铁转移到炮钢试样表面,导致炮钢磨损率随着温度的升高而降低,在300 ℃时炮钢磨损后长度反而略有增大,磨损率略小于0。