钣金加工领域的自定位应用研究

毕研亮,王士鹏,陈玉杯,刘雨晨

(山东朗进科技股份有限公司,山东 济南 271100)

1 引言

目前空调壳体基本都是采用薄板金属件(简称钣金件)下料、折弯、拉伸、成形和组装。随着激光切割逐步替代传统的冲床技术,通过切割工序模具简化、高效数控编程等手段,钣金下料工序的效率及产品质量已经得到很大提升,工序准备时间进一步减少。

但焊接装配等工序受到自动化程度影响,仍主要靠人工实现,成为了制约生产的主要环节,适当增加钣金件的结构复杂性(下料工时会稍长),可以减少后续铆焊的定位时间和纠错时间,匹配各生产工序,达到提高生产效率的目的。

2 钣金主要定位方案

2.1 铆钉定位方式

该方式是目前普遍采用的高效简便的定位方式,定位准确度较高,不易出错。对于不同材质钣金件拼接一般采用该方式;该方式的优点是定位准确度高、无焊接变形、操作效率高且不易出错;该方式需要采用铆钉作为连接件,所以此种方式物料成本较高;需要在两个连接件上开口,加工工时较长,且防水性较差。

2.2 外形尺寸定位方式

通过适当改变钣金零件的形状来实现自定位,比如适当加长尺寸,增加局部的定位结构等。

2.3 榫口定位

该方式主要是通过在两个配合件上设计缺口或凸台方式实现配合,可以保证定位准确度,减少配合错误,但是需要对配合件结构进行特殊设计,需要设计师转变设计思路,同时下料时间会有所增加,对于采用传统冲床加工工艺的制造商需要评估前端工序增加用时和后续节省时间的平衡点,保证生产效率最优。

2.4 与定位件重合定位

钣金设计过程中有很多小零件位置会与加强筋及边板位置比较接近,此时可以通过与已采用其他方式定位的大部件进行重合定位,减少至少一个方向的定位。

2.5 钣金增加定位点

目前主要有数控冲压印方式和激光打标方式。

数控冲压印方式主要是采用正面和反面打点方式,正面采用较大点,反面采用较小点,焊接时根据印记进行定位确认。

激光打标方式主要是通过激光进行画线方式,因激光切割无下模,故这种方式一般只能进行正面画线,无法进行反面定位。

此种方式主要应用于走线扎等小的标准件,这些零件数量较多且分布没有规律,同时对定位准确度要求不是很高。缺点是若零件较多定位比较混乱,易出错,受操作人员水平影响较大。

2.6 对称件设计

对于类似零件或镜像件设计为一个零件,避免因零件相近出现使用错误或者焊接位置错位等情况,可以有效地减少区分零件和焊接错误用时。

2.7 防呆设计

对于基本对称的零件,若无法设计成对称结构,需要考虑增加防呆结构,避免因确认不到位组装错误,即放大零件的不对称性,避免使用错误。设计时要充分考虑到加工人员水平参差不齐,尽量通过设计避免技能水平较差人员犯错,从源头上降低出错和返工率,进而提高生产效率。

2.8 设计专门的定位零件进行定位

对于一些带角度的配合或者较难测量的装配配合,可以考虑在现有壳体上增加定位零件方式进行定位,这些零件可能仅是起到定位功能,也可能同时起到支撑和固定的功能,可以有效地提高定位准确度,同时避免后续因加工误差较大反复整改工作。

2.9 一体化设计定位

对于实现同一功能的分体零件,可考虑一体化设计,避免相互之间的定位,减少定位时间。

2.10 定位工装定位

当以上自定位方案均无法采纳时,可以采用目前普遍采用的定位工装设计,合理的定位工装设计会极大地提高组装工序的工作效率,提高整个生产系统的匹配度。

3 实际定位设计研究

目前钣金行业主要的定位方式中,铆钉定位方式、钣金增加定位点和定位工装定位三种定位方式为目前主要的定位方式,在此不做赘述。现主要针对其他需要进行配合设计或需要设计思路转变的定位方式结合空调壳体加工实例进行介绍,旨在通过案例分析给设计者一种新思路,并运用到日常设计中,提升公司的加工能力。

3.1 外形尺寸定位方式

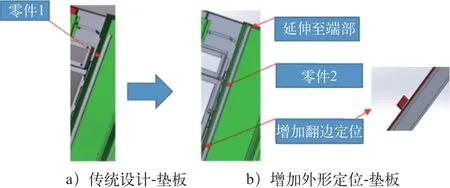

零件1是仅为实现功能设计,如图1a所示,零件布置在底板中部,焊接时需要对长度和宽度方向定位尺寸进行确认并进行焊接,定位时间较长且焊接误差较大;可进行零件2方式优化,如图1b所示,评估无干涉后,将零件延伸至前面端部,进行长度方向重合配合,同时在中部设计翻边进行宽度定位,可以减少查找定位尺寸时间,且有效控制焊接误差。

图 1 垫板

3.2 榫口定位

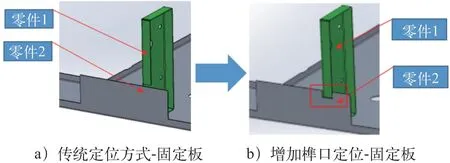

对零件1左右方向进行定位,如图2a所示,一般采用打点方式,定位准确度较低,且效率偏低。在零件1和零件2配合处形成榫口配合,如图2b所示,既提高了定位准确度,同时标记明显有利于节省定位时间。

对零件1前后左右方向进行定位,如图3a所示,一般采用打点方式,定位准确度较低,且效率偏低,且该零件为螺纹孔,若偏差较大后续需要对壳体进行调整,浪费工时。在零件1和零件2配合处形成榫口配合,如图3b所示,既提高了定位准确度,同时标记明显有利于节省定位时间,且焊缝只是由上部移至底部,焊接工作量并未增加。

图 2 固定板

图 3 支架

3.3 与定位件重合定位

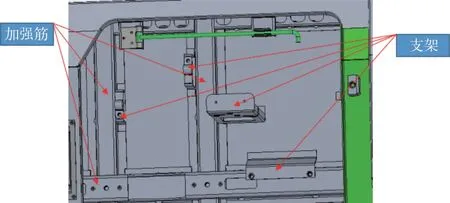

加强筋已采用其他方式定位完成,如图4所示,其他小支架可以通过重合配合实现一个方向的定位,同时结合其他方式实现另一个方向定位。

图 4 重合定位方式-支架

3.4 对称件设计

零件理论上只需要一个开口,如图5所示,上下两侧零件为镜像件,使用过程中极易出错,且不易发现,通过设计为对称件,两种零件统一为同一种零件,可以有效避免区分时间和焊接错误。

图 5 对称件设计-三角板

零件理论上只需要右侧避让开口,如图6所示,另一侧零件为镜像件,使用过程中极易出错,通过设计为对称件,两种零件统一为同一种零件,可以有效避免区分时间。

图 6 对称件设计-加强筋

3.5 防呆设计

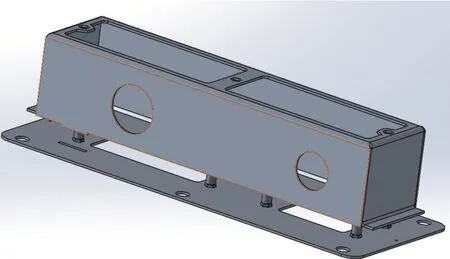

零件主要是两侧圆孔尺寸不同,如图7所示,若不注意容易将装配方向弄反,可以通过在左侧增加小凸台方式与平板开口配合防止焊接错误,这样即使看不懂图样的人都能保证加工正确。

图 7 防呆件设计-防护盒

3.6 设计专门的定位零件进行定位

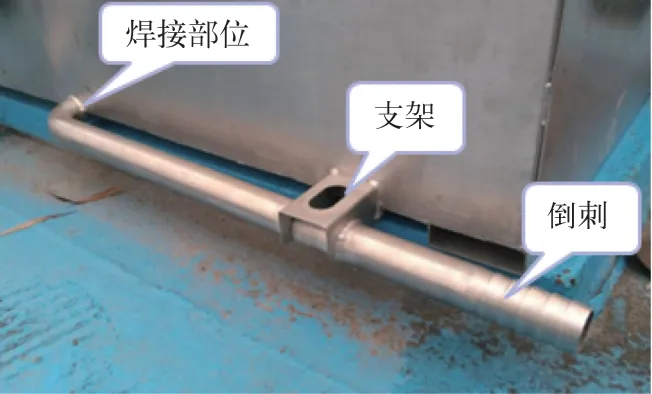

排水管向下倾斜一定角度,如图8所示,未增加定位支架之前需要制作特殊工装进行定位,耗时耗力,且加工误差较难保证,通过增加定位支架,可以实现壳体自身定位,保证加工准确度,且不用另行设计工装。

图 8 定位零件设计-排水管支架

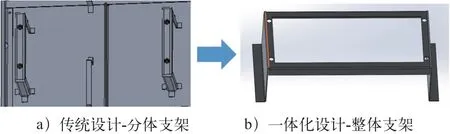

3.7 一体化设计定位

两个分体支架如图9a所示,通过合并设计,如图9b所示,可以有效避免两个零件之间的相互定位且加工准确度较高,同时该例中支架的折弯工时也有所改善,对生产效率有较大提升。

图 9 分体支架与整体支架

4 实用性验证

通过选取典型项目,综合采用以上定位方案进行生产效率分析,验证采用定位设计对生产效率的改善效果,为后续推广设计思路提供数据支撑。

根据工时统计结果,采用常规设计项目生产用时为:下料约2.7 h/台,折弯5 h/台,焊接10.3 h/台(部焊工序),18 h产能14台。

采用定位设计优化后的生产用料为:下料约2.9 h/台,单台比前期增加了约12 min;焊接9.6 h/台,缩短了42 min,18 h产能15台。

下面针对几项典型优化进行说明。

1)案例分析1:以图12的支架为例,原设计单个零件需要折弯10刀,零件整合后,如图13所示,只需要折弯6刀,节省了4刀的折弯时间,约3.5 min。原设计2个零件定位、焊接需要4 min,如图12所示,零件优化后3焊接只需要2 min,如图1所示。

2)案例分析2:以图3的支架为例,原零件定位需要2 min,零件优化后焊接只需要1 min,如图4所示。

3)案例分析3:以图7的加强筋和支架定位为例,原加强筋和支架没有装配的先后顺序,基本上都是先装配纵向加强筋,测量尺寸后再装配横向加强筋,最后测量尺寸定位4个支架,定位时间约10 min;优化后,横向加强筋和4个支架可实现自定位,零件定位只需要4 min。

5 结束语

给出了目前主要钣金加工的定位方式,并提出了优化意见,对后续钣金结构设计有很强的指导意义。

目前行业内结构设计主要考虑实现零件的功能性,对定位设计的考虑还有所欠缺,合理利用定位设计理念可以有效保证产品质量一致性和可靠性,减少工装制作成本,提高生产效率,减少人工成本,同时可以优化下料及组焊等前后工序的匹配度,进一步提升生产效率;若将定位特别是自定位理念加入设计中,可以从源头上降低产品的制造成本,实现精益设计;希望本文能给设计师有所启发,并在以后的设计中从源头上提升产品设计质量和生产效率。