重型自卸车推力杆支座仿真分析与优化

肖亮,张德坤,周蓓蓓

重汽(济南)传动轴有限公司 济南 250220

推力杆是重型汽车悬架系统的重要组成部分,它不仅承担着保证车桥相对位置稳定的任务,还承担着传递制动力矩和牵引力矩的重任。连接着车桥与推力杆的支座,更是承受了全部的力矩,这就要求推力杆支座必须具有足够的强度[1,2]。而作为货运主力的重型汽车,支座断裂会导致前后车桥位置发生移位,产生安全事故,所以必须保证其安全可靠性。

董世运等[3]为了解决某重型汽车在正常行驶过程中的发动机曲轴断裂问题,通过对发动机曲轴断裂处进行硬度测试、金相组织检查及断口宏微观观察等综合分析,得出了在弯矩和扭矩的共同作用下,裂纹从曲轴轴径油孔下方过渡圆角处等应力集中区域开始萌生,并沿与轴径约呈45°的方向扩展,最终导致曲轴断裂失效的断裂规律。

李亚智[4]研究了金属结构断裂的问题,通过对金属结构断裂分析,建立累积应变损伤模型,将Iosipescu剪切强度试验方法推广到剪切疲劳,并提出了一种金属结构剩余强度估算方法,可以根据裂纹尺寸确定出线弹性断裂强度和净截面屈服强度。

冯国胜等[5]为了研究某矿用三轴重载自卸车推力杆断裂的问题,利用有限元分析软件Abaqus对推力杆进行了强度分析、模态分析和屈曲分析,找出了故障车辆推力杆裂纹过早出现的原因,并给出了推力杆改进设计的方法。

牛晓钦等[6]分析推力杆支座的优缺点,建立两种推力杆支座三维模型,通过Hypermesh、Hyperworks等仿真软件推力杆支座受力状况进行有限元分析模拟,通过结构改进新结构推力杆支座容易加工、装配,且使得受力状况得到改善。

推力杆及支座结构

重型汽车平衡悬架是汽车不可替代的组成部分,能够保证两车桥之间载荷的均衡,提高汽车轮胎的抓地力,这关乎汽车的安全性能。但是,平衡悬架所传递的力只局限在竖直和侧向方向,牵引力和制动力无法有效传递。推力杆正是肩负了这样一个重要作用,支座作为推力杆与车桥之间的连接部分,是重要的受力部位。其受力主要为从杆体传递过来的剪切力,由凸台承受,断裂模式主要是凸台内螺纹孔底部所在水平面位置发生撕裂。推力杆由推力杆直球座、推力杆上球座、套管、球面销总成、橡胶衬套总成和弹性挡圈组成,其中橡胶衬套总成由橡胶和销轴构成。

有限元建模及仿真分析

1.静力分析

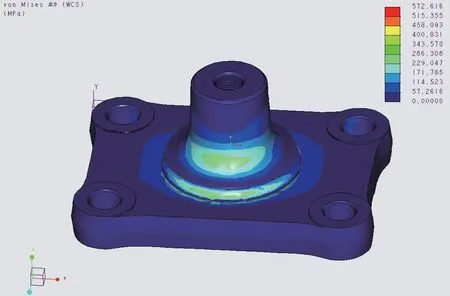

通过Creo建立推力杆支座三维模型,并使用Creo Simulate进行有限元分析。推力杆支座通过螺栓安装在车桥上,因此需在4个螺栓孔增加约束。为了简化模型,假设所有约束螺栓的材料、尺寸、预紧力都相同,且不会发生衰减,假设施加载荷后所有约束仍为平面。采用四面体实体网格,材料设置为40Cr,根据前期路试结果,整车额定载荷为40t时,支座受力的最大值为100kN。

使用Creo Simulate进行有限元分析,得到结果如图1所示,应力区域为凸台下半部分及台阶与支座上平面的过渡区域,其中应力最大值为989MPa,超过了材料的屈服强度。而最大值位于螺纹底端,与实际断裂位置相同,证明了所建立模型的准确性。

图1 断裂位置仿真结果

2.模态分析

为了研究振动对推力杆支座产生影响,对支座进行模态分析。1阶频率为0.12Hz,20阶频率为43.01Hz,而支座的5~10阶频率范围为5.02~13.56Hz,这可能与汽车受到路面作用而产生的激振频率发生共振,从而使得支座损坏更加严重,因此需要加强支座的刚度。

三维模型改进

材料采用强度更高的42CrMo,同时对支座圆台厚度进行增大,以分散应力,减少应力集中,可以缩小应力最大值。将圆台上平面的直径增加2mm,其他结构不变,仿真结果如图2所示,应力最大值减小为748MPa,并由螺纹底部位置,变为底部台阶与底板过渡处,安全系数变为1.24。

图2 圆台直径增加后仿真结果

为了进一步减小最大应力,对应力最大处进行结构改进,将底部台阶与底板过渡处的圆弧半径改为R5mm,仿真结果如图3所示,应力最大值变为圆台中部区域,应力最大值减小为573MPa,安全系数为1.62。但由于加厚了圆台,使得质量由4.33kg增加为4.43kg,这不符合当前汽车轻量化的要求,因此需要减重。

图3 改动圆弧后仿真结果

为了减小支座质量,使其比改进前更轻,将圆台内部螺纹孔变为沉头孔,孔深增加至65mm,仿真结果如图4所示。从图中可以看出,应力最大值进一步减小为516MPa,安全系数为1.80,符合设计要求。同时质量减小为4.32kg,满足轻量化要求。

图4 轻量化后仿真结果

结语

针对重型汽车推力杆支座断裂问题,研究了支座的断裂问题,对断裂位置进行了仿真,证明了所建立模型的准确性,然后对支座结构进行改进,使安全系数系数达到了1.80,解决了断裂问题。

一名专业的工程技术人员,在进行设计工作时,不能简单地凭经验来判断,这样会产生极大的质量风险,导致后期维护成本翻倍,会浪费大量的人力、物力、财力,因此,这种通过仿真获得最佳设计、改进方案的方式,对产品设计和改进具有重要的意义。同时能大幅降低前期试验试错所带来的成本压力,减少实验次数,缩短开发周期。