航空复合材料结构无损检测对比试块的研制

詹绍正,王 丹,宁 宁

(中国飞机强度研究所,西安 710065)

复合材料具有质量小,比强度、比刚度高,抗疲劳性能好,材料可设计性强等优点,已被广泛应用于航空结构[1]。层压板结构、加筋结构、夹芯结构以及板-板胶接结构是目前航空复合材料中最为常见的4种结构[2]。复合材料结构在服役过程中受到载荷、环境、外来物撞击等因素的影响,容易产生分层、脱黏、冲击以及夹芯结构积水、芯子开裂等损伤[3],这些损伤威胁结构的安全,故需要定期对结构进行无损检测。

受复合材料各向异性以及材料特性与制作工艺高度关联特性的影响,与金属结构检测常采用的标准试块不同,复合材料结构的检测往往需要采用对比试块来确定检测参数、调节检测灵敏度和建立损伤评定判据。因此,对比试块是开展复合材料结构无损检测的重要器材,对保证检测的准确性和可靠性至关重要。

复合材料对比试块的研制涉及试块设计、损伤模拟、制作工艺控制、测试评价以及编号管理等流程,为确保不同批次下复合材料对比试块研制的合格率以及性能的稳定性,对试块研制的全过程进行规范化管控尤为重要。中国飞机强度研究所经过多年的飞机结构原位无损检测技术研究,建立了较为完备的原位检测技术体系,并牵头编制了飞机结构在役无损检测对比试块研制CSTM(中国材料与试验团体标准委员会)标准及飞机典型结构的原位检测技术规范等标准文件。文章对飞机复合材料结构无损检测对比试块研制的全过程进行了总结和介绍,旨在为复合材料检测人员在对比试块设计及制作上提供指导。

1 对比试块的设计要求

复合材料对比试块的材料、形状、结构特征、表面状态和制作工艺一般应与被测结构一致,其厚度范围应能覆盖被检测部位的厚度范围。

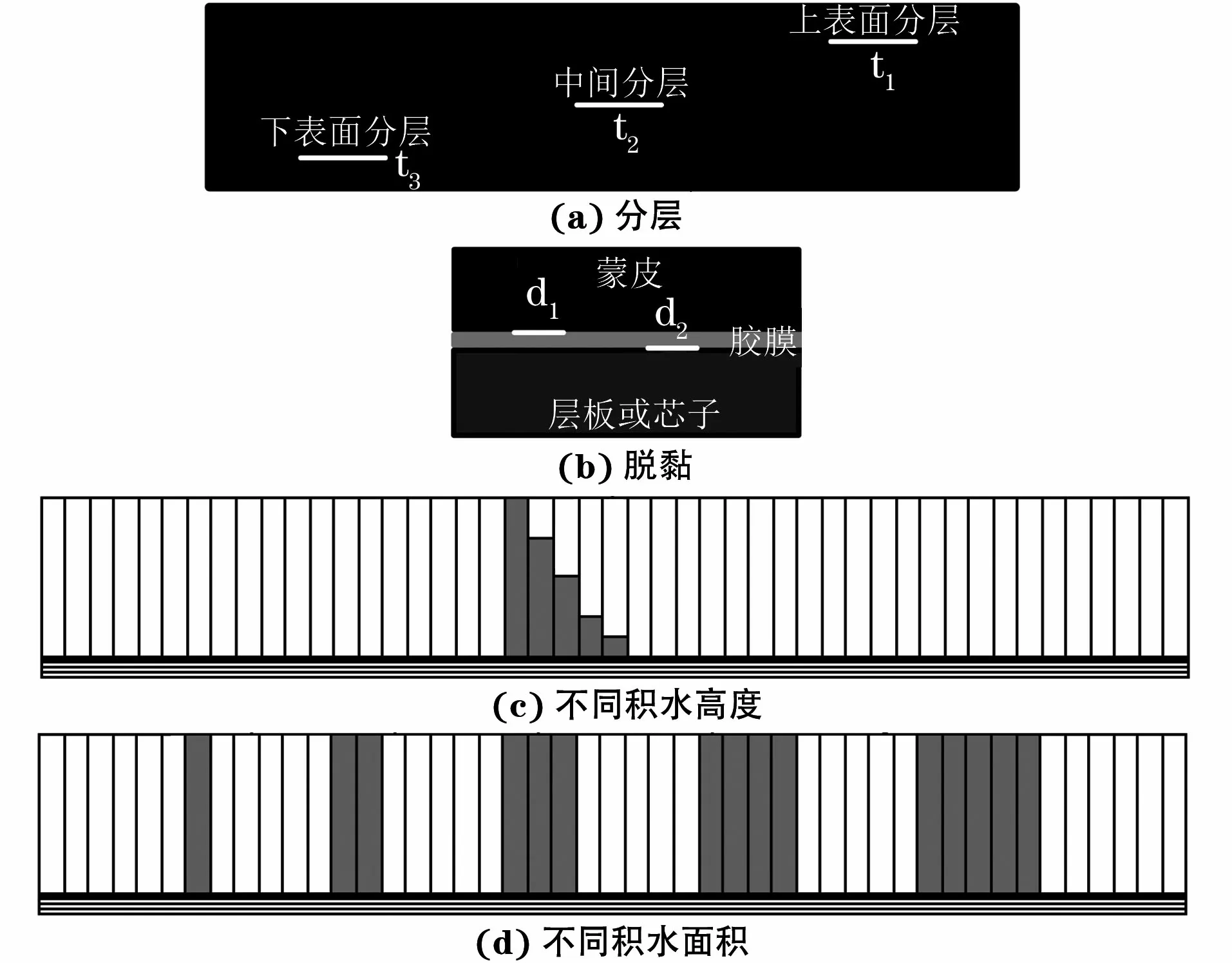

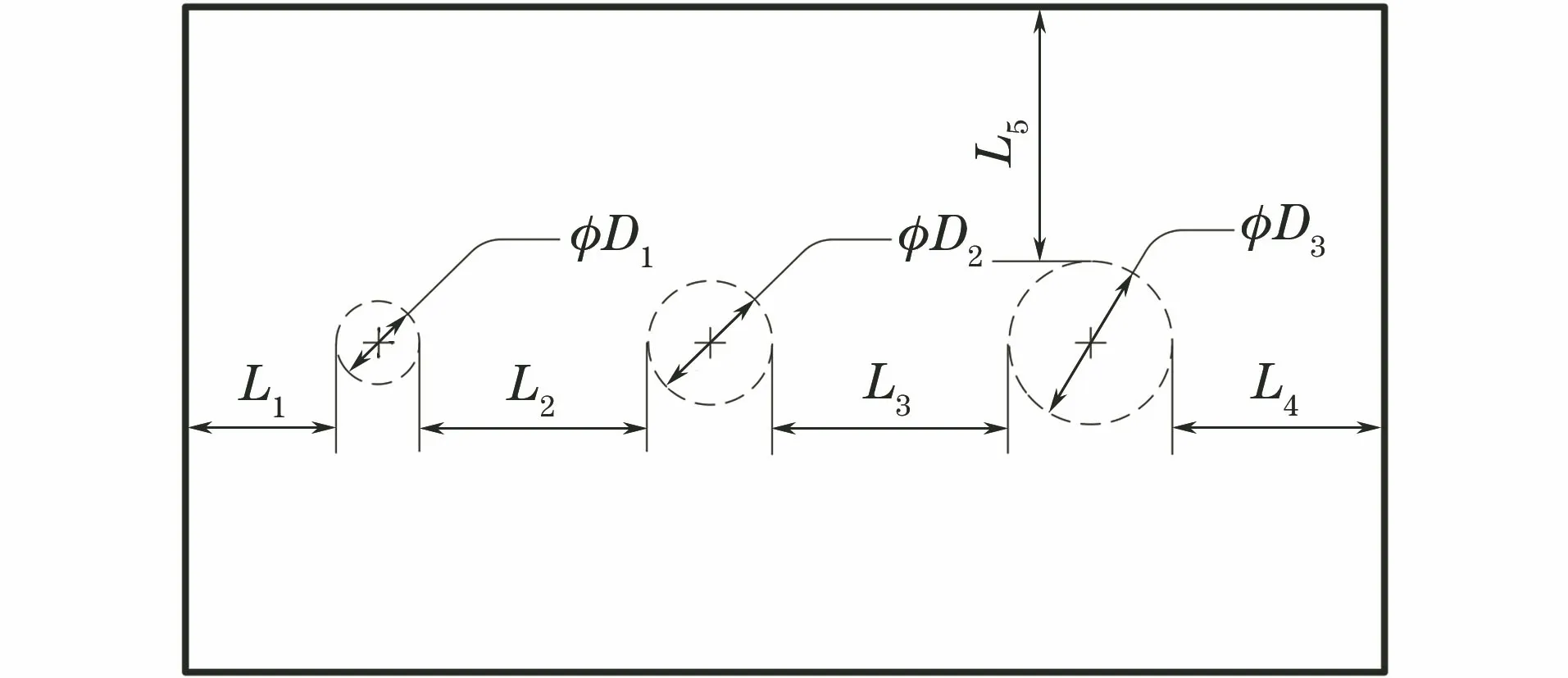

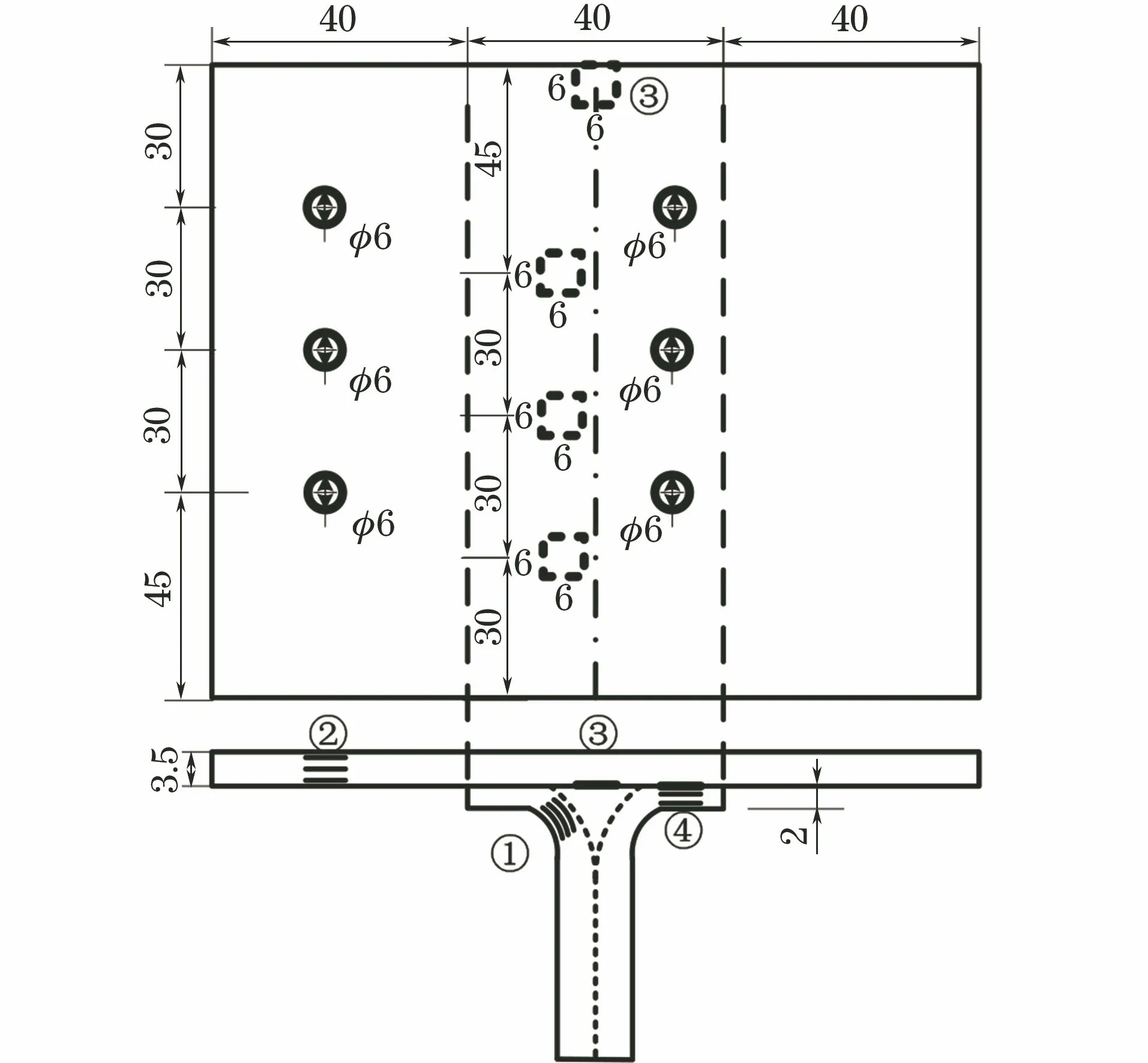

对比试块应包含被测结构要求检出的最小尺寸的人工损伤,损伤形状一般为圆形、椭圆形、三角形或方形。人工损伤的深度位置应覆盖被测结构中可能发生损伤的任何深度位置[见图1,图中t1位于第23层(单向带)或第12层(织物)间;t2位于中间两铺层间;t3位于倒数第23层(单向带)或倒数第12层(织物)间;d1为膜上脱黏,位于蒙皮与胶膜间;d2为膜下脱黏,位于胶膜与下层结构间]。模拟分层的人工损伤一般为上表面分层、中间分层、下表面分层;模拟脱黏的人工损伤应位于上下胶接界面处;模拟冲击损伤的人工损伤深度位置应包括所有损伤类型可能覆盖的位置;模拟蜂窝积水损伤应考虑不同蜂窝芯的积水高度和积水面积。当在一个试块中需设计多个人工损伤时,相邻人工损伤边缘的间距设计应保证检测方法能够清楚分辨两个损伤的相邻边界,一般边缘间距应不小于两相邻损伤中较大损伤的尺寸(专门用于测定横向检测分辨率的试块除外),试块中外侧人工损伤距试块边缘的距离一般不小于该损伤的尺寸(专门设计位于试块边缘处的人工损伤除外)。对比试块上多个损伤的平面位置设计如图2所示(L1≥D1;L2≥D2;L3,L4,L5都不小于D3)。

图1 各类损伤深度位置设计示意

图2 对比试块上多个损伤的平面位置设计示意

2 损伤模拟与制作方法

2.1 分层损伤

分层是复合材料结构中最常见的层间分离损伤:一类是位于层压板结构内部的分层;另一类是边缘分层,包括层压板结构周边产生的边缘分层和复合材料层压结构连接孔周围产生的分层。

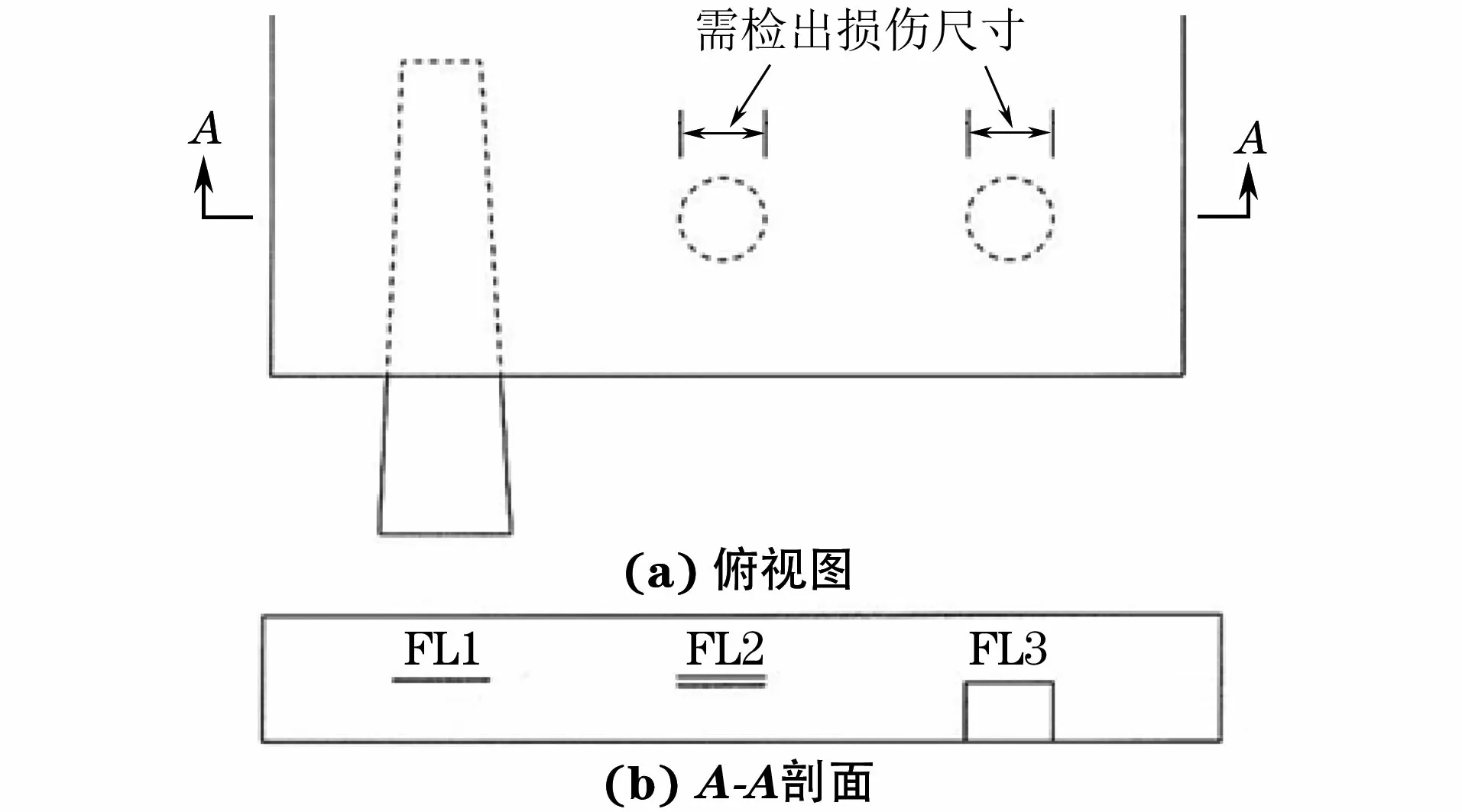

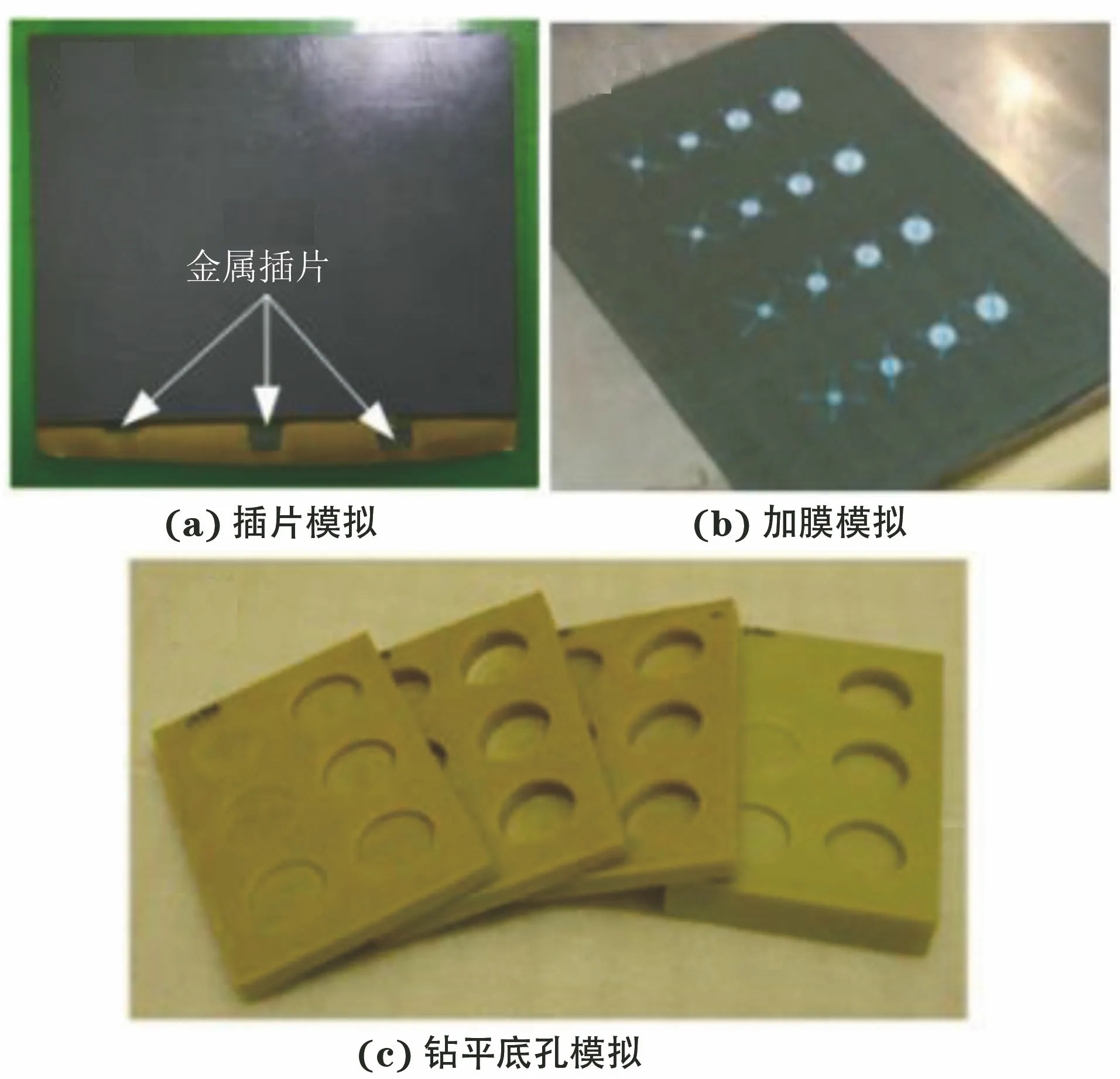

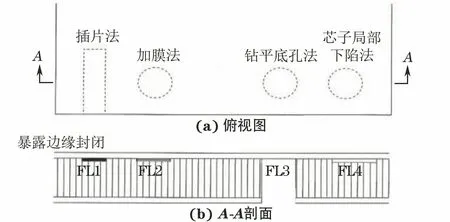

复合材料分层损伤的模拟方法有加膜模拟法、插片模拟法和钻平底孔模拟法,3种分层损伤模拟方法得到的损伤结构如图3所示(图中FL1为插片模拟,FL2为加膜模拟,FL3为钻平底孔模拟,下同)。插片模拟法通常用于结构边缘处分层的模拟,试块铺贴时,在结构中预埋0.20.25 mm厚且表面涂有脱模剂的金属箔片(不锈钢或黄铜片),待试块固化后将金属箔片抽出,通过形成的空气隙来模拟分层损伤。加膜法模拟在试块铺贴时,在指定深度和位置处嵌入厚度为0.020.152 mm的聚四氟乙烯薄膜来模拟分层。为了保证后续获得较好的检测效果,通常采用嵌入两层厚度、大小相同且圆周(或四周)闭合、中间带有空气隙的聚四氟乙烯薄膜来预制分层。钻平底孔模拟法针对制造完成后且有一定厚度的完好试块,通过在探测面的背面加工平底孔的方式来模拟分层。3种分层损伤模拟方法预制的对比试块外观如图4所示。

图3 3种分层损伤模拟方法得到的损伤结构示意

图4 3种分层损伤模拟方法预制的对比试块外观

2.2 脱黏损伤

脱黏是结构在胶接界面处产生的分离损伤,通常包括板-芯脱黏和板-板脱黏。板-芯脱黏是夹芯结构蒙皮与芯子间产生的分离,其模拟方法主要有插片模拟法、加膜模拟法、钻平底孔模拟法和芯子局部下陷模拟法等4种(见图5,图中FL4为芯子局部下陷)。加膜模拟法、插片模拟法和钻平底孔模拟法与分层模拟的方式基本相同,差别在于模拟脱黏仅在胶膜的上下界面位置预制缺陷。芯子局部下陷法是通过将局部的芯子切除或压塌一定的深度(通常小于2 mm),并挖除芯子下陷位置对应处的胶膜后,再与蒙皮固化形成脱黏损伤的一种模拟方式。试块蜂窝芯局部下陷外观如图6所示。

图5 4种脱黏损伤模拟方法得到的损伤结构示意

图6 试块蜂窝芯局部下陷外观

板-板结构脱黏损伤的模拟方法与分层损伤的模拟方法相同,主要有加膜法、插片法和钻平底孔法,不同之处是前者预制的防黏膜、金属插片或平底孔孔底的位置位于黏接胶膜的上下界面处。

2.3 冲击损伤

冲击损伤是由于局部撞击(如冰雹、跑道碎石、鸟撞以及维修作业时工具跌落或地面设备撞击)引起的损伤,对于不同复合材料结构,冲击引起的损伤类型也不同。

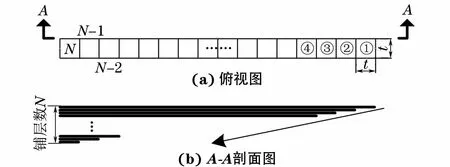

复合材料层压板在不同冲击能量下的损伤特征如图7所示。冲击引起的损伤形式主要是分层、纤维断裂和树脂开裂。目前,工程上主要检测冲击引起的分层损伤的面积和深度。因此,可以采用分层损伤的模拟方法来模拟层压板的冲击损伤。为了能够准确评定冲击引起的分层所在的铺层信息,可以采用铺层递减试块来模拟分层损伤(见图8,t为宽度,要满足放下探头并进行移动检测的需求),该试块的总厚度与被测区厚度相同。通过比对实际检测损伤信号与不同铺层区的信号来准确判定冲击引起的分层损伤所在的铺层位置。

图8 层压板冲击损伤铺层递减模拟试块结构示意

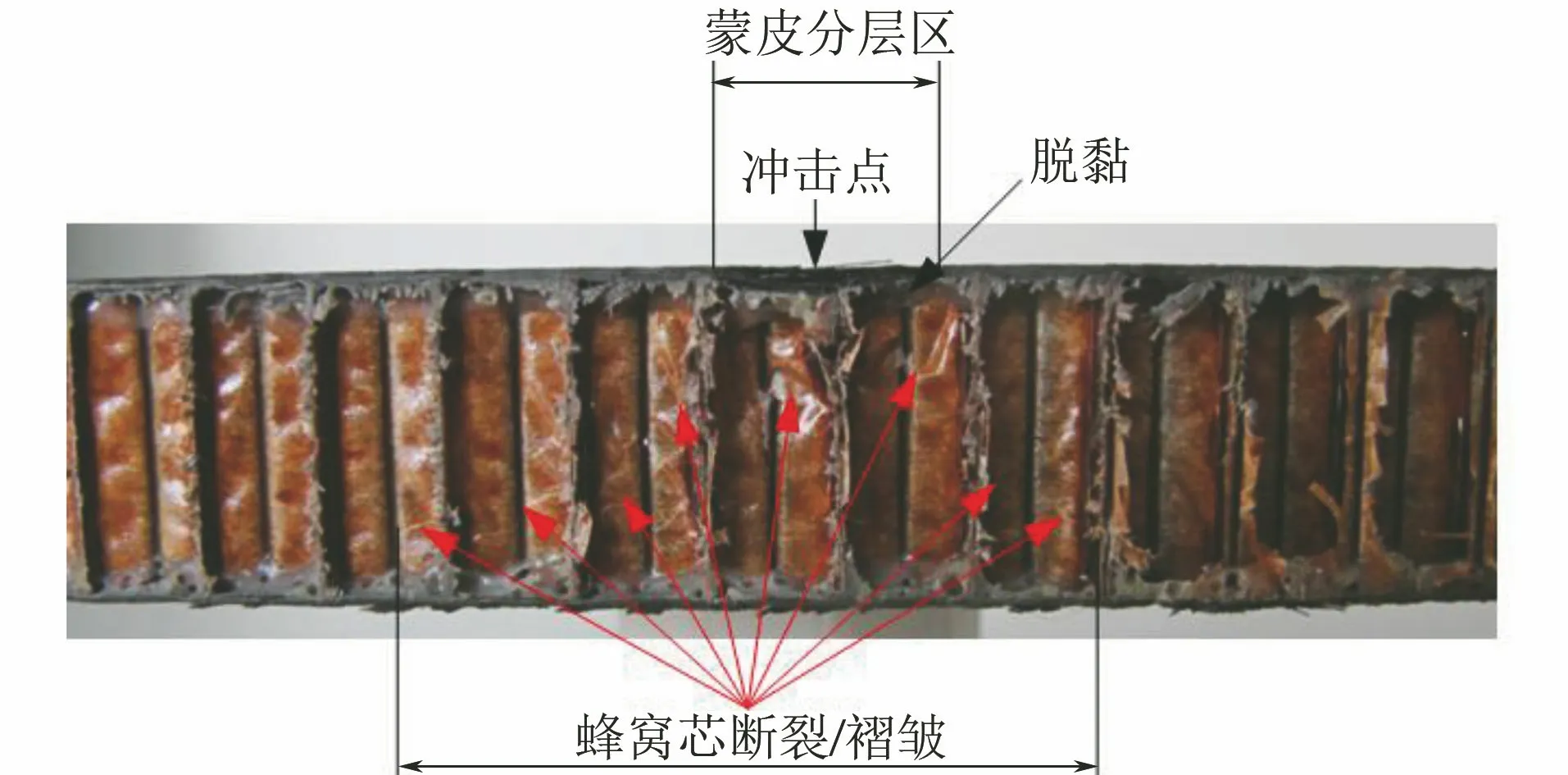

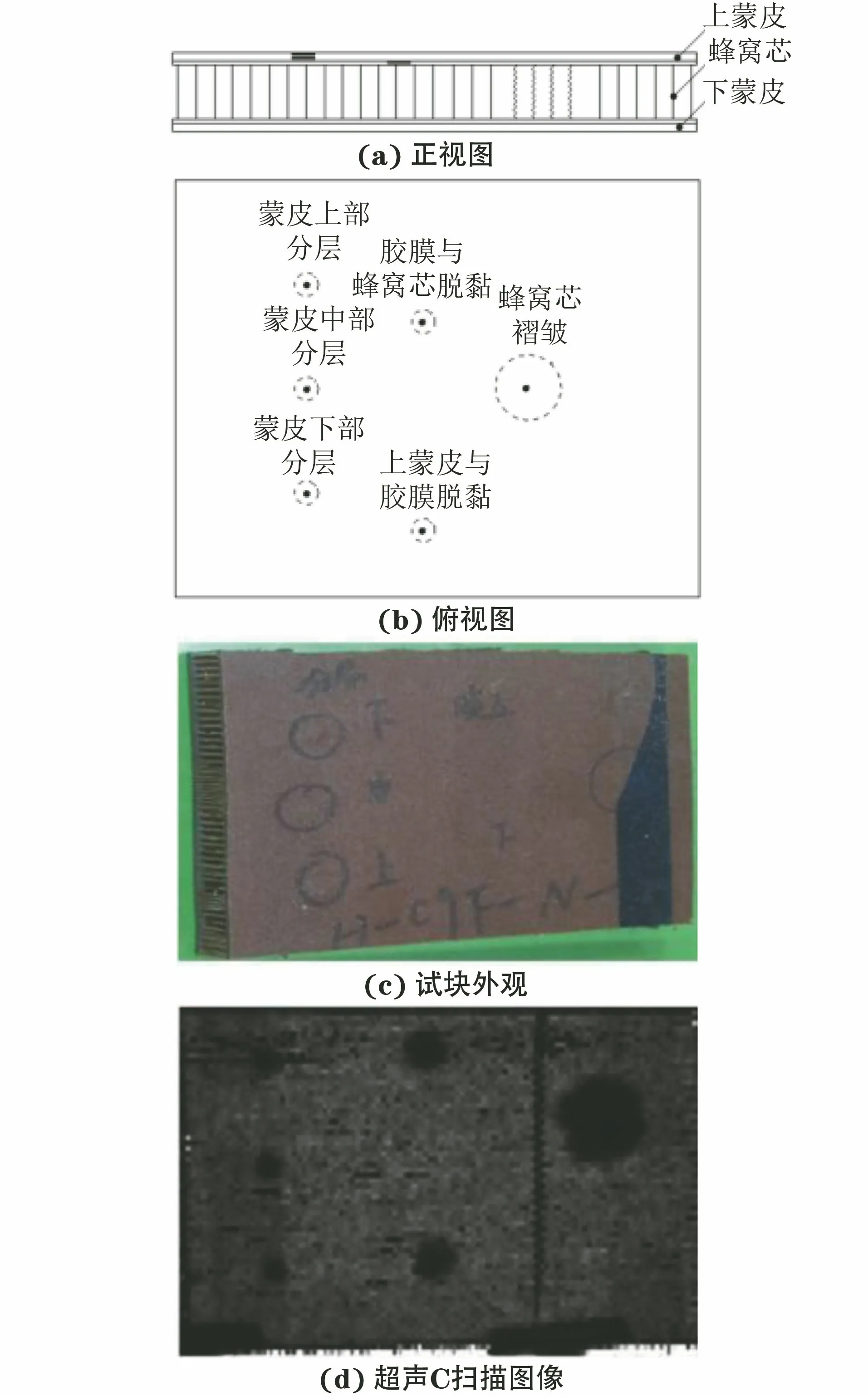

复合材料蜂窝夹芯结构冲击引起的损伤模式包括蒙皮分层、蒙皮与芯子脱黏以及芯子褶皱或断裂(见图9)。因此,蜂窝夹芯结构冲击损伤的模拟应同时包含蒙皮分层、板芯脱黏以及芯子损伤等3种损伤形式[4],蜂窝夹芯结构冲击损伤对比试块结构、试块外观及其超声C扫描图像如图10所示。

图9 典型蜂窝夹芯结构冲击损伤特征

图10 蜂窝夹芯结构冲击损伤对比试块结构示意、试块外观及其超声C扫描图像

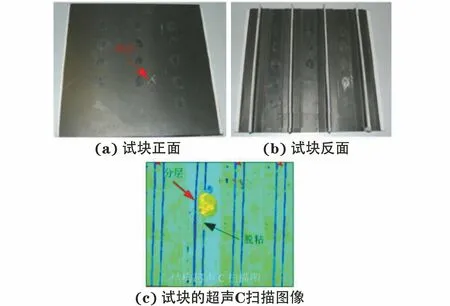

对于复合材料板-板胶接结构,冲击引起的损伤形式通常同时包含分层、纤维断裂和脱黏损伤(见图11)。工程上主要对板-板胶接结构冲击损伤引起的分层和脱黏的面积进行检测。因此,板-板胶接结构的冲击损伤模拟试块应同时包含分层和脱黏损伤。复合材料T型加筋板结构对比试块结构如图12所示(图中①,②,③,④为人工缺陷预埋位置)。

图11 复合材料板-板黏接结构的冲击损伤特征

图12 复合材料T型加筋板结构对比试块结构示意

2.4 蜂窝芯积水损伤

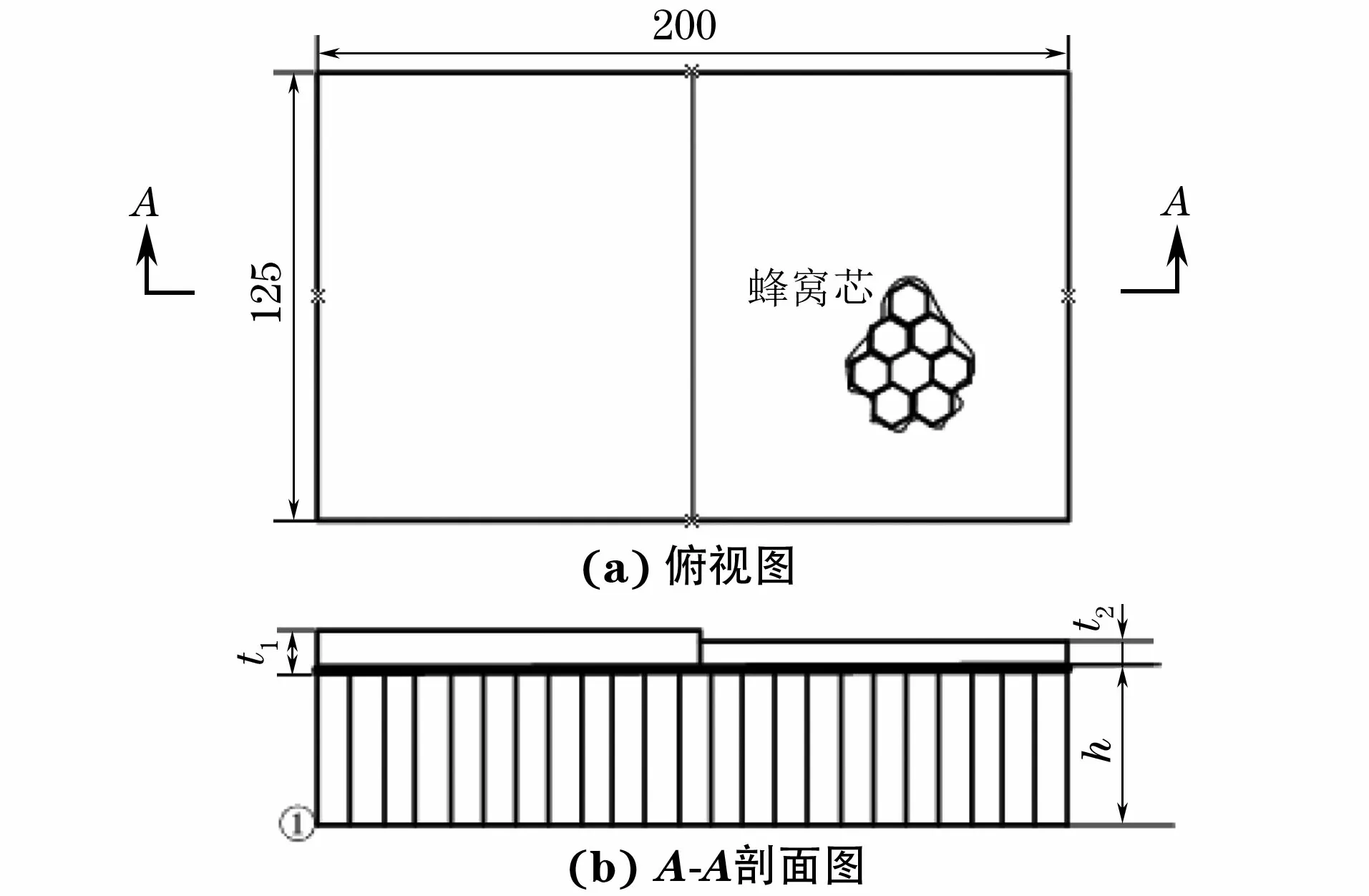

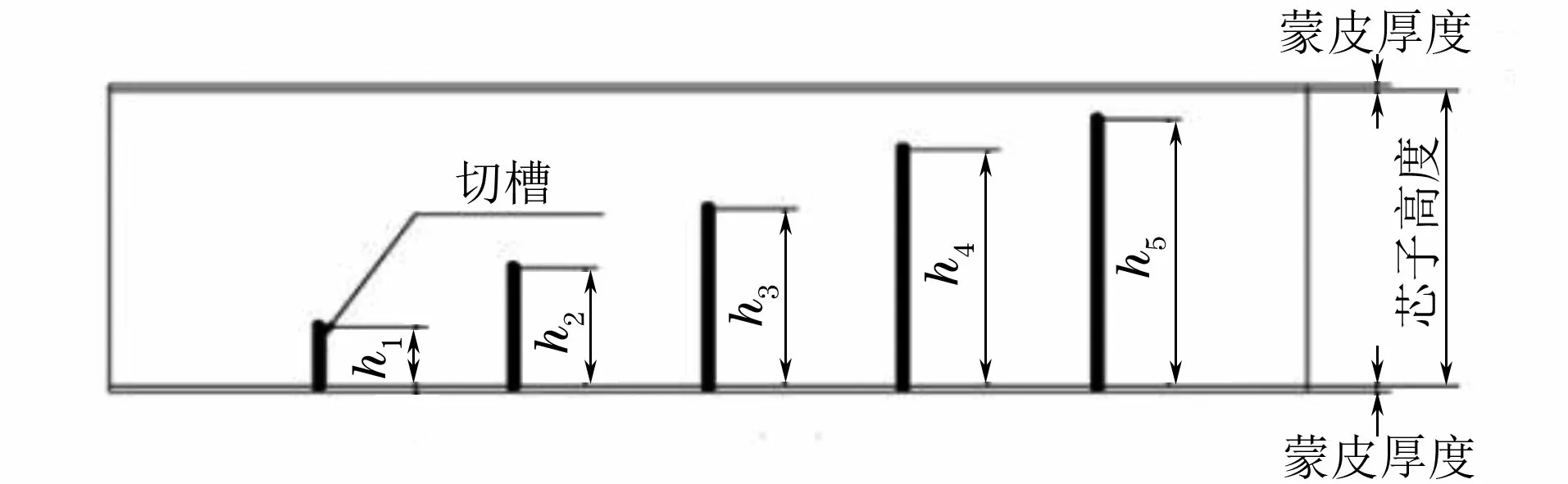

潮气(水分)由破损的面板或钉孔边间隙进入蜂窝的芯格内聚集形成积水。采用人工注水的方式来模拟蜂窝芯积水损伤,为了便于注水,试块通常设计成只有单侧蒙皮的结构,同时为了适应不同的蒙皮厚度范围,试块蒙皮设计为阶梯式。蜂窝积水损伤对比试块结构如图13所示。通过控制注水芯格数量以及注水高度来模拟不同的蜂窝芯积水面积和积水量。

图13 蜂窝积水损伤对比试块结构示意

2.5 芯子开裂

芯子开裂损伤是泡沫夹芯结构在使用过程中因受到振动、撞击等因素引起的一种常见损伤,其呈窄缝的线状特征。采用刀片在芯子上切槽后再与蒙皮固化的方式来模拟该损伤,可通过控制切槽的深度和高度来模拟裂纹的长度和高度。泡沫夹芯结构芯子开裂损伤模拟试块结构如图14所示。

图14 泡沫夹芯结构芯子开裂损伤模拟试块结构示意

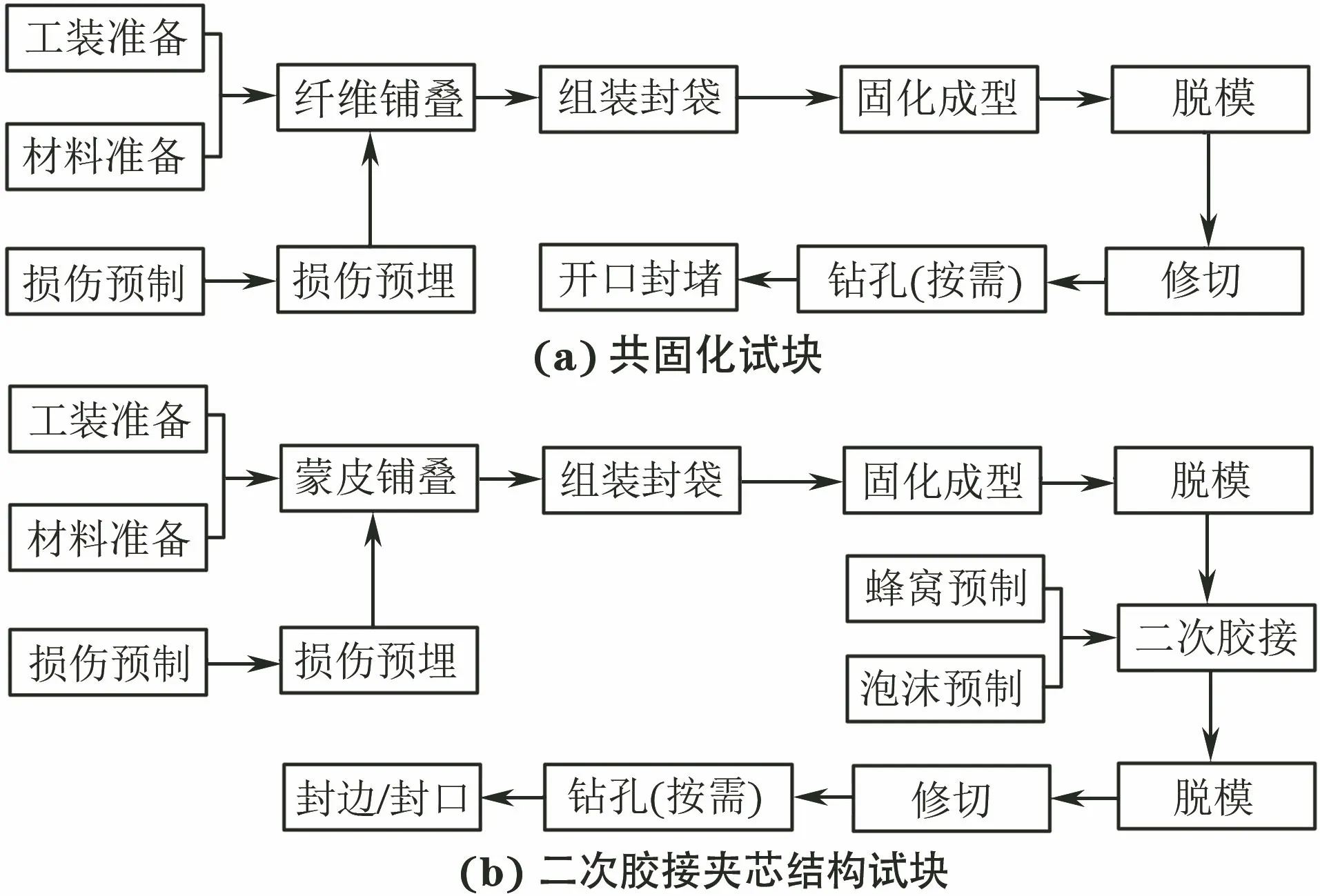

3 对比试块制作工艺

复合材料对比试块一般采用与被测结构相同的材料和工艺参数制作,其制作过程如下所述。典型复合材料对比试块的制作流程如图15所示。

图15 典型复合材料对比试块的制作流程图

(1) 材料和工装准备。准备材料包括制作试块的纤维预浸料、胶膜、芯材、模拟损伤材料、辅助材料等;工装准备包括模具准备与预处理,如脱模剂涂敷处理。

(2) 下料。依据试块的设计尺寸和铺层方向将试块的制作材料和损伤材料切割为需要的尺寸。考虑到试块固化产生的边角变形,试块制作材料的下料尺寸通常比试块外轮廓尺寸稍大。

(3) 铺贴。采用手工或机器方式将纤维预浸料按试块设计的铺层方向和要求进行铺贴,并在预定的损伤位置放置损伤模拟材料。

(4) 固化。按照设定的温度、压力、时间等参数对装入真空袋的试块预制体进行固化。

(5) 脱模。将固化后的试块从模具中取出。

(6) 修型。对采用插片法模拟的损伤,拔出预埋的金属插片,并按照试块的设计尺寸对固化后的试块四边进行修切获得需要的尺寸,同时对需要加工平底孔的部位进行钻孔。

(7) 封口封边。对夹芯结构试块的四周、插片模拟法留下的边缘开口、平底孔孔口等部位采用硅胶进行密封。

4 对比试块测试评价

对比试块完成加工后,需要对试块的几何尺寸、表面质量以及内部质量进行测试评价,以判定对比试块是否满足设计要求。

几何尺寸评价主要是测量所加工对比试块的尺寸以及翘曲变形厚度,试块的尺寸误差和翘曲变形一般以被测结构的公差或形变要求为准。

对比试块表面应光滑平整,目视检测应无明显的树脂堆积、皱折、凹陷、鼓包以及开裂。蜂窝夹芯结构不允许存在不小于0.1 mm深的蜂窝格子印。

对比试块的内部质量评价包括人工损伤的评价及人工损伤以外区域的质量评价。人工损伤的评价包括人工损伤在试块上的位置、深度、数量、形状、尺寸及性质的评价,人工损伤以外区域的质量评价包括试块孔隙以及质量均匀性的评价。对试块内部质量的评价应选用至少一种有效的无损检测方法进行,所采用的检测方法应尽量与被测结构实际采用的检测方法相同。通常采用超声C扫描法对面积型人工损伤(分层、脱黏、冲击损伤等)进行检测,采用X射线照相或红外热成像法对蜂窝芯积水模拟损伤进行检测,采用X射线照相法对芯子开裂损伤进行检测。典型复合材料对比试块的检测结果如图16所示。

图16 典型复合材料对比试块的检测结果

对比试块除人工损伤以外不应有其他可能影响到检测灵敏度调节或缺陷评定的自然缺陷,人工损伤的实测面积与理论设计面积(实际预埋面积)的偏差应不大于25%。当采用超声检测技术进行评价时,人工损伤区与完好区对超声信号响应的差值应不小于12 dB;人工损伤以外的区域(结构完好区)应具有相同或相近的信号响应强度,同一厚度范围内完好区的超声信号均匀性一般不大于2 dB。

经检测评价合格的试块,需记录检测方法、检测条件、检测参数及结果等信息,并形成对比试块检测报告或说明书。不满足评价要求的试块不能用于飞机结构的检测。

5 对比试块的标识

为便于后续使用过程中对试块的识别与管理,应对合格试块进行编号,在其表面做出标记,编号应能直观地反映试块的结构形式、材料类型、尺寸或厚度范围、损伤类型、损伤预制方式等信息。

6 结语

无损检测对比试块是航空复合材料结构在无损检测过程中确定检测参数和建立损伤判据的基准样件,其关乎检测结果的准确性和可靠性。为了保证航空复合材料结构无损检测对比试块研制的质量及稳定性,文章从规范航空复合材料结构无损检测对比试块研制过程的角度出发,提出了对比试块的设计要求,详细论述了分层、脱黏、冲击、积水和芯子开裂等5类常见结构损伤的人工模拟方法,介绍了对比试块的制作工艺流程,明确了对比试块评价的项目、方法及合格标准,并给出了对比试块标识的编号规则,可为飞机复合材料结构无损检测对比试块的研制提供指导。

——“茶业芯子”的艺术特色及其发展出路探析