基于CIVA仿真的管帽焊缝相控阵超声检测工艺

刘礼良,饶耀平,邓 进,杨 齐

(1.中国特种设备检测研究院,北京 100029;2.国家市场监督管理总局无损检测与评价重点实验室,北京 100029;3.北京燕华工程建设有限公司,北京 102501)

某厂在安装合成反应器换热管管帽的过程中,发现其焊缝坡口面处存在未熔合类缺陷,曾采用射线双壁双影垂直照射法对现场换热装置的端部φ89 mm管帽焊缝进行射线检测,因管帽局部壁厚较厚且焊缝结构复杂,所以其检测灵敏度较低且难以得到缺陷的尺寸信息。换热管材料为S32168,管帽结构检测位置如图1所示,重点检测部位为两侧坡口面(位置1和位置2分别为焊接接头坡口面,以下称位置1为侧壁坡口,位置2为斜边坡口)。

图1 管帽结构检测位置示意

笔者对焊缝组织进行金相检验[1],并基于金相检验结果,分析相控阵超声检测工艺[2],设计并研制了专用楔块,根据检测对象设计制作了专用对比试块,将仿真工艺在模拟试块上进行检测,对检测工艺进一步优化,在实际工件上进一步检测,以验证检测工艺的可行性。

1 相控阵超声检测工艺及检测装置研制

1.1 焊缝金相检验

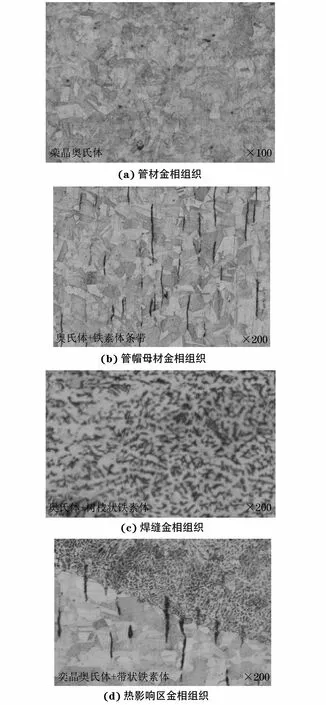

抽取一个外径为89 mm,管壁厚度为6 mm,管帽厚度为17 mm的试件进行解剖,观察焊缝组织结构、晶粒大小及特点,用于指导相控阵仿真[3]与工艺制定。其金相检验结果如图2所示。

图2 管帽母材焊缝金相检验结果

1.2 相控阵检测工艺仿真分析

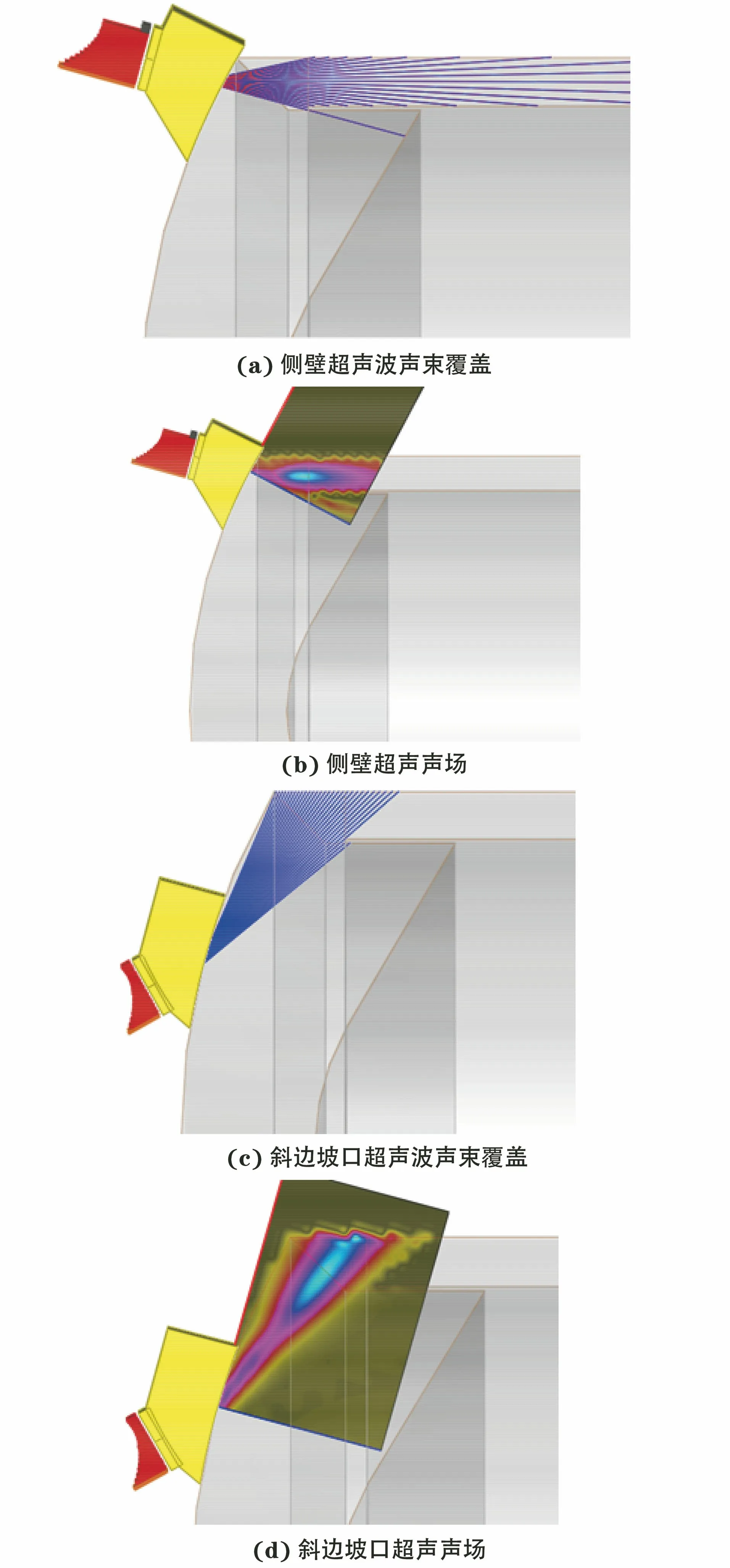

对上述规格工件进行建模,焊缝参数与现场实际焊缝坡口一致。经仿真分析,探头放置在管帽端面上较放置在管壁上的检测结果更好,仿真得到的工艺参数如表1所示。

表1 管帽端面上探头仿真工艺参数

将探头放置在管帽上,采用一次波垂直入射进行相控阵超声检测,仿真结果如图3所示。

图3 探头放置在管帽端面处的相控阵超声检测仿真结果

从仿真结果可知:① 将相控阵探头放置在端面不同位置,采用不同角度入射,可使超声声束垂直入射于侧壁坡口和斜边坡口,若存在未熔合类面状缺陷,将会有较好的检测效果;② 采用该种检测方式,声束不仅能完全覆盖,还可调整仪器和探头参数,使超声声束聚焦于整个坡口面,可更有效地提高缺陷检出率和缺陷定量精度;③ 从管帽端面检测,管帽上方有足够的检测空间。

1.3 专用楔块的研制

由仿真分析结果可知,需选用特殊角度的楔块进行检测,由于市场上无合适匹配的楔块,故根据需求通过SolidWorks 3D软件进行探头结构设计,确定相关技术参数;加工制作完成后,将楔块连接探头进行声场测试。经多次调试修改,最终确定楔块声学参数和结构,其外观如图4所示。

图4 相控阵专用楔块外观

1.4 专用对比试块的研制

根据需求设计对比试块,检测针对的主要是侧壁及斜边坡口处未熔合类缺陷,故反射体类型为平底孔比较合理[4]。对比试块需要在侧壁及斜边坡口的不同位置分别设置φ2,φ3.2,φ4.5 mm平底孔,共设计加工4块对比试块,各对比试块中的平底孔尺寸及位置如表2所示。经加工制作,对比试块实物如图5所示。

表2 专用对比试块平底孔尺寸及位置 mm

图5 专用对比试块实物

1.5 专用扫查装置的研制

管帽结构较为特殊,目前国内外现有的扫查装置均无法满足检测要求,故需研制专用扫查装置。根据工件特点设计的扫查装置如图6所示。

图6 管帽结构专用扫查装置

2 试验验证及结果分析

试验所需的仪器和耗材包括:Isonic 2009相控阵超声检测主机、相控阵超声探头(频率为7.5 MHz,晶片个数为16)、专用楔块、专用扫查装置;CSK-ⅠA试块、专用对比试块及模拟试块。

2.1 对比试块试验结果

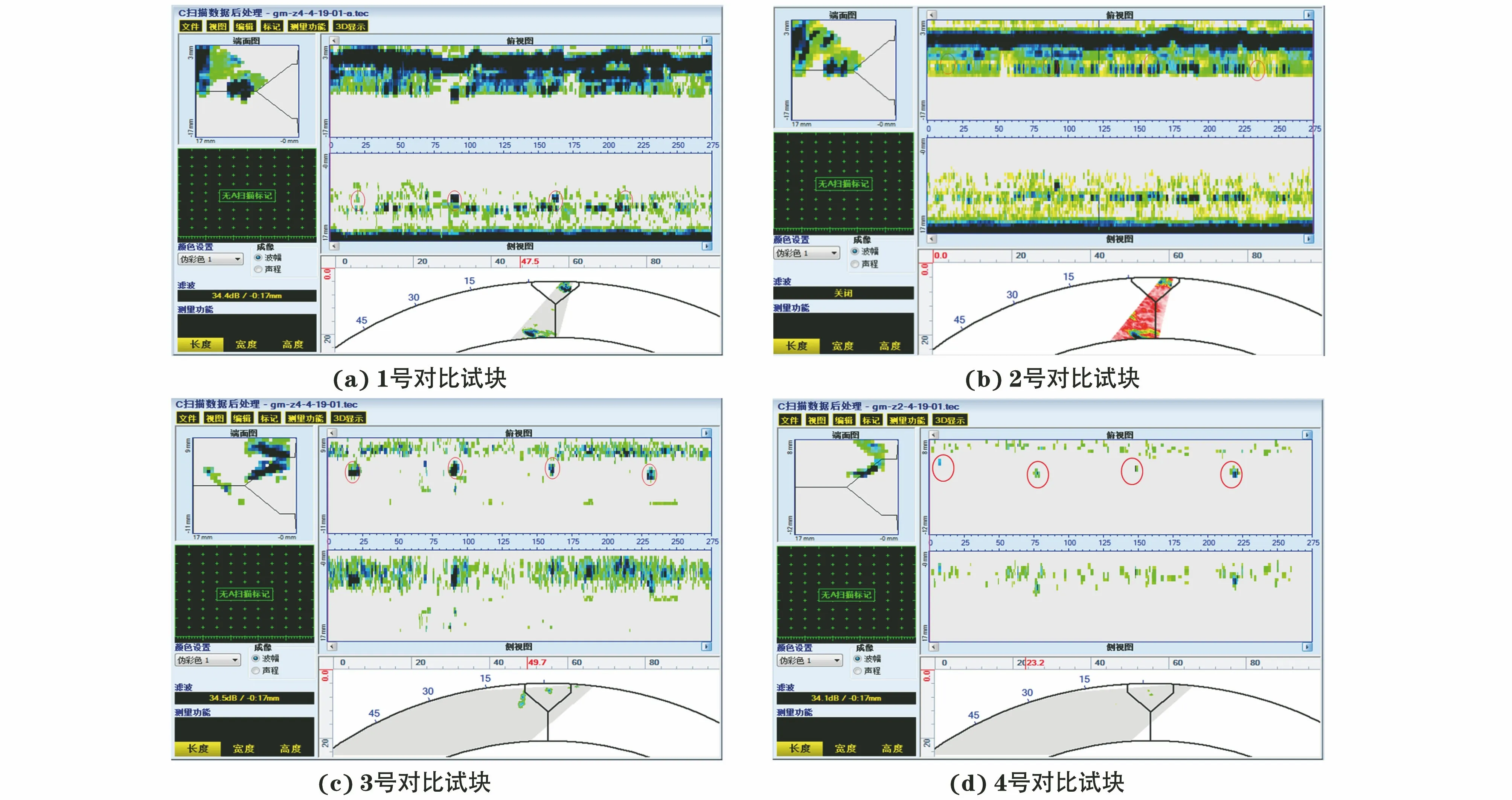

将仿真得到的相控阵超声检测工艺应用在对比试块上,并采用专用扫查装置进行调校,检测结果如图7所示。

图7 各对比试块的相控阵超声检测结果

将对比试块检测结果进行分析,结果如表3所示。

由表3可知:① 采用该相控阵检测系统和专用检测工艺,能够检出对比试块中所有的反射体;② 缺陷当量与实际缺陷尺寸偏差可控制在±0.5 mm以内。

表3 管帽焊缝相控阵检测数据 mm

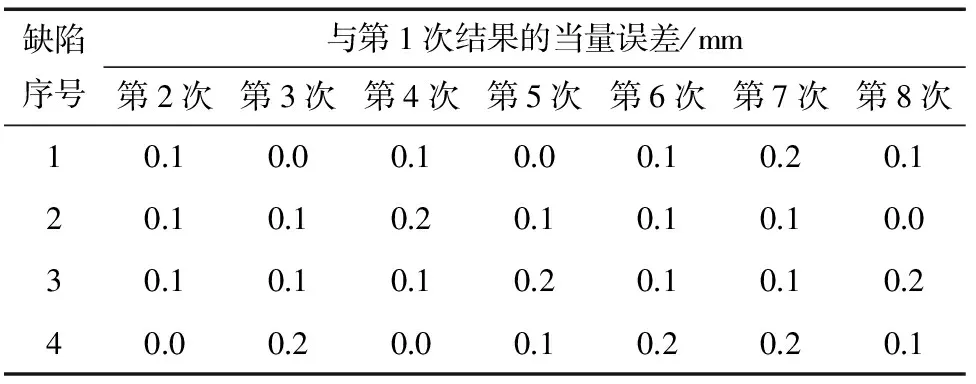

对3号对比试块缺陷进行重复测量,在试验过程中,探头位置不变,扫查装置不拆卸,总共进行了8次试验,将后面7次试验结果分别与第1次试验结果进行对比分析,结果如表4所示。

由表4可知,进行重复测量时,其误差不大于0.2 mm,重复测量结果基本一致。

表4 3号对比试块重复试验与第1次试验结果对比

每天每次对3号与4号对比试块进行一次检测,每天均重新安置扫查装置,总共进行了7天试验,将后6天试验结果与第1天结果进行对比,结果如表5所示。

表5 3,4号对比试块每天定点试验与第1天试验结果对比

由表5可知:① 检测结果可重复性好;② 定点监测时,当量误差不大于0.4 mm。

2.2 模拟试块工艺验证

采用该相控阵检测系统和专用检测工艺[5]对其他管帽焊缝工件(即模拟试块)进行相控阵检测,发现2个管帽工件在侧壁处存在缺陷。

将第1个管帽工件(缺陷当量为φ1.5 mm)现场解剖(见图8)。

图8 第1个管帽模拟试块解剖现场

将第2个管帽工件(缺陷当量为φ1.5 mm)进行现场解剖(见图9)。

图9 第2个管帽模拟试块解剖现场

3 结语

(1) 采用专用楔块和扫查装置的相控阵检测系统和专门的检测工艺,在硬件设计和灵敏度设置等重要环节,已尽可能排除了人为因素的影响,可充分保证检测的可重复性,减小了定量误差,有效提高了检测效率。

(2) 采用该相控阵超声检测系统及专用相控阵检测工艺对管帽焊缝侧壁和斜边坡口面未熔合类面状缺陷检测具有良好的检出率及定量精度。

(3) 采用该相控阵超声检测系统与专用检测工艺可解决管帽焊缝的实际检测需求。