蒸汽发生器胀管区未胀合间隙深度的涡流测量

黄晓锋,陈胜宇

(核动力运行研究所,武汉 430223)

蒸汽发生器传热管是蒸汽发生器一回路承压边界的重要组成部分,承担着一次侧与二次侧的热交换任务,也是防止核泄漏的第二道屏障,准确评价传热管的完整性对核电站的安全运行至关重要[1]。蒸汽发生器传热管与管板通过胀接的方式连接在一起,在设备运行期间,胀接区长期受到高温高压,介质的冲击、腐蚀等作用,容易产生应力集中、应力腐蚀或晶间腐蚀[2],是缺陷多发区,所以胀接区的胀接质量是蒸汽发生器传热管出厂检查和役前检查严格管控的项目。

1 胀接工艺过程及质量控制

胀接是指利用金属弹性及塑性变形的特点,通过传热管和管板的变形达到密封和紧固目的的连接方法。现阶段核工业领域蒸汽发生器传热管与管板常通过全尺寸液压胀与管端密封焊的方式连接在一起,具体流程如图1所示。

图1 蒸汽发生器传热管胀管流程图

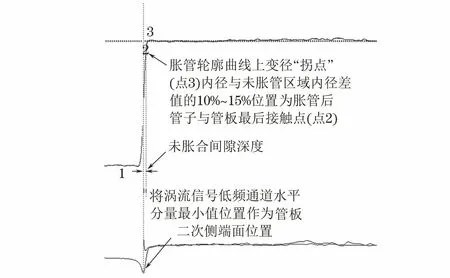

胀接长度是液压胀胀接工艺的一个重要质量指标。胀接长度如果超过了管板区域,一般会形成鼓包,称为超胀,属于严重的缺陷,需进行堵管处理;如果胀接长度过小,则会形成欠胀,也是验收标准不允许的,需要求补胀;胀接长度一般通过未胀合间隙深度来体现,未胀合间隙深度定义为胀管和管板的最后接触点与管板二次侧端面之间缝隙的长度(见图2)。

图2 未胀合间隙深度示意

一般国内核电蒸汽发生器制造企业都参考RCC-M 《压水堆核电站核岛机械设备设计与制造法则》 第Ⅴ卷F4400中的要求,推荐的未胀合间隙深度为26 mm,但随着工艺要求的提高,有些设计院要求将未胀合间隙深度控制在03 mm,且平均间隙深度小于2 mm,这大大提高了制造企业的难度,也对涡流测量的精度提出了更高的要求。为满足新工艺条件下未胀合间隙深度的要求,笔者通过胀管试验件的涡流轮廓曲线来测量胀管未胀合间隙深度,优化了涡流系统及参数,并与内径百分表尺寸检查、金相剖切显微测量法进行对比,找出涡流测量系统的偏差,提高了涡流测量的精度。

2 涡流轮廓曲线测量未胀合间隙深度的原理

涡流轮廓曲线测量法利用涡流检测的趋肤效应,使用高频和低频涡流信号,对蒸汽发生器传热管的起胀点及管板二次侧端面位置进行测量。使用内穿轴绕式涡流探头对胀管区进行测量时,由于涡流趋肤效应的影响,频率越高,传热管内表面的涡流密度越大,对内径尺寸变化越敏感;频率越低,透入深度越大。传热管和管板材料的电导率也不同,涡流信号响应也不同,低频可探测到管板端部的结构信号。通过高频和低频信号的配合,可对未胀合间隙深度进行测量,使用涡流轮廓曲线测量未胀合间隙深度的方法如图3所示。试验中,将核电蒸汽发生器胀管过渡段内径上拐点与未胀管区域内径差的10%位置作为胀管过渡段与管板的最后接触点(TMR)。

图3 涡流轮廓曲线测量未胀合间隙深度的方法示意

3 胀管未胀合间隙深度涡流测量试验

3.1 试验设备与对象

涡流仪型号为OMNI-200R,频率为1 kHz~1 000 kHz;涡流探头为轴绕式探头,填充率大于85%,其用于传热管胀管段检测;标定管是基于RSE-M 《压水堆核电厂核岛机械设备在役检查规则》 标准设计的,用于信号标定;试验要求采集速度变化率应在其标称值的±5%范围内;用液压胀接的管板试验件。

3.2 试验方案

涡流采样率是影响涡流测量未胀合间隙精度的一个重要因素,管板试件A为有15根胀管的管板试件,胀接设计的未胀合间隙深度为1.5 mm,对每根胀管分别以2 (采集速度为300 mm·s-1),5(采集速度为300 mm·s-1),10点·mm-1(采集速度为150 mm·s-1)的采样率进行采集,对涡流测量得到的未胀合间隙深度结果进行分析比较。

管板试件B为有17根胀管的管板试件,胀接要求将未胀合间隙深度控制在03 mm,且平均间隙深度小于2 mm;分别采用涡流测量、内径百分表尺寸检查和金相检验测量法对这17根胀管的未胀合间隙深度进行比较,以优化系统参数,找出涡流测量的系统偏差。

对管板试件C的133根胀管未胀合间隙深度进行涡流测量,通过前两个方案对涡流参数进行优化和修正,并对测量结果进行数学分析与统计。

3.3 试验结果分析

对管板试件A的15根胀管进行3种不同采样率的测量,得到的测量结果如表1所示。

表1 不同涡流采样率对未胀合间隙深度的测量结果 mm

进而得到3种不同采样率下15根胀管未胀合间隙深度的涡流测量曲线,如图4所示。

图4 3种不同采样率下未胀合间隙深度涡流测量曲线

(1) 一般理论上认为涡流采样率越高,每单位长度上分布的采样点越多,涡流测量的分辨率就越高,测量的精度就越高,从图4可看出,2点·mm-1采样率的采样点较少,所得的测量结果距设计值偏离较大,很难满足工艺中对测量精度的要求。

(2) 从图4中采样率为5,10点·mm-1的曲线可看出,在采集时间增加一倍的前提下,10点·mm-1的采样率和5点·mm-1的采样率的结果并没有明显不同。试验发现,在采集速度为300 mm·s-1(采样率为5点·mm-1)的条件下,采集速度变化率在其标称值的±5%时,测得的未胀合间隙尺寸有±0.15 mm的变化,所以涡流测量精度还受探头推拔器采集速度的变化和其他因素的影响,综合各种因素,从工程应用上考虑,推荐采样率为5点·mm-1。

对管板模拟件B的17 根胀管涡流数据进行采集分析,同时逐一用内径百分表进行尺寸检查,完成后进行金相检验测量(使用25 倍低倍镜观察测量)。最后对3种方法的测量结果进行比较,详细结果如表2所示。

表2 3种方法的未胀合间隙深度测量结果 mm

这3种测量方法有其各自的适用性:金相检验测量法适用于工艺试验件及样件等的胀接质量检测,可对涡流测量、内径百分表尺寸检查结果进行校准,不适用于产品检测;内径百分表尺寸检查适用于试验及产品胀接过程中的实时质量控制,检测方便,但对操作者手法要求较高;涡流轮廓曲线测量技术具有重复性好、结果客观、显示图形直观等优点,配以自动分析技术,可大大缩短检查时间,适用于最终测量和整体质量控制。

金相检验时,未胀合间隙深度=涡流测量值+0.35 mm,检验结果如图5所示。

图5 管板试验件B4管左侧和右侧未胀合间隙深度金相检验结果

(3) 对采集到的133根胀管修正TMR数据进行分析,并进行数学统计处理,结果如图6所示,133根胀管未胀合间隙深度满足03 mm,且平均间隙深度小于2 mm的设计要求,结果呈现正态分布,符合统计学规律。

图6 试件C的未胀合间隙深度统计结果

4 结语

(1) 涡流采样率对未胀合间隙深度的涡流测量精度有较大影响,采样点过少会引起测量结果偏差较大,但采样率并非越高越好,在推拔器速率变化和其他因素的影响下,采样率提高到一定程度后,其对测量精度的影响会变得很小,从工程应用上考虑,推荐采样率为5点·mm-1。

(2) 通过金相检验的方法测量未胀合间隙深度,可为涡流测量偏差的调整提供校核依据,提高了涡流测量未胀合间隙深度的可靠性与精确度。

(3) 在无法进行金相检验时,考虑到蒸汽发生器管板的最终厚度制造公差有0.5 mm左右,百分表尺检测无法将这部分偏差考虑进去,所以一般认为涡流和百分表尺检测结果精度的数量级一致。