金属注射成形用钴铬钼粉末的制备

尉念伦,孙世清

(河北科技大学材料科学与工程学院,河北石家庄 050018)

金属注射成形(metal injection molding,简称MIM)是一种低成本、大批量生产形状复杂及难切削加工材料金属零部件的近净成形技术。MIM制备的产品烧结密度高、微观组织均匀、力学性能优异[1-5]。钴基合金是一种良好的生物相容性金属,被广泛应用于生物医学领域,特别是常用作骨科和牙科植入物[6]。钴基合金通常被称为非磁性合金,具有良好的耐热性和耐腐蚀性,即使在高温下也显示出高强度,并且具有优异的抗二次腐蚀性能[7]。由于原材料成本高、设计复杂,以及制备工艺的局限性,钴铬钼金属产品的发展也受到了限制。MIM工艺具有近净成形的制造优点,适于生产大批量、高复杂度的零件,可以作为一种替代手段来克服这些问题,并且可以降低生产成本[8]。

在注射成形工艺中,合格的原材料金属粉末是工艺发展的基础。在选择金属粉末时,必须考虑金属粉末的粒径分布和颗粒形状。金属粉末影响原料的特性,特别是在黏度、流动性、烧结行为和其他功能特性等方面[9]。随着金属粉末粒径的增大,喂料黏度的降低,它对注射成形过程稳定性的影响程度也会增大。此外,粉末粒径也会影响烧结体的致密化和机械性能[10]。大多数研究者倾向于使用较小粒径的颗粒,即大部分粒径小于22 μm的粉末,以增强烧结体的致密化,从而获得优良的机械性能和耐腐蚀性能。较小粒径的颗粒也有助于烧结压坯获得更好的表面光洁度[11]。原材料粉末颗粒的形状也是比较重要的,因为其几何结构控制着流动性、黏度和脱黏行为,进而控制着最终模压体的力学性能。这些参数在金属注射成形过程的各个阶段起着至关重要的作用。

本文主要利用水气联合雾化工艺,克服制粉工艺技术难点,制备MIM用的钴铬钼粉末。新工艺所制得的金属粉末兼有水雾化粉末粒径小和气雾化粉末球形度好的优点,并且适合注射成形工艺使用。

1 实 验

1.1 钴铬钼粉末的制备

首先,根据钴铬钼金属的成分配比配好原料,钴铬钼合金的具体成分见表1。在雾化水压为90~110 MPa,雾化气体压力为1 MPa,2个水雾化喷嘴的夹角分别为40°和50°,以及V型喷嘴水流呈扇面且夹角为15°的条件下,将原料置于中频炉中熔化,当达到熔融状态时,将温度升至1 650 ℃,并持续保温静置10 min,然后将熔融金属倒入中间包(一种将熔融金属流入雾化器的装置),熔融金属通过中间包底部中央的漏孔进入雾化区域,漏眼的直径为4 mm,将所雾化的钴铬钼粉末收集到集粉器中,并进行加压脱水,最后将金属粉末置于真空干燥机中干燥。

表1 钴铬钼合金成分Tab.1 Compositions of cobalt-chromium-molybdenum alloy

1.2 钴铬钼粉末的检测

通过振动筛检测粒径小于25 μm粉末的收得率;使用扫描电子显微镜(JXA-8100SEM,日本电子株式会社提供)观测所制得粉末的形貌;用激光粒度仪(Bettersize2000,丹东百特科技有限公司提供)测试粉末颗粒的粒径;采用氧氮分析仪(ONH-3000,钢研纳克检测技术股份有限公司提供)测试氧含量;使用振实密度仪(BT-1000,丹东百特科技有限公司提供)测试其振实密度。

1.3 水气联合雾化系统

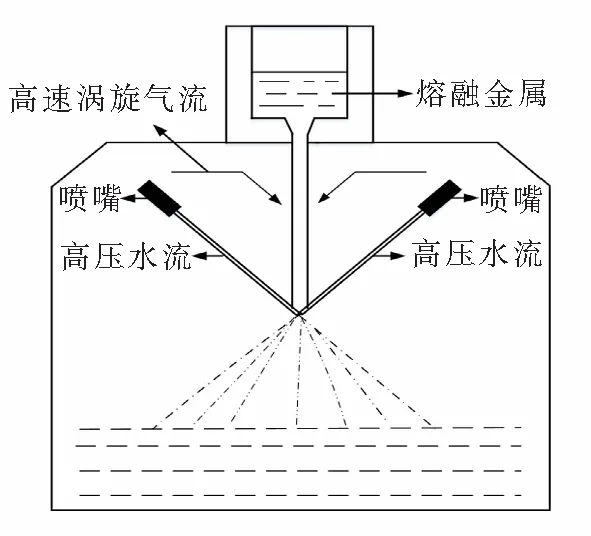

水气联合雾化系统示意图如图1所示。从图中可以看出,高温熔融金属液流在重力及气体负压双重作用下进入雾化区域,钢液先于喷盘入口处被平行的涡旋氮气气流预分散,破裂为“刷子状”的多个纤维丝状金属液滴,进而被超高压雾化水破碎,在下落过程中受表面张力作用收缩成近球形,然后冷却凝固成为超细金属粉末。

图1 雾化系统示意图Fig.1 Schematic diagram of atomization system

2 结果与讨论

2.1 钴铬钼金属的冶炼

金属熔炼使用中频感应熔炼炉,将原料放入炉子内,按规定的方法升高温度,将原料熔化,并在将熔融钴铬钼金属倒入中间包前,在静置的熔融钴铬钼金属中取样,使用直读光谱检测其成分,以确保每炉的金属损耗都在合格范围内,保持炉次间成分稳定。金属熔融温度及在雾化期间熔融金属液流的温度都是工艺过程中重要的参数,熔融温度影响粉末氧含量、粒径分布及颗粒形状等。当熔融金属温度过高时,氧在熔融金属中的溶解度增大,雾化过程中产生的氧化物增多,金属粉末被氧化严重;并且,炉子寿命急剧降低,熔融金属中的Cr,Mo等活泼元素烧损增大[12]。当熔融金属温度过低时,在雾化过程中金属液流在漏管中容易冻结,导致熔融金属的表面张力和黏度都增大,不利于粉末的细化和球化,粉末形状也变复杂。实验证明,熔融金属的温度控制在1 600~1 650 ℃为宜。

注射成形零件通常有一定的孔隙率,这意味着机械性能低于全致密钢零件。因此,注射成形工艺路线的另一个限制是难以使用氧化敏感合金元素,例如铬和锰,但是其作为有效的合金元素和低成本的金属又是不可或缺的。另一方面,多年来铬和锰的合金化一直非常有限。其原因是这两种元素对氧具有很强的亲和力,具有形成稳定氧化物的强烈倾向,这使得注射成形加工过程中的氧化物还原成为具有挑战性的问题。所以,在金属熔炼过程中必须优化熔炼工艺参数,减少氧化敏感合金元素形成氧化物的影响[13]。钴铬钼金属熔炼后,在雾化过程中用水气联合雾化技术成功地制备了微细近球形的钴铬钼粉末,假设其他条件一定,则雾化实验的参数及结果列于表2。

表2 实验参数和结果Tab.2 Experimental parameters and results

2.2 钴铬钼粉末的粒径

通过调整水气联合雾化工艺,并根据钴铬钼金属的特性,制备出符合注射成形工艺标准的钴铬钼粉末。在雾化系统中,钴铬钼金属液流流速随着雾化水压的增大而增大,雾化系统内的气体负压也随之增大,雾化系统对于流入的金属液流产生的吸力更加明显。从而在熔融金属自身重力以及负压所产生吸力的作用下,经过漏嘴流入到雾化区域的金属液流流速逐渐增快。同时,随着雾化水压的增大,一定量雾化水的动能增大;虽然在相同时间内流入雾化系统的熔融金属同样增加,但是雾化水量和熔融金属液流的比例同样随着水压的增大而增大;随着雾化水压的增大,单位质量熔融金属在雾化系统中对应的雾化水量同样增加。在雾化时,雾化系统中产生的雾化气流和参与雾化的高压水流动能转化为雾化金属液滴的表面能,当雾化水压增大时,对于单位质量的熔融金属液流将有更多的雾化动能转变为金属液滴的表面能,所以可用于分解熔融金属流的能量增加,导致平均粒径减小,因此粉末粒径随着雾化水压的增大而减小[14]。对表2中数据分析可知,所制备的钴铬钼粉末中位径D50及D90随雾化水压的增大而显著减小,并且小于25 μm的粉末收得率显著增加。

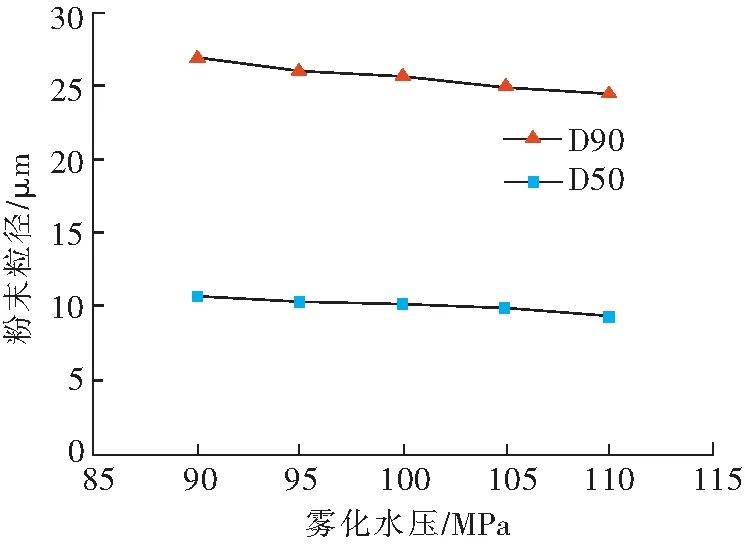

图2是在水气联合雾化制备粉末时,其他条件一定的情况下,粉末粒径随不同雾化水压的变化曲线。从图2中可以看出,当雾化水压从90 MPa 逐渐升高至 110 MPa,粉末平均粒径 D50由10.66 μm降至9.35 μm,D90由26.80 μm降至24.38 μm。研究表明,随雾化水压的增加,金属粉末粒径越来越小,符合注射成形工艺标准的粉末收得率显著增加。产生此效果的原因是,由于水压的增大,从喷嘴中喷射出来的高压雾化水流的速度明显增大,则其动能增加,从而熔融金属液流受到明显增大的冲击力,使粉末的雾化效果更加明显。

图2 不同雾化水压与粉末粒径的关系Fig.2 Relationship between different water atomization pressures and powder particle sizes

2.3 钴铬钼粉末的氧含量

钴铬钼雾化粉末的氧含量直接影响粉末的质量。根据粉末的化学成分和质量,在烧结过程中会形成一些氧化物。因此,金属粉末中的氧化物含量决定了其用于制造烧结组件的应用范围。钴铬钼雾化粉末中的氧含量主要来源于氧化物粉末颗粒、粉末颗粒上的表面氧化物以及溶解氧,其中表面氧化物是氧含量的主要来源,其他两种氧化物对粉末总氧含量的贡献很小[15]。不同形式氧化物的出现对粉末的使用有不同的影响。

钴铬钼雾化粉末中的氧含量可以表示为

Otot=OA+OB+OC,

(1)

式中:Otot为水雾化粉末的总氧含量;OA为氧化物粉末颗粒(离散氧化物,分为2种类型:在第1类型中,整个粒子是氧化物;在第2类型中,粉末颗粒内部是氧化物);OB为粉末颗粒表面的氧化物(表面氧化物,可分为2种类型:在第1类型中,氧化物覆盖整个粉末颗粒周围;在第2类型中,粉末颗粒表面的特定部分被氧化物块占据);OC为溶解氧(快速凝固导致溶解氧在粉末颗粒中滞留)。

当熔融的金属液流与高压雾化水接触时会产生大量的水蒸气,高温下水蒸气会与金属发生反应,生成的金属氧化膜附着在粉末表面而导致粉末的氧含量上升,这是由于熔融金属液滴在水蒸气中自由降落的时间越长,其与水蒸气中的氧在高温下发生更多反应。通过增加水的流速(保持其他变量固定),金属颗粒的淬灭速率增加,使其在氧化温度范围内的浸泡时间减少,从而雾化形成的金属粉末颗粒表面氧含量降低。从表2的可以看出:随着雾化水压的增大,粉末的氧含量逐渐减少。这是由于粉末凝固的时间变短,另一方面雾化水压的增大导致雾化区域负压增加,产生的水蒸气被抽走,熔融液滴与水蒸气接触的时间变短,因而氧含量下降。

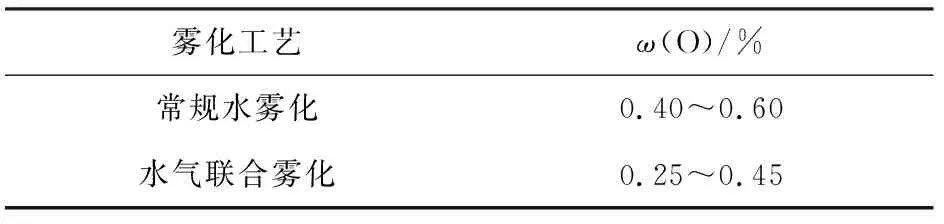

表3中给出常规水雾化和水气联合雾化工艺下,粉末氧含量的不同,常规水雾化工艺制备的粉末氧含量较高,水气联合雾化制备的粉末氧含量低。这是由于水气联合雾化工艺中,会向雾化系统充入氮气,排除其他的气体,从而降低被打碎的熔融金属液滴与氧气接触的几率,从而降低其氧含量,所以水气联合雾化工艺具有氧含量低的优势。

表3 钴铬钼合金的2种雾化工艺的氧含量对比Tab.3 Comparison of oxygen contents between two atomizing processes of cobalt-chromium-molydenum alloy

2.4 钴铬钼粉末的形貌

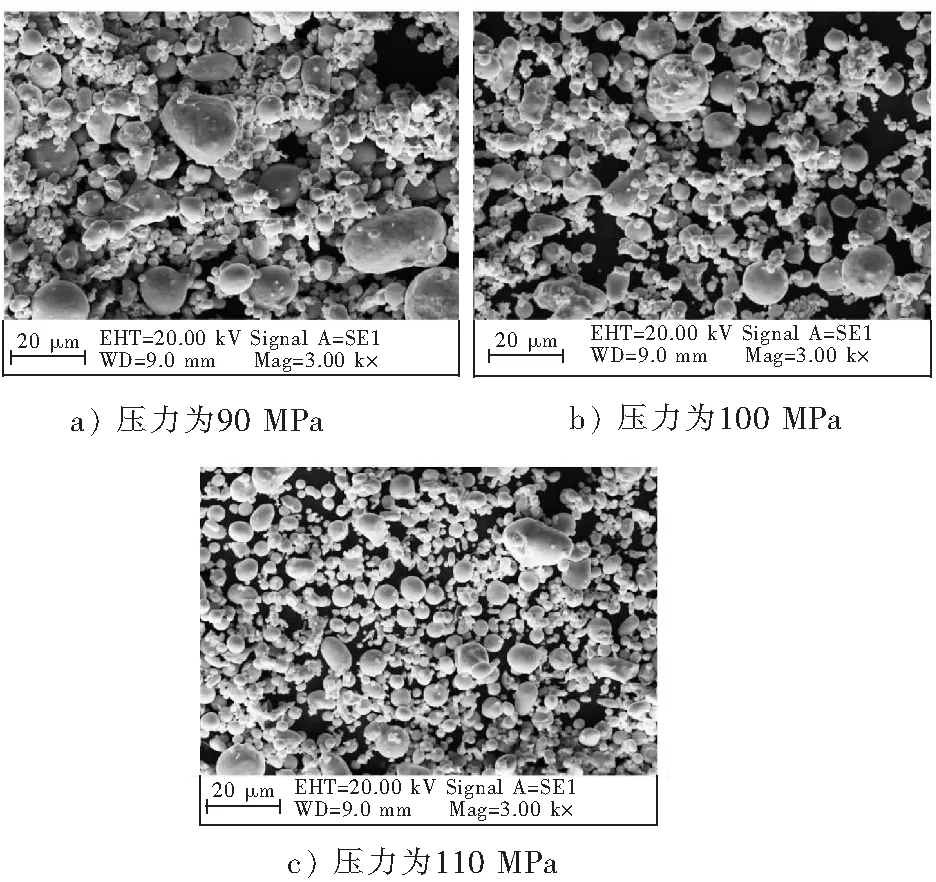

在雾化过程中,当熔融液流与雾化水柱发生撞击后,产生的金属液滴在自由下落过程中的凝固时间及球化收缩时间是粉末的形貌形成差异的决定性因素。当金属液滴的凝固时间发生在球化收缩时间之前,液滴的凝固在完全球化之前已完成,所得的粉末为不规则形状;当液滴的凝固时间发生在球化收缩时间之后,液滴的球化收缩在凝固前就已经完成,所得到的粉末为球形粉末[16]。图3是不同压力下雾化金属粉末的形貌。由图3可知:随着雾化水压的逐渐增大,钴铬钼粉末的颗粒粒径变小,且粉末形貌多呈近球形;这是由于雾化水压的增大,雾化过程中产生的气流和高压水流的动能更多地转化为金属液滴的表面能,产生更大的表面张力,使金属液滴的表面球化收缩时间变短,所以产生粉末形貌呈近球形。

图3 不同压力下雾化金属粉末的形貌Fig.3 Morphologies of atomized metal powder under different pressures

球形粉末颗粒比不规则形状颗粒更适合获得更大的填充,因此其最终产品具有更高的密度。不规则形状的粉末颗粒在脱胶后确实表现出较高的模压强度。此外,与不规则球形颗粒相比,球形颗粒的黏度较低,所以拥有一定球形粉末会使粉末的流动性更好,有益于粉末在注射成形的注塑成形过程中展现出较好的原料成形状态。

3 结 语

本文提出了制备钴铬钼粉末的水气联合雾化工艺优化方案。它结合了水雾化和气雾化的优势,使制得的粉末兼有水雾化粒径小和气雾化球形度好的优点,适合廉价大规模地制取微细球形金属粉末,在实际生产中有广泛的应用前景。

1) 所制备的钴铬钼粉末中位径D50及D90随雾化水压的增加而显著减少,粒径小于25 μm的粉末收得率则显著增加。

2) 随雾化水压的增加,金属粉末粒径越来越小,粉末的氧含量逐渐减少。

3) 水气联合雾化工艺比常规水雾化工艺制备的粉末氧含量低。

4) 水气联合雾化工艺制备的钴铬钼粉末多为近球形粉末,且粉末较细,比水雾化工艺制备的粉末球形度好,比气雾化制备的粉末更细,符合注射成形工艺的标准。

5) 在金属熔炼过程中须选择合适的温度,以减少因过烧和熔炼温度不达标而引起的不利影响。

水气联合雾化工艺未能避免水雾化工艺固有的缺陷,即氧含量过高,氧化物难以去除;本文也只阐述了粉末中氧化物的问题,并未提出解决方案。在未来研究中,将致力于降低粉末氧含量及粉末中的氧化物,进一步优化水气联合雾化工艺。