基于模块化理论的空间管桁架桥梁关键技术分析

王余鹏 韩 伟

(福建林业职业技术学院福建南平353000)

高空桁架栈道地形复杂,山势陡峭,树多林密,环保严格;汽车吊或履带吊无法大面积进场;加之构件涂装采用热浸镀锌;成品保护要求高,构件现场不得焊接,以免破坏涂装;必须经过分段,大部分构件重量在1.5~2.5 T之间,最大重达4.4 t(跨间桁架中部);重量较大,山势陡,不可人工搬运;需要对大的构件进行模块分解与模块集中的动态整合,即分解、预制、运输和吊装[3]。模块景观桥梁按模数加工,根据现场的支架间距直接组装,主要特点如下:采用工厂模块式加工,现场直接安装。相对于传统的桁架式景观桥梁,标准化高、精度高、施工速度快的特点[1]。

1 项目概况

福州左海公园——金牛山城市森林步道及景观工程一标段。分为两期,一期约2 km,二期约1.8 km。包含的内容较为驳杂,主要结构形式为空间管桁架。

2 模块设计

高空栈道由下部支墩和上部桥段组成。支墩支墩座落在桩基础上,分为两节,下节为混凝土柱墩,上节为Y型钢柱。上部桥段采用空间管桁架结构,跨度统一为16 m,由7类基本模块组成,包括3类支撑模块和4类跨间模块(图1所示)。

图1 模块组成示意图

高空栈道上部桥段的主体结构全部采用热浸锌防腐。面板采用25x5钢格栅板,两侧设置铝合金栏杆和不锈钢扶手。高空栈道上部桥段的主体结构全部采用热浸锌防腐。面板采用25x5钢格栅板,两侧设置铝合金栏杆和不锈钢扶手。T1:直线段带悬挑侧翼,5.4 t,1:16;S1:设遮阴雨篷,15.2T,平坡整个高空栈道就是由跨间模块和支撑模块交互组合构成(图2、3所示)。

图2 T1:直线段带悬挑侧翼,5.4 t,1:16 S1:设遮阴雨篷,15.2T,平坡

图3 模块结合示意图

3 施工方案选择

缆索吊装作业是通过双线索道缆索系统,由卷扬机牵引,吊运车将钢构件吊运到栈道施工处上方,然后徐徐下降到栈道钢构处并安装到位。一标段两期工程范围内,共需要19段双线索道缆索系统,共设置38个塔架,每个塔架高度约25 m。以3处靠近道路的栈道作为起点。用汽车吊完成起点栈道的搭设,并安装桥面吊机。纵向轨道间距需保持一致,确保车辆能顺利通行。

桥面结构段分段方式为纵向分段,用汽车吊将桁架模块及钢柱吊至桥面运输小车上,运输小车在桥面轨道上往前开行至桥面吊车附近,由桥面吊车负责吊装。先吊装下一跨钢柱,再吊装下一榀钢柱上方的“支撑模块L1、L2、L3”,再吊装跨间模块R1、R2、S1、T1。

单跨吊装完成焊接后,在刚安装完成的桥面上铺设胎架和轨道,桥面吊机往下一钢柱柱顶行走,另外,小车退回至起点,运输下一榀钢柱和桥段。依此类推,完成下节段钢构件安装。栈道分区域接驳施工,每个区域设置一台桥面吊机系统(包含一台吊机和桥吊运输车)和一台运输小车。根据施工顺序安装进度,用上个区域安装好的桥面吊机将下一待施工区域的吊机和运输小车吊装至指定柱顶位置。构件由吊机接驳。一期工程设有4个接驳点,共需要6套桥面吊设备系统。

通过接驳施工显著缩短货物运输车的开行距离,最远运输路线约200 m,货物运输车的单程开行时间约3~5 min。施工效率显著提升。可供吊机支撑的轨道间距只有1.6 m,即垂直栈道方向,桥面吊抗倾覆力臂仅1.6 m。在作业过程中,其重心偏移0.8 m,吊机将侧翻。支撑模块L1顶面长度仅1.6m,桥面吊机沿栈道方向抗倾覆力臂也较短。为了保证吊架安装过程中不发生倾覆,施工中采用桁架上行移动式吊机抱箍装置[4],有效的保证现场施工安全(图9所示)。

安装支撑模块时,轴向约束释放的一侧必须朝向栈道安装的前进方向。部分跨度大的地段,采取格构临时支撑(图10、11所示)。

生命线采用φ10钢丝绳,每根平台横梁两端竖立高1.2 m的圆管48*3.5(即每隔1.6 m设置)桥面吊机包含“起重设备”及“运输小车”两部分。为满足本工程的施工需要,需满足:

(1)起重设备要求

起重设备的有效工作半径为18 m,臂长要求22 m,且16 m半径位置可吊重2.5 t,8.5 m半径位置可吊重4 t。起重设备应确保在行驶过程中,配重产生的倾覆弯矩不大于80kN.m,在作业过程中,配重可提供的抵抗弯矩不小于200 kN.m。为防止起重设备超载,控制系统内必须包含过载报警系统。在发生超载时,设备会发出声光报警。在控制系统中还需要设置整机垂直控制报警装置,要求整机倾斜重心偏离吊机中心范围即刻报警并且停止工作。桥面吊机安全特点:制动器管理、急停保护、超速保护、超程保护、电机保护、防雷保护、大风报警。

(2)运输车要求

运输车分为桥吊运输车和构件运输车两类,最小行驶速度应大于20 m/min。桥吊运输车限定采用两轴四轮,轴距不超过为1.6 m,构件运输车不限,且两类运输车的轮距均为1.6 m。要求两类运输车均能在1:16坡度,转弯半径6m的轨道上平稳、安全行驶,应考虑车体水平自动调整、运行防滑、停止防滑、失电防滑、防卡轨等措施。构件运输车应满足在本工程轨道上安全运送构件的要求,构件最大长度7.1 m,最大宽度3.0 m,最大高度1.2m。两类运输车的能源应采用便于充电的安全蓄电池,蓄电池应可供给运输车满载连续使用8 h,且蓄电池应便于替换。运输车配备完善的报警系统,包括运输车侧翻报警、故障报警、电压降低提醒报警(低于最低运行电压启动失电防滑系统)、过载报警,以及其它需要报警提醒的项目。

根据上述实测值(图4),可以求出桥面吊(不含配重)自重约9.44 t。吊机大臂幅度约8 m时,桥面吊偏心矩为4.6 Tm(偏向大臂方向)。桥面吊安装配重后,吊机自身(大臂幅度约16 m)与配重(配重臂2.5 m)产生的弯矩近似平衡。配重在工厂实测重量为3.6~3.8 T,配重弯矩约9 T m,桥面吊自身偏心矩亦为9 Tm。进行了吊重试验,吊重2.4 t(13.0 m吊装半径),全方位旋转,设备系统运行可靠,满足方案吊装条件要求。

图4 桥面吊现场安装配重实测

4 施工验算

为了确保本项目的现场实施,根据设计图纸建立了一标段一期结构的整体模型,对本项目桥面吊机施工时对栈道主体结构和下部钢柱进行了工况验算和分析。验算及分析主要包含以下内容:

(1)吊装阶段荷载分析

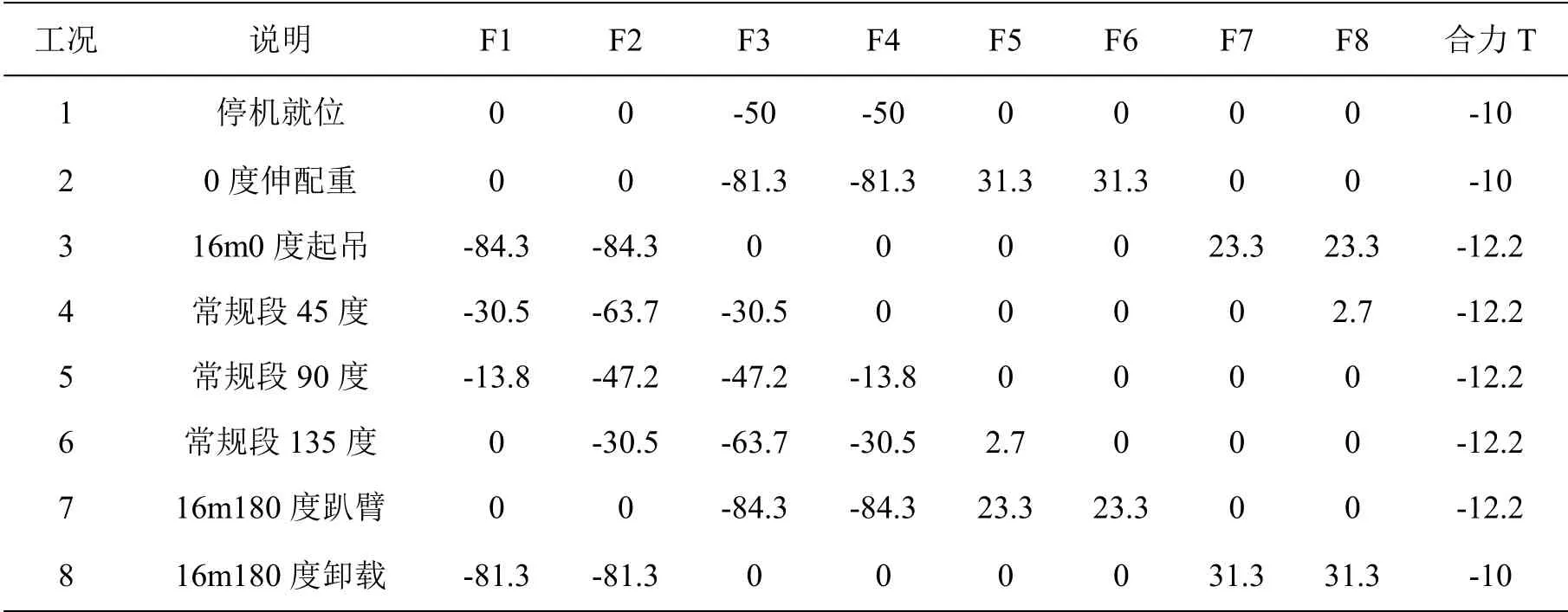

选择整个桥面吊吊装施工中出现的最大倾覆弯矩(即力臂吊重最大),并考虑吊装施工的8个工况,可求得的柱顶模块各节点承受的集中荷载(见表1)。

图5 柱顶模块各节点受力图

表1 各施工过程中的停机点反力

(2)吊装工况施工验算:

模块吊装作业中不存在接驳吊车的情况,且采取隔跨吊装,故取弯弧段与直线段中较不利位置进行吊装过程分析。

其中:吊机停在相邻桥段为平滑弯弧段;

吊机停在相邻桥段为小角度弯弧段;

吊机停在相邻桥段为直线段;

以上3个较不利情况能包含整个贴地模块桥面吊施工的最不利情况。经验算3个较不利情况下的模块构件最大应力比为0.52,满足规范要求。

5 结语

通过实例分析,模块化理论是指导模块景观桥梁标准化、集成化的设计、生产、建造的有效方法。分模块计算可提高节点验算精度,尤其是吊装阶段计算各节点所受荷载,准确度高。所有工况必须选择施工中若干受力较不利的情况进行分析验算,提高验算的可靠性。有施工工况计算必须在凝土柱及桩基础承载力验算满足荷载要求下进行,本文为突出空间管桁架结构,并未进行此项目进行分析和计算。