海上风力发电复合筒型基础拖航稳性研究

倪道俊,肖瑶瑶

(三峡新能源阳江发电有限公司,广东阳江 529599)

海上风电机组制造技术日渐成熟,制造成本和安装水深成为人们考虑的两个重要因素[1-2]。风电机组基础建造和安装的费用在总造价中占很大的比重,并且随着工作水域水深的增加,海上风电基础结构的制造和安装也面临着很大的困难,这同样会增加基础结构的造价[3-5]。大尺度复合筒型基础可以实现高效益、低成本的建造理念,包含设计、运输及安装等一系列完整的技术方案。复合筒型基础为宽浅式设计,顶板上接弧形过渡段[6-7],如图1。该基础通过拖船进行拖航浮运,在安装及拖航过程中,为保证施工的安全可靠性,必须对复合筒型基础在安装以及拖航过程中的稳性进行检测研究。

图1 复合筒型基础Fig.1 Composite bucket foundation

THIAGARAJAN通过模型试验与理论分析的方式对气浮结构在浅水中的运动响应做了对比,得出实验趋势与理论值相吻合,气垫的存在增加了浮体的纵摇响应,但是对垂荡响应影响很小的结论[8];LEE研究了带有气垫的大型浮运结构的动力响应,导出了刚体运动和广义模态的运动方程[9];别社安建立了分析气浮结构静稳性的理论方法,对气浮结构的小倾角稳性进行了分析[10];刘宪庆通过对气浮结构的不同状态进行受力分析,提出了单个气浮结构进行分舱会增加浮稳性的作用机理[1];闵巧玲通过对复合筒型基础拖航浮稳性的研究,得出复合筒型基础的纵摇固有周期、压载会随着基础吃水深度的增加而变大的结论[6]。

综上所述,复合筒型基础在安装及拖航过程中的稳性至关重要。因此,对江苏响水风电场25#机位复合筒型基础的安装与运输进行了检测。25#机位复合筒型基础与安装船绑扎连接后,在码头采用650 t履带吊依次吊装三节塔筒,于2017年6月8日上午9时启程离岸,经海上浮运至设计机位,于2017年6月12日晚间8点30分开始沉放作业。整个拖航过程持续约108 h。在这一过程中,对风机塔筒吊装时复合筒型基础倾角进行检测,对拖航过程中船筒间相互作用力、安装船倾角、复合筒型基础筒内液面进行监测。

1 实验设备

1.1 一体化运输安装船介绍

复合筒型基础通过一体化运输安装船进行运输。风电机组可在一体化运输安装船上进行吊装以及测试,该船船头、船尾呈凹型,便于安装复合筒型基础,船体中间则是桁架结构,保持安装风机塔筒运输过程中的稳定性,如图2。整体结构参数见表1。

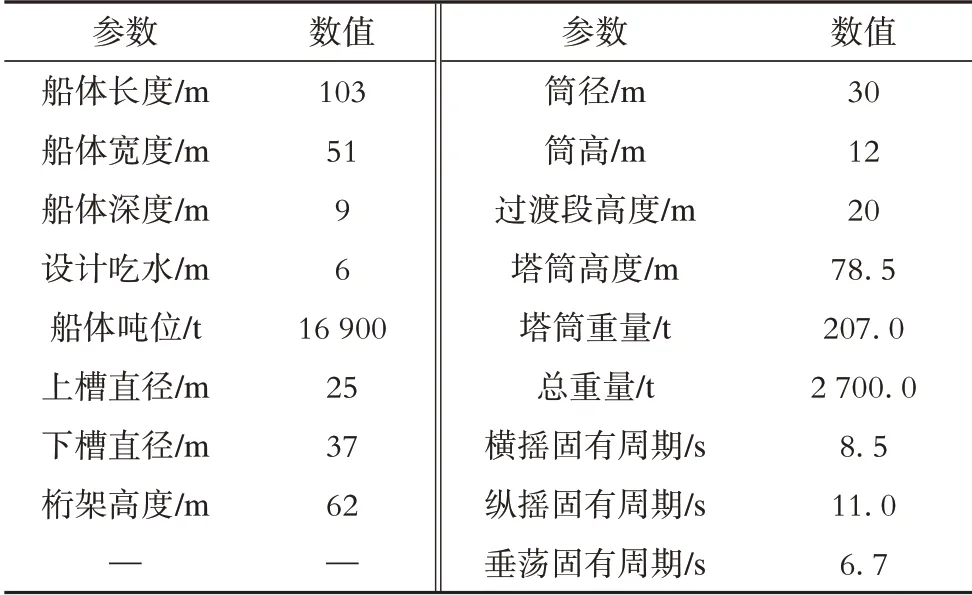

表1 整体结构参数表Tab.1 Overall structuralparameters

图2 一步式运输安装船Fig.2 One-step transport installation ship

1.2 传感器安装

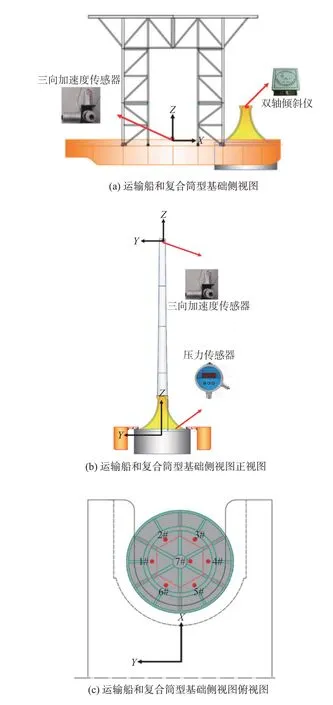

在塔筒顶端安装一个三向加速度传感器,以检测叶片吊装时基础的倾角;在复合筒型基础的上翼缘安装一个双轴倾斜仪,以监测结构运输过程中的横摇和纵摇角度;在七个舱室的顶部、船筒之间分别安装压力传感器,用来检测内部空气压力以及船筒间相互作用力;在拖航过程中,运输船中心安装加速度传感器,筒内安装雷达液位计,分别用来测拖航过程中船体的运动特性以及筒内液面高度。传感器具体安装布置方式见图3。

图3 传感器布置形式Fig.3 Sensor layout

2 结果及分析

2.1 塔筒吊装过程中复合筒型基础的运动特性研究

风电整机塔筒的吊装是风电整机施工的重要环节之一,也是风电整机浮运之前的最后一个环节,风电整机吊装的稳定程度决定后续拖航过程中整机的稳定性、拖航是否能顺利进行,所以要对吊装过程中复合筒型基础的稳性进行监测。

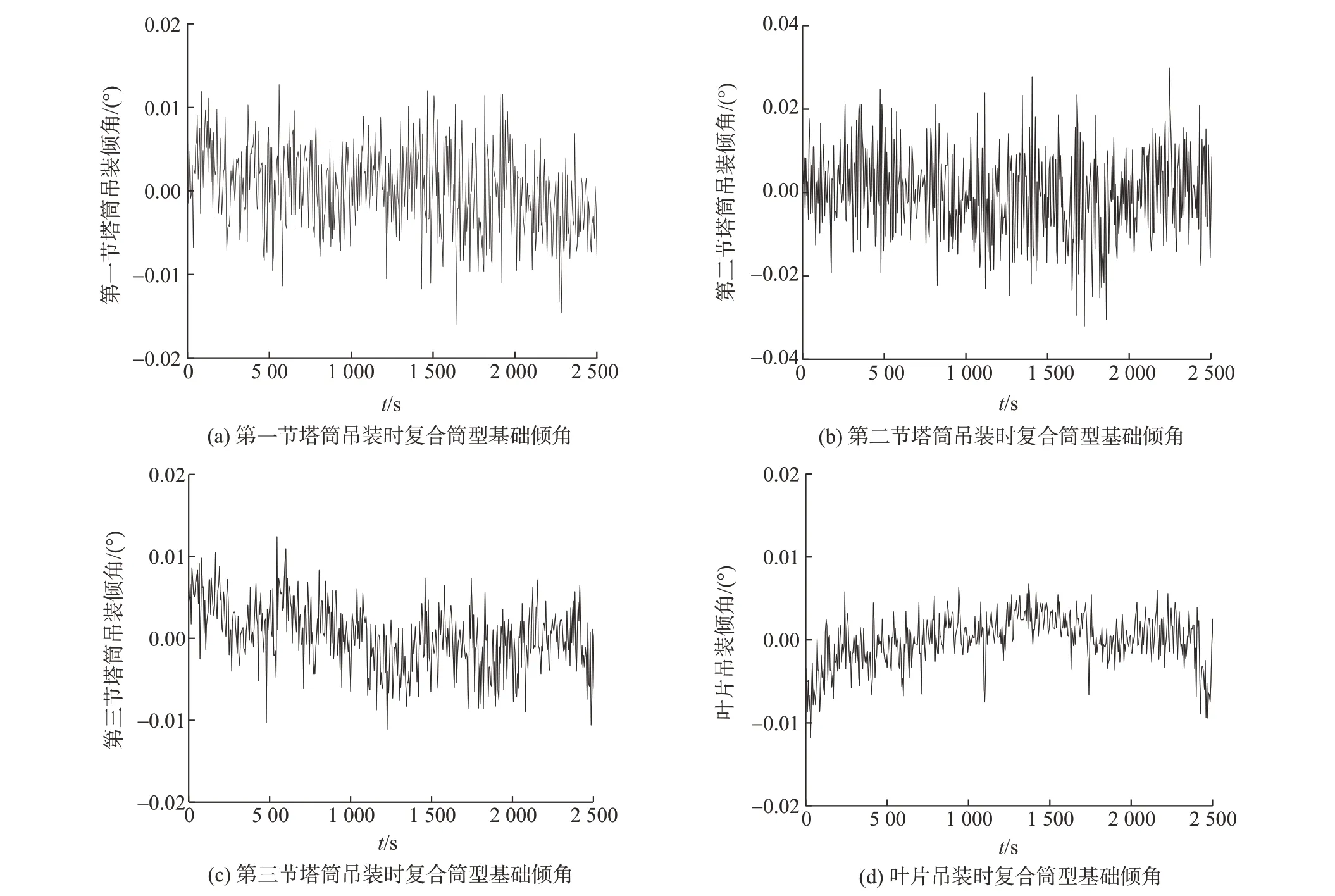

塔筒吊装施工在码头进行,采用650 t履带吊依此吊装三节塔筒以及叶片,吊装期间,对复合筒型基础的倾角进行检测。监测结果如图4。

图4 三节塔筒及叶片吊装时复合筒型基础倾角Fig.4 Inclination angle of composite cylinder foundation when lifting three tower cylinders and blades

从图中可以看出,风机塔筒及叶片吊装时,复合筒型基础呈现不规则摇摆,其中第二节塔筒吊装时复合筒型基础摇摆幅度最大,最大倾角达到了0.03°,而叶片吊装时复合筒型基础摇摆幅度最小,最大值也仅为0.012°。可见吊装的部件越大越重,复合筒型基础摇摆幅度也就越大。而三节塔筒与叶片吊装期间,复合筒型基础倾角始终小于0.04°,因此可以说明复合筒型基础在吊装过程中具有较好的稳定性。

2.2 拖航过程中船筒间相互作用力研究

拖航过程是风电整机浮运的核心过程,在期间会遇到不同程度的波浪力等外荷载,从而影响运输船、复合筒型基础的稳定性,要保证风电整机的一体化运输,确保拖航过程中运输船,筒型基础紧密贴合不分离,运输船和筒型基础之间必须保持一定的作用力。船筒间相互作用是保证一体化运输的重要指标。

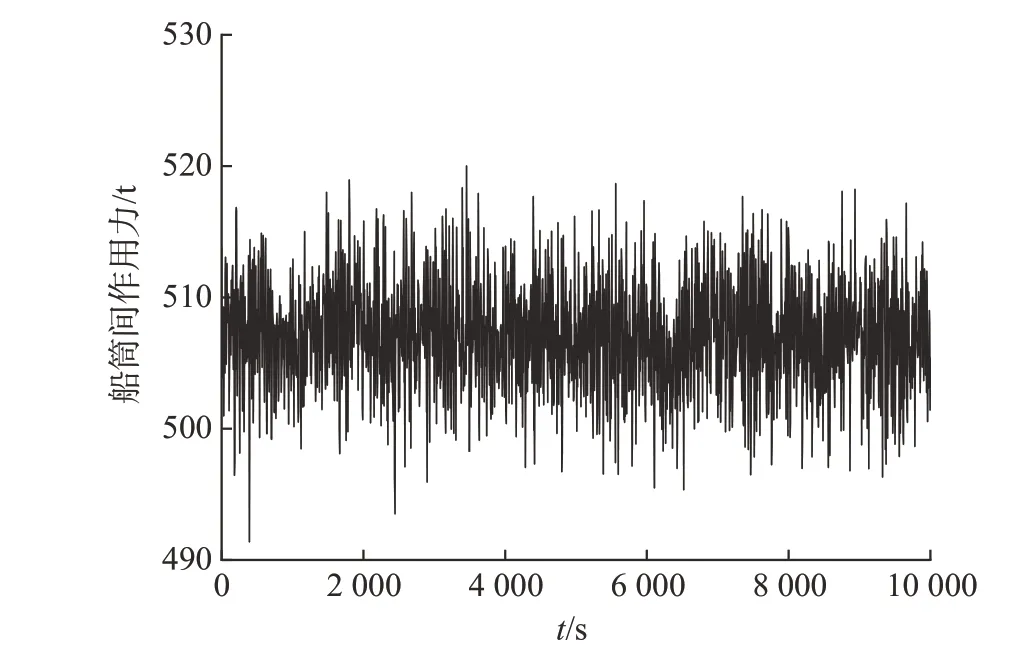

25#复合筒型基础拖航时,根据拖航经验,采取500 t船筒间作用力作为控制标准。监测结果如图5。

由图5可以看出,在拖航过程中,船筒之间的作用力随着波浪的变化而变化。整个的时间历程中,船筒之间仍有490 t以上的结合力,说明船筒之间结合得足够紧密,且船筒间作用力波动不超过30 t,说明两者之间的接触稳定。

图5 拖航过程中船筒间作用力Fig.5 Interbarrelforce during towing

综上,复合筒型基础一步式安装法能够满足拖航过程中船筒不脱开的要求,保证了一体化运输的稳定性。

2.3 拖航过程中船体运动特性研究

拖航过程中,风电整机的浮运特性也是研究的重点。不仅要保证复合筒型基础拖航过程中的稳定性,也要确保拖航期间运输船也具有相应的运动特性,上一节的分析可以看出,在拖航过程中,复合筒型基础与安装船之间始终保持500 t左右的相互作用力,因此可认为船筒运动同步。

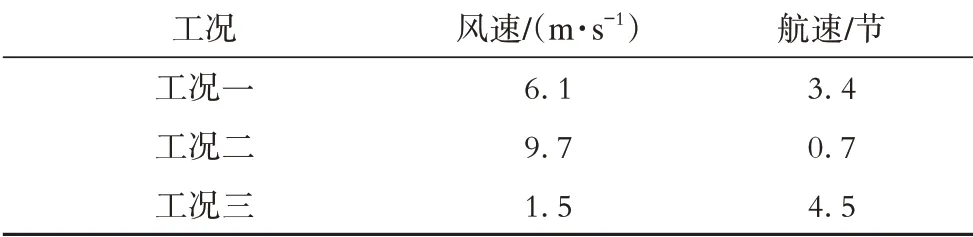

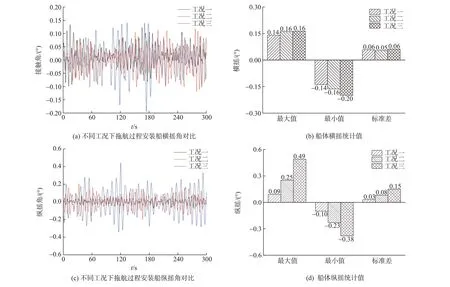

为了避免现场施工工况复杂的现象,通过控制航速,在不同时间测得不同风速,选取了三种不同工况,见表2。利用倾角仪对安装船倾角进行检测。监测结果见图6。

表2 设计工况表Tab.2 Design condition table

从图6中可以看出,在拖航过程中,安装船横、纵摇角度随着波浪周期振荡,工况一下横摇角最大幅值为0.144°,纵摇角最大幅值为0.094°;工况二下横摇角最大幅值为0.161°,纵摇角最大幅值为0.248°;工况三下横摇角最大幅值为0.2°,纵摇角最大幅值为0.48°。风速和航速对安装船的横摇角度影响均不明显,而对纵摇角影响明显,其中,工况三相比工况一,风速减小到工况一的1/4,航速仅增大了32.3%,而安装船的纵摇角最大幅值增大了410.6%,可以推断航速的增大对船纵摇角的增大起着明显作用。三种工况相比而言,工况一的运输过程最为稳定,即适中的风速和适中的航速条件为理想拖航环境,风速、航速单一因素的增加均会导致运输过程稳性很大程度降低。安装船在三种工况下的摇摆角度始终不大于0.5°,而由于船筒运动同步,复合筒型基础也与安装船有着相同的倾角,说明复合筒型基础及安装船在拖航过程中具有较好的稳定性。

图6 船体运动特性监测数据Fig.6 Monitoring data of ship motion characteristics

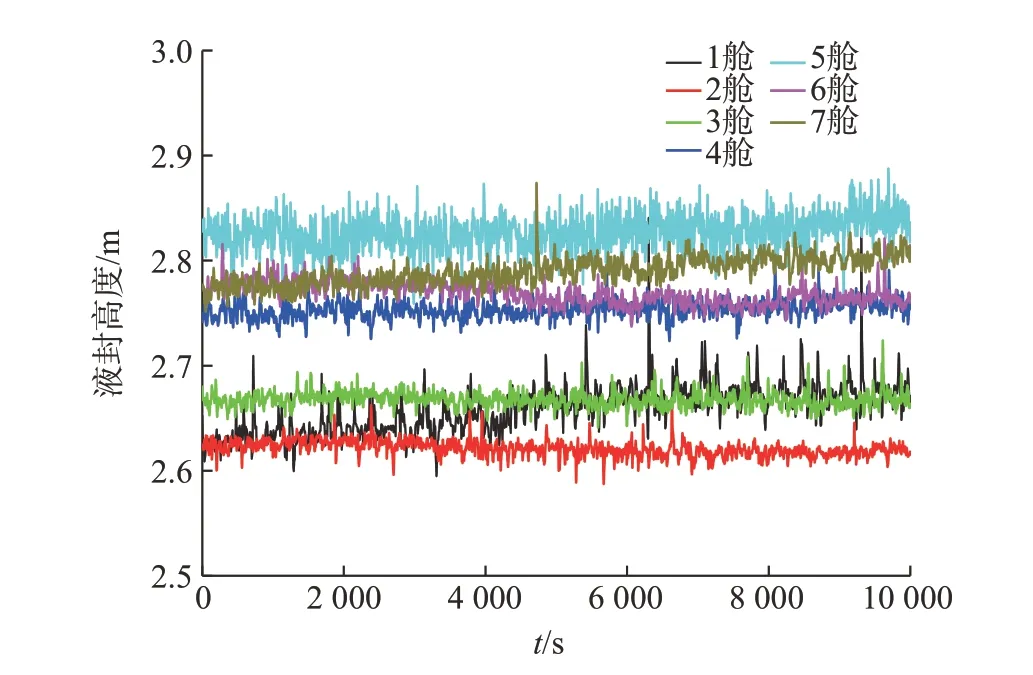

2.4 拖航过程中筒型基础内液位研究

复合筒型基础是一种气浮结构,具有自浮稳性的优点,在拖航过程中,筒内的液面是不断变化的。除了保证船筒的一体化运输和船筒的稳定性以外,要保证复合筒型基础提供比较稳定的浮力,这就必须保证复合筒型基础内部具有一定的液封高度。因此,对复合筒型基础的筒内液封高度的监测也至关重要。监测结果如图7。

由图7可以看出,复合筒型基础在拖航过程中,筒内各个舱的液封高度不同,但是均随着波浪在原始液封高度附近呈现周期性变化,筒内液封高度始终大于250 cm,能够保证筒内气体不逸出。且筒内液面波动始终在10~20 cm以内,能够提供比较稳定的浮力,说明复合筒型基础在拖航过程中具有较好的稳定性。

图7 筒型基础拖航过程筒内液封高度Fig.7 Liquid sealheight in cylinder during tugging process of cylinder foundation

3 结 论

通过对塔筒吊装以及拖航过程中结构倾角、动力特性以及筒内液面高度监测结果的分析,得出以下结论:

1)塔筒、叶片吊装过程中,复合筒型基础最大倾角小于0.04°,可以保证吊装过程中的稳定性。

2)拖航过程中,船筒间作用力在初始作用力500 t左右摆动,且波动不大,船筒紧密贴合,而且船体横纵摇角度在三种不同工况下也能保证较好的稳定性,可以保证拖航过程中船体及复合筒型基础的整体稳定。

3)拖航过程中,复合筒型基础7个舱室内液面均大于250 cm,且波动不大,可以保证在整个拖航过程中提供稳定的浮力。

综上所述,复合筒型基础在吊装塔筒、叶片以及通过一体化运输安装船拖航工程中始终保持一个稳定的形态,这就为之后复合筒型基础的设计、施工提供了可靠性分析,同时,在同类型浮体的施工安装中也具有一定的参考价值。