原烟配方高架库出库效率的提高及应用

文/陈清柏 黄恩华 黄长庚 李寅 张望兴 贾文平

原烟配方高架库介于生产线的铺叶工序与润叶工序之间,当整个批次烟叶从铺叶全部入到高架库后,才能出库生产,作为打叶复烤生产的源头,原烟配方高架库如果不能保证出库效率,就无法保证生产有序进行。但是投入使用以来,使用频率高,设备故障率高,有效作业率低,致使高架库出库效率低,箱数量不足,严重影响生产。近年来,在各种系列高架库出库研究方面,王彦蘅[1]通过QC小组课题,通过优化算法、增加光电解决了任务分配不均、订单间隔长、扫码错误的问题,提高了成品高架库日均出库量;方利梅[2]等人研究过片烟烟包排序出库功能设计与实现的课题,解决了多条生产线同时排序出库的问题;刘振亚[3]等,通过找出快速调整认址片高度和改变堆垛机货叉取放货时的光电激活条件,解决了堆垛机在取放货过程中存在堆垛机货叉触碰货盘的故障问题;杨晓宾[4]通过线外辅助系统完整全面地对整个配方批次全生命周期中的各个过程进行描述,实现与实际物流运转情况的双向核对和自动化的质量隐患报警,解决了配方库的出入库作业效率;郭彦[5]通过对缓存区进、出料条件进行重新定义和更改,解决了原料高架库单批次投料烟包数量增加造成的缓存区不能正常给后序供料的问题。基于此,本文结合公司原烟配方高架库运行情况,通过对现场、设备和现用程序的分析,提出并实施改造,提高原烟配方高架库出库效率。

一、现状分析

1. 原烟配方高架库出库流程

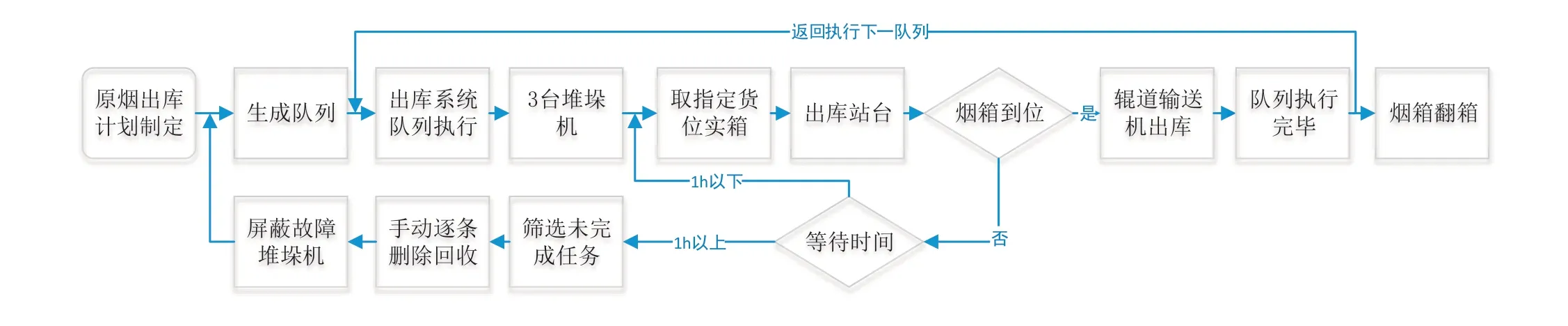

配方高架库自动化物流系统中,采用烟箱唯一编码的方式,由计算机系统管理编码和承载物料的装载关系,使用RFID识别器对编码进行识读和检查。原烟配方高架库出库涉及七个流程中的实箱出库翻箱和空箱返回两个流程[6]。

(1)实箱出库翻箱流程

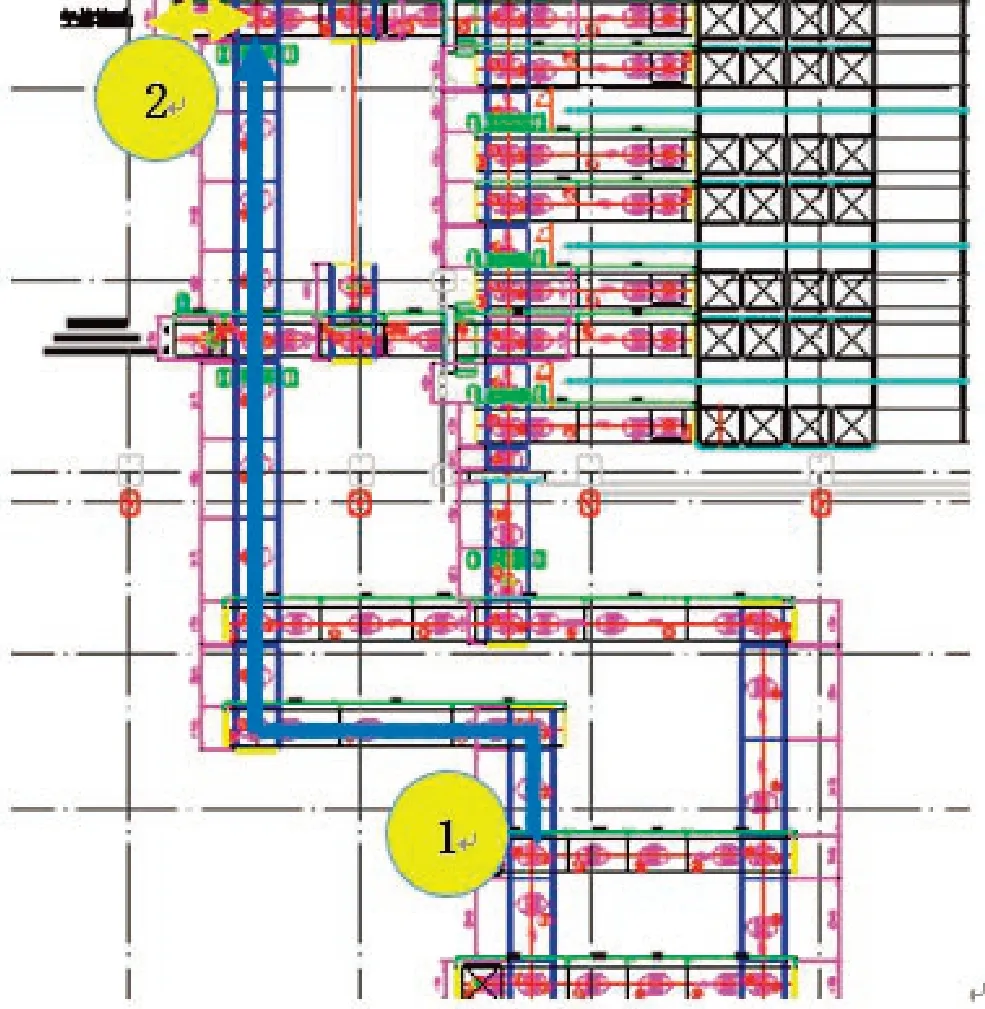

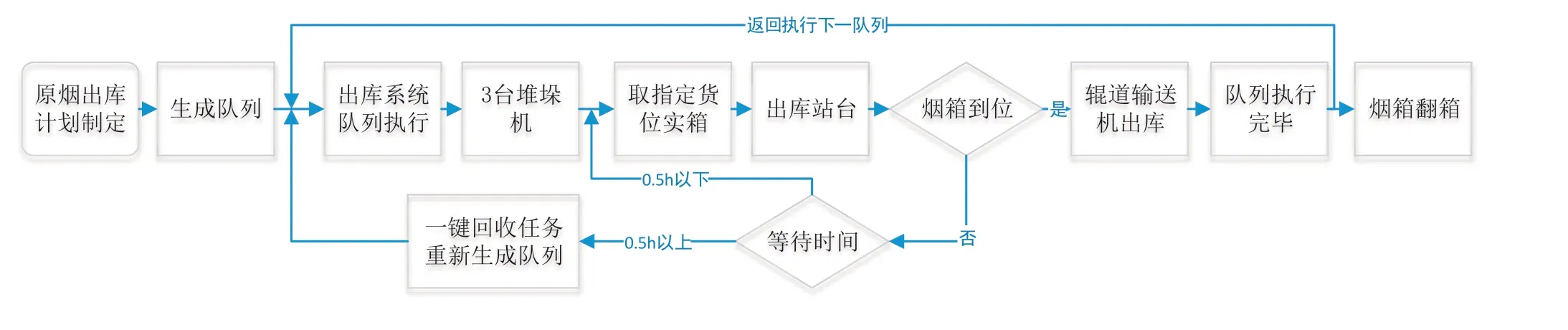

由图1可见,下游生产投产时,高架库出库系统根据投产计划和化学成分指标,生成队列出库,堆垛机取指定货位实箱到出库站台,由输送系统输送到信息确认站台1,经RFID信息确认后,输送到站台2,RFID信息确认后,输送到翻箱站台3,RFID确认后,等待翻箱;为了保证翻箱的连续性,在翻箱站台前设计有3个缓存工位,当有一个空位后,系统即可安排实箱供给。

图1 实箱出库翻箱流程

(2)空箱返回流程

由图2可见,翻箱后的空箱通过RFID清除数据,空箱由输送系统输送到视频检测工位检测,根据检测结果,进行烟箱再次供装箱使用或直接送回库区存放回库操作。

图2 翻箱后空箱返回流程

2. 存在的问题

2017年需要使用配方高架库的原烟加工量占全年加工量的65.0%,第一个月(9月1日到9月20日,20天)配方高架库运行时间467.78小时,烟框出库有效时间437小时,故障时间达30.78小时,设备有效作业率只有93.42%,出库总量19577箱,折算每天每小时平均出库量44.8箱(13440kg),存在原料保障供应不足的现象。

通过现场调查,高架库出库过程中发现以下几个问题:一是辊道输送机漫反射光电管无动作,显示辊道输送机上有烟箱,辊道移载机空转运行,后面的烟箱就无法输送。二是输送机上的烟箱棱角处易顶住导条内侧尼龙条,导致烟箱卡死,输送机停止输送,需要3个人以上摆正处理,时间较长。三是生产线下一批次需出库烟的首箱前只有三箱的位置,缓冲区少,等待时间较长,造成时间浪费。四是系统设置存在缺陷,功能不够完善,比如部分设备操作设置不理想,增加烟箱则输送时间浪费;发生故障时,由于连锁设备多,程序运行繁琐、不简便,故障处理时间变长等。对以上问题的故障点进行汇总、分类,见表1。

由表1可见,高架库出库故障点主要分布在辊道输送机光电管误动作、箱数卡死、换批次出库等待时间长、堆垛机不动作、网络中断和系统故障等上,其中辊道输送机光电管误动作、箱数易卡死故障时间76.1小时,占总故障时间的79.3%,这两类故障频次在总故障频次中占比达90.8%。可见,辊道输送机光电管误动作、箱数卡死等问题,是设备故障率高的症结所在,造成高架库出库效率低。

表1 第一个月故障点情况

二、改进方法

辊道输送机光电管误动作、箱数卡死等问题,通过立项排查和验证,辊道输送机漫反射光电管位置改进,输送机挡边机构改进和出库站台改善,可减少出库故障时间,增加高架库出库烟箱数量,提升高架库出库效率。结合高架库出库工艺流程,程序控制完善,进行系统部分功能完善和部分设备功能增加及优化,挖掘设备潜力,操作简便,减少时间浪费,有利于高架库出库效率提高。

1.辊道输送机漫反射光电管位置改进

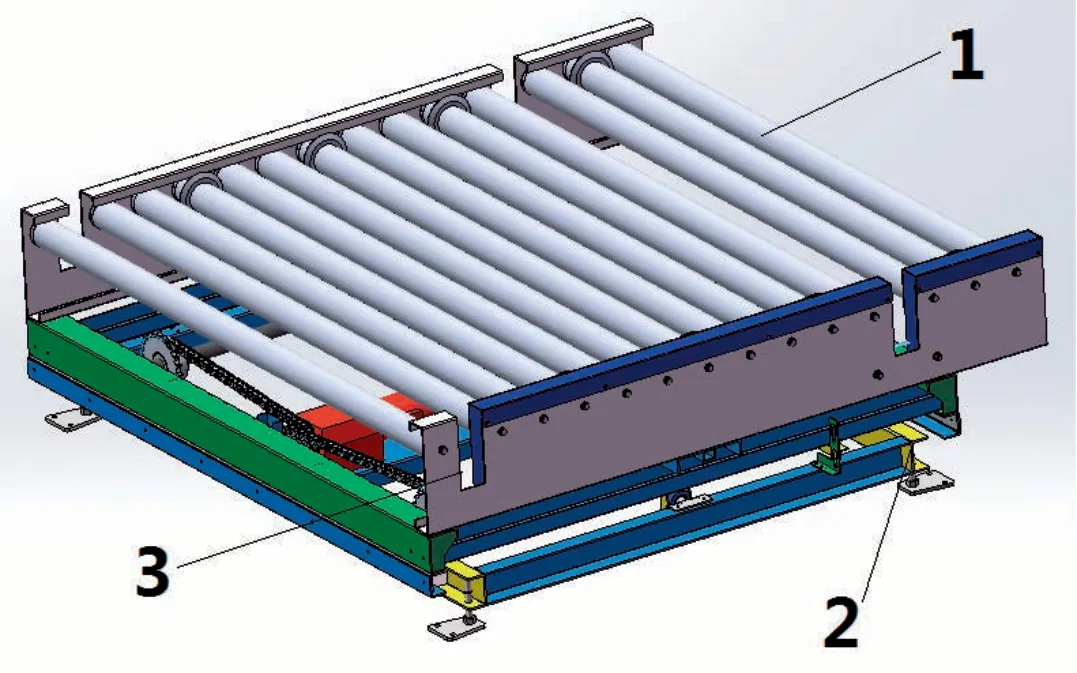

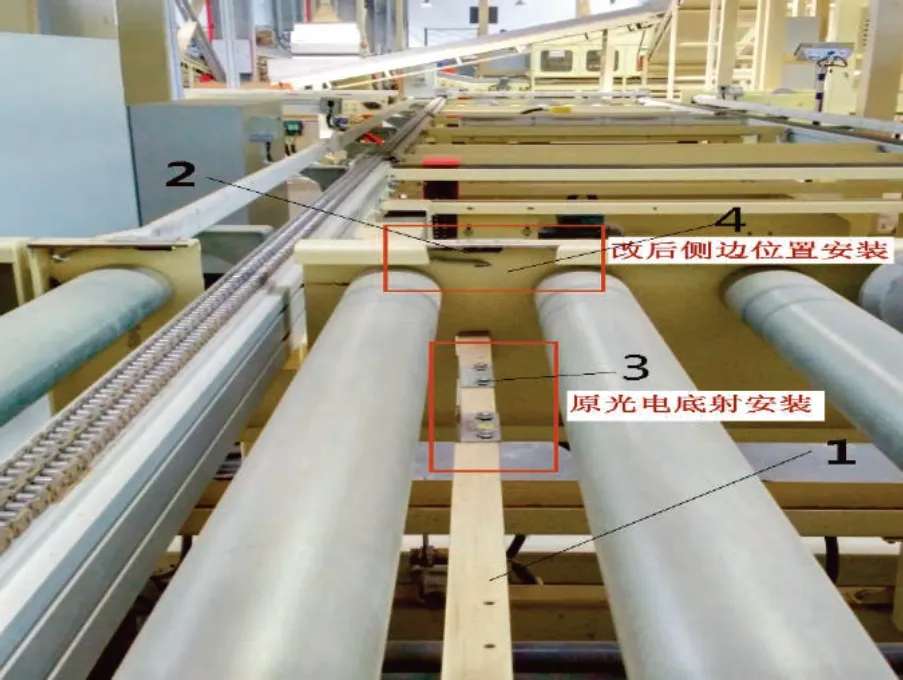

辊道移载机是烟箱输送系统的重要环节,主要由上部的辊道输送机和下部的升降驱动装置组合而成(见图3),其启动和停止通过安装在辊道输送机的光电支架上的漫反射光电管检测烟箱完成。烟箱输送过程中,会带动一些粉尘,粉尘直接落在水平面上的光电管上,当灰尘积压过多,相应的探测器灵敏度会因此而降低,产生误动作,后面的烟箱就无法输送,需要人工清理粉尘后,光电管显示正常。基于此将更换光电管安装位置,选取辊道输送机的后侧边位置(见图4),将光电管发射面垂直安装,并选取原安装位置的两组光电管每两小时清理一次与未清理两组和改进后垂直面安装的两组进行3天对比试验,试验结果见表2。

图3 辊道移载机示意图

图4 光电管安装位置示意图

由表2可见,原安装位置的每两小时清理两组光电管平均误动作频次比未清理的减少了9次,改进后垂直面安装的误动作频次为0,光电管误动作消除。因此,漫反射光电管位置更改,烟箱经过后,带动的粉尘不易在垂直的光电管上积堆,漫反射光电管工作正常,故障点消除,可以保证辊道移载机正常工作。

表2 改进前后光电管误动作频次

2.输送机挡边机构改进和出库站台改善

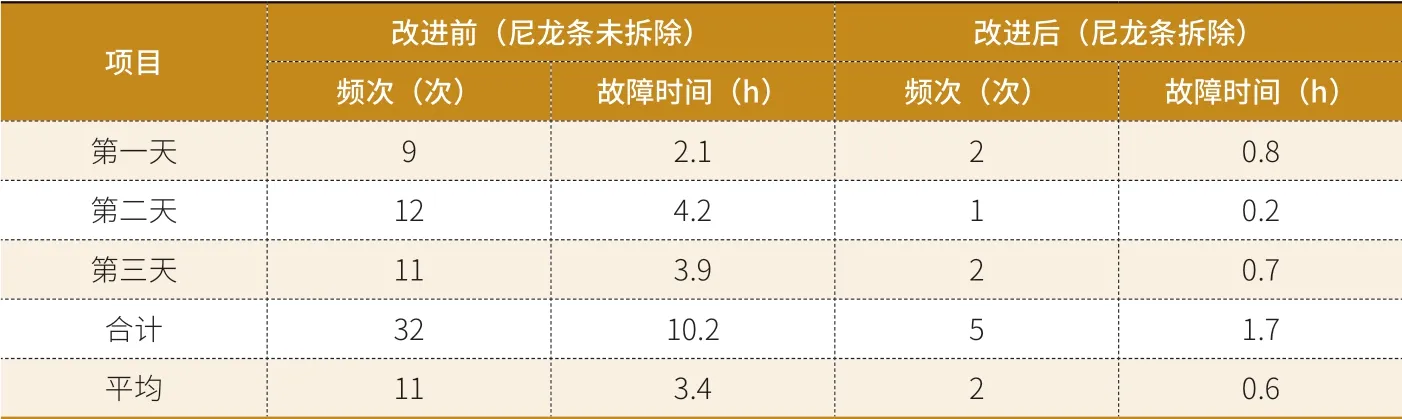

链式输送机均装有挡边机构,由导条和尼龙条组成,尼龙条粘贴在导条上(见图5),材质为塑钢。烟箱为不锈钢材质,当烟箱位置左右歪斜时,烟箱棱角处易顶住尼龙条,由于烟箱与尼龙条材质强弱不一样,烟箱棱角较为锋利,尼龙条直接被吃住,导致烟箱卡死,需操作人员人工将箱数位置导正,而烟箱毛重达450kg左右,需要3个人以上处理,处理时间较长。基于此,综合考虑导尼龙条材质硬度远低于烟箱,导条材质硬度与烟箱的相当,将导条上的尼龙条拆除,可减少类似故障的发生。选取两台链式输送机进行3天改进前后对比试验,试验结果见表3。

表3 改进前后发生烟箱卡死次数

图5 挡边机构示意图

由表3可见,改进后发生烟箱卡死平均次数比改进前减少9次,平均故障时间减少2.8小时。因此,将输送机两侧挡边机构的尼龙条拆除(见图6),可降低烟箱卡死次数,减少故障时间,有效时间内提高烟箱输送量。并对进出库系统中的出库站台进行改善,在出库站台四个角落增加导流块,保证烟箱出库时,在导流块作用下摆正烟箱,可降低烟箱棱角处易顶住尼龙条的情况发生。

图6 出库站台示意图

3. 系统程序控制完善

(1)出库待料缓存站台前移

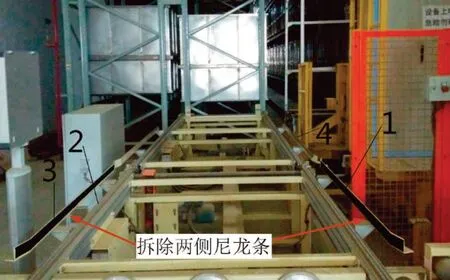

由图7可见,批次出库烟首箱系统默认在1143站台,批次出现缓冲为1141——1143站台。每批次入预混柜后,若生产线上的上一批次未出完物料,下批次出库烟首箱在1143站台,只有三个站台的位置,缓冲区少。由于首箱离翻箱喂料机等待翻箱有12个站台,路程很远,存在过程输送时间上的浪费。基于此,将批次缓冲站台前移至1156站台,首箱由原来的1143站台改成1156站台,离翻箱喂料机等待翻箱缩短为5个站台,这样批次出库烟增加了7箱缓冲,离翻箱机距离也缩短了7个站台,经过测算,每批一个小时出库可增加4分钟缓冲,即可弥补故障时间4分钟。

图7 烟箱缓冲区和站台示意图

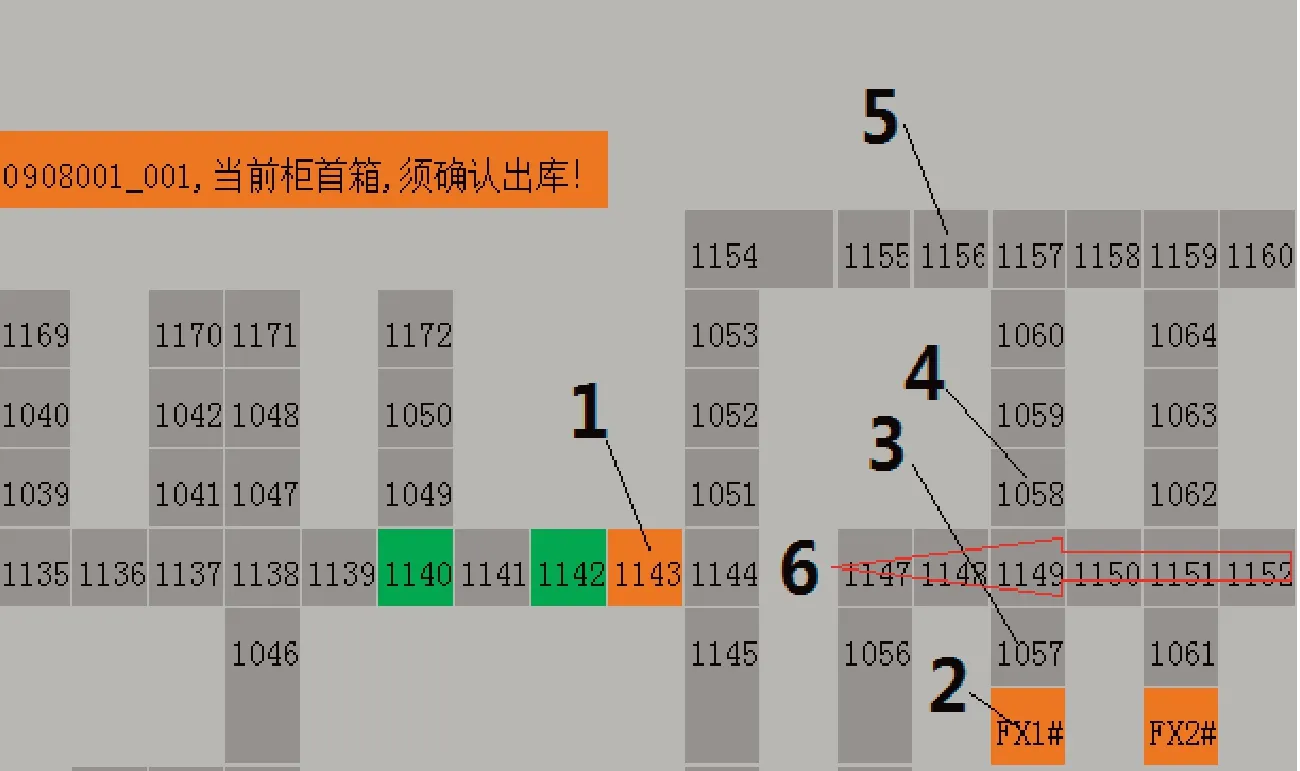

图8 (a) 完善前原烟出库计划执行流程图

图8 (b) 完善后原烟出库计划执行流程图

(2)在原烟出库计划界面增添一键“回收任务”功能

正常生成队列出库时,5台堆垛机都在执行出库计划,一旦有一台堆垛机出现故障,其后面任务就要等待执行;若该台堆垛机故障处理时间长,操作人员需要筛选未完成任务,手动逐条删除,再屏蔽故障设备,进行重新生成队列出库,操作繁琐且耗时达1小时左右。因此,在原烟出库计划界面增添一键“回收任务”功能,通过一键 “回收任务”,即可重新生成队列出库,这样简便操作,又可减少时间的浪费。

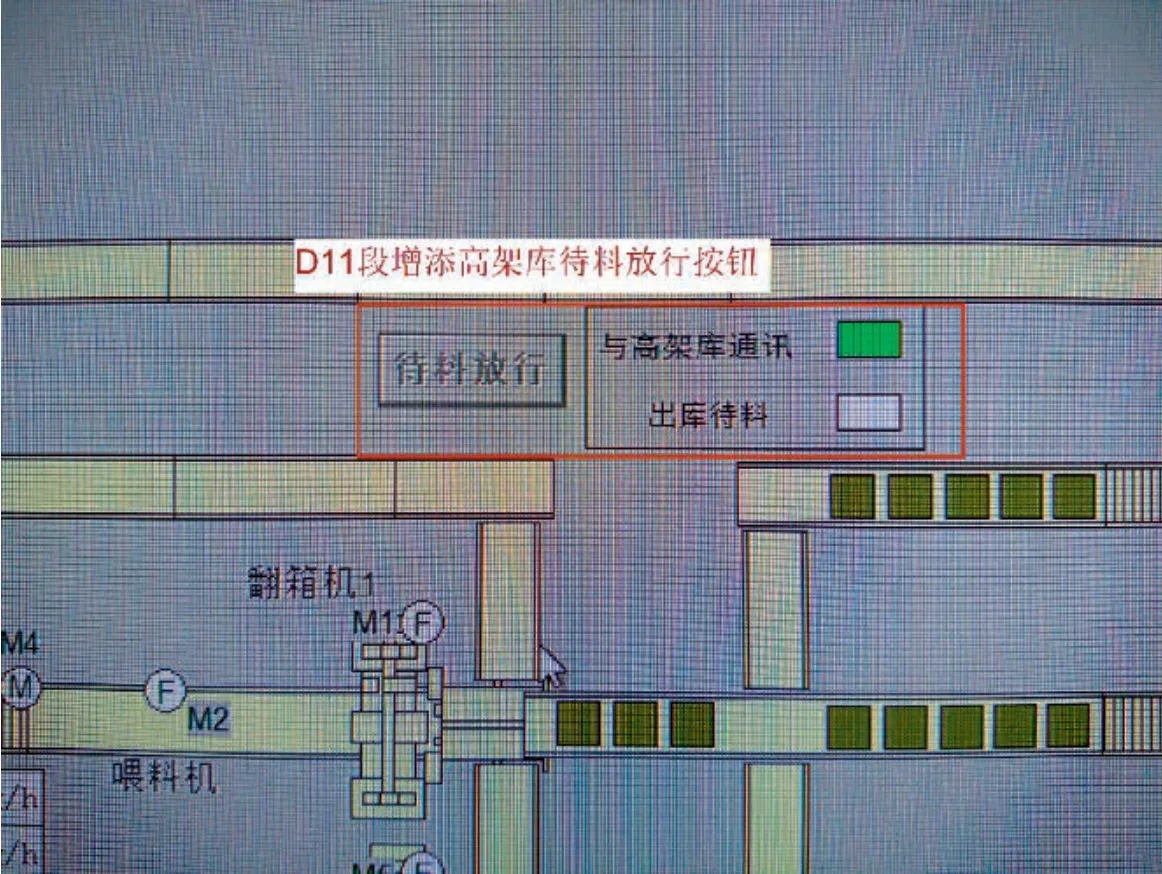

(3)翻箱喂料机的翻箱机功能增加和优化

正常情况下,1号翻箱喂料机的翻箱机出口处顶升设备的初始状态处在高位,通过运行程序上,将高位改变为低位,可减少1号翻箱机翻箱完成空箱出来的等待时间;并将3台翻箱喂料机的翻箱机每个汽缸执行前后时间优化为0.5秒,减少汽缸执行前后时间浪费,结合翻箱机设备状态信息在下一道工序操作屏上,该工序距离翻箱机有300米,距离较远,在现场显示屏和控制柜旁增添触摸屏显示设备状态信息(见图9),帮助故障排除,并将换柜 “待料放行”操作增加至润叶操作站(见图10),实现每柜之间无缝出料,提高生产流量稳定性。改进后,翻箱喂料机翻箱时间缩短,运行效率提高;出现翻箱喂料机故障时,维修人员能够及时查找故障点,减少处理故障信息传递等待的时间,可提高维修效率。

图9 现场显示屏图

图10 下一道润叶工序操作屏信息图

三、应用效果

1. 试验设计

材料:当年11月1日至20日加工的烟叶原料;

设备和仪器:原烟配方高架库和秒表;

方法:每天2班制,20个工作日,对改造后出库有效作业和烟箱情况进行统计。

2. 数据分析

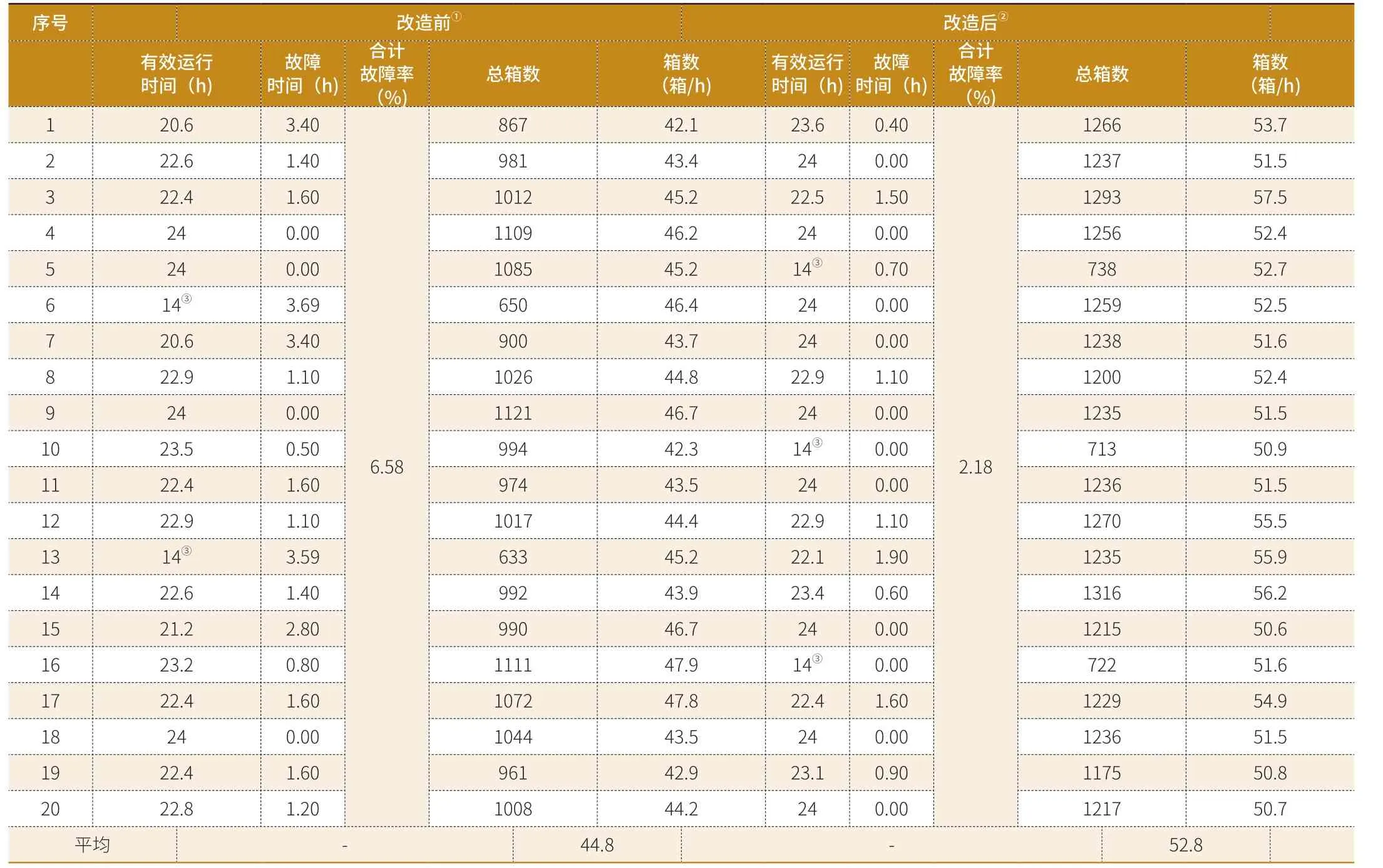

由表4、表5可见,改造后出库故障率由6.58%降低到2.18%,故障率降低了4.40%,设备有效作业率提高了4.40%;出库箱数由44.8箱/h提高至52.8箱/h,按公司的生产线最高流量配置15000kg/h,计算每小时需要烟叶箱数50箱,改造后出库效率提高了11.6%,完全满足生产线最高流量配置要求。

表4 改造前后高架库出库有效作业及出库烟箱情况

表5 改造前后原烟配方高架库出库效果描述统计表

3. 效果评价

改造后每批出库增加4分钟缓冲,即可弥补故障时间4分钟,箱数缓冲区增加;光电管垂直安装,不易积尘,故障排除,杜绝了误动作现象发生,光电管正常工作;当输送机上箱数位置左右歪斜时,也能够顺利通过输送机,被卡死故障排除,箱数通畅运行;发生故障时,通过操作优化和功能改善,操作工能够第一时间排除故障,减少故障时间,为高架库出库效率提高提供了基础保障。

由表5可见,改造后当年还有40万担烟叶加工需要,按年平均生产流量13500kg/h,改造每小时高架库出库45箱,需要生产加工时间62天,实施后高架库出库约50箱,生产效率提高了11.6%,所需时间可缩短7天。跟踪2018年至今推广应用效果情况,三年烟叶加工量平均43.75万担,呈逐年增高,高架库故障率平均2.12%、最高2.21%、降低了4.37%以上;出库平均51.61箱、最低50.78箱,生产效率提高平均15.20%、最低13.35%,所需生产加工时间最低可缩短7天,各项指标得到提升,进一步降低人工成本和减少设备运行能耗,提高了企业经济效益。

四、总结与讨论

本文通过对现场、设备和现用程序的分析,对实箱出库翻箱的工艺流程进行部分设备改造、系统功能增加、优化和完善,有效解决了配方高架库瓶颈问题,推进了精益管理生产,具有良好的经济效益和社会效益,该方法可为提高系列高架库的运行效率提供技术支持。以当年11月1日至20日原料烟叶加工为对象,测试原烟配方高架库出库情况,改造后出库故障率降低,设备有效作业率提高了4.40%,出库箱数增加,出库效率提高了11.6%,推广应用后设备有效作业率提高了4.37%以上,高架库出库增加为50.78箱以上,生产效率提高13.35%以上,所需生产加工时间可缩短7天以上,各项指标得到提升,实现了生产线最高流量需求,确保了计划有序、连续生产,有利于为烟叶打叶复烤均质化加工水平提升提供基础性保障。技术应用过程中,近年来发现烟箱出库值翻箱时,个别三个烟箱翻箱出现不同步,这对烟箱运行和空箱返回造成一些影响,但是对打叶复烤均质化控制会造成多少影响,是我们致力研究及解决的问题,试图通过配方高架库的原料配方模型研究,更加完善出库流程细节控制,全面提升高架库出库效率。