闭式冷却水泵轴承故障分析

王运喜,喻媛媛,牛柱强

(1. 中核国电漳州能源有限公司,福建 漳州 363300;2. 中核核电运行管理有限公司,浙江 嘉兴 314300)

0 引言

闭式冷却水泵作为核电厂常规岛冷却水系统的唯一动力源,为常规岛设备提供冷却水并带走辅助设备排出的热量,其设备运行的好坏直接关系到机组运行的稳定性。国内某核电厂3,4号机组闭式冷却水泵均为水平中开式双吸离心泵,由泵体、泵盖、机械密封和转子部件组成。转子部件主要由轴及装在轴上的叶轮、叶轮挡套、轴套组成,轴上零件采用平键和圆螺母固定、锁紧,使之成为一个整体,整个转子由两端轴承支撑。

1 故障描述

该核电厂3, 4号机组共有6台闭式冷却水泵,运行期间多次出现轴承温度高、振动大的故障,严重影响机组安全稳定运行。据统计,2018年,6台水泵共出现9次轴承温度高、振动大的故障。

2 故障分析

工作人员对出现轴承温度高、振动大的水泵进行解体,发现存在不同程度的驱动端轴承传动键变形、泵轴上附着水锈、轴承油脂乳化等现象。

结合泵解体后部件缺陷情况,工作人员从人、机、料、法、环等5个方面轴承故障进行原因分析,最终将根本原因锁定在轴套O型密封圈压缩率偏小,传动键材质强度不足,以及轴套数量过多3个方面。

2.1 轴套O型密封圈压缩率偏小

闭式冷却水泵转子部件单边4个轴套,共计8个轴套。O形圈1规格为φ90×3.55;O形圈2~4规格为φ75×2.65。在解体闭式冷却水泵时,对轴套上的O形圈沟槽进行测量,计算出O形圈压缩率,具体数据见表1。

表1 轴套O形圈沟槽数据

根据国家标准GB/T 3452.3—2005《液压气动用O形橡胶密封圈沟槽尺寸》要求,闭式冷却水泵轴套上径向安装、静密封的O形圈,规格φ90×3.55推荐的沟槽宽度为4.8 mm,深度为2.9 mm,压缩率要求为11.5 %~27.5 %;规格φ75×2.65推荐的沟槽宽度为3.6 mm,深度为2.0 mm,压缩率要求为13.0 %~28.0 %。

对比国家标准GB/T 3452.3—2005,实测确认闭式冷却水泵部分与O形圈匹配的沟槽偏大,在安装使用时影响O形圈压缩量,进而影响闭式冷却水泵轴套密封效果。

2.2 传动键材质强度不足

2.2.1 传动键的相关参数

通过光谱检测,确定闭式冷却水泵传动键材质为35号钢,其材料性能参数见表2。

表2 35号钢材料性能

驱动端轴承传动键的规格b×h×l为8 mm×12 mm×32 mm,如图1所示。

图1 传动键规格

2.2.2 35号钢传动键的力学性能

传动键的使用需满足泵在运转中对其施加的剪切力和挤压力要求,因此,分别进行计算校验。35号钢为塑性材料,则:

式(2)中安全系数k=2.5,塑性材料的σ0=σs。

结合表2中35号钢传动键的相关性能数据,根据公式(1)和(2)可计算得出:

许用切应力为:

许用挤压应力:

2.2.3 35号钢传动键的强度校核

查询闭式冷却水泵运行维护手册,确定闭式冷却水泵的基本参数,见表3。

表3 闭式冷却水泵基本参数

传动键处承受的扭矩:

35号钢传动键,实际承受的剪切力:

式中:F为作用于键的剪切力;A为剪切面积。

根据公式(3)~(5)可计算得出:

35号钢传动键,实际承受的挤压力:

式中:Fbs为作用于键上的挤压力;Abs为挤压面积。

根据公式(6)~(8)可计算得出:

以上计算结果表明:35号钢材质传动键实际所承受的切应力小于其许用切应力,满足剪切强度的要求;但实际所承受的挤压力大于其许用挤压应力的下限,在闭式冷却水泵长时间的运转过程中,传动键会发生挤压变形。

2.3 轴套数量过多

闭式冷却水泵设计单边4个轴套,共计8个轴套。泵叶轮位置及轴套之间密封的密封力均由非驱动端圆螺母进行固定。

泵轴套数量多,潜在密封渗漏点多,若在检修装配时,轴套与轴套之间存在微小异物,轴套与泵轴的相对同心度超差,会使泵轴非驱动端圆螺母锁紧后叶轮位置及轴套之间密封的密封力仍然不足以实现完全密封,导致工作液进入轴承室,引起轴承温度高、振动大的缺陷。

查阅闭式冷却水泵历史检修记录,调查现场闭式冷却水泵转子部件在安装轴系轴套O形圈与不安装轴系轴套O形圈情况下,圆螺母锁紧后轴头至非驱动端轴承外端面距离差最小为0.02 mm,最大为0.08 mm (见表4)。

表4 闭式冷却水泵轴头至非驱动端轴承外端面距离差

工作人员利用假轴制作轴套密封打压工装。根据国标GB/T 14211,在轴套组装完成后,用0.75 MPa的工作介质打压,保压15 min,查看保压情况,判断在安装轴系轴套O形圈与不安装轴系轴套O形圈情况下,圆螺母锁紧后轴头至非驱动端轴承外端面距离差对转子部件密封产生的影响,试验数据见表5。

表5 打压试验数据

试验数据表明:在安装轴系轴套O形圈与不安装轴系轴套O形圈情况下,圆螺母锁紧后轴头至非驱动端轴承外端面距离差大于或等于0.05 mm时会对转子部件密封产生影响。闭式冷却水泵轴套数量多,检修难于控制,现场部分闭式冷却水泵安装距离差大于或等于0.05 mm时,泵轴非驱动端圆螺母锁紧后叶轮位置及轴套之间密封的密封力不足以实现完全密封。

3 故障处理

3.1 选择材质强度足够的传动键

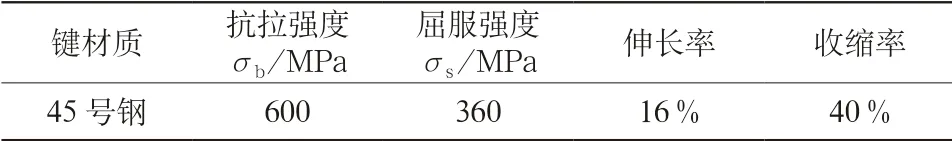

根据闭式冷却水泵传动键实际承受的剪切力和挤压应力,初步确定将键的材质提升至45号钢,其材料性能参数见表6。

表6 45号钢材料性能

45号钢为塑性材料,其许用切应力[τ]=0.7σb,许用挤压应力[σbs]=(1.7~2.0)×(σ0/k),其中安全系数k=2.5,塑性材料的σ0=σs。

结合表6材料性能数据,可通过上述公式计算得出45号钢传动键的许用切应力和许用挤压应力。

许用切应力为:

许用挤压应力为:

根据2.2.3节的计算,35号钢材传动键实际承受的剪切力为183 MPa,挤压力为235.2 MPa,均小于45号钢材传动键的许用切应力和许用挤压应力。

3.2 设计叶轮锁紧螺母进行叶轮定位

针对闭式冷却水泵轴套数量过多和轴套O形圈压缩率偏小导致工作介质沿轴渗入轴承室乳化润滑脂问题,工作人员经讨论重新设计泵轴,取消轴套、轴套O形圈,设计叶轮锁紧螺母替代原轴套进行叶轮定位。

(1) 主轴设计为阶梯轴,将原轴系轴套及轴套O形密封圈取消,解决工作介质从轴系轴套密封处渗入轴承室乳化润滑脂问题。

(2) 叶轮的调整及定位采用对两端的叶轮锁紧螺母进行调整的方式,使叶轮定位更加方便。

(3) 叶轮位置主轴轴径由φ76加大至φ92,扩大叶轮内径,与主轴配合安装,原泵型的泵体、泵盖仍可使用,泵原水力性能保持不变。

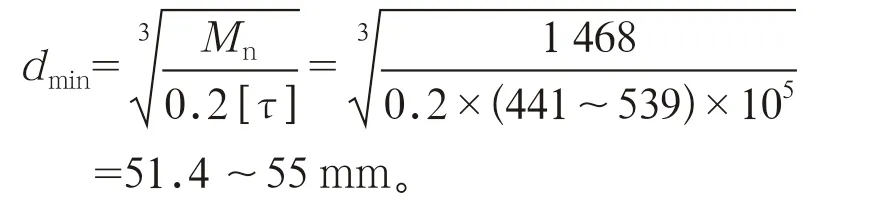

3.2.1 泵轴的最小轴径核算

闭式冷却水泵新设计主轴采用45号钢进行调质处理,按45号钢计算强度τ为:

泵轴传递的扭矩Mn为:

可计算得出泵轴的最小轴径dmin为:

闭式冷却水泵新设计主轴的最小轴径在两端轴承位置,轴径为60 mm,且在两端轴承处有轴套加强,完全能满足闭式冷却水泵运转要求。

3.2.2 叶轮强度核算

闭式冷却水泵叶轮材料采用ZG1Cr18Ni9Ti,叶轮直径D=400 mm,转速n=1480 r/min,其许用应力为:

叶轮受到的最大应力公式为:

式中g=980 cm/s2,γ=0.0073 kg/cm3,μ2=

由此可计算得出:

综上核算得出,叶轮强度满足闭式冷却水泵运转要求。

4 结束语

闭式冷却水泵转子部件经过针对性改进后,从2019年7月运行至今未再出现轴承温度高、振动大的缺陷,轴承故障处理取得了良好效果,为机组的安全运行提供了有力保障。同时,引起泵轴承故障的原因是多方面的,重要的是根据轴承故障时的现象,结合解体时设备零部件的异常,准确判断出轴承故障的根本原因,并由此制定针对性方案,最终将缺陷圆满解决。