浅析铜压线框加工工艺及模具结构

毕耜宝

摘要:铜压线框在电器柜的接线端子中为常用零件,市场需求量很大,按传统的机加工方式效率低下,加工成本很高,通过工艺技术革新将自动化与冲压工艺结合的加工方式加工,可很大程度上提高生产效率,可满足市场需求;阐述工艺方案及与之对应的模具结构、配套设备。

关键词:铜压线框;自动化与冲压工艺;工艺方案;模具结构及配套设备

1.引言

该产品是电器柜上用的接线端子中压线连接装置,其材质为快削黄铜C3601H,原材料采用4mmx7mm型材,具体结构如图一所示,该产品工艺的难点在于2.65x3.65的方孔的加工上,生产效率能否提高,产品质量是否稳定很大程度上取决于此,故为此设计了机械加工自动化与冲压模具加工相结合的加工工艺方案,具体分为自动下料工序,自动冲压工序,自动攻丝工序。其中,在自动下料工序需要将产品上两个垂直面上M3螺纹孔的底孔与过线方孔的预孔加工完成。

2.自动化加工及冲压加工

整个工序分为自动下料工序,自动冲压工序,自动攻丝工序,因该产品的工艺难点在压线方孔的加工,所以这里将重点阐述自动化连续冲压工艺及相应的模具结构。

2.1下料工序半成品如图二所示

下料工序所需设备为自动下料机(两垂直面钻孔及锯断三合一),型材送料机。

冲压前如半成品图所示,实现连续冲压的条件是在预冲方孔前必须在自动下料工序阶段完成φ2.1底孔的加工。下料工序的工作步骤是○1截面为4X7的型材卷料放置在料架上,经过型材送料机的校直后,同时向指定方向送进。○2当型材送到自动下料机指定位置时,感应信号就会传给控制系统,控制系统就会按照先加工φ2.5孔再加工φ2.1孔贯穿,然后精确锯断下料。

2.2自动连续冲压工序

下料工序的半成品完成后,就进入到自动冲压工序,具体工艺为预冲孔1,预冲孔2,预冲孔3,冲孔4,共计4道工序完成2.65x3.65压线方孔的冲压加工,如图三所示,

本道工序的顺利完成需要JB04-2T臺式冲床一台,专用冲孔模具一副,振动盘自动送料系统一套,联动控制系统一套。

大致工作过程包括:下料工序的半成品被添加到振动盘的料斗中,被定向有序排列后,逐步送到连接模具的横向导料槽内,排队等待进入横内指定位,为了确保待加工零件能够到达指定位,特意增加气缸外力打入辅助机构,其控制动作应与模具的冲压开合动作协调一致。故由联动控制系统统一发出信号,即在冲床行程由下死点上升模具上、下模分开后至行程升到上死点过程中气缸必须完成在横向导料槽内送料动作,以保证行程下行合模后,由模具内置机构完成沿模具工位轴线方向的纵向送料,近而保证各冲孔工序依次有序按指令完成。

2.3模具结构

该产品能够采用冲压方式完成压线方孔的关键取决于冲孔模具的结构,为了满足工艺要求及产线的设计指标,本套模具采用了振动盘排料输入加气缸横向送进导料槽,模具内部滑块精确纵向送料,侧面弹压精确定位的方案及模具结构。如图四所示,整个模具由导料板下模板,斜滑块进给机构,其中,导料板上装有侧面弹压机构,充分利用导料板的厚度空间,在其内部特定位加工成4个弹压机构位置,为送进工作位置的待加工零件精准定位。从图上可见导料板上的送料槽分为相互垂直的两个方向,一个是横向,一个是纵向,横向是将振动盘有序定向排列的物料送入模具内,纵向是将进入模具内的待加工物料按既定方向,逐步移到加工工位,并按序加工后,最终移出模具,具体动作过程见图中所注动作序号。

其动作过程为:

1)随冲床滑块升到上死点,模具处于打开状态。

2)振动盘有序排料输入。

3)当物料到达指定位置时,气缸接收到信号,按指令向前动作,完成一次横向送料。

4)冲床滑块下行,模具在闭合的同时有内置斜滑块完成纵向精确送料。

5)模具继续下行,完成冲孔动作,同时横向送料气缸回程。

6)模具随冲床滑块上升后,上、下模分离,斜滑块复位,导料槽内留出一个的物料存储空间等待横向送入。

以上6个动作循环进行,模具按照开、合、开的顺序执行。

模具中的辅助弹压定位装置及斜滑块结构为重点结构, 为了减少每个预冲孔工位的送料误差,每个工位上都设置辅助弹压定位装置,其结构如图所示,由球头顶针,弹簧,导料板组成,工作原理为空位时球头顶针在弹簧的弹力下处于释放状态,当通过模具内斜滑块刚性送料至冲孔工位时,球头顶针的头部就会顶入产品的M3螺纹孔的底孔位置,在弹簧的压力下将加工零件牢牢锁住在工作位置,以保证冲孔的位置精度。

斜滑块送料机构是由主动滑块,从动滑块,复位弹簧,后挡板等零件组成,如图五所示,该内置滑块结构,同常规结构稍有不同,主、从滑块接触斜角分别是30°,60°,但从动滑块的复位弹簧采用内置式,主要考虑到节省模具空间,充分利用了滑块工作行程短的特点,为保证整套滑块机械动作的稳定性,在从动滑块底部开有储油槽,可以使滑块得到持久的润滑,工作过程中推进、复位灵活,无卡滞现象,进而保证纵向送料的有效性,主动、从动滑块的加工工艺采用线割加工外形留余量,磨床加工到尺寸,充分保证工作面的光洁度,尽而减少摩擦阻力,滑块的材料采用Cr12MoV,淬火HRC55~60,主要考虑到该机械动作频繁,磨损程度大,故采用硬度高而磨性好的模具钢。

考虑为保证滑块移动尺寸的精准度,该机构在主动滑块同从动滑块接触时,增加后挡板,抵消反作用力,保证主滑块的位置精度。

其工作原理,当模具下行至指定位置时,从动滑块在主动滑块的推动下,将气缸推入在横向导料槽内半成品完成纵向刚性送料至工作位置,并在整个冲压过程中处于对送进半成品的止锁保持状态,当模具完成冲孔工序回程时,主动滑块与从动滑块逐渐脱离,从动滑在复位弹簧的作用下复位,等待下一个工作循环。

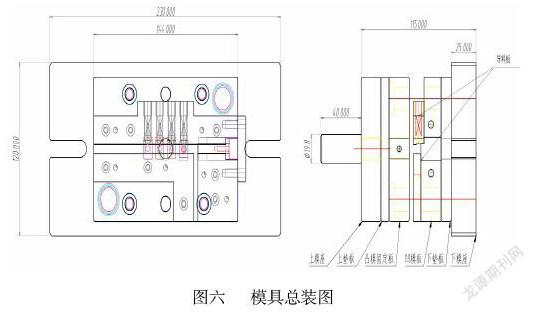

2.4整套模具按JB04-2T台式冲床配置设计,由模柄,上模座,上垫板,凸模固定板,半开式导料板,凹模板,下垫板,下模座组成【1】,如图六所示。

整副冲孔模,采用内置导柱导向,呈对角布置,并且模具缷料方式为刚性脱料,导料板的工作面采用“7”字形,当冲孔完成模具上升时,起到将产品从冲孔凸模上刮下的作用。因此,本套模具的导料板不同于以往常规设计,材料采用Cr12MoV,并进行热处理淬火,硬度HRC55~60,待加工零件接触的工作面要求磨加工表面粗度Ra=0.8,目的是保证导料板具有足够的硬度及耐磨性,并能够让产品在两块导料板形成的半封闭空间内效滑动,以保证待加工零件每步送进的有效性,不发生因阻塞现象而导致故障停机。另每冲孔工位的冲孔凸模,因其截面尺寸限制,设计时考虑增加冲孔凸模的刚性,尽量避免折断现象,重点从以下两个方面着手:一是,根据模具行程尽量控制凸模的长度在45mm ~ 50mm之间,避免因纵向失稳而发生折断;二是,方形冲孔凸模的四个冲切工作面应保证光洁度,尽量减少冲裁时的摩擦生热,上垫板材料为Cr12,热处理淬火后硬度HRC50~55,对冲孔凸模起到足够的支撑作用。

冲孔工位的凹模部分采用镶件方式,便于更换维修,节省成本,考虑地该产品生产量很大,镶件材料采用SKD11,刃口加工采用中走丝线切割方式,同时,为保证凹模镶件有足够的支撑强度,下垫板要求采用Cr12材料,热处理淬火硬度HRC50~55,上下模座材料为45#钢。

3.结束语

通过本次对铜压线框的加工工艺方案改进及模具结构设计,很好地将自动化与传统冲压加工结合在一起,本次实现了对传统冲压的工艺的更新,同当前的工业智能化紧密相连,为后续的产品加工艺革新积累了经验,同时达到了预期的设计目的,提高了生产效率,解决了产品结构上的加工难点,为类似产品的加工方式提供了新的思路,为进一步探索智能化生产在传统加工行业的应用方面提供一定的借鉴。

参考文献

[1]王孝培.模具结构及设计.实用冲压技术手册,2001.3:216—297