薄壁壳体安装件电阻钎焊技术

韦明彰,邓星权,李北华,唐宏基,秦琰磊

(桂林航天电子有限公司,广西桂林,541002)

1 引言

继电器在整机型号中广泛应用于自动、遥测、遥控、通讯及电力系统等装置,执行电源控制、切换和信号传递等功能,继电器的性能稳定是各整机型号成功运行的有力保障,而继电器薄壁壳体安装件的焊接牢固程度影响其稳定性能。点焊是利用电阻热熔化母材金属而形成接头的电阻焊方法,焊点强度主要取决于熔核尺寸、熔核及其周围热影响区的微观组织结构。某型号继电器薄壁壳体安装件为外壳与安装耳点焊连接,见图1。外壳与安装耳材料为B19,其材料特性见表1,其中安装耳点焊处预留有5个凸包。

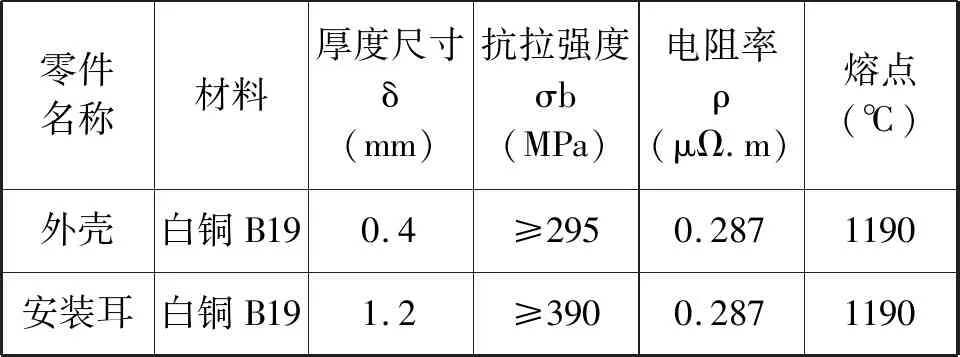

表1 薄壁壳体安装件的外壳与安装耳零件材料特性

图1 继电器薄壁壳体安装件点焊结构

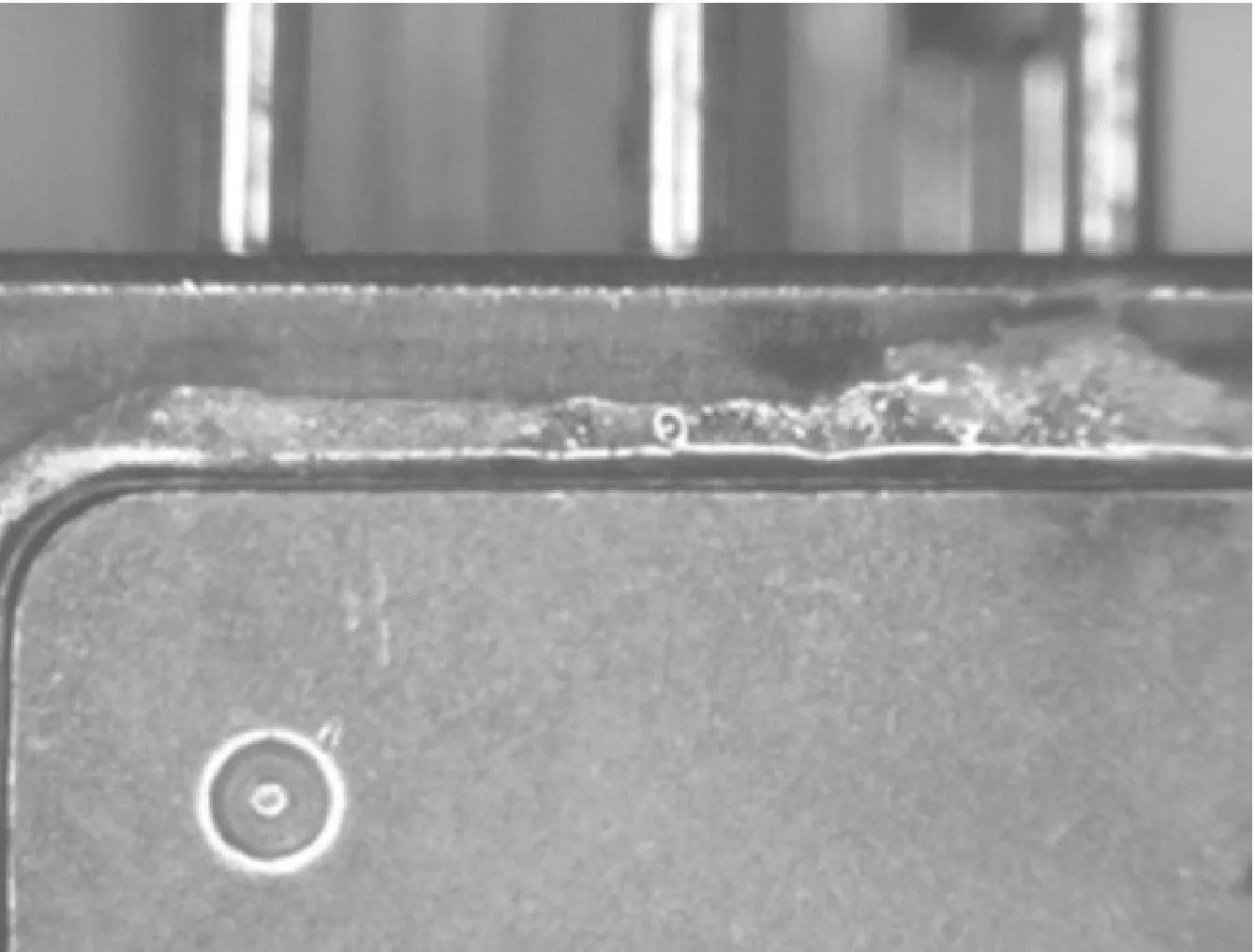

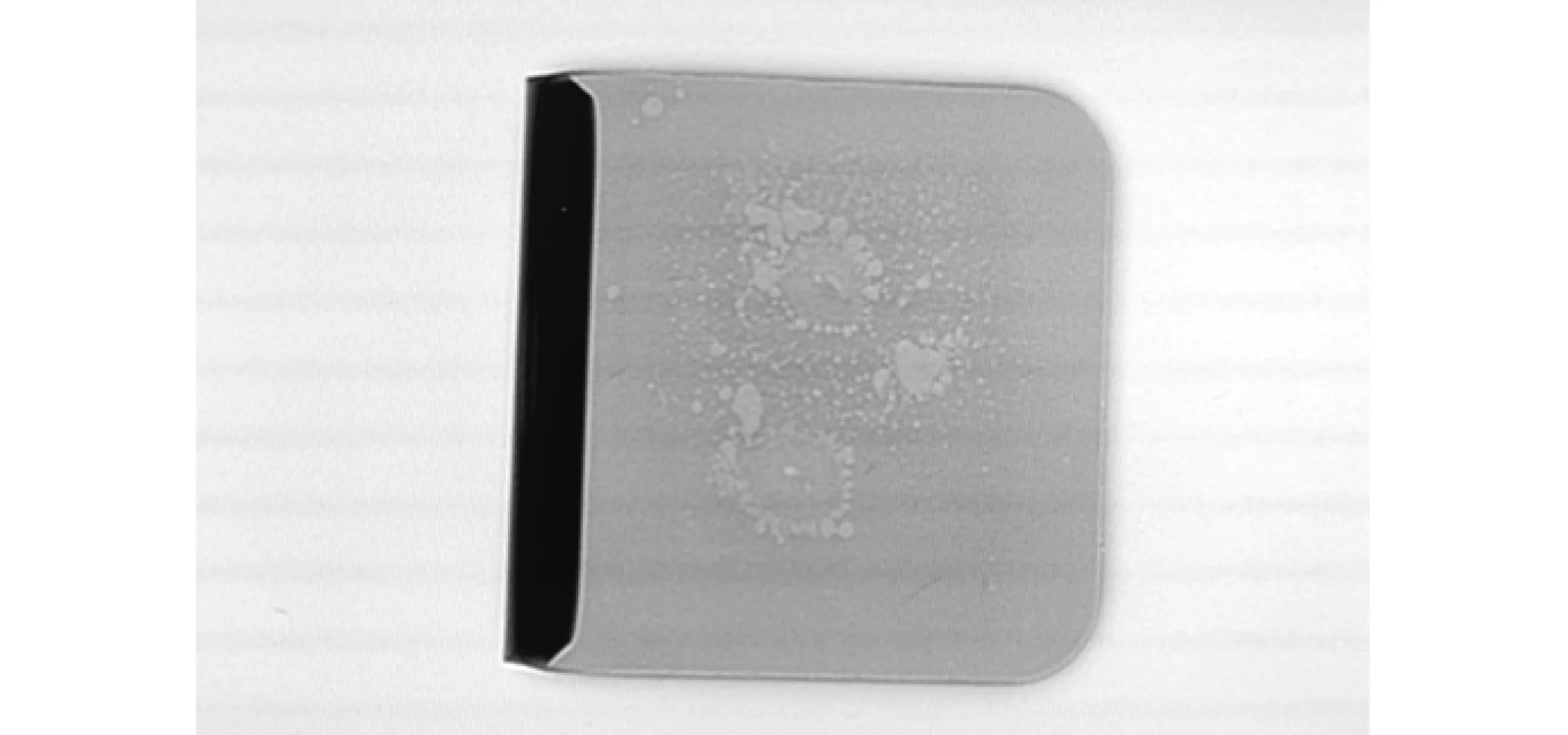

薄壁壳体安装件点焊强度主要依靠凸包点焊形成的较小熔核保证,整体刚性稍差。为提升组件整体刚性,薄壁壳体安装件在点焊连接后还需要对外壳与安装耳接触面周边进行焊锡加固,该焊锡处焊缝外观较差,不够均匀、饱满(见图2),并且焊缝强度较低。电阻钎焊接头为面接触,具有连接牢固、加热温度低、对母材金属热影响小、焊接成形美观等一系列优点。为进一步提高该型号继电器薄壁壳体安装件的连接强度,并保证连接部位成形美观,故对薄壁壳体安装件进行电阻钎焊技术研究,以替代原点焊+焊锡工艺。

图2 点焊+焊锡结构薄壁壳体安装件焊缝形貌

图3 电阻钎焊示意图

电阻钎焊是利用钎焊电极使焊接电流通过焊件,利用钎焊区电阻产生的电阻热使钎料熔化并流入固态母材之间的间隙,并依靠毛细作用保持在间隙内并渗透进母材,冷却凝固而形成钎焊接头的一种钎焊方法[1]。为进行薄壁壳体安装件电阻钎焊工艺方法研究,首先需对合适的钎料、钎剂进行选择。

2 钎料、钎剂的选择

2.1 钎料选择

根据本型号继电器薄壁壳体安装件的外壳及安装耳材料特性(见表1),适合选用熔点低于母材,并且抗拉强度等各性能较优的银基钎料和铜磷钎料。通过对该两类钎料进行性能分析,最后确定选用最合适的BCu80AgP钎料与BAg50CuZnSnNi钎料进行分析对比。两种钎剂均为薄片状,厚度为0.1mm,其化学成分及机械性能见表2。

表2 BCu80AgP钎料、BAg50CuZnSnNi钎料的化学成分和机械性能

BCu80AgP钎料属自钎剂焊料,该钎料因添加Ag使其熔点降低,并增大了流动性、抗腐蚀性、韧性和加工性[2]。该钎料的不足之处是熔点稍高,钎焊过程需要较高的钎焊温度与较长的钎焊时间。同时,在钎焊铜镍合金时,钎焊料中的磷与白铜B19材料的Cu、Ni会生成磷化镍、磷化铜脆性金属间化合物,焊缝容易开裂,焊接强度降低。同时,钎焊后薄壁壳体安装件在电镀前的表面预处理酸洗时,焊料中的Ag、P与酸洗溶液会发生反应生成磷及黑色氯化银沉淀物会残留在焊缝表面,降低电镀后镀层结合力,易导致镀层起皮。

在银基钎料BAg50CuZnSnNi中,最主要的合金元素是Cu,添加Cu可降低Ag的熔化温度,又不会生产脆性相。添加Zn可降低钎料熔化温度。添加Sn后能进一步降低该钎料熔化温度[3],改善钎料的润湿性,并且可提升接头强度。该焊料熔点较低,适合钎焊白铜合金,焊时钎料流动性好,焊缝表面光洁,接头强度、韧性、抗腐蚀性均较好。

根据两类钎料对比分析结果及薄壁壳体安装件实际钎焊效果,使用BAg50CuZnSnNi焊料的钎焊性能、外观等均优于BCu80AgP钎料,最终确定薄壁壳体安装件钎焊使用BAg50CuZnSnNi钎料。

2.2 钎剂选择

钎剂的作用主要是焊前去除钎焊面的金属表面膜和钎焊过程中防止钎焊面金属再次氧化,同时能改善钎料对母材的润湿性能,促进界面活化,使其能顺利实现钎焊过程并获得致密的钎焊接头。钎焊去膜过程是“破膜-溶解-渗透-润湿-铺展-凝固”相互作用的过程。

由于与BAg50CuZnSnNi焊料配合使用的钎剂需保证其最低活化温度低于钎料熔化温度(650~690)℃,才能保证钎剂发挥其作用,并且在钎焊温度约(690~800)℃时,使用的钎剂仍然能保持较高的活性。钎剂分为糊状与粉末状两种类型,糊状钎剂具有去膜率强、渗透性优、铺展性好、使用方便、操作效率高、劳动条件好、储存时间长等优点,故最终确定钎焊温度范围较合适的QJ112糊状银钎剂。QJ112银钎剂化学成分及用途见表3。

表3 QJ112的化学成分及用途

3 电阻钎焊设备、电极的选择

薄壁壳体安装件钎焊设备选用330KVA中频逆变直流焊机,该设备电气部分复杂,钎焊电流的控制精度较高,反馈控制频率为1kHz。该设备可根据不同工件实际焊接需要实现多段焊接功能,包括焊前预热、多段焊接、焊后回火功能等。

在电阻钎焊中,电极的主要作用包括导电、发热、传热、散热、加压。因外壳组电阻钎焊接头面积较大,需要更多热量输入,除了依靠焊件、钎料的体电阻及接触电阻发热外,钎焊电极的发热和传热对钎焊质量有重要影响。因此,电极除了具备耐高温、耐腐蚀、耐磨损的性能外,还应具备较高电阻率及一定的热导率。

常用的电阻钎焊电极材料包括铬锆铜、钨铜、石墨等。铬锆铜材料电极导热性好,易于加工,但电阻率较低,并且工作温度过高时电极强度降低,易与焊件发生粘接。石墨电极具有升温迅速、传热快,但存在不耐磨等缺点,可以通过2500℃以上的高温处理可提高石墨电极的耐磨性。钨铜材料比较耐磨,具有钎焊时不易变形,不易与焊件粘连,使用寿命长等优点。

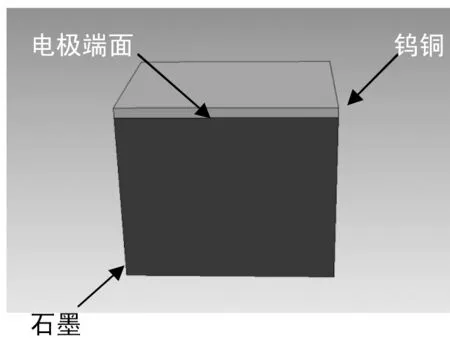

因继电器封壳后附着在外壳内腔的石墨粉脱落会造成多余物隐患,所以与外壳内腔钎焊部位接触的下电极采用强化处理石墨与钨铜组合电极(见图4),上电极选用强化处理石墨材料。

图4 电阻钎焊下电极

4 电阻钎焊工艺参数的选择

4.1 电阻钎焊工艺参数的影响因素分析

钎焊工艺参数主要为钎焊电流、时间、压力,参数的选择对薄壁壳体安装件钎焊质量的影响极其重要。

当钎焊电流小时,焊接处获得的热量小,因此焊接区温度较低,钎剂的活性较差,进而妨碍钎料对母材的润湿以及向母材扩散,导致钎着率与接头强度偏低。提高电流可增大热输入,使钎料充分熔化并利于其向母材浸润和填满焊处缝隙。若电流过大,使焊接区温度过高,会造成钎料产生较大飞溅,焊件出现较严重的氧化情况和较大的焊接变形。只有选择合适的焊接电流时,才能获得优质的钎焊接头。

当钎焊时间短时,输入的热量少,焊接区温度低导致钎剂的活性不足,影响氧化膜的去除,使钎料未能充分熔化与扩散,因而不能浸润与填满焊缝。当焊接时间过长时,过大的热量会使钎料与母材作用剧烈,焊缝处易形成脆性化合物,并且会产生较大的焊接变形。故选择合适的焊接时间尤为重要。

当钎焊压力过小时,钎焊电极与焊件、焊件与钎料接触不紧密,接触电阻过大,易使钎料迅速熔化导致较大飞溅,不利于接头成形。当电极压力过大时,钎焊过程焊件可能会产生较大的变形;同时,钎焊压力过大会导致部分熔化的钎料被挤出焊接面,影响钎料和母材的相互浸润和扩散,从而导致钎着率与接头强度较低。故需选择合适的钎焊压力,一定的钎焊压力会使焊接结合面能够在电阻热作用下产生一定量的热塑性变形,以使该处氧化膜破裂,从而使钎剂能够从氧化膜破裂处深入至母材与氧化膜之间,通过氧化膜的剥离和溶解达到去膜的目的,利于钎料对母材的润湿与扩散,形成优质接头。

4.2 电阻钎焊工艺参数的仿真优化

通过对以上各工艺参数进行分析并结合工艺试验,得出电阻钎焊单段焊工艺参数:钎焊压力120N,钎焊电流14KA,钎焊时间11s。但在实际钎焊生产过程,使用该钎焊参数的组件外壳口部易出现钎料漫流问题(见图5),对产品封壳后的激光封焊造成极大影响,易导致继电器出现密封性失效。为判断使用该工艺参数的电阻钎焊效果,并寻求组件外壳口部漫流问题的解决方案,进行电阻钎焊仿真分析。仿真结果显示,钎焊片在钎焊最后时刻的温度场云图见图6,钎料片在钎焊过程中的温度变化曲线见图7,钎焊过程组件达到温度峰值时的温度分布云图见图8,外壳口部出现温度超过650℃的区域。

图5 存在钎料漫流问题的焊缝形貌

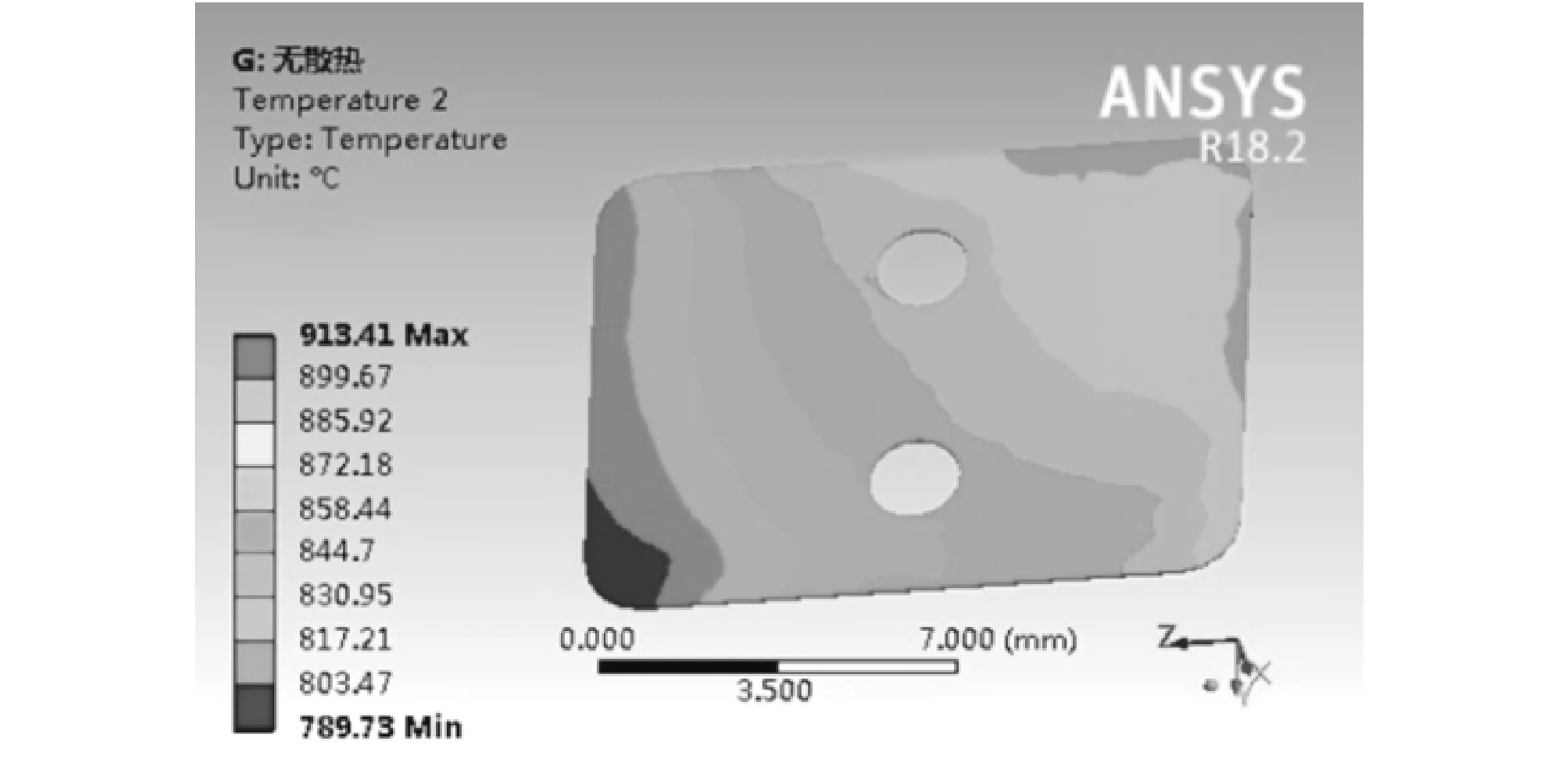

图6 单段焊模式下钎焊片在钎焊11s时的温度场云图

图7 钎焊片在钎焊过程中的温度变化曲线

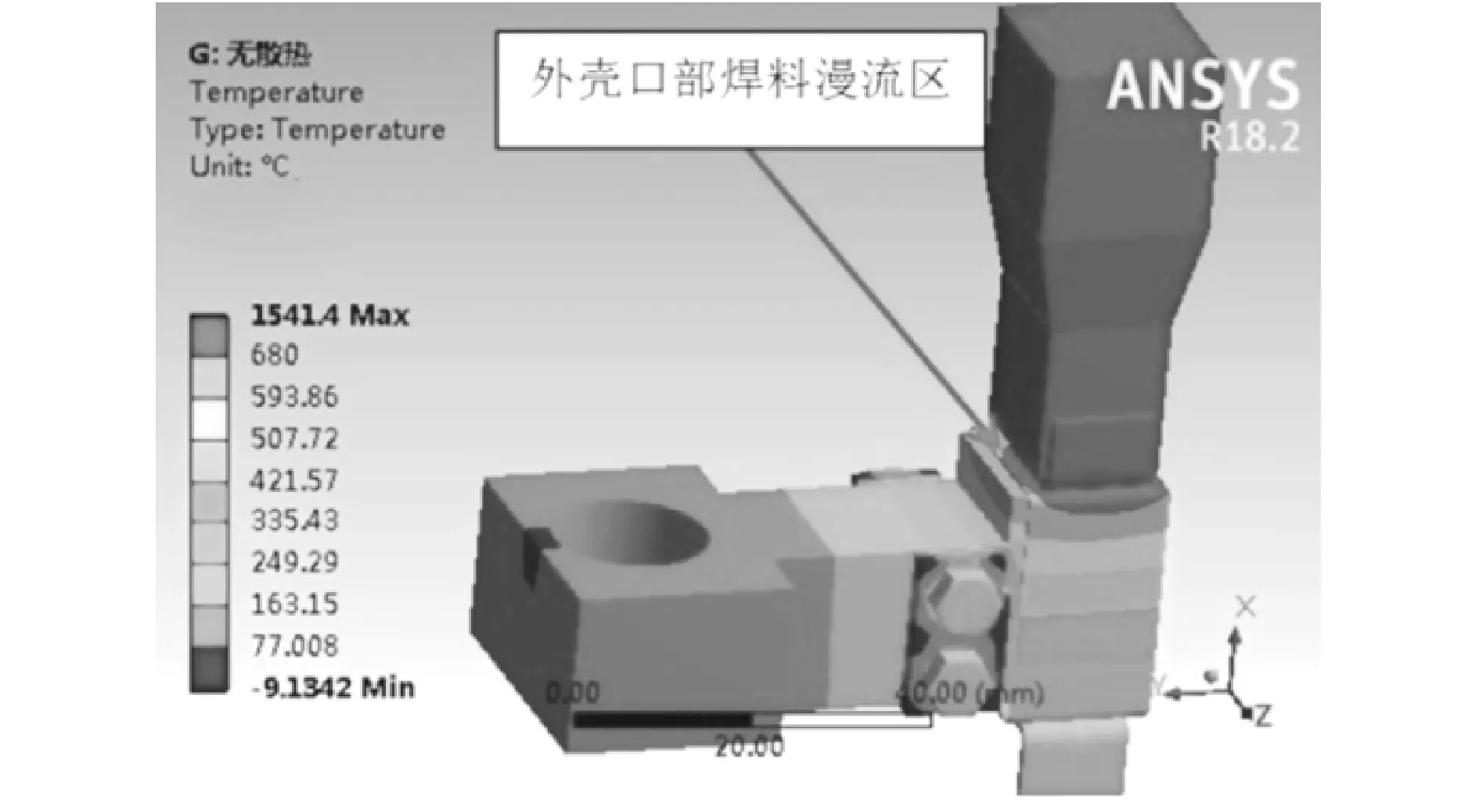

图8 钎焊过程温度峰值时的温度分布云图

由图6、7可知,电阻钎焊过程的钎焊温度上升迅速,并在7.5s时,钎料片温度最高处率先达到适宜钎焊温度,后该温度上升速率仍未放缓,最终在通电的最后时刻(钎焊时间11s),钎焊面钎焊温度达到峰值913.41℃,钎料片各处的温度范围为(789.73~913.41)℃,钎料片可完全熔化,但钎焊过程峰值温度过高,远超过钎焊温度适宜范围,易造成焊件出现溶蚀、烧损、氧化严重、变形较大的情况。由图8可知,外壳口部局部区域温度达到650℃以上,超过钎料片的软化温度,该区域极易出现钎料漫流现象,与实际钎焊情况基本吻合。

针对以上问题进行电阻钎焊仿真优化。通过优化电极结构(在厚度不变的基础上增大下电极截面积)并使用双段焊接模式进行电阻钎焊仿真分析。钎焊参数为--钎焊压力:120N,焊接段1电流/时间:14KA/7.5s,焊接段2电流/时间:10KA/6.5s。以满足第1焊接段升温情况与单段焊(0~7.5)s时的焊接过程接近,使钎焊前期温度快速上升使钎料熔化并达到适宜钎焊温度;第2焊接段保证一定的热输入使钎焊后期温度上升速率减缓,防止峰值温度过高导致钎焊变形过大,并保证足够的钎焊时间使钎料填满钎缝间隙,以获得较好的钎焊接头。仿真结果显示,钎焊片在钎焊最后时刻的温度场云图见图9,钎焊过程组件达到峰值温度时的温度分布云图见图10,外壳口部未出现温度超过650℃的区域。

图9 双段焊模式下钎焊片在钎焊14s时的温度场云图

图10 钎焊片在钎焊过程中的温度变化曲线

由图9、10可知,在钎焊过程的初期温度上升情况与单段焊仿真过程接近,在7.5s时,钎料片温度最高处率先达到适宜钎焊温度,后温度上升速率放缓,并在14s时达到峰值816.79℃,钎料片各处的温度范围为(721.08~816.79)℃,钎料片可完全熔化,该峰值温度不会造成焊件出现溶蚀、烧损,钎焊变形过大的情况。在钎焊过程后期的(7.5~14)s时,通过一段时间较均匀的保温可使钎焊片均匀熔化、铺展、浸润并填满焊缝间隙。同时由图11可知,外壳口部没有出现650℃以上的温度区域,钎焊过程不会出现焊料漫流问题。

图11 双段焊模式下钎焊过程温度峰值时的温度分布云图

最终通过电阻钎焊仿真分析得出最优钎焊工艺参数--钎焊压力:120N,焊接段1电流/时间:14KA/7.5s,焊接段2电流/时间:10KA/6.5s。

4.3 最优工艺参数试验过程确认

分别将10件外壳、20件安装耳进行去除油污、去除氧化膜的焊前处理后,与钎料进行定位点焊,将钎料固定于外壳、安装耳之间的钎焊部位,涂上钎剂后将装配好的焊件使用最优钎焊工艺参数、改进后电极进行电阻钎焊。焊后使用柠檬酸溶液对焊件进行酸洗以去除残留钎剂,然后使用清水将焊件表面的柠檬酸液清洗干净,最后用酸液去除焊件表面氧化层后进行电镀Ni,电镀后薄壁壳体安装件样件的外观见图12,焊缝形貌见图13。

图12 钎焊结构薄壁壳体安装件外观

图13 电阻钎焊焊缝形貌

由图12、13可知,电阻钎焊后薄壁壳体安装件变形小,钎焊部位钎料熔化均匀,并且外壳、安装耳表面完全浸润,焊缝饱满、光洁,外壳口部无钎料漫流问题,钎焊质量较好。组件焊接后将5件试焊件进行切割处理,切割出焊缝处样件进行X射线检测(见图14),焊件钎焊面钎着率平均值约为90%,钎着率较高,表明焊缝质量较优。

图14 薄壁壳体安装件钎焊面X射线检测

后取剩余5件薄壁壳体安装件试焊件进行正拉力测试,测力过程均为组件非钎焊部位外壳的母材处撕裂,如图15所示。测力后进行显微镜检查,焊缝处牢固、无裂纹。最后取点焊+焊锡薄壁壳体安装件样件进行正拉力测试,均为焊缝处拉裂、拉脱,见图16。两者焊接强度对比情况见表4。

图15 钎焊结构薄壁壳体安装件测力后形貌

图16 点焊+锡焊结构薄壁壳体安装件测力后形貌

表4 薄壁壳体安装件焊接强度对比

由表4可知,薄壁壳体安装件电阻钎焊强度均明显大于点焊+焊锡焊接强度,所以电阻钎焊薄壁壳体安装件焊缝处外观质量、焊接强度均优于点焊+焊锡薄壁壳体安装件。

5 生产应用情况

通过研究后,将电阻钎焊工艺应用于本型号继电器试验批产品,该批产品在薄壁壳体安装件钎焊生产过程无异常情况出现,并且在装配提交后的试验过程各参数性能均满足技术条件要求。后将电阻钎焊工艺方法应用于本型号继电器的11个批次共4512只产品,产品性能参数稳定,均满足技术条件要求。

6 结论

(1)通过电阻钎焊机理分析,并结合某型号继电器薄壁壳体安装件的外壳及安装耳结构、尺寸、材料特性,确定薄壁壳体安装件钎焊使用BAg50CuZnSnNi钎料、QJ112钎剂。

(2)通过研究确定电阻钎焊设备类型、最优电极组合,并通过进行电阻钎焊工艺参数影响因素分析和仿真优化确定了最优钎焊工艺参数。

(3)通过电阻钎焊技术研究,薄壁壳体安装件电阻钎焊焊接强度、焊缝外观质量均优于点焊+焊锡组件,电阻钎焊技术已在军用密封继电器上得到成功应用。