高效铣削不锈钢薄壁件刀具优化研究

王宝恒,李红丽,朱 飞,冯志彪,王鲜辉,张 刚,余 昕,王永国

(1.西安航天发动机有限公司,西安 710100;2.上海大学机电工程与自动化学院,上海 200444)

0 引言

航空航天制造业是高新技术密集的产业,其生产技术能力和水平反映了一个国家的现代化水平和制造业实力,在国防现代化建设和国民经济发展中起着至关重要的作用[1]。在航天发动机零部件的加工中,薄壁件是一种典型的常见难加工结构的零件[2]。由于其刚性差,通常在加工中容易产生变形、振动等现象,这使得加工刀具的使用条件十分恶劣[3]。

加工薄壁件时的振动抑制方面的工作目前国内外的研究可以分为:主动控制、被动控制和切削参数控制等方法。主动控制是通过在线检测装置测量刀具与工件间的振动实时情况,将外部能量供给制动器上,对切削过程进行反馈控制,被动控制则是通过各种吸振器来减小振动,切削参数控制是通过检测切削信号,调整切削参数来进行振动控制[4-6]。

通过长期的试验并结合实践调整刀具及整个工艺系统,发动机厂的技术人员通过在零件内腔增加支撑胎,提高了工艺系统的刚性,并通过优化加工参数,最大程度使工艺系统、刀具、加工工艺等达到匹配,实现了不锈钢薄壁件的可加工性。但随着日渐加重的生产任务,加工效率的提升必然导致新的加工工艺与原来的刀具系统不再匹配。因此,通过刀具优化,使得系统重新匹配,突破这一技术瓶颈迫在眉睫。本文分析了不锈钢薄壁件的加工过程及加工特性,通过优化刀具材料和刀具结构,调整切削参数,达到了提高加工效率,增加刀具寿命的目的。

1 不锈钢薄壁件刀具优化

1.1 高速钢刀具加工不锈钢薄壁件磨损现象分析

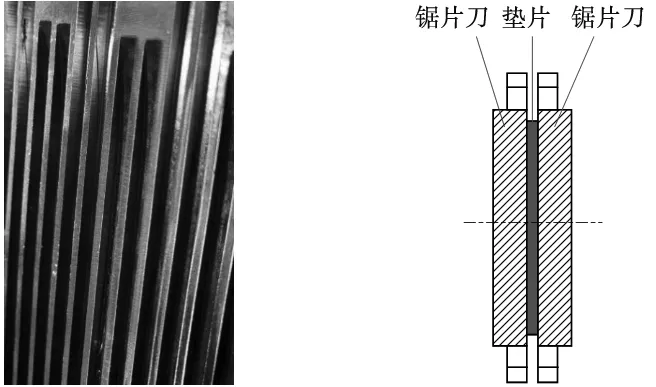

本文针对航天发动机中的某不锈钢薄壁零件展开关于不锈钢薄壁件铣削的刀具优化研究。工件材料为1Cr18Ni9Ti,材料元素含量如表1所示。目前使用的刀具为20齿φ160的高速钢三面刃铣刀,如图1所示。

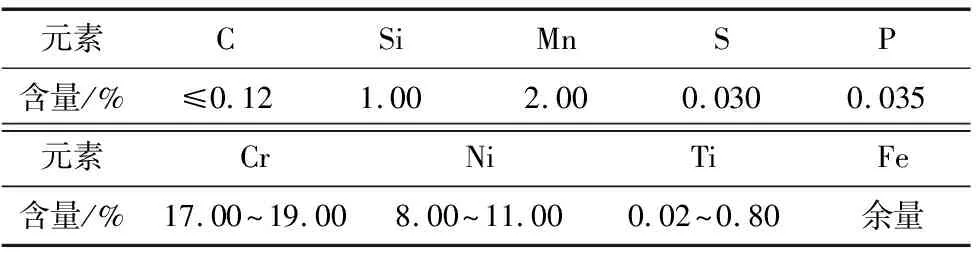

表1 1Cr18Ni9Ti不锈钢元素成分表

(a) 高速钢三面刃铣刀 (b) 大量工件材料在前刀面上堆积 (c) “烧刀子”现象

目前的高速钢刀具加工参数为转速120 r/min,进给量120 mm/min,刀具寿命为50槽,如表2所示。由于不锈钢材料“粘性”较大,成分与高速钢刀具接近,使得高速钢刀具加工不锈钢材料时粘着磨损严重(如图1b所示),刀具寿命不高。另外,受到刀具材料的限制,易出现“烧刀子”(如图1c所示)的现象。但由于高速钢刀具韧性较好,具有一定的吸振能力,振刀时易出现的崩刃现象在高速钢刀具上并不明显。为保证零件加工质量,以目前的加工刀具条件,切削速度难以增加。因此需要针对不锈钢材料对刀具材料进行优化,确保刀具在高速切削下的耐磨性能。

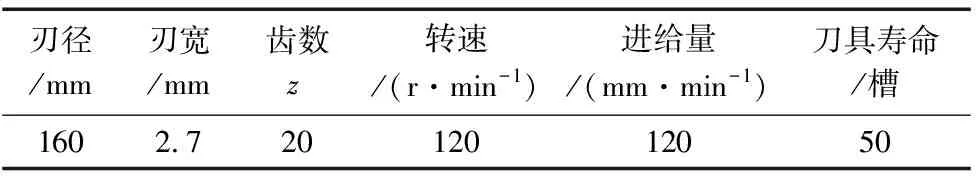

表2 原高速钢刀具尺寸、加工参数及刀具寿命

对于薄壁件铣削加工来说,由于薄壁件内腔部分(即平行于待加工表面的工件内表面)缺乏支撑,刚性很差。尤其对于铣削这一断续加工而言,刀齿不连续地切削工件使得加工过程中极易发生振刀。要想在工件表面加工出质量良好的表面,需要刀具具有一定的抗振能力以克服加工中的振刀现象。

1.2 刀具优化设计

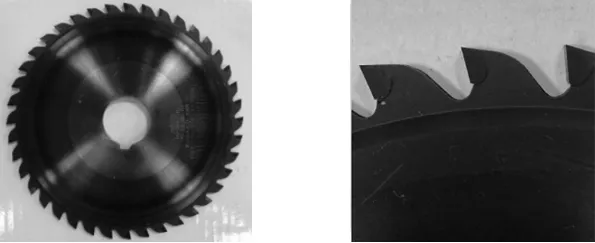

结合1.1节的分析,设计了如图2所示的焊接式硬质合金三面刃铣刀作为试验刀具,刀具的关键尺寸及角度如表3所示。采用将40Cr钢材作为刀具基体材料可以提高刀具整体抗振能力,而硬质合金的刀头则可以提高刀具在高速铣削时的耐磨性[7]。将原来高速钢的30齿增加到40齿,同时由于刀具耐磨性的提高使得试验刀具具有增加切削速度的潜力,这些特性使得焊接式硬质合金三面刃铣刀具有提高加工效率的潜力。

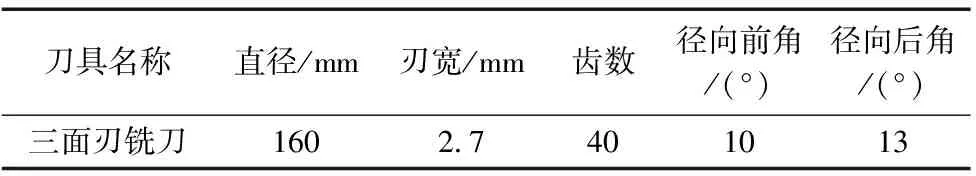

表3 铣刀参数

(a) 刀具整体图 (b) 刀具局部放大图图2 焊接式硬质合金40齿三面刃铣刀

2 焊接式硬质合金三面刃铣刀试验

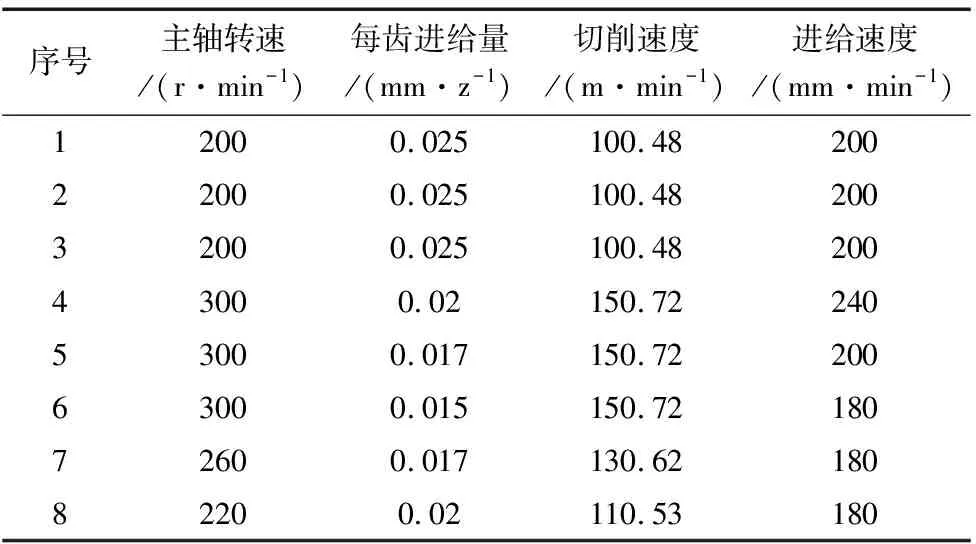

试验在直槽铣槽机XZC-180上进行,两片三面刃铣刀安装于刀柄上,为铣出合适的槽宽和筋宽(如图3所示),在两片刀之间安装一垫片,刀具装夹方式如图4所示。

图3 需要在工件上铣削的筋和直槽 图4 刀片装夹示意图

实验采用焊接式硬质合金40齿三面刃铣刀,如图4所示,刀具参数如表3所示。中间夹一垫片并错齿安装于直槽铣槽机主轴上,以完成对直槽和筋的铣削。实验所采用的加工参数如表4所示。采用100倍光学显微镜观察刀具磨损,并比较不同参数下刀具寿命。

表4 试验切削参数表

3 结果分析

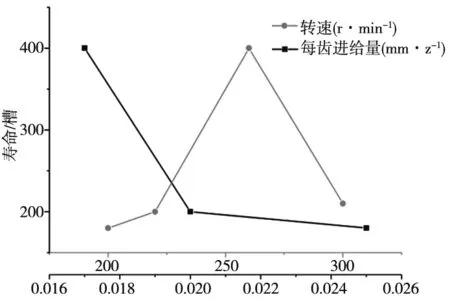

为优化焊接式硬质合金三面刃铣刀的加工参数,本文以加工寿命为衡量标准,对比了铣刀在不同切削参数下的刀具寿命。当加工零件的表面质量达不到图纸要求或出现异常切削声音时视为达到刀具寿命。

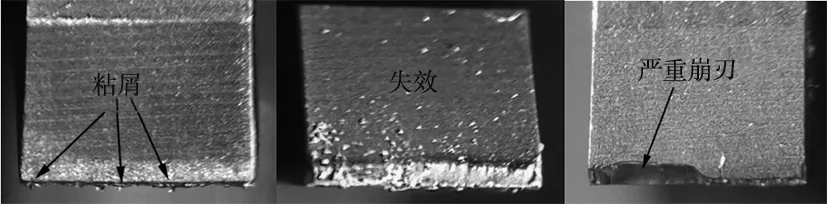

由图5可以看到,随着转速的增加,刀具寿命呈现先增大后减小的趋势,并在转速为260 r/min时达到最大寿命。这是由于随着转速增加,切削温度也逐渐上升,切削热的增加使得工件材料被软化,从而导致切削力和冲击减小,使得刀具寿命增加。但是当转速突破临界点时,由于不锈钢材料的塑性较强,在较高温度的情况下易产生粘着磨损和积屑瘤(如图6a所示),最终因后刀面过度磨损失效(如图6b所示),从而使刀具寿命下降[8-12]。

图5 转速和每齿进给量对刀具寿命的影响

而随着每齿进给量的增加,刀具寿命呈现逐渐减小的趋势,并在每齿进给量为0.017 mm/z时达到最大寿命。这是由于随着每齿进给量的增加,切削力逐渐增加,在加工薄壁件的过程中,较大的切削力更易引起整个工艺系统的振动,导致发生振刀现象并对刀具产生剧烈破坏,引发刀具崩刃(如图6c所示),从而使刀具寿命剧烈下降。

(a) 粘屑 (b) 过度磨损 (c) 崩刃图6 刀具在各切削参数下的不同磨损形式

通过对刀具寿命在不同转速下变化规律的分析可以得知转速在260 r/min的情况下为本文所设计的焊接式三面刃铣刀最优的转速。另外,对于刀具寿命随每齿进给量的变化趋势可以预想,每齿进给量越小刀具寿命越大,但会相应的牺牲加工效率,因此本文综合考虑刀具寿命和加工效率的情况下,选择每齿进给量0.017 mm/z作为实际加工参数,即进给量为180 mm/min的情况。

4 结论

不锈钢薄壁件铣削加工,加工过程中容易产生振动和变形,刀具磨损严重,难以提高加工效率。本文基于此开发了一种焊接硬质合金三面刃铣刀,钢制刀体具有很好的吸振能力,降低切削过程振动,从而降低刀具磨损,提高刀具的寿命,硬质合金刀片具有良好的耐磨性并且适用于高速切削。本文通过切削实验对焊接式硬质合金三面刃铣刀进行实验验证,在切削参数为:转速n=260 r/min,进给速度:vf=180 mm/min时,得到了最好的切削效果,其中铣削沟槽数量高达到400条。本文设计焊接硬质合金三面刃铣刀,成功应用于航天发动机某关键零件生产线,将进给速度由120 mm/min提升至180 mm/min,切削效率提升近50%,铣削沟槽数量由50个提升至400个,刀具寿命提高近7倍。