摆动缸式油气悬挂系统动态特性参数敏感性分析

陈盛钊,戴巨川,张舟钧禹,凌启辉,陈哲吾

(湖南科技大学 机电工程学院,湖南 湘潭 411201)

在履带车辆发展过程中[1-4],油气悬挂(Hydropneumatic Suspension,HPS)以其非线性、变刚度、高承载等特点受到越来越多的关注.在履带车辆上应用较多的油气悬挂主要有摆动缸式、固定缸式、肘内式等多种结构.其中,摆动缸式油气悬挂安装于车体外侧面与负重轮之间,具有节省车体空间与降低非簧载质量等优点,成为当前履带车辆悬挂发展的一种重要形式.

一般地,油气悬挂系统主要包含液压作动器、液压回路、蓄能器与减振阀等部分.油气悬挂的显著特点是可以利用蓄能器内稀有气体的非线性变刚度特性,实现在悬挂动行程较小时保证车辆行驶平顺性,在动行程较大时保证车辆行驶安全性[5-8].目前,国内外学者针对油气悬挂广泛开展了应用研究,提出了多种结构形式以改善车辆动态性能[9-13].同时,也有学者关注履带车辆中油气悬挂系统的应用研究,其研究内容主要集中在两个方面:一是履带与油气悬挂系统的相互作用研究.张晨曦等[14]论证了与传统扭杆弹簧悬挂相比,油气悬挂的非线性特性能改善车辆行驶平顺性.郭孔辉等[9]通过联合仿真验证了油气耦联悬挂能明显提升车辆平顺性.Kwon 等[8]分析了当油液中混合有气泡时,油气悬架对车辆平顺性的影响.

综上所述,虽然有关油气悬挂的研究已经受到广泛关注,且已有相关文献对油气悬挂的参数敏感性展开分析[15-17],但针对摆动缸式油气悬挂进行理论建模和动态性能分析的研究还很匮乏.与常规油气悬挂竖直地安装于簧载与非簧载质量之间不同,摆动缸式油气悬挂斜置于簧载质量之上(直接或间接地),从而导致摆动缸式油气悬挂与常规油气悬挂的力学特性存在明显差异.此外,有关履带车辆油气悬挂的研究多采用RecurDyn 与LMS 等商业软件[14,18-19],难以有效分析油气悬挂参数与车辆动态性能之间的映射关系.因此,有必要对摆动缸式油气悬挂系统开展理论建模研究,并分析其动态响应对相关参数的敏感性,为后期开展装有摆动缸式油气悬挂的多轴履带车辆动态性能研究奠定理论基础.

1 摆动缸式油气悬挂系统模型

图1 为摆动缸式油气悬挂系统模型.该系统主要包含簧载质量、摆动缸式油气悬挂与负重轮三个部分.油气悬挂连接簧载质量与负重轮,是承载簧载重量、传递路面激励与隔振降噪的重要部件.油气悬挂系统包含液压作动缸、蓄能器及减振阀等部件.液压缸无杆腔与蓄能器及减振阀相连,有杆腔与供油箱相连,因此,有杆腔的油压可近似为零.同时,减振阀集成在蓄能器中,可等效为阻尼阀与单向阀的组合作用.

图1 摆动缸式油气悬挂系统模型Fig.1 Sketch of the swing-cylinder HPS system

建模过程中,作如下假设:1)相对于车体质量,液压作动器的质量可忽略;2)履带车辆两侧油气悬挂系统液压作动器的有杆腔均与供油箱相连,有杆腔油液油压近似为零;3)忽略履带对车轮动载荷的影响;4)相对于减振阀内的阻尼,管道阻尼可忽略;5)相对于蓄能器内气体压缩性能,油液的压缩性可忽略.

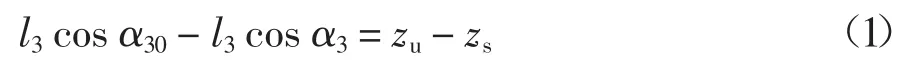

如图1 所示,当路面激励为zg(t)时,设此时负重轮的位移为zu(t),簧载质量的位移为zs(t).在路面激励频率较低时,负重轮与路面可保持良好接触,因此可认为此时zu(t)=zg(t).根据几何关系可得:

式中:下标“0”表示初始状态,如α30表示初始状态下平衡肘下臂与z 轴的夹角.此外,为表述方便,将α3(t)简化为α3,zg(t)简化为zg,液压作动器长度lh(t)简化为lh,其余类似.

平衡肘下臂与z 平面的夹角为:

平衡肘上臂与z 轴的夹角为α2=π-θ2-α3,可得变形后lh(t)为lh(t)=,进而求得液压作动缸中油液体积流出量为ΔV=A(lh(t)-lh(0)),其中,A 为液压作动缸无杆腔截面积;ΔV 是液压作动缸无杆腔内流出油液的体积,也是蓄能器内注入油液的体积(即稀有气体体积的减少量).

不考虑温度变化的影响,可得到蓄能器内气体压强为:

式中:p0、V0分别表示初始状态下蓄能器内气体的初始压强和初始体积;pa表示气体体积变化后蓄能器内气体压强.

将蓄能器出口处减振阀等效为一个阻尼阀和一个单向阀,则该减振阀引起的压降损失为:

式中:Cd为流量系数;Av为阻尼阀孔截面积;Ad为单向阀孔截面积;ρ 为油液密度;Q 为通过小孔的油液流量,其计算式为Q=dΔV/dt;sign(x)为符号函数.

从而可得到液压作动缸内油液压强为p=pa+Δp,此时液压作动缸两端的输出力为F=pA.以平衡肘与负重轮为研究对象,对O2点取力矩平衡,考虑平衡肘负重轮的转动惯性力矩,可得到力矩平衡方程:

式中:θ1为摆动缸式油气悬挂的安装定位角,即两个安装支点连线与z 轴的夹角;Ie为平衡肘相对于O2点的转动惯量;mu为负重轮质量;Fuz为路面不平度对负重轮的z 向作用力.

在ΔO1O2R 中,易得液压作动缸与O1O2的夹角为:

结合式(5)与式(6),可得负重轮的动载荷为:

对平衡肘在z 轴方向取力平衡方程,可得:

式中:F2z表示平衡肘对车体在z 轴方向的作用力.

同时对液压作动缸在z 轴方向取力平衡方程,可得:

式中:F1z表示液压作动缸对车体在z 轴方向的作用力.

因此,油气悬挂对车体在z 轴方向的作用力为:

由于油气悬挂两个支点O1与O2均固定于车体上,可得到车体的动力学平衡方程为:

式中:ms为单轮簧载质量为车体质心处的垂向加速度.

2 摆动缸式油气悬挂系统试验

为评价摆动缸式油气悬挂系统模型的有效性,在现有摆动缸式油气悬挂系统试验测试平台上开展典型路况下试验研究并进行对比分析.如图2 所示,该试验平台包括车体、摆动缸式油气悬挂、负重轮及其导向机构、激振器、油压传感器、位移传感器等.在试验评价过程中,考虑到液压作动器内油压是油气悬挂系统状态求解的重要中间变量,二者相互影响,因此,可利用仿真与试验的油压对比结果对所建立的油气悬挂系统数学模型进行评价.

图2 摆动缸式油气悬挂系统试验测试平台Fig.2 Test platform of the swing-cylinder HPS system

在仅考虑车轮受到垂向激励时,履带板对负重轮的作用主要是滤除路面激励的高频信号[20].因此,在激励信号为低频时,可忽略zg(t)与zu(t)之间的差异.本文激励信号(见图3)的频率fs=0.55 Hz,远低于路面不平度时间频率上限的最小值fu=14.62 Hz[20].因此,本次试验评价过程与后续仿真分析过程均认为zu(t)=zg(t).

图3 负重轮的位移激励信号Fig.3 Vertical excitation on the road wheel

试验过程中,通过外部加载机构对负重轮施加位移激励(如图3 所示),负重轮沿导向机构运动,进而通过平衡肘带动油气悬挂两端产生相对运动,导致蓄能器内气体体积与减振阀处油液运动速度发生变化,使油气悬挂内油液状态发生变化,从而抑制车体振动.

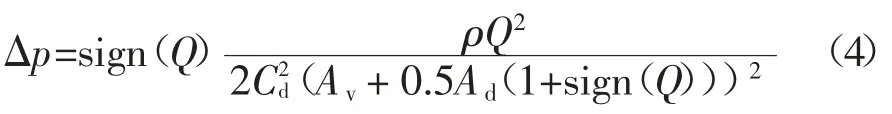

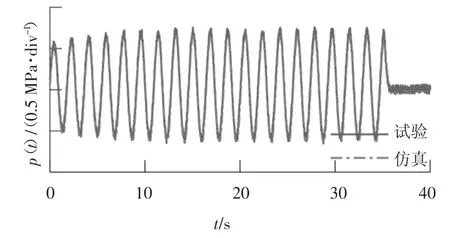

试验时,油压传感器型号为CYB4211,量程0~60 MPa,利用其获取油气悬挂内油压变化的试验数据.同时,对油气悬挂系统模型输入相同激励获取相应的仿真数据,将该数据与试验结果进行对比,如图4 所示,相应的仿真误差如图5 所示.

图4 液压作动器内油液压力对比Fig.4 Comparison of the oil pressures in hydro-pneumatics actuators

图5 仿真与试验的对比误差Fig.5 Error of the simulation and experimental comparison

由图4 与图5 可知,仿真与试验的相对误差低于3%.产生误差的主要原因是仿真模型与试验结构的物理参数难以完全一致.另外,对比图3 和图4 可以看出,在输入位移zu(t)保持为零后,油液压力p(t)在零值附近波动,其主要原因是图3 中输入位移为控制系统设定输入值,图4 中油液压力是传感测试系统的采集信号,信号在采集与传输过程中受到外界振动、电磁等干扰的影响.但总体上,仿真与试验的相对误差在可接受范围内,从而佐证所建立摆动缸式油气悬挂系统模型的有效性.

3 油气悬挂系统动态特性参数敏感性分析

为研究油气悬挂系统(负重轮-悬挂-簧载质量)动态响应特征对其相关参数变化的敏感性,应用上述验证模型开展动力学仿真分析.分析过程中,设簧载质量ms=2 278.1 kg,负重轮质量mu=332 kg[21],平衡肘转动惯量Ie=6.6 kg·m2,蓄能器内气体初始压强p0=7.856 MPa,蓄能器初始气体体积V0=1 L,阻尼阀孔截面积Av=1.96×10-5m2,单向阀孔截面积Ad=1.26×10-5m2,油液密度ρ=860 kg/m3,黏度系数取Cd=0.62.结合上述参数数值,将式(10)中的油气悬挂对簧载质量的作用力Fsu分别对悬挂动行程zsu及其导数dzsu/dt 求导,可得到相应的刚度与阻尼曲线,如图6 所示.

图6 油气悬挂特性Fig.6 Characteristics of the HPS system

图6(a)中刚度曲线较常规刚度曲线存在差异,如出现零值与负值,这是由计算规则引起的.由计算可知,当悬挂变形量由zsu=0 逐渐压缩至zsu=-0.246 m 时,α2角减小至约10°,α3角增大至约90°,即图1中O2O3与地面水平线接近平行,此时路面位移输入对油缸长度变化量影响很小,即蓄能器内气体压强变化量很小且油缸输出力基本不变,故此时油气悬挂刚度接近于零;在该过程中,由该油气悬挂的几何结构可知,平衡肘上摆臂对油缸两端点间长度变化量的贡献越来越小,即油缸输出力Fsu的增长率逐渐变小,故刚度ksu越来越小.当悬挂继续压缩时,平衡肘下摆臂运动导致l3在水平线上的投影l3sin α3减小,结合式(7)~(10)可知,此时油缸输出力Fsu的增长率反而变大,故刚度ksu反向变大.另一方面,当悬挂变形量由zsu=0 逐渐压缩至zsu=0.14 m 时,α3角减小至约0°,即投影l3sin α3减小至零,结合式(7)~(10)知刚度ksu增长率变快.由上述分析可知,摆动缸式油气悬挂与常规油气悬挂的刚度特性存在明显不同[17].

由图6(b)知油气悬挂在压缩与伸长过程中的阻尼曲线有明显差异,其主要原因是减振阀在正反向油液流动时阀孔面积存在差异,从而保证油气悬挂能在压缩行程中快速吸收地面冲击,并在伸长行程中快速减振,进而提升油气悬挂系统动态性能.

设计评价该油气悬挂系统动态性能的指标为车体质心处垂向加速度、悬挂动行程与负重轮动载荷.为开展后续油气悬挂动态响应研究,取路面脉冲激励函数为[22]:

式中:h 与l 分别为路面凸起高度与长度;v 为车速;f=v/l 为激励频率.选取h=0.1 m,l=5 m,分别在f 取值1 Hz、2 Hz 与4 Hz(分别对应车速v=18 km/h、36 km/h 与72 km/h)时,获取车体质心处加速度az、悬挂动行程zsu与负重轮动载荷Fzu,如图7 所示.

由图7(a)可知,车体加速度响应幅值随激振频率的增加而上升;由图7(b)可知,悬挂动行程对激振频率变化表现为正向峰值减小而负向峰值增大;由图7(c)可知,负重轮动载荷幅值随激振频率的上升而明显变大,且其变化规律与图7(a)相似.其主要原因是,图1 中油气悬挂系统刚度较大,负重轮动载荷与簧载质量受到的悬挂力差异较小,故簧载质量加速度与负重轮动载荷变化曲线呈现明显的相似特征.一般地,在车辆动态分析中,簧载质量垂向加速度是车辆平顺性评价的重要组成部分,悬挂动行程是评价悬挂是否发生击穿的重要指标,车轮动载荷是评价车辆道路友好性的重要成分.因此,本文将上述3个状态量的变化幅值作为评价油气悬挂系统动态性能的特征.同时,根据工程设计经验选取V0、θ1、Av为油气悬挂设计的关键参数,开展摆动缸式油气悬挂系统动态响应特征与上述参数的敏感性关系分析.

图7 油气悬挂系统动态响应Fig.7 Dynamic responses of the HPS system

3.1 蓄能器初始气体体积的影响

初始气体体积V0直接影响蓄能器内气体弹簧特性,是导致油气悬挂系统刚度变化的重要参数.选取V0变化区间为[1,4]L,通过计算可得到油气悬挂刚度ksu变化曲线,如图8 所示.

由图8 可以看出,ksu随V0的增大而减小,且其zsu-ksu曲线均经过点(-0.246 m,0 N/m).由式(3)可知p 仅由ΔV 决定,ΔV 与α1均仅由zsu决定.因此,在不考虑阻尼时,Fsu拐点位置仅由zsu决定,从而导致zsu-ksu曲线均交汇于同一位置.

图8 蓄能器初始气体体积对油气悬挂刚度的影响Fig.8 Influence of initial gas volume of the accumulator on HPS stiffness

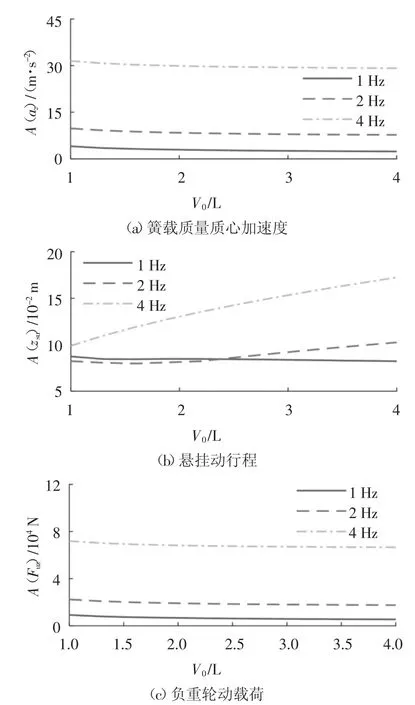

V0与az、zsu和Fzu响应特征之间的映射关系如图9 所示.图9(a)表示簧载质量质心处加速度幅值随V0的变化趋势,表明随着V0增大簧载质量振动幅度变小,其主要原因是悬挂变软能对地面激励有一定的缓冲作用.图9(b)表示悬挂动行程幅值随V0的变化趋势,表明随着V0增大悬挂动行程变大,其主要原因是悬挂变软.图9(c)表示负重轮动载荷幅值随V0的变化趋势.但是,由图可知,在同一尺度下难以描述关键参数变化对不同频率下油气悬挂系统动态响应幅值变化大小的影响.

图9 初始气体体积对油气悬挂系统响应幅值的影响Fig.9 Influences of the initial gas volume on the amplitudes of the HPS system responses

因此,有必要引入一种方法描述系统动态响应特征对关键参数变化的敏感性,这里设计一种响应特征相对变化率的指标:

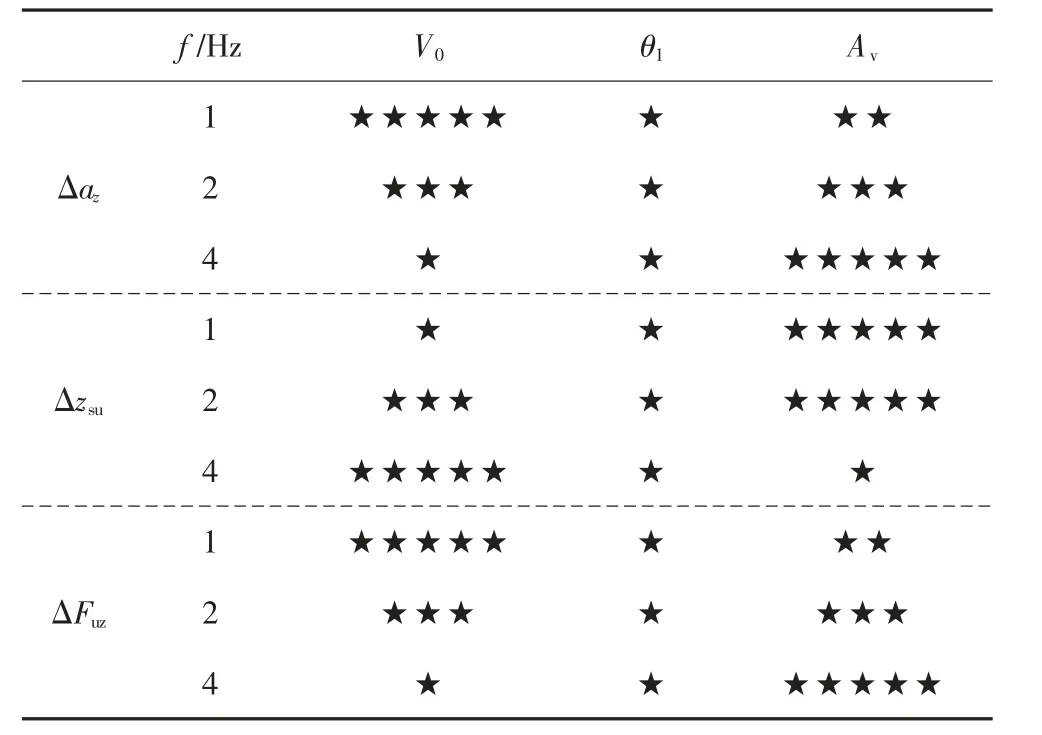

结合图9 与式(13),可得到不同频率下油气悬挂动态响应特征变化率如表1 所示.可以看出,V0变化对簧载质量加速度与负重轮动载荷的低频特性有较大影响,对其高频响应的影响较小;同时,V0变化对悬挂动行程高频响应的影响较大,对低频响应的影响较小.

表1 蓄能器初始气体体积对油气悬挂系统响应特征的影响Tab.1 Influence of the initial gas volume of the accumulator on the HPS system response characteristics

实际上,当V0增大时,由图8 知油气悬挂刚度绝对值随之变小,即悬挂变软.故在负重轮受到相同路面激励时,悬挂的缓冲效应愈明显,簧载质量垂向加速度的变化范围越小;但刚度变小导致悬挂更易产生压缩与拉伸变形,因此悬挂动行程幅值增大;负重轮动载荷变化趋势与垂向加速度变化趋势基本一致.由图6 知静止时油气悬挂刚度ksu=7.599×104N/m,相应的簧载质量固有频率为fs=0.92 Hz,当路面激励频率由1 Hz 向4 Hz 变大时,簧载质量动态响应变小,悬挂承受的动载荷变大,故悬挂变形量变大.上述分析结果与表1 中计算结果一致.

3.2 油气悬挂定位角的影响

选取油气悬挂定位角θ1变化区间为[10°,30°],可得到油气悬挂刚度ksu曲线如图10 所示,可以看出,在悬挂拉伸行程中,θ1对ksu的影响较小,在悬挂压缩量较大时,ksu受θ1的影响较大.结合图1 进行分析可知,当θ1变大时,在拉伸行程中,O2R 顺时针转动相同角度(对应相同的悬挂变形量)对油气悬挂的拉伸量影响较小,故油气悬挂刚度变化较小;但在压缩过程中,θ1变大导致O1O2间的z 向距离减小,O2R 逆时针转动相同角度时油缸的压缩量明显变大,从而使蓄能器内气体体积减小量变大,导致油气悬挂刚度变化较大.上述分析结果与图10 所表示的仿真结果是一致的.

图10 油气悬挂定位角对油气悬挂刚度的影响Fig.10 Influence of the position angles on HPS stiffness

θ1与az、zsu和Fzu响应特征之间的映射关系如图11 所示,油气悬挂系统响应特征变化率如表2 所示.图11(a)表明不同频率下簧载质量垂向加速度幅值受θ1的影响较小;图11(b)表明θ1对悬挂动行程的影响较小;图11(c)表明θ1对负重轮动载荷的影响也较小.

图11 油气悬挂定位角对油气悬挂系统响应幅值的影响Fig.11 Influences of the position angles on the amplitudes of the HPS system responses

实际上,由式(12)中假设可知,路面激励导致负重轮位移区间为[0,0.1]m,相应地悬挂最大压缩量小于0.1 m,结合图10 可知油气悬挂刚度变化不大,故油气悬挂系统动态响应变化较小.上述分析与图11及表2 中计算结果一致.

表2 油气悬挂定位角对油气悬挂系统响应特征的影响Tab.2 Influence of the position angles on the HPS system response characteristics

3.3 阻尼阀孔截面积的影响

阻尼阀孔截面积Av对液压回路中阻尼大小有决定性作用,对油气悬挂动态特性有重要影响.选取Av变化区间为[10×10-6,25×10-6]m2,可得到油气悬挂阻尼系数csu曲线变化趋势,如图12 所示.

图12 阻尼阀孔截面积对油气悬挂阻尼系数的影响Fig.12 Influence of the damping valve section area on HPS damping coefficient

由图12 可知,由于单向阀的存在,油气悬挂在压缩过程的阻尼系数小于拉伸过程的阻尼系数;同时,Av变化对csu有明显影响,Av越小阻尼系数越大.由式(4)知,阻尼阀孔越小引起的流体压降损失越大,故其阻尼系数越大.Av与az、zsu和Fzu响应特征之间的映射关系如图13 所示,悬挂系统响应特征变化率如表3 所示.

图13(a)表示簧载质量垂向加速度幅值随Av的变化趋势;图13(b)表示悬挂动行程随Av的变化趋势;图13(c)表示负重轮动载荷随Av的变化趋势.结合式(12)可知,当激励频率f=1 Hz 时负重轮最大速度为0.314 m/s,当激励频率f=4 Hz 时负重轮最大速度为1.256 m/s,结合图12 知激励频率越高液压系统的阻尼系数越大,油气悬挂对路面激励的衰减作用越强,相应地簧载质量的垂向加速度越小,因此垂向加速度的幅值减小量随激励频率上升而变大,这与图13 和表3 的分析结果一致.

表3 阻尼阀孔截面积对油气悬挂系统响应特征的影响Tab.3 Influence of the damping valve section area on the HPS system response characteristics

图13 阻尼阀孔截面积对油气悬挂系统响应幅值的影响Fig.13 Influences of the damping valve section area on the amplitudes of the HPS system responses

实际上,Av越大油气悬挂阻尼系数越小,悬挂偏软,在受到相同路面激励时,油气悬挂被压缩得越多,能及时缓解路面冲击,故簧载质量的垂向加速度变小,同时负重轮受到的冲击力也变小.上述分析结果与图13 的仿真结果是一致的.

将图8 与图10 进行对比分析后可知,在悬挂变形量不大时,V0对ksu的影响最大,在悬挂压缩量较大时,θ1对ksu的影响最大.同时,将表1~表3 中结果进行统计分析,可得到悬挂系统响应特征对各关键参数的敏感性总结,如表4 所示.结合图表可知,V0对az和Fuz的低频响应影响较大,对zsu的高频影响较大;θ1对油气悬挂动态响应的影响较小;Av对az和Fuz的高频响应影响较大,对zsu的低频影响较大.

表4 油气悬挂系统的动态响应特征与其设计参数的敏感性关系Tab.4 Sensitivity relationship between the dynamic response characteristics and the design-parameters of the HPS system

4 结论

本文就摆动缸式油气悬挂关键参数对履带车辆中“负重轮-悬挂-簧载质量”系统动态响应特性的影响展开研究.首先,结合现有油气悬挂系统的结构特征建立机械-液压耦合的油气悬挂系统(包含负重轮、悬挂与簧载质量)动力学模型,结合台架试验测试结果对该模型进行试验评价.选取油气悬挂系统设计的3 个关键参数分别为蓄能器初始气体体积、油气悬挂定位角与阻尼阀孔截面积,分析油气悬挂系统动态响应特征与上述关键参数之间的敏感性关系.结果表明:

1)台架试验结果证实所建立的油气悬挂动力学模型能有效描述摆动缸式油气悬挂系统的振动行为.

2)在悬挂变形量不大时,油气悬挂刚度受蓄能器初始气体体积的影响较大;在悬挂压缩量较大时,受油气悬挂定位角的影响最大;阻尼阀孔截面积大小对油气悬挂阻尼有显著影响.

3)簧载质量垂向加速度与负重轮动载荷在低频时受蓄能器初始气体体积影响最大,在高频时受阻尼阀孔截面积影响最大;悬挂动行程在低频时受阻尼阀孔截面积影响最大,在高频时受蓄能器初始气体体积影响最大.