石墨烯-聚合物柔性电容传感器制备及性能研究

药芳萍 黎相孟 石强盛杰 张 潇

中北大学机械工程学院,太原,030051

0 引言

柔性压力传感器因具有良好的柔韧性而广泛应用于医疗电子[1]、机器人触觉传感蒙皮[2-3]、智能家居[4]等领域,理想的柔性传感器应具有灵敏度高、灵活质轻、成本低、环保无毒及制造工艺简单等特点。现有的柔性压力传感器按传感机制的不同可以分为压阻式[5]、压电式[6]、电容式[7]和摩擦电式[8],其中电容式压力传感器因具有结构简单、灵敏度高、稳定性好及响应迅速等优点被广泛关注。与常规的电容式压力传感器相比,柔性电容式压力传感器具有良好的柔韧性及一定的可拉伸性,可适用于不规则表面。

近年来,为了提高柔性电容式压力传感器的灵敏度,研究人员将各种微结构(如微孔[9-10]、微球[11]、微柱[12]和微金字塔[13-14]等)应用于电极层或介电层,以此来降低传感器的变形难度,增大极板间距和接触面积的变化程度,从而加大传感器的相对电容变化率,提高电容式压力传感器的灵敏度。传统的微结构制备方法大多采用光刻技术,但该技术制备过程复杂且成本昂贵,无法实现量产;而直接以植物叶片[15]或花瓣[16]为模板制备微结构的方法,虽节约成本,但植物叶片和花瓣在实验过程中容易破损,其表面结构也会受到不同程度的损坏,使得实验过程具有一定的难度。

本文以常用的砂纸为模板,采用了操作简单、成本较低的旋涂工艺分别制备了无微结构、具有单层微结构和双层咬合微结构的柔性电容式压力传感器,制备过程有效地避免了导电的石墨烯和碳纳米管等纳米材料在聚二甲基硅氧烷(PDMS)中分散不均匀而影响导电性能的问题,并通过试验测试了三种压力传感器的传感特性。

1 柔性电容式压力传感器的工作原理

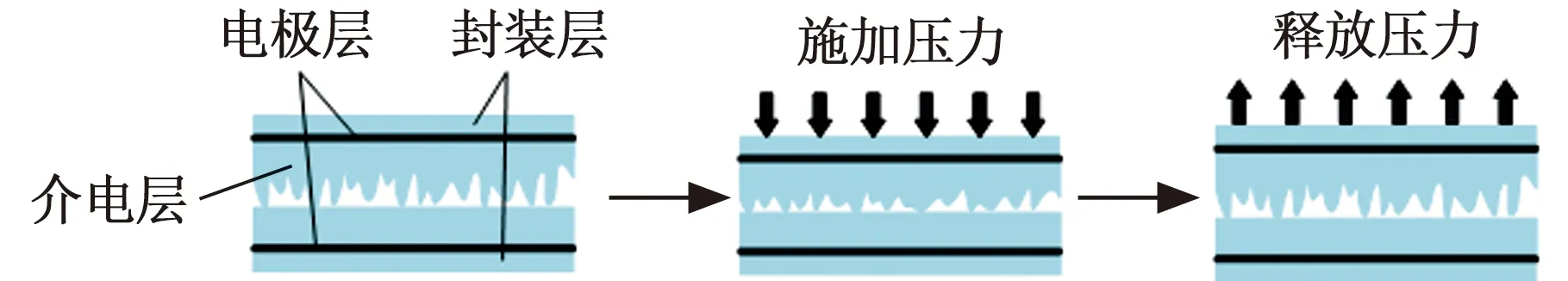

电容式压力传感器内部的微电容可以简化为平行板电容器,其工作原理如图1所示。传感器介电层的有效相对介电常数ε可根据一般的混合规则由下式给出:

(1)

式中,εair、εPDMS分别为空气和PDMS的介电常数;Vair、VPDMS分别为空气和PDMS的体积分数;α为由混合规则的类型决定的参数。

图1 柔性传感器工作原理示意图Fig.1 Schematic diagram of working principle of theflexible sensor

将式(1)代入下式

(2)

式中,C为电容;ε为介电常数;A为极板接触面积;d为极板间距。

可得介电层为PDMS时的电容公式:

(3)

当柔性电容压力传感器受到压力时,极板间距减小,而具有微结构的介电层在受到外加载荷时,相较于无微结构介电层更容易发生形变,压缩过程中,两极板间接触面积增大,空气体积分数减小,PDMS体积分数增大,由于εPDMS>εair,由式(1)可知,介电层的有效相对介电常数增大。由式(2)可知,当ε增大、A增大、d减小时,会产生较大的电容信号,获得较好的传感性能。

2 柔性电容式压力传感器的制备

2.1 材料与仪器设备

本文试验材料有:石墨烯(深圳市穗恒科技有限公司),多壁碳纳米管(苏州恒球科技),PDMS(道康宁,Sylgard184),砂纸(80目)。试验设备有:超声清洗机,匀胶机(Spin-50),JR系列高精度数显恒温加热台,真空箱,共聚焦显微镜(OLS5000-SFA),LCR电桥(AT2816A),艾德堡数显推拉力测试仪。

2.2 柔性电容式传感器制备过程

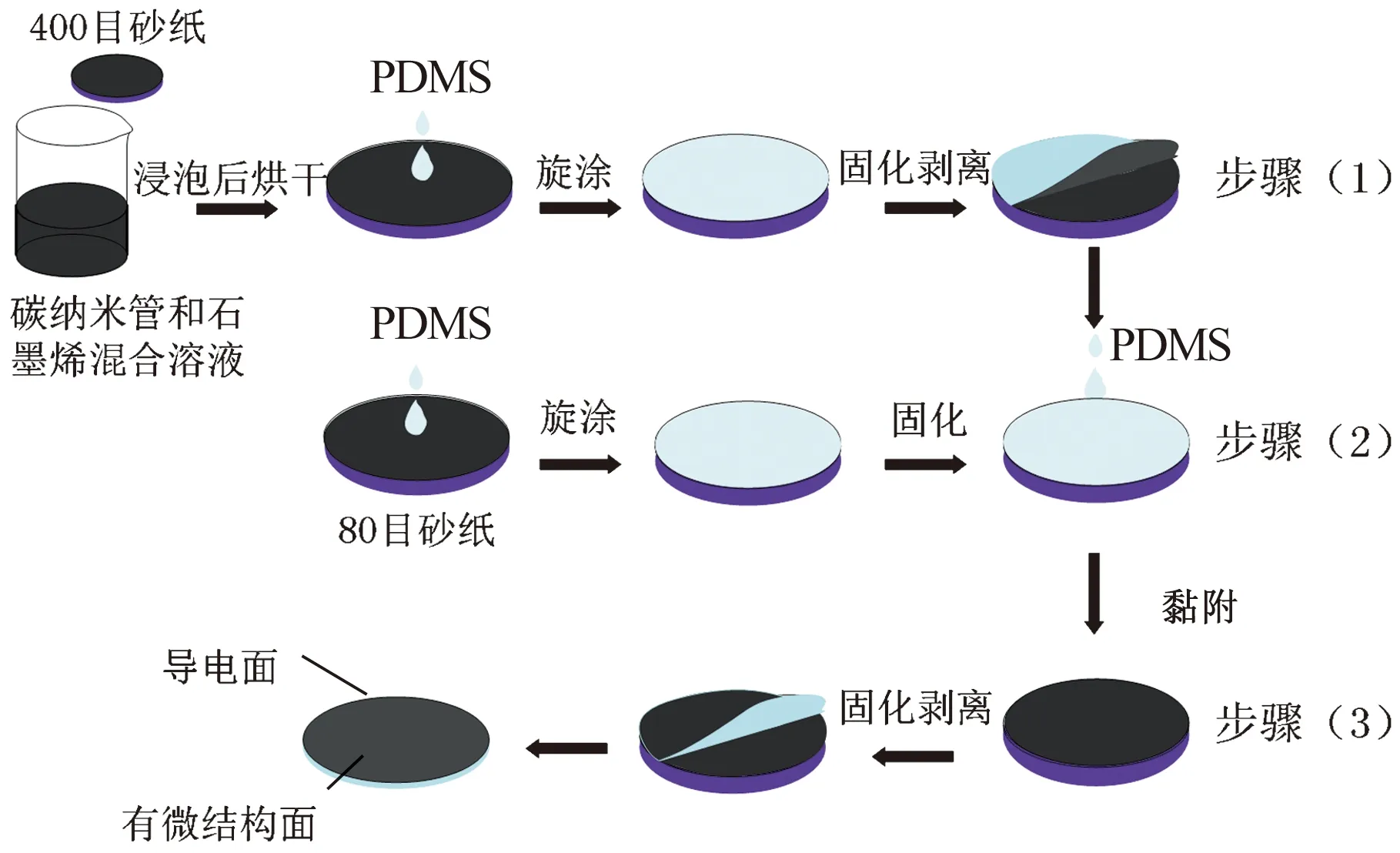

柔性传感器的制备中电极的制备及介电层上微结构的制备极其重要,具体制备过程如图2所示。

图2 传感器制备流程图Fig.2 Flow chart for the sensor preparation

(1)将石墨烯与碳纳米管按1∶1的质量比,使用超声处理将材料均匀分散在一定量的酒精中,然后将砂纸浸入上述混合溶液中,取出砂纸后在热板上烘干,反复几次,使碳材料尽可能均匀地附在砂纸表面。将PDMS基本组分与固化剂按10∶1质量比混合,搅拌均匀后放入真空箱中除去气泡,然后将其均匀旋涂在附有碳材料的砂纸表面,放入真空箱20 min,取出后放置在热板上使其固化,将固化好的PDMS使用镊子从一侧开始缓慢剥离砂纸表面即可得到具有单面导电性的薄膜,用其作为柔性传感器的电极。

(2)将PDMS均匀旋涂在80目的砂纸表面,放入真空箱20 min,取出后放置在加热板上使其固化。

(3)在步骤(2)的基础上再次旋涂极薄的一层PDMS,在其半固化状态时将步骤(1)所制备的薄膜导电层朝外黏附在上面。

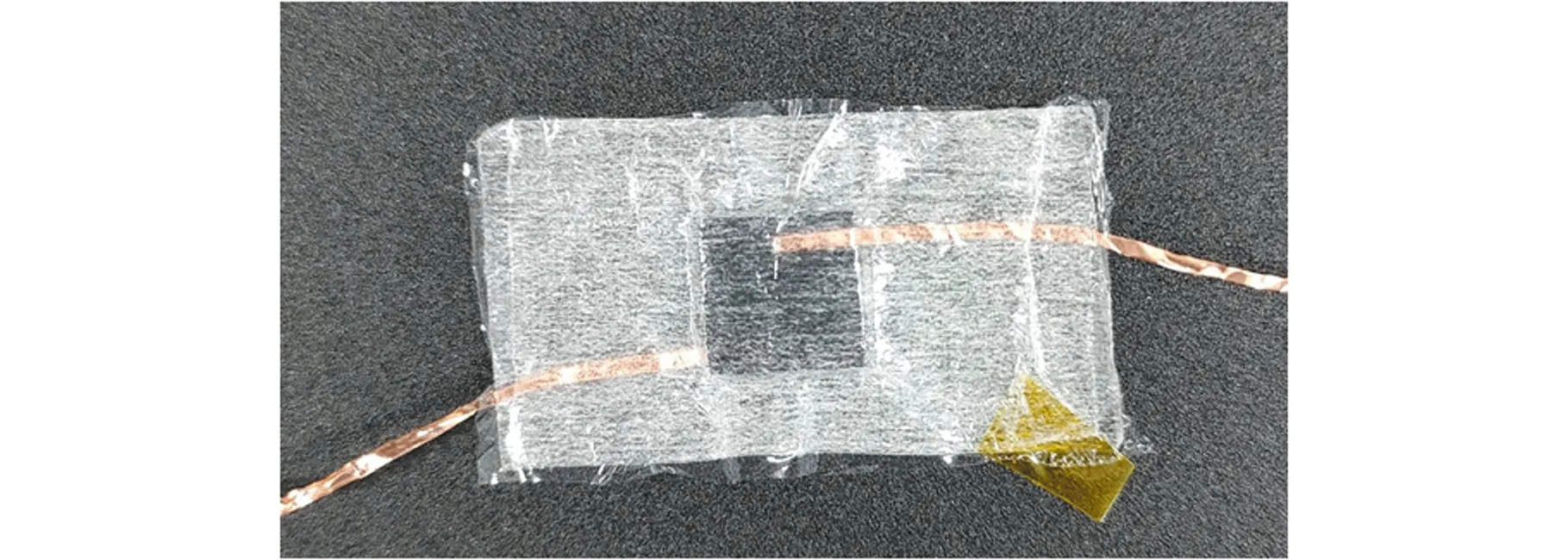

(4)将步骤(3)所制得的薄膜从砂纸上剥离后,使用铜箔引出并用双面胶进行封装。图3为制备完成的柔性传感器实物照片。

图3 柔性压力式传感器实物照片Fig.3 Photograph of flexible pressure sensor

将步骤(1)得到的导电薄膜裁剪成尺寸为10 mm×10 mm的方块,取其中两块将导电层向外组装起来得到无微结构柔性电容式传感器。使用步骤(1)、步骤(3)得到的薄膜各一块,将步骤(3)得到的微结构导电层向内组装起来得到具有单层微结构的柔性电容式传感器。

2.3 柔性传感器性能分析

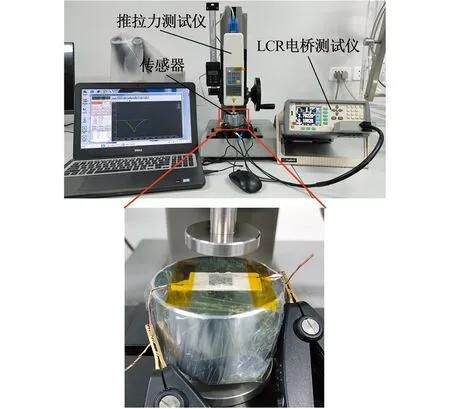

本试验共制备了三种柔性压力传感器,分别为:无微结构的传感器、具有单层微结构的传感器、具有双层咬合微结构的传感器。试验中通过测试柔性压力传感器的灵敏度、响应时间、稳定性及迟滞特性来分析其使用性能。柔性传感器性能测试装置如图4所示,采用艾德堡推拉力测试仪对传感器施加载荷,使用LCR电桥测试仪采集电容数据。

图4 传感器性能测试试验装置Fig.4 Test equipment for testing the sensor performance

3 结果与分析

3.1 表面微观结构分析

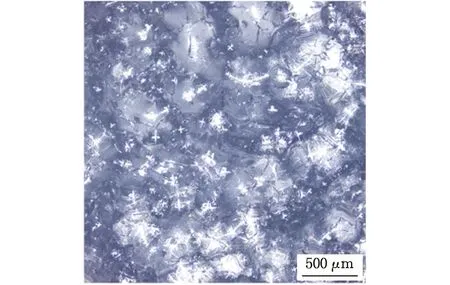

(a)介电层微结构表面形貌

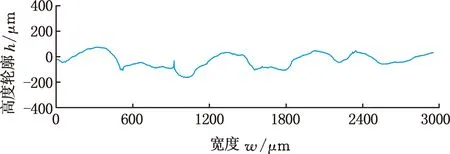

采用该方法制备的单面导电薄膜使碳材料均匀地嵌入PDMS中,避免了碳材料脱落使导电性能下降的问题,且与光刻技术相比,采用砂纸作为模板制备得到的微结构尺寸较大且不规则,介电层微结构的共聚焦显微图见图5a。可以看出介电层表面有许多小突起,正是由于这些微结构的存在,传感器在受到外力作用时介电层更易发生形变,灵敏度得以提高。PDMS剥离过程中会有极少量的砂纸颗粒脱落,附着在介电层表面,这对传感器的性能影响甚微。微结构介电层的高度轮廓如图5b所示。经过多次测量不同部位的数据可知,微结构的尺寸为80~400 μm不等,单位面积内的微结构个数达1600,介电层的平均高度为200 μm左右。

(b)介电层微结构高度轮廓图5 传感器表面形貌表征图Fig.5 Surface morphology characterization of the sensor

3.2 柔性压力传感器性能分析

3.2.1灵敏度

传感器灵敏度的计算公式为

(4)

式中,S为灵敏度, kPa-1;C1为受到压力后输出的电容值,pF;C0为初始电容值, pF;p为外加载荷, kPa。

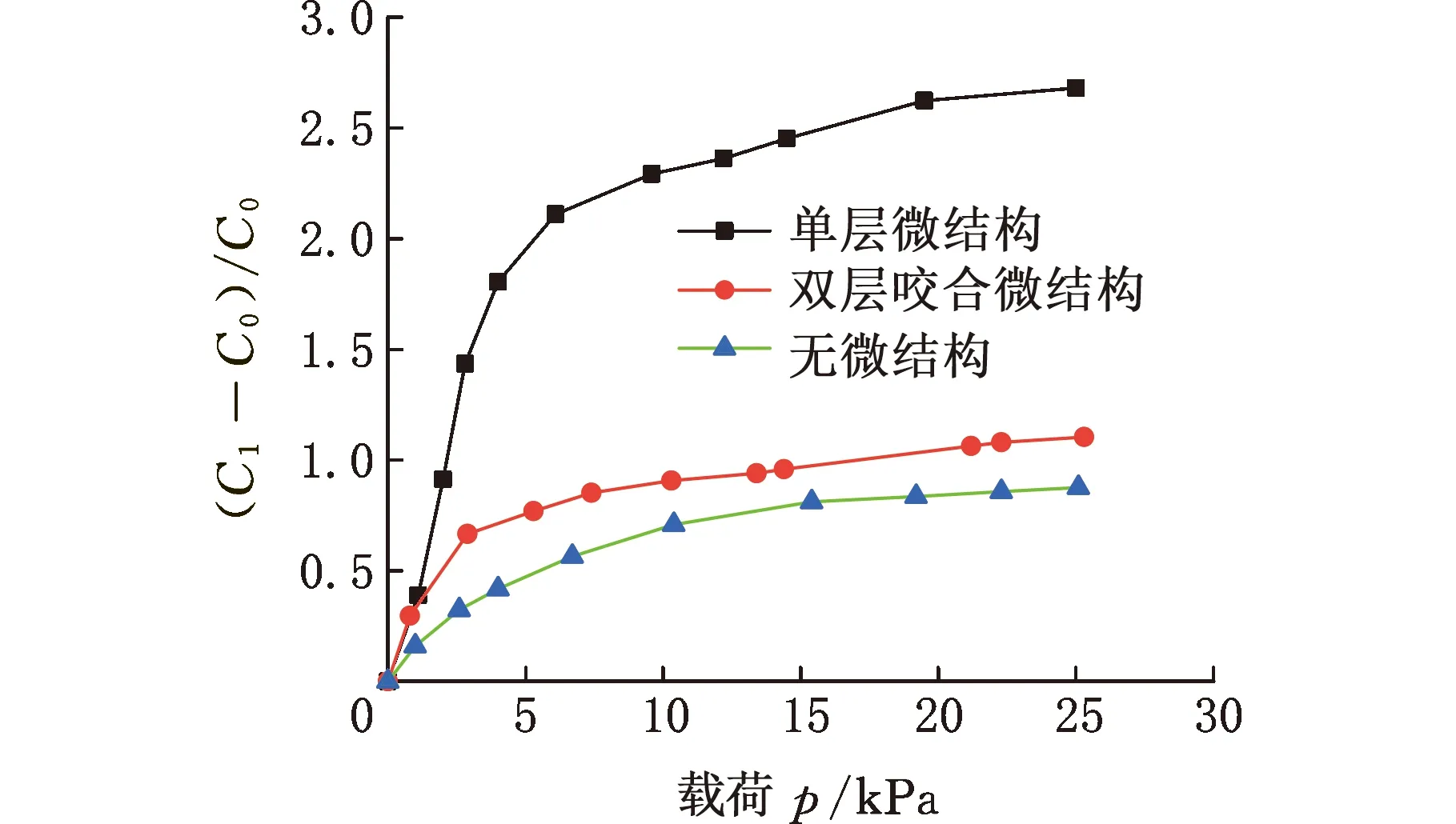

通过对柔性传感器施加0~25 kPa的载荷,可以得到压力作用下不同微结构柔性电容式传感器的输出响应曲线,如图6所示。

图6 灵敏度测试电容输出响应Fig.6 Sensitivity test of output response of capacitance

由图6可知,在0~25 kPa载荷范围内,传感器电容变化随着载荷的增大而减小,其中具有单层砂纸结构的传感器相较于无微结构和具有双层咬合微结构的传感器具有更高的灵敏度,这是因为具有单层砂纸微结构的传感器在无加载情况下,两极板间接触面积较小,可变形范围较大,在施加相同载荷的情况下,电容变化更明显,因此灵敏度更高,并且传感器呈现出三种不同的输出特性:在0~4 kPa的载荷范围内,灵敏度为0.451 kPa-1,曲线斜率最大,这个阶段主要表现为柔性传感器受压后两极板间距明显减小;在4~6 kPa载荷范围内,灵敏度为0.14 kPa-1,曲线斜率变小,该阶段主要为不规则微结构受压变形;在6~25 kPa载荷范围内,灵敏度为0.03 kPa-1,此时微结构在受到外力时变形很小,灵敏度降低。

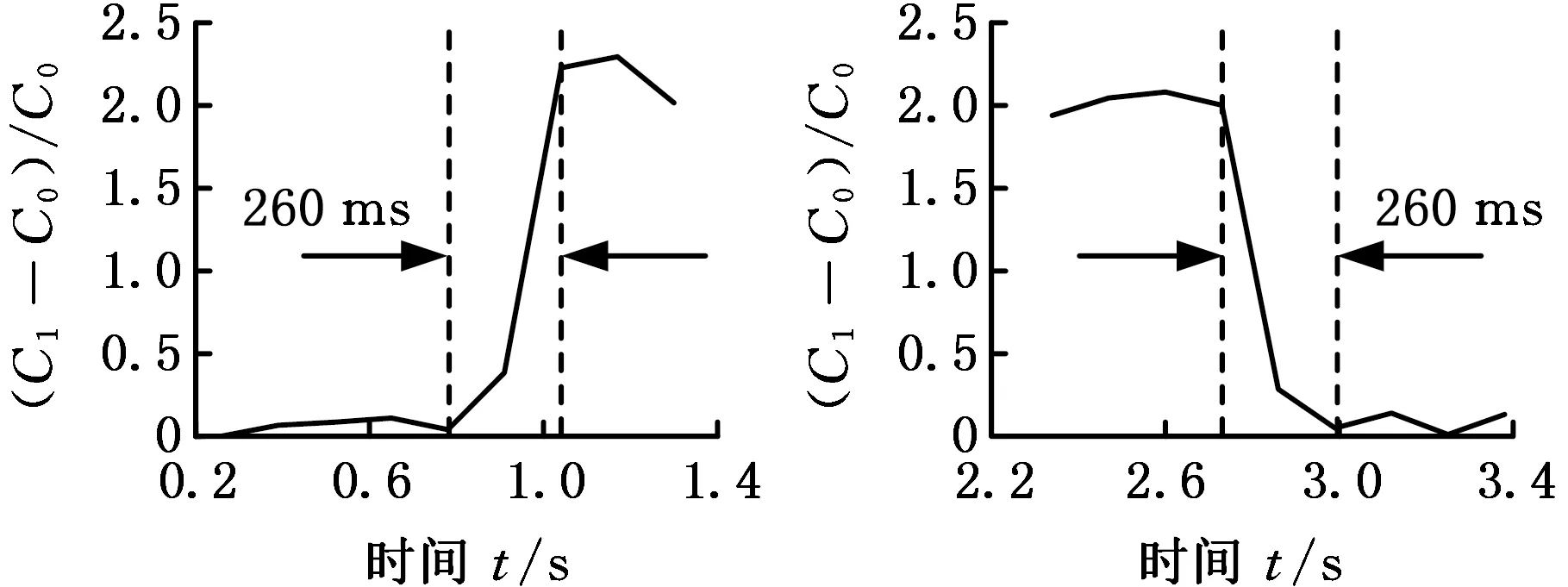

3.2.2响应特性

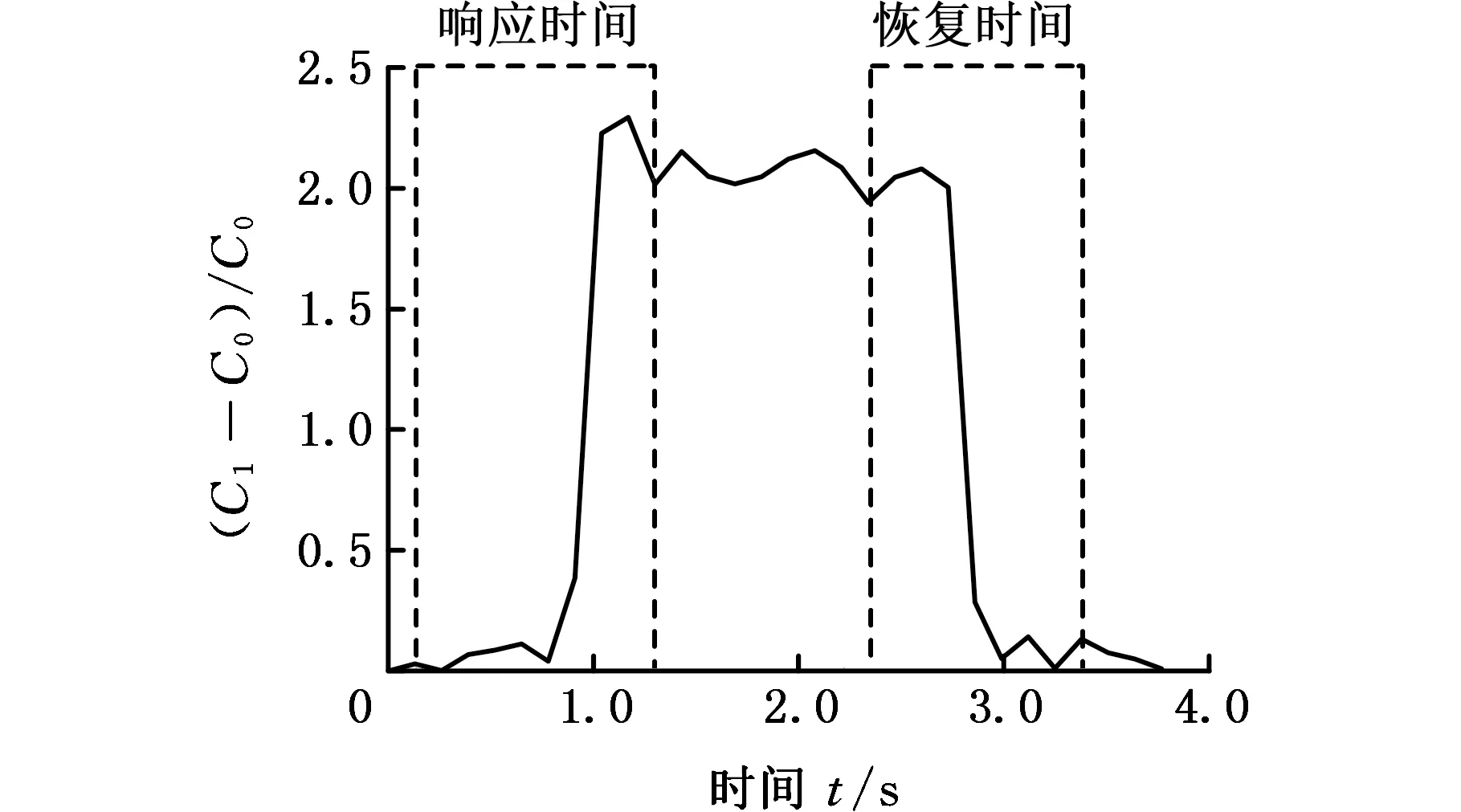

响应时间体现的是柔性传感器对外加载荷的反应能力,本次试验采用20 kPa载荷以10 mm/s的加载速率对具有单层微结构的传感器进行加载和卸载,使用的LCR电桥的采样频率为每10 s 1个,输出响应曲线如图7所示。由图7可知,该传感器的响应时间和恢复时间均为260 ms,这表明该传感器具有较快的响应速度。

(a)响应特性

(b)响应时间 (c)恢复时间图7 响应时间测试Fig.7 Test of response time performance for the sensor

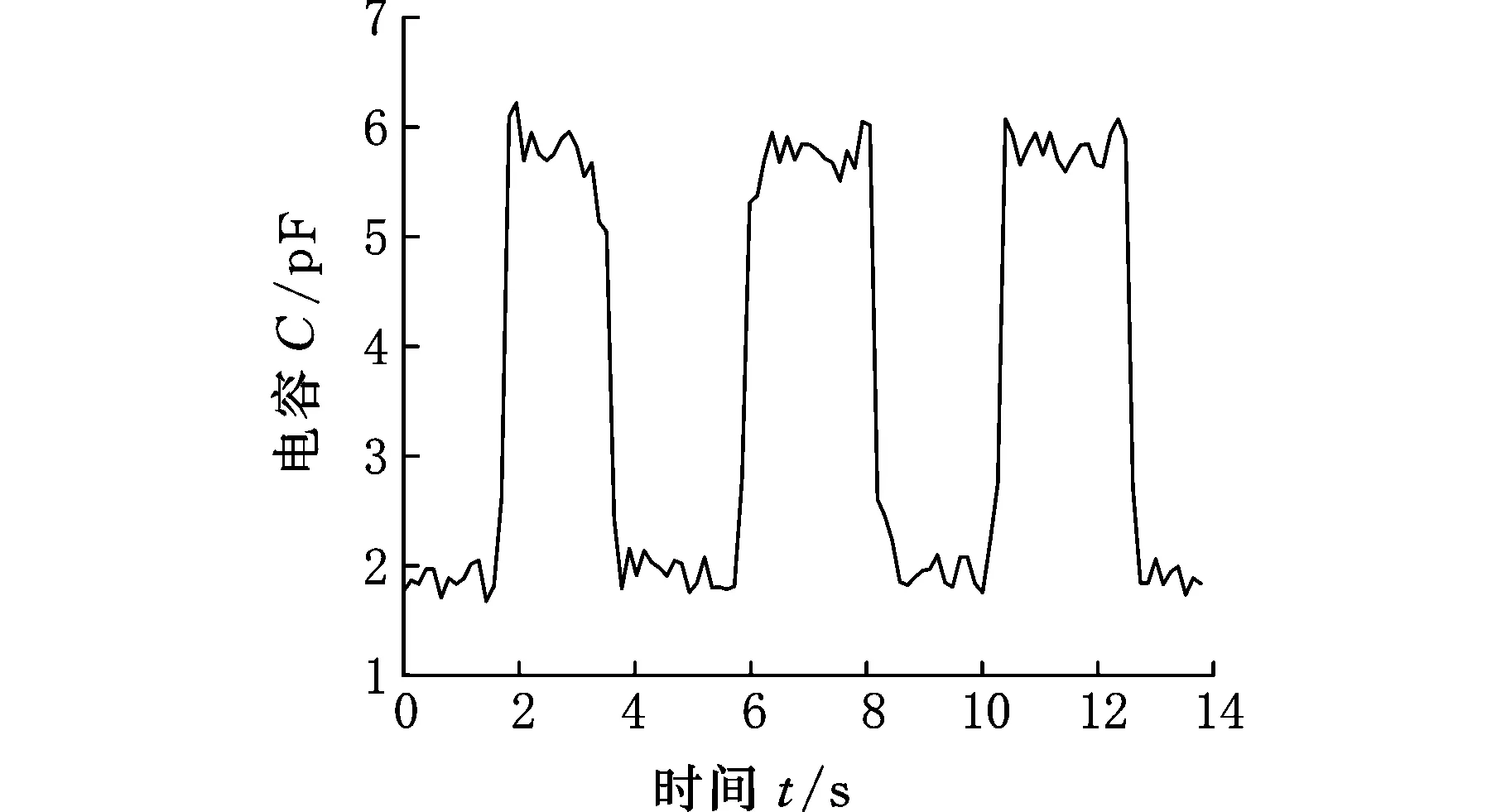

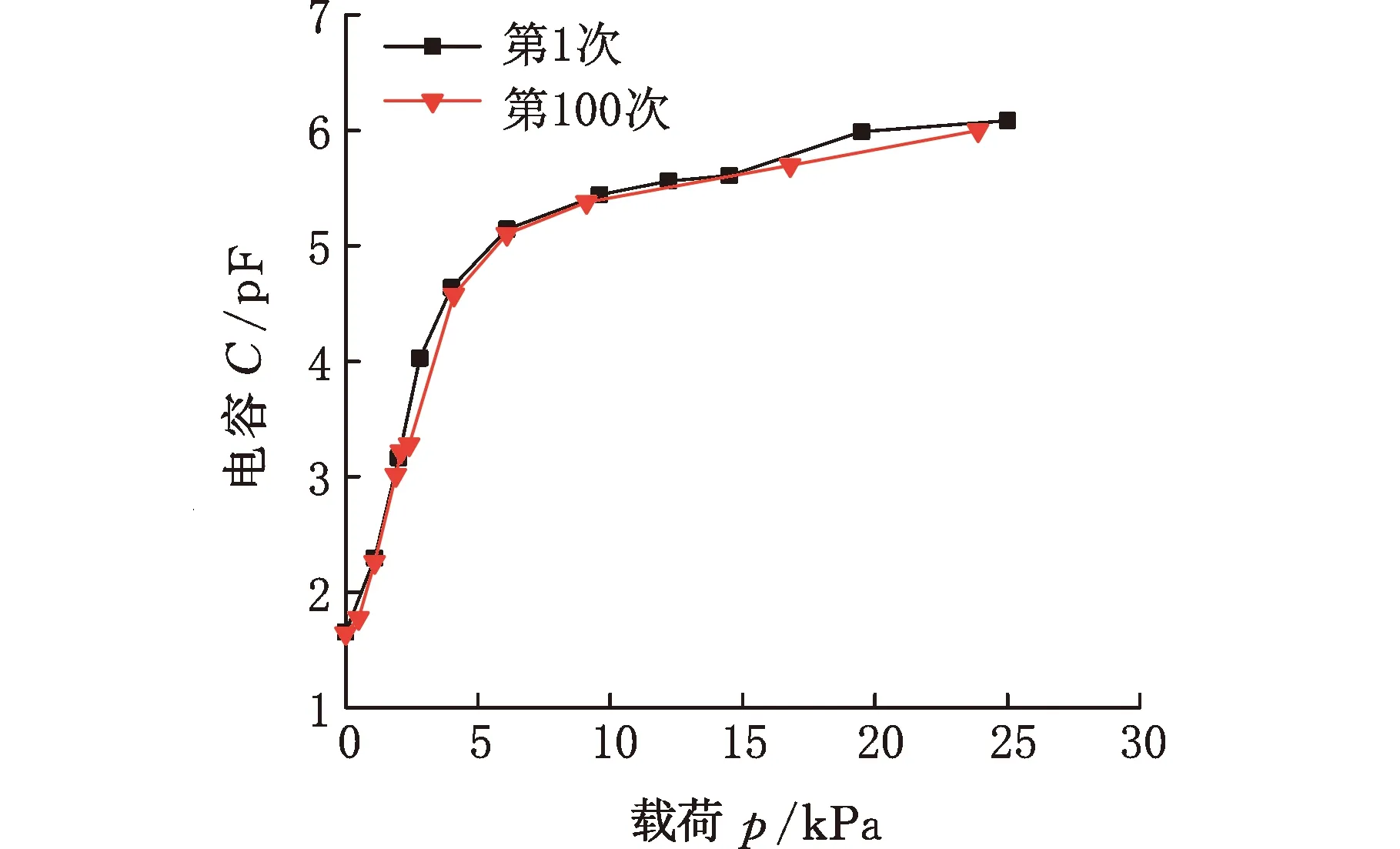

3.2.3重复特性

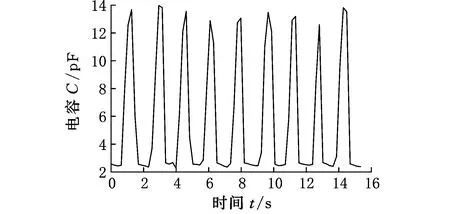

重复特性体现了传感器的使用寿命和耐用性,试验中通过施加20 kPa的载荷来测试具有单层微结构传感器的重复性,输出性能曲线如图8a所示。传感器弯曲变形电容的输出特性曲线如图8b所示。由图8c、图8d可知,该传感器在经过100次循环试验后,其输出性能并未出现明显减弱。由重复特性和循环试验结果可见,本文所制备的电容传感器具有较好的重复特性和循环特性,说明该传感器在触觉传感领域有很好的应用前景,符合较高精度和较高灵敏度的需求。

(a)循环加载和卸载20 kPa外载荷时传感器的电容输出响应

(b)传感器弯曲变形电容的输出特性

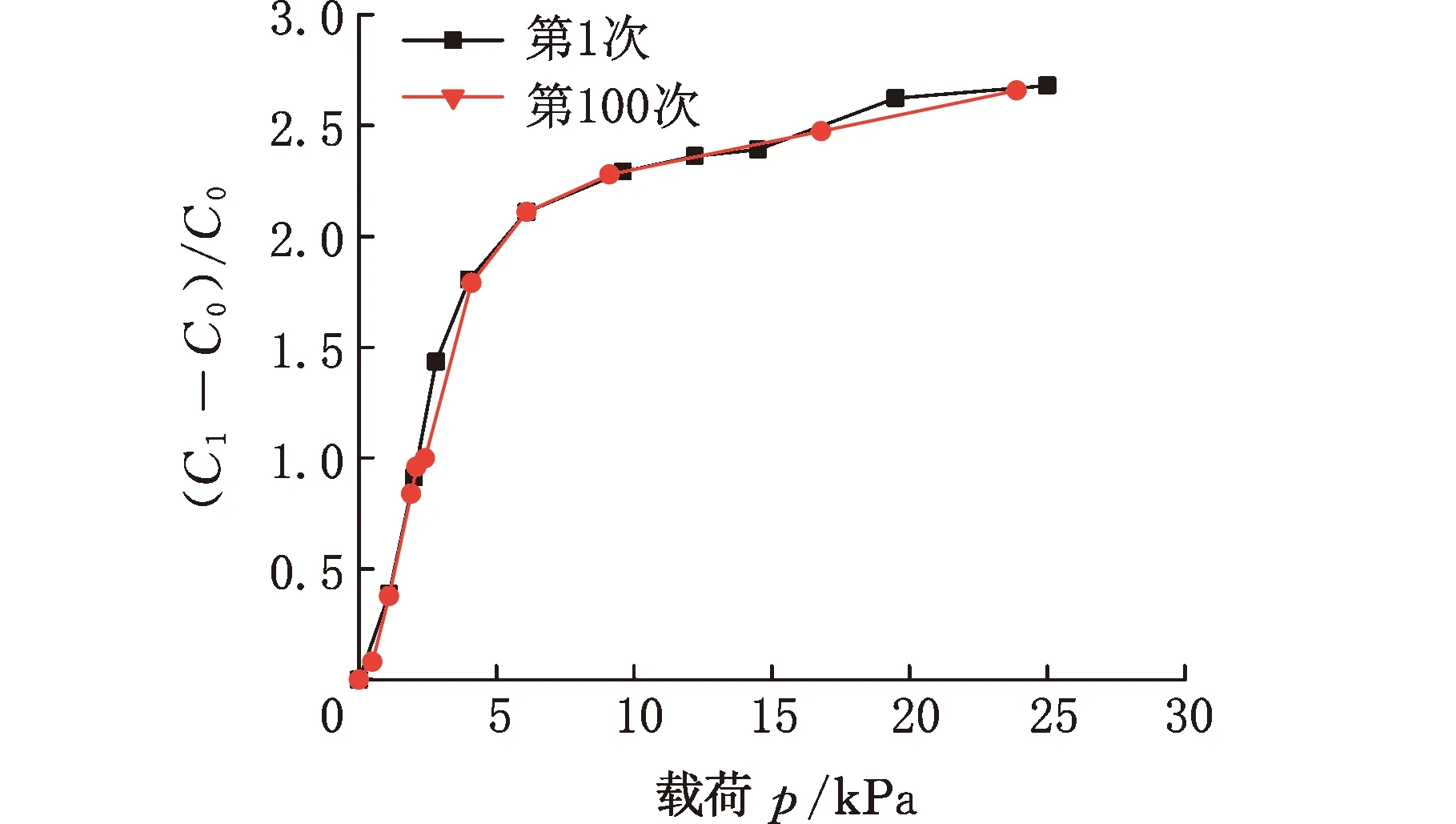

(c)第1次和第100次循环后电容的重复性测试

(d)第1次和第100次循环后灵敏度重复性测试图8 具有单层微结构的传感器的重复性测试结果Fig.8 The result of repetitiveness test for a sensorwith a single-layer microstructure

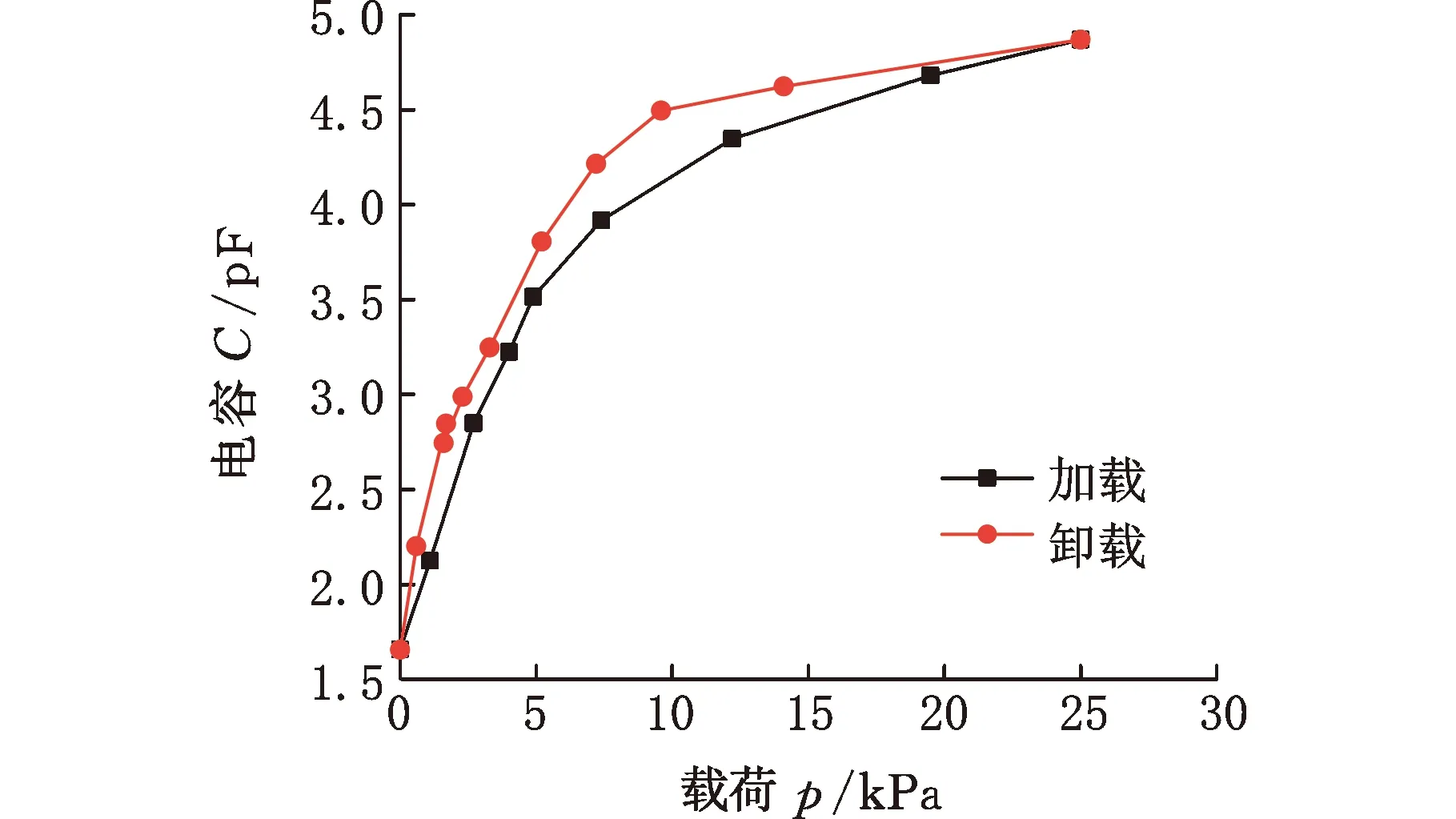

3.2.4迟滞特性

具有单层微结构的柔性传感器在循环载荷下的电容响应如图9所示。由图9可知,相同载荷下,卸载时的电容大于加载时的电容,该现象是由弹性材料的弹性滞后特性引起的。迟滞性参数E的计算公式为

(5)

其中,Cloading与Cunload分别为同一载荷下加载和卸载的电容响应;Cmax为电容的最大输出响应。迟滞性越小,柔性传感器的性能就越好。结合图9和式(5)可知,该传感器在0~25 kPa载荷范围内,迟滞性参数均小于7%,迟滞特性良好。

图9 循环载荷下的电容输出响应Fig.9 Capacitance output response under cyclic load

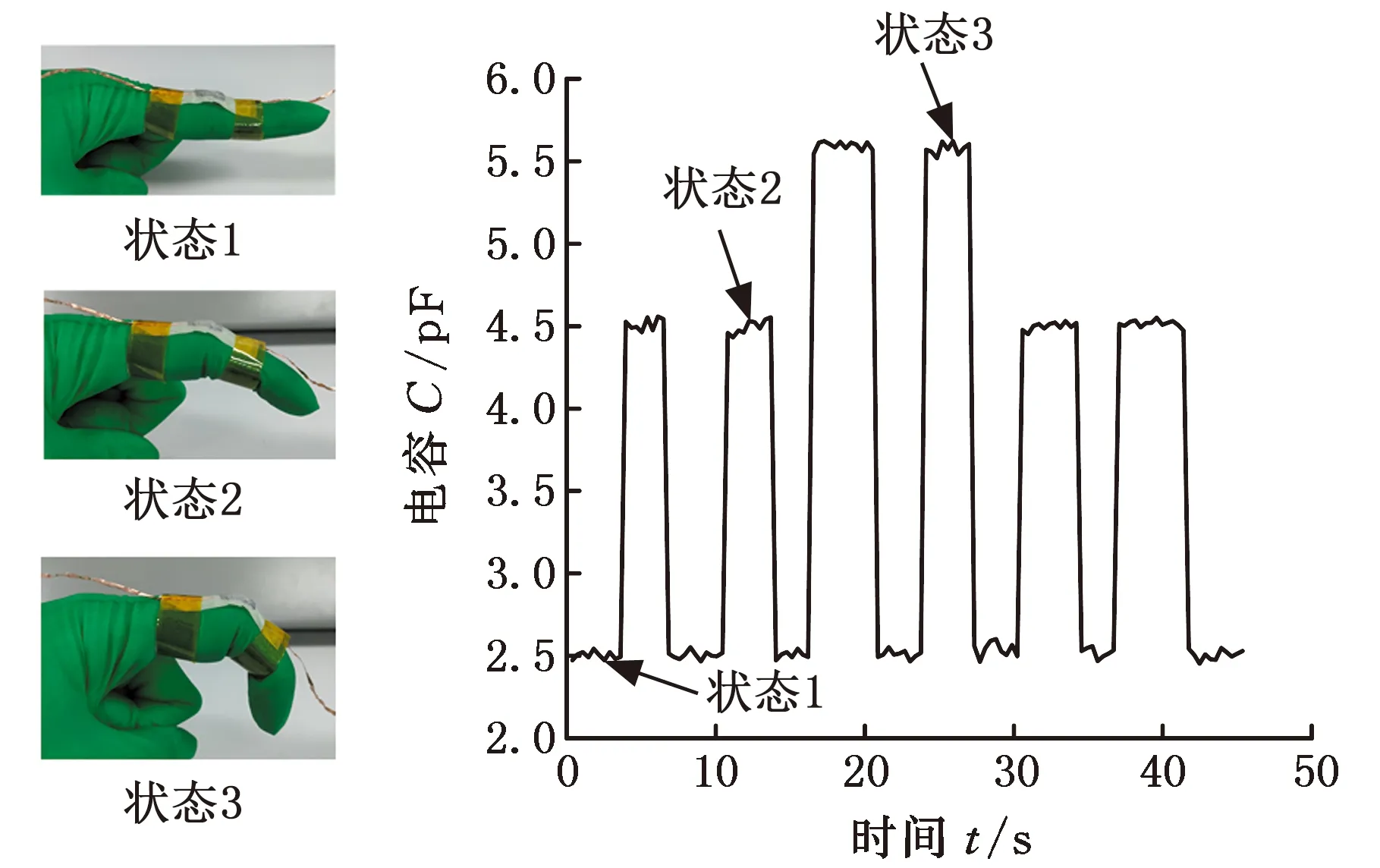

3.3 传感器的应用

由于试验制备的柔性电容式传感器所采用的材料为具有生物相容性且柔韧性极好的PDMS,具有很好的灵活性,因此可以佩戴于人体或机器人各关节处,用于监测本体姿势变化情况。将传感器两端使用胶带黏附于食指关节处,用以检测手指弯曲情况,如图10所示。状态1即为未弯曲状态,所对应的纵坐标为柔性传感器的初始电容值,当手指弯曲时,随着弯曲程度的增大,电容的变化增大。并且经过反复弯曲,获得的图形基本保持一致。这表明该传感器可用于可穿戴电子器件。

图10 传感器实际应用测试图Fig.10 Test diagram of the sensor application

4 结论

本文提出了一种工艺简单、成本较低的柔性电容式压力传感器的制备方法,避免了导电材料在胶体中分散不均匀以及容易脱落而导致的传感器性能下降的问题。通过试验对无微结构、具有单层微结构和具有双层咬合微结构的柔性电容式压力传感器的传感性能进行了测试,试验结果表明,具有单层微结构的传感器与其他两种结构的传感器相比,具有更高的灵敏度(在0~4 kPa载荷范围内灵敏度为0.451 kPa-1);同时,具有单层砂纸结构的柔性压力传感器的响应时间和恢复时间均为260 ms,迟滞性参数小于7%,在进行100次试验后其输出性能仍然稳定。提出的传感器制备方法对柔性可穿戴传感器的研究具有一定的参考价值,所制备的传感器可以用于触觉传感。