弧齿锥齿轮参数调节状态下行波共振特性及其影响规律研究

栾孝驰 赵 宇 沙云东 柳贡民 赵 钱,3

1.哈尔滨工程大学动力与能源工程学院,哈尔滨,1500012.沈阳航空航天大学辽宁省航空推进系统先进测试技术重点实验室,沈阳,1101363.中航西飞民用飞机有限责任公司,西安,710089

0 引言

航空发动机中央传动锥齿轮具有高速、重载的特性,是连接发动机和附件机匣的重要部件。由于齿轮处在高温、高转速、交变大载荷的工作环境中,因此其盘形结构容易在工作载荷下发生行波振动,从而引发成块破裂失效故障。其主要故障形式之一是辐板处的断裂,表现形式为辐板根部沿周向的整圈断裂[1-3]。

国内外关于齿轮辐板结构和行波共振特性的研究在仿真与试验方面开展了许多工作[4-8]。ARAI等[9]通过改变辐板圆角大小,研究了辐板结构对齿根应力的影响。GORDANA[10]考虑轮辋和辐板厚度值的范围,研究了辐板厚度增大对内轮辋表面应力的影响。YUSUF等[11]采用等几何分析方法,建立了一种高精度三维模型来准确预测齿轮体的承载能力和应力状态,可仿真计算出齿轮齿根处最大应力点的精确位置。QIU等[12]采用应变测量法测定了行波共振的转速和频率,研究发现在斜齿轮转动中前行波振动是一个损伤因素,会产生诱导分力,极有可能演变为自激振动。TALBERT等[13]利用行波理论研究发现,行波可以调制齿轮啮合中的强波应变。沈允文等[14]研究了具有不同辐板布置的斜齿轮传动系统的动态特性,发现齿轮结构尺寸和辐板支承形式对系统低阶固有频率影响不大,对高阶频率有较大影响。杨荣等[15]对某型发动机附件机匣中心传动锥齿轮进行了动态性能分析和台架动应力测试,发现当圆锥齿轮在轴向上振动时,破坏大多是行波共振破坏。李树庭等[16]针对航空齿轮辐板薄、质轻、动态性能差的特点,提出了一种用有限元方法进行理论计算、采用摄动理论进行结构灵敏度分析及参数动力修改的结构动态设计方法。李福益等[17]在某型涡扇发动机中下垂直锥齿轮辐板断裂故障分析中发现,其辐板根部加工刀痕处出现低周疲劳断裂的主要原因之一是辐板过薄。许德涛等[18]研究了轮缘厚度、辐板厚度等对直齿轮齿根裂纹扩展路径的影响,发现轮缘厚度的减小导致了齿根裂纹扩展路径整体地向齿轮中心方向移动,增加了轮缘断裂的可能性。尽管国内外学者针对齿轮辐板厚度变化及断裂问题开展了许多的研究,但对弧齿锥齿轮考虑参数调节状态时的行波共振特性及其影响规律的研究还很少。

本文采用仿真分析与试验验证相结合的手段,研究弧齿锥齿轮参数调节状态下的行波共振特性及其影响规律;通过改变从动齿轮的辐板厚度、工作温度,研究齿轮的行波共振特性;通过啮合齿轮运转工作过程中改变负载、工作温度和系统阻尼的参数,研究齿轮的应力变化情况。研究内容为航空发动机中央传动锥齿轮结构强度设计提供了依据,实现了在工作转速范围内有效避开共振转速或减小振动幅值的目的。

1 理论方法

1.1 行波共振

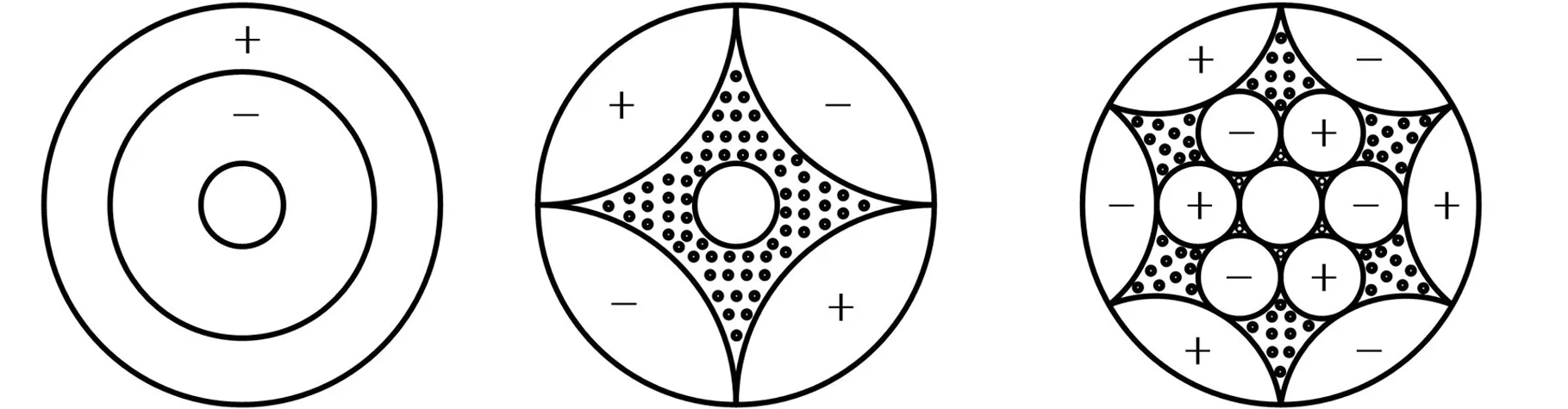

具有中心轴不转动的轮盘结构通常存在三种振型——节圆型、节径型以及具有节圆和节径的复合型,如图1所示。对于盘状零件,容易发生节径型振动[19-20],弧齿锥齿轮形状与轮盘十分相似,此种齿轮易发生节径型行波共振。

(a)一节圆 (b)二节径(c)一节圆三节径图1 盘型结构振型Fig.1 Vibration shape of disc structure

齿轮形状并不对称于辐板的中央平面,它的正反面振动应力大小有差异。以二节径振动为例,将齿轮周边展成平面曲线,其中线做余弦或正弦波形的上下振动,如图2所示。

图2 盘型齿轮振动时边缘振动位移示意图Fig.2 Schematic diagram of vibration displacementof disc gear

当齿轮相对坐标系静止时,齿轮辐板各点振动位移的表达式为

z=A(r)cos(mθ)cos(ωt)

(1)

式中,z为圆盘的横向振动位移,mm;A(r)为齿轮的径向振幅,mm,它是半径r的函数;m为节径数;θ为圆周角;ω为扇形振动的角频率,rad/s;t为时间,s。

当齿轮相对于坐标系旋转时,式(1)可以按照指数形式或三角函数形式展开:

(2)

由此可见,齿轮辐板节径型振动分解为两个大小相等、不随时间变化、相互反向旋转的前后行波。而行波振动就是齿轮盘上的各点随着波的转过做起伏振动。当前后行波固有频率与激振频率相等时,齿轮就会发生行波共振现象。

相对于固定坐标系旋转的齿轮盘前后行波固有频率的表达式为

ff=fd+inm/60

(3)

fb=fd-inm/60

(4)

i=Z1/Z2

式中,ff为齿轮前行波振动频率,Hz;fb为齿轮后行波振动频率,Hz;fd为齿轮节径型振动的动频,Hz;i为主从动锥齿轮的传动比;Z1为主动齿轮齿数;Z2为从动齿轮齿数;n为主动锥齿轮的转速,r/min。

当齿轮所受激振力频率与齿轮固有频率处在同一坐标系下,且激振力的频率fe与齿轮前后行波振动频率一致,即

(5)

时,若激振力对齿轮振动做正功,则齿轮发生节径型行波共振。

当发生行波共振时,主动锥齿轮转速为

(6)

式中,前行波取“-”;后行波取“+”。

1.2 模态分析

对于齿轮传动系统,基于有限元的瞬态动力学分析是将模型的物理坐标转变为模态坐标,再通过矩阵方程求解。结构的振动系统方程如下:

(7)

有限元的模态分析是一个建立模态模型及数值分析求解的过程。结构模态是由系统的特征值和特征向量决定的,因此求解系统的固有频率和振型也就是求解系统的特征值和特征向量[21-22]。

考虑到系统的阻尼对模态频率及振型的影响较小,模态分析可以定义为求解具有有限个自由度的无阻尼及无载荷状态下得到的运动方程的模态矢量,则系统方程为

(8)

系统的自由振动可以分解为一系列的简谐振动的叠加。当发生简谐振动时,位移可表示为

x(t)=Xsinωt

(9)

式中,X为系统振动的振幅矩阵。

将式(9)代入式(8)得到系统的特征矩阵方程为

(K-ω2M)x=0

(10)

当上式括号里的矩阵行列式等于0时,上述方程有解,特征方程式为

Δ(ω2)=|K-ω2M|=0

(11)

通过式(11)可解出特征值,固有频率就是特征值的平方根,将固有频率代入式(10)即可得出振型向量x。

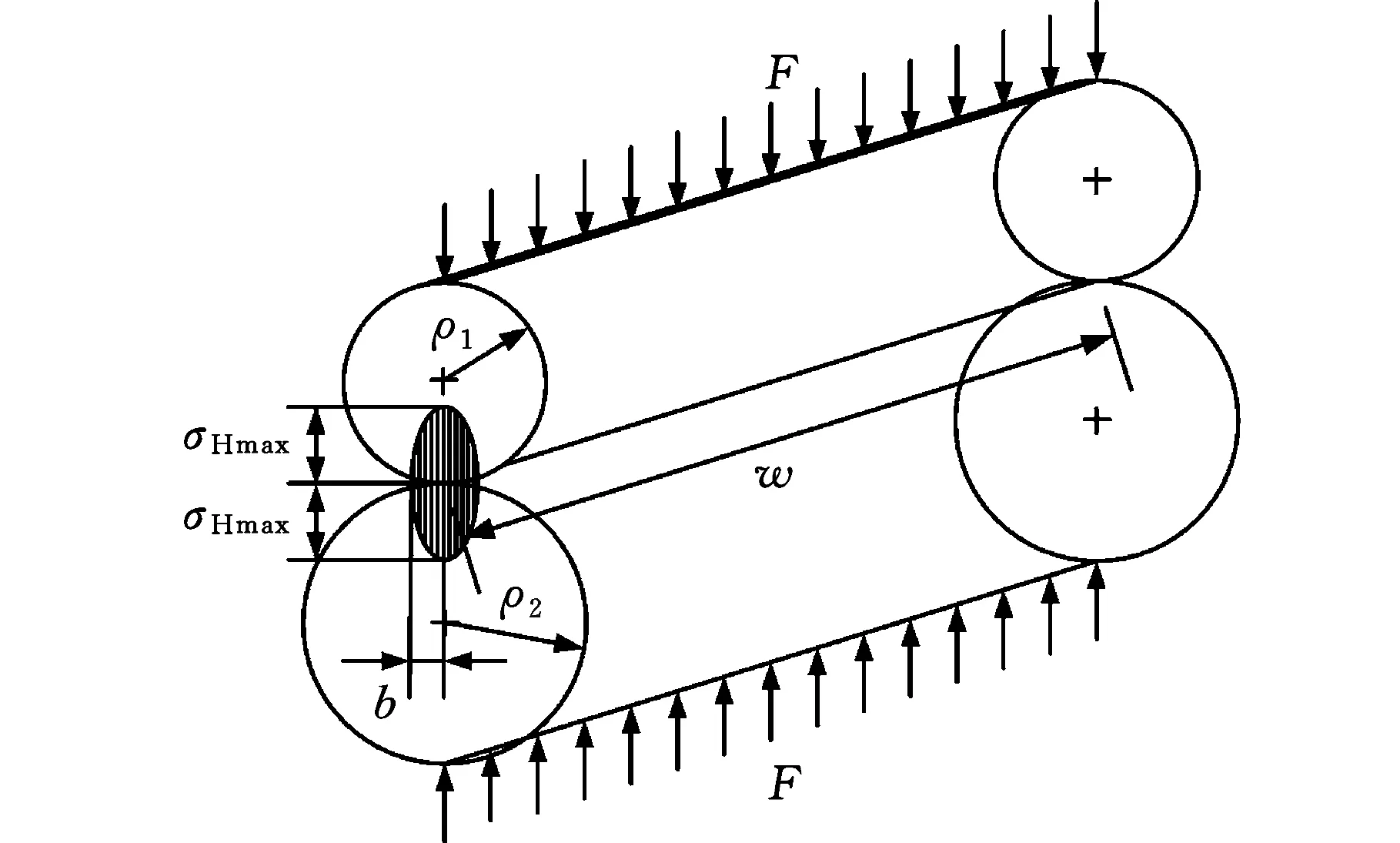

1.3 Hertz弹性接触理论

两物体相互接触时在接触区附近产生局部应力和局部变形,称为接触应力和接触变形。Hertz接触理论针对两个互相接触的物体加载后接触面上的局部压力分布以及相应的应力和变形进行研究[23]。Hertz接触理论有以下基本假设:①相互接触的物体是线弹体,并满足胡克定律;②两接触面表面完全光滑,不考虑接触物体间的摩擦力;③接触面的尺寸远小于接触物体表面的曲率半径。

以直齿圆柱齿轮为例,将其简化为一对轴线平行的圆柱体,Hertz接触模型如图3所示[23]。图3中,F为齿轮所受外力,w为齿轮宽,ρ1、ρ2分别为两齿廓在节点处的曲率半径。

图3 Hertz接触模型Fig.3 Hertz contact model

当两圆柱体受到外力F作用时,圆柱体受压,线接触变成面接触,产生接触应力,其中最大接触应力在接触区中线处,大小为

(12)

式中,μ1、μ2为两圆柱体的泊松比;E1、E2为两圆柱体的弹性模量。

2 数值模型

2.1 齿轮仿真模型

2.1.1齿轮建模

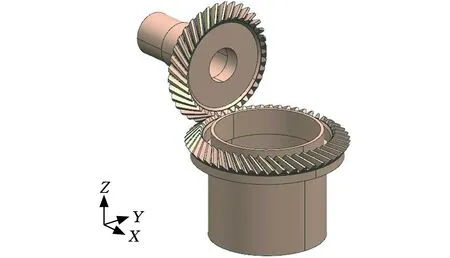

弧齿锥齿轮的主要参数如表1所示,齿轮材料属性如表2所示。借助于UG三维软件创建主动锥齿轮、从动锥齿轮以及啮合齿轮的模型,如图4所示。

2.1.2从动锥齿轮模态分析

齿轮的模态分析是根据齿轮结构本身的固有特征描述齿轮动态特性的过程。由于在试验中从

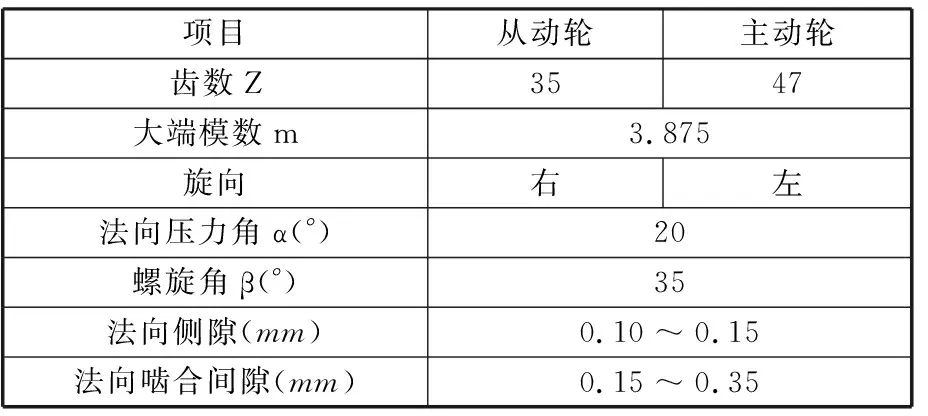

表1 主从动锥齿轮的主要尺寸参数

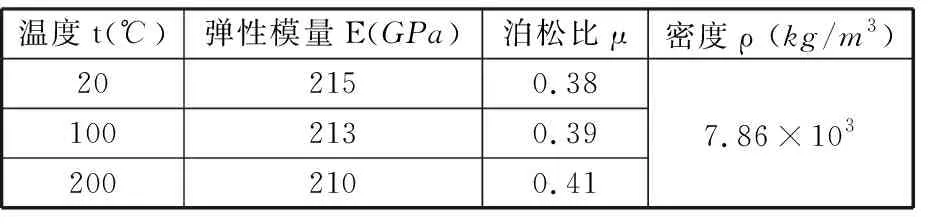

表2 齿轮材料参数

图4 锥齿轮的啮合模型Fig.4 Meshing model of bevel gear

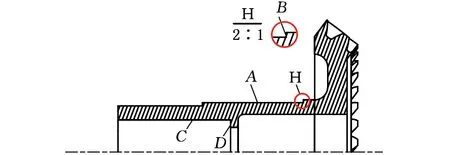

动轮辐板处更易发生掉块断裂故障,因此有限元模态分析主要针对从动轮展开。锥齿轮的结构复杂,常规求解模态的方法难以获得准确的结果,因此固有频率通过有限元软件求解获得。将建立的从动锥齿轮模型导入有限元软件进行模态分析,模型边界条件的确定会严重影响模态分析结果的准确性。确定边界条件时,不施加负载,考虑锥齿轮的支撑形式,实际工作环境下锥齿轮与滚珠轴承及其他约束条件选取图5中A、B、C、D面施加固定约束。

图5 从动锥齿轮的约束设置Fig.5 Constraint setting of driven bevel gear

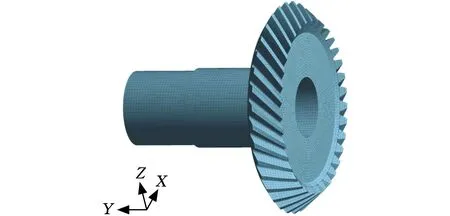

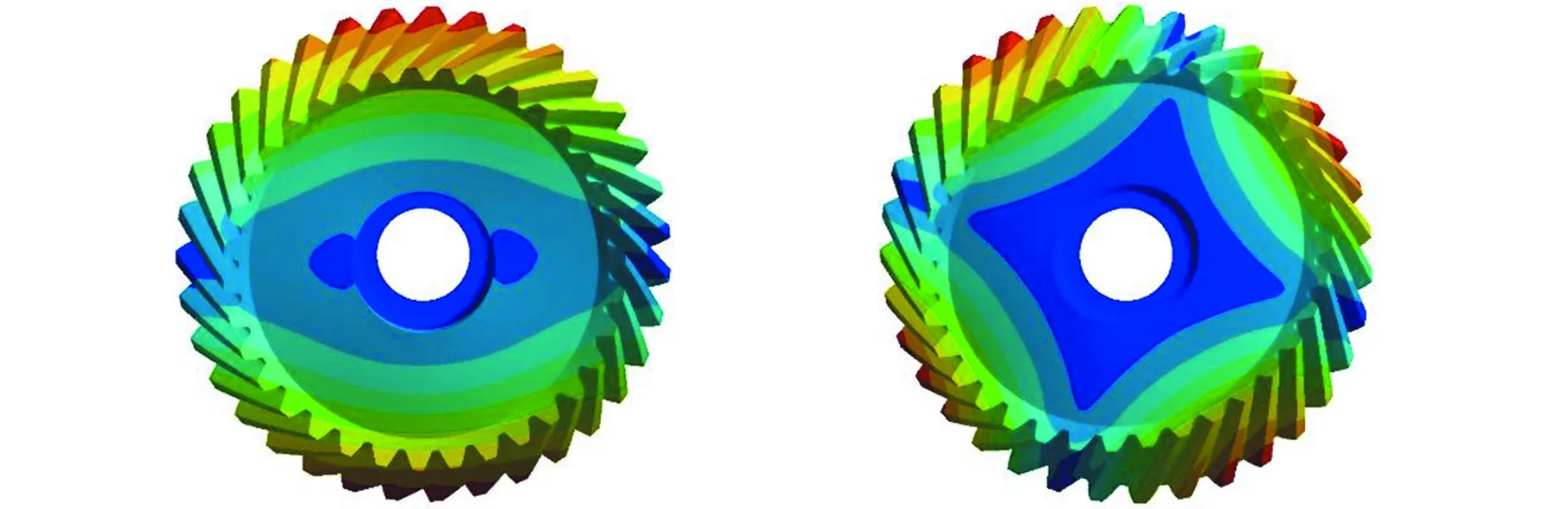

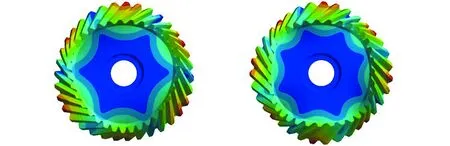

从动锥齿轮选用齿轮材料在20 ℃下的物理参数属性。有限元网格划分使用六面体为主的划分方法,有限元网格划分模型如图6所示,其中SOLID187单元有13 120个,SOLID186单元有65 034个。由于航空传动齿轮转速较快,高阶频率对齿轮传动影响更大,因此提取前12阶的模态。从分析结果中选取从动锥齿轮一节径、二节径、三节径、四节径下的模态振型,如图7所示,静频仿真结果如表3所示。依据从动锥齿轮振型图可以看出锥齿轮振型符合盘形结构振动形式和振型规则。

图6 从动锥齿轮的网格划分模型Fig.6 Meshing model of driven bevel gear

(a)一节径 (b)二节径

(c)三节径 (d)四节径图7 从动锥齿轮的模态振型Fig.7 Mode shapes of driven bevel gear

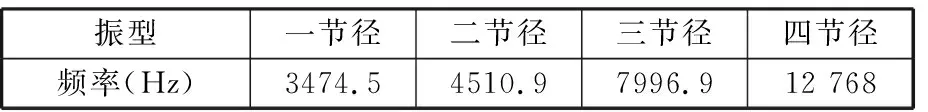

表3 从动锥齿轮的静频仿真结果

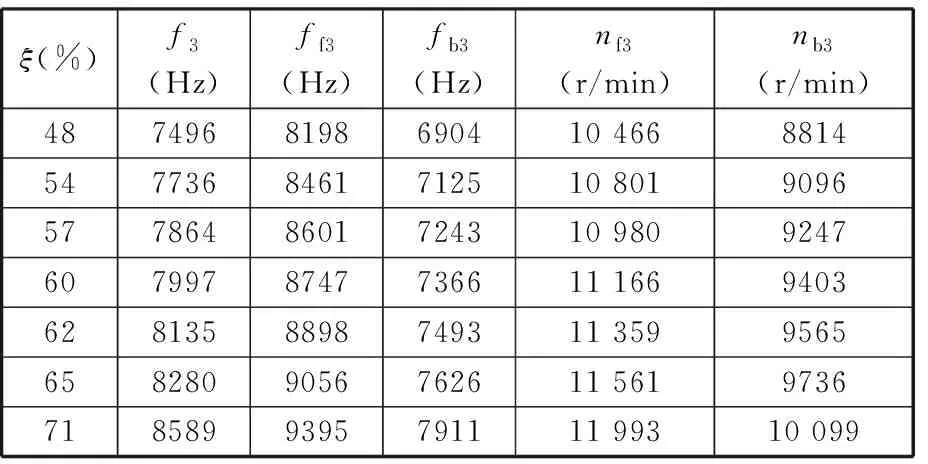

2.2 仿真数据与试验数据的对比

在实验室条件下开展从动锥齿轮的模态试验[1],获取锥齿轮在三、四节径下的行波共振静频值。同时进行从动锥齿轮在20 ℃工作环境下的有限元模态分析,获取三节径、四节径振型的仿真结果。仿真值与试验值的对比结果如表4所示。由表4可以得出,三节径误差均小于2%,四节径误差均小于5%,有限元仿真结果与试验测试结果基本吻合,验证了仿真模型的有效性。在开展改变辐板厚度和温度条件下的模态分析时,此结论保证了模态仿真结果的正确性。

表4 模态分析的仿真值与试验结果对比

3 影响因素分析

3.1 行波共振特性影响因素

基于行波共振理论,通过改变从动轮辐板厚度和工作温度对从动锥齿轮进行模态分析,提取三、四节径下的静频值。由于齿轮的静频值与动频值相差较小,故在实际应用中用静频值代替动频值计算各节径下的前后行波共振频率和前后行波共振转速。

3.1.1辐板厚度变化对齿轮行波共振的影响

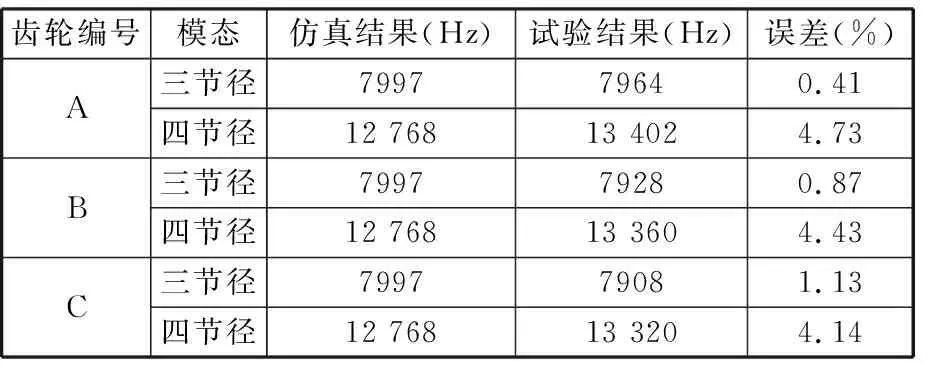

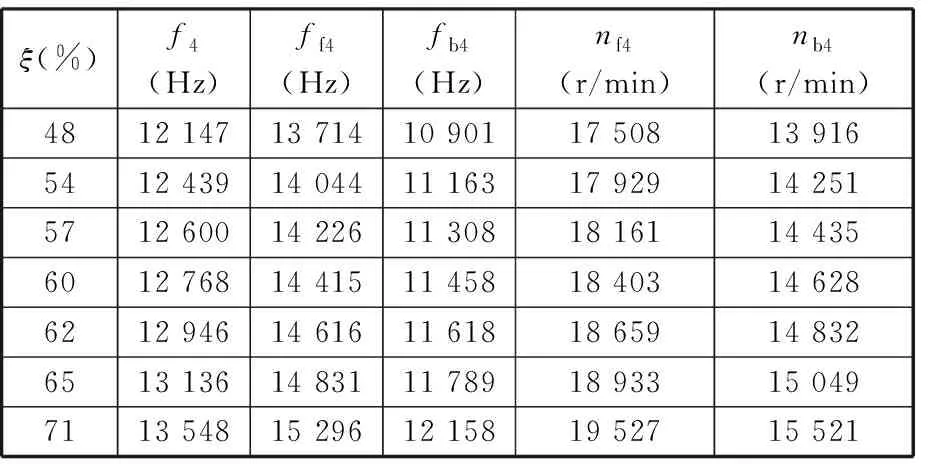

从动锥齿轮全辐板厚度h=17.28 mm,齿轮模型辐板厚度为h′,定义ξ=h′/h为齿轮仿真模型辐板厚度占比。设h′分别为8.28 mm、9.28 mm、9.78 mm、10.28 mm、10.78 mm、11.28 mm、12.28 mm,则ξ分别为48%、54%、57%、60%、62%、65%、71%,共7种辐板厚度齿轮模型。当工作温度分别为20 ℃、60 ℃、100 ℃、150 ℃、200 ℃时,分析辐板厚度变化对齿轮行波共振转速、频率变化的影响规律。以工作温度为20 ℃为例,锥齿轮在三节径、四节径下的行波共振转速与频率变化如表5、表6所示。表5、表6中,f3为三节径静频值;ff3为三节径前行波频率值;fb3为三节径后行波频率值;f4为四节径静频值;ff4为四节径前行波频率值;fb4为四节径后行波频率值;nf3为三节径前行波转速;nb3为三节径后行波转速;nf4为四节径前行波转速;nb4为四节径后行波转速。

表5 不同ξ情况下三节径行波共振频率与转速

表6 不同ξ情况下四节径行波共振频率与转速

对比数据发现,在20 ℃工作温度下,随着齿轮辐板厚度的增大,三节径前行波共振频率增大1197 Hz,后行波共振频率增大1007 Hz,前行波转速增大1527 r/min,后行波转速增大1285 r/min;对于四节径,前行波共振频率增大1582 Hz,后行波共振频率增大1257 Hz,前行波转速增大2019 r/min,后行波转速增大1605 r/min。随着辐板厚度的增大,从动轮三四节径下的前后行波共振频率和转速都会增大。说明齿轮辐板厚度的改变对齿轮整体刚度的影响大于质量大小的影响,从而导致随齿轮辐板厚度的增大,齿轮行波共振频率和转速都相应增大。

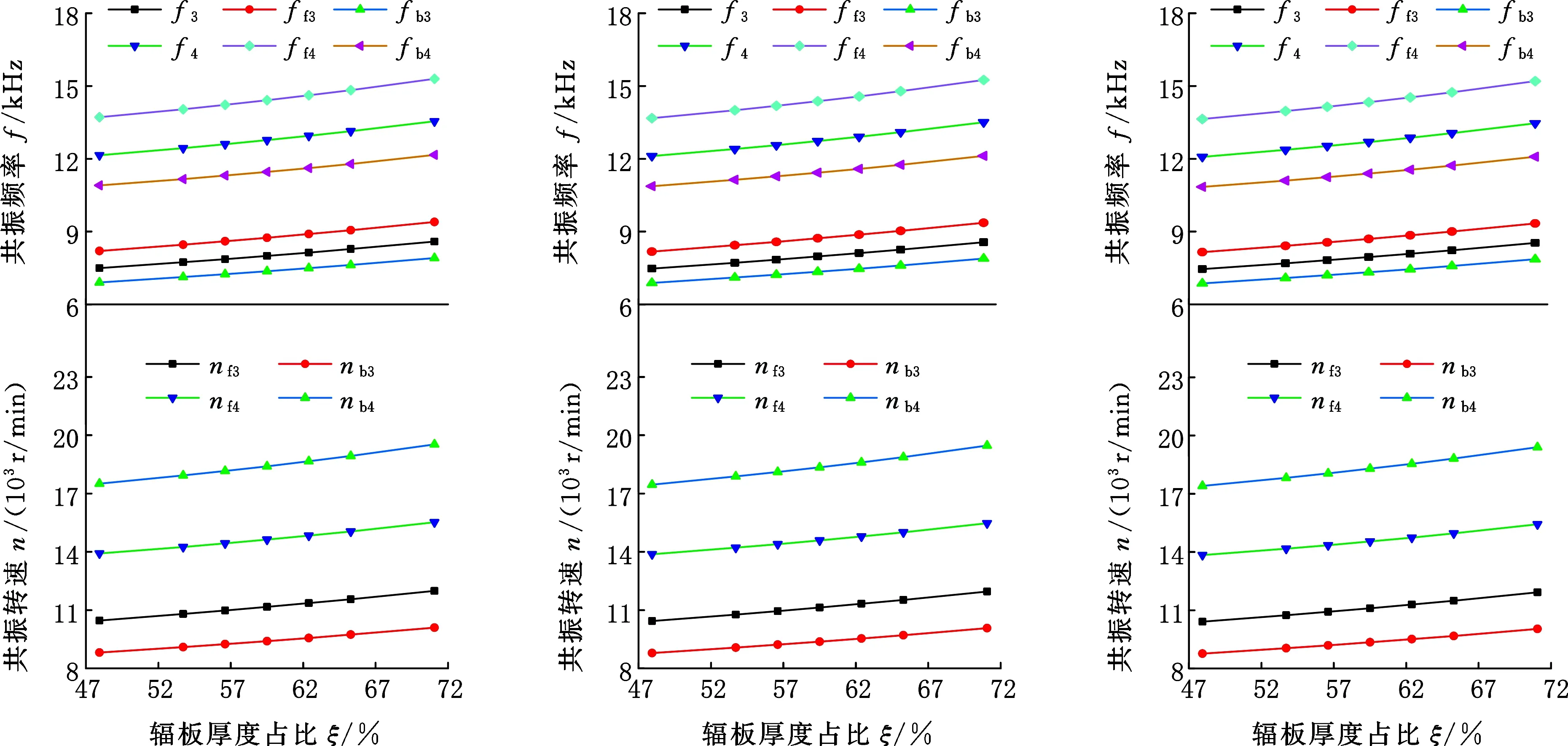

当工作温度为20 ℃、60 ℃、100 ℃、150 ℃、200 ℃时,锥齿轮各辐板厚度下的行波共振转速与频率值变化趋势如图8所示。当工作温度一定时,随着齿轮辐板厚度的增大,齿轮在三四节径下的共振频率、转速、危险转速范围会随之增大。

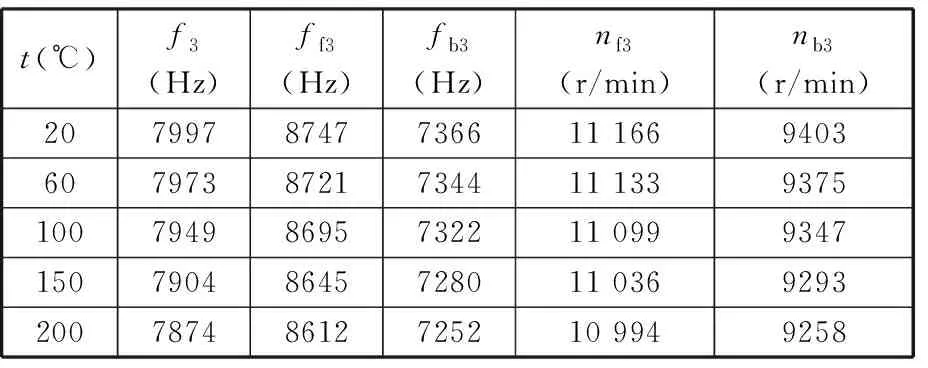

3.1.2温度变化对齿轮行波共振的影响

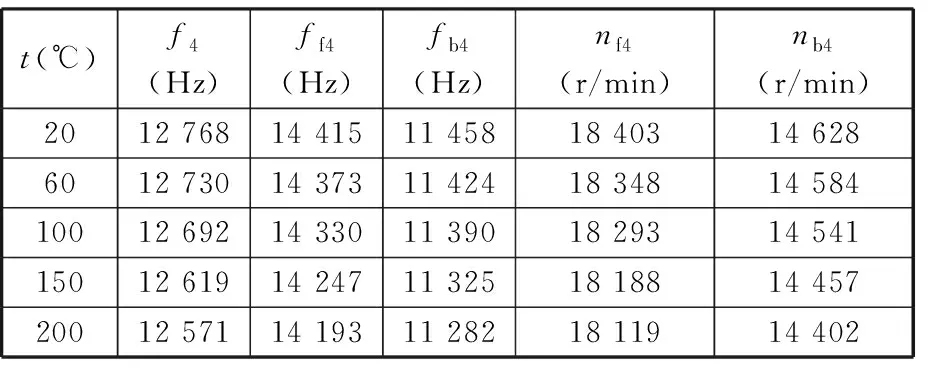

在各辐板厚度下,改变工作温度进行齿轮的模态分析,分析温度变化时锥齿轮行波共振转速与频率值变化趋势。以辐板厚度占比为60%为例,工作温度分别为20 ℃、60 ℃、100 ℃、150 ℃、200 ℃时,锥齿轮三四节径下的行波共振转速与频率值如表7和表8所示。

对比分析数据,当辐板厚度占比为60%,温度由20 ℃升高到200 ℃时,对于三节径,静频值减小123 Hz,前行波共振频率减小135 Hz,后行波共振频率减小114 Hz,前行波转速减小172 r/min,后行波转速减小145 r/min。对于四节径,静频值减小197 Hz,前行波共振频率减小222 Hz,后行波共振频率减小176 Hz,前行波转速减小284 r/min,后行波转速减小226 r/min。随着温度的升高,从动轮三四节径下的前行波、后行波的共振频率、转速都随之逐渐减小。

当齿轮辐板厚度占比分别为48%、54%、60%、65%、71%时,模态分析结果如图9所示。当辐板厚度一定时,随着工作温度的升高,三四节径下的静频值和前后行波共振频率的升高幅度不断减小,前后行波转速也在不断减小。

(a)t=20 ℃ (b)t=60 ℃ (c)t=100 ℃

(d)t=150 ℃ (e)t=200 ℃图8 不同温度下齿轮行波共振频率及转速随辐板厚度的变化规律Fig.8 The variation of traveling wave resonance frequency and speed of gears with the thickness of the spoke plate atdifferent temperatures

表7 不同温度下三节径行波共振频率与转速

依据图8和图9可以清楚地看到随着齿轮辐板厚度和工作温度的变化,齿轮的三四节径行波共振特性的变化规律如下:

表8 不同温度下四节径行波共振频率与转速

(1)随着辐板厚度占比增大,齿轮在三四节径下的前后行波的共振频率和共振转速会增大;随着工作温度升高,齿轮在三四节径下的前后行波的共振频率和共振转速会减小。

(a)ξ=48% (b)ξ=54% (c)ξ=57%

(d)ξ=62% (e)ξ=65% (f)ξ=71%图9 不同辐板厚度占比下齿轮行波共振频率及转速随工作温度的变化规律Fig.9 The variation of traveling wave resonance frequency and speed of gears with the working temperature underdifferent thickness of the spoke plate

(2)对比分析齿轮辐板厚度占比和工作温度变化时齿轮行波共振频率值和转速的变化范围发现,辐板厚度变化对齿轮共振特性的影响比工作温度变化影响更大。依据齿轮的共振工作转速范围变化,设计时在满足齿轮有关设计要求后,对从动锥齿轮辐板厚度占比做相应调整,使共振转速避开实际工作转速范围,保证齿轮正常运转,增加齿轮工作稳定性。

3.2 齿轮应力分布影响因素分析

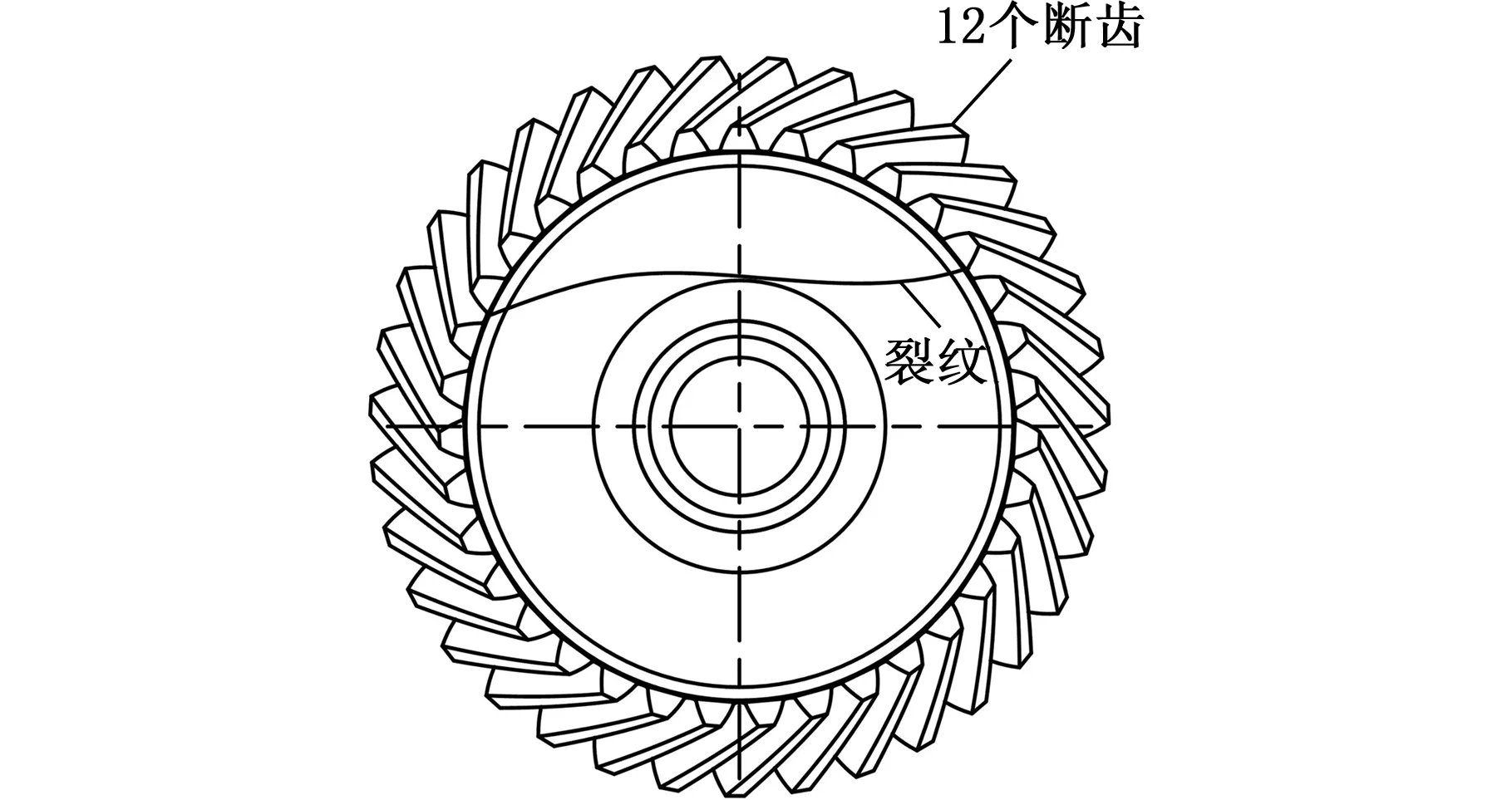

对齿轮进行故障复现试验,参考文献[1]进行完好和有缺陷两组齿轮的四节径行波共振转速下的疲劳试验。有缺陷齿轮组的从动锥齿轮出现12个整齿连同辐板断裂,如图10所示。试验结果表明四节径行波共振转速范围内,完好齿轮寿命足够长,而有初始缺陷的齿轮可能发生断裂。因此开展齿轮动力学分析,研究负载功率、温度和系统阻尼参数调节对齿轮应力变化的影响很有必要。

图10 从动轮模型断裂示意图Fig.10 Schematic diagram of the fracture of drivengear model

3.2.1动力学分析方法验证

在有限元软件中进行锥齿轮瞬态动力学分析,由于齿轮的静频值与动频值相差较小,在仿真分析中将静频值代替动频值,基于行波共振理论计算齿轮前后行波的共振频率与共振转速,基于Hertz接触理论进行齿轮动力学分析。

在进行瞬态动力学分析设置时,设置接触类型为摩擦接触,摩擦因数为0.05,选用增广拉格朗日算法,接触刚度通过试算设为1。

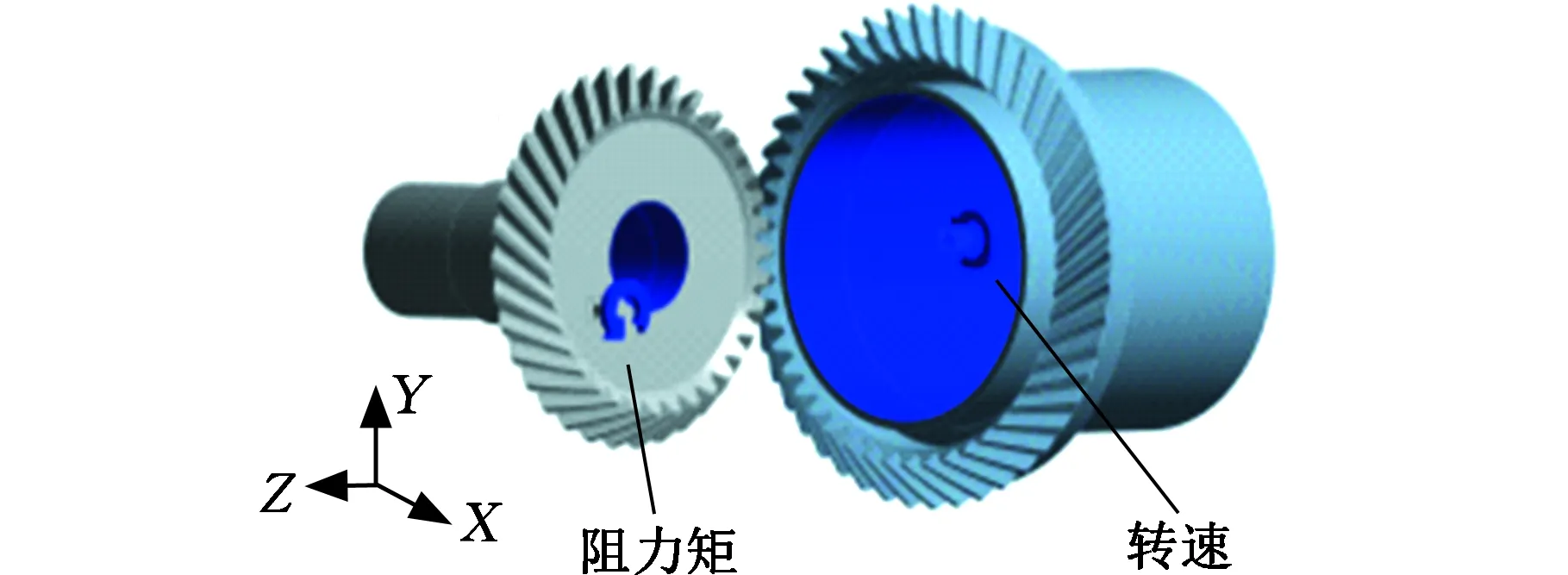

约束条件设置如下:主动轮施加转速,从动轮施加阻力矩。其中三四节径的行波共振转速设置由式(6)计算得到,而阻力矩的计算公式为

T1=9.55×106P/(iN)

(13)

式中,P为转轴的输出功率,即齿轮的负载功率,初步设定为200 kW。

求解设置中,设置时间为9×10-5s,初始子步为24。依据上述设置进行齿轮瞬态动力学分析,求解齿轮等效应力,提取关注区域的应力值。

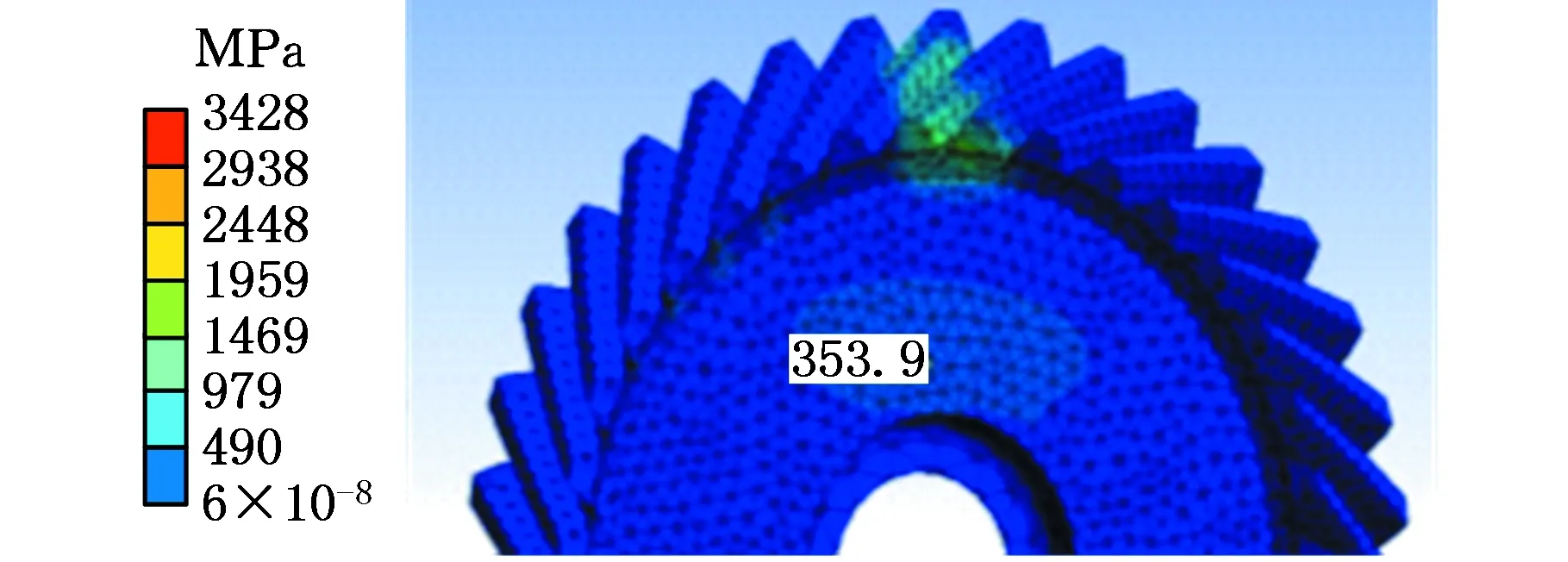

进行从动锥齿轮辐板厚度占比为60%时的啮合齿轮在200 ℃工作环境下的瞬态动力学分析,输入四节径下的共振转速为14 402 r/min和阻力矩值为98 759 N·mm,如图11所示。

图11 啮合轮齿的约束设置Fig.11 Constraint setting of meshing gear

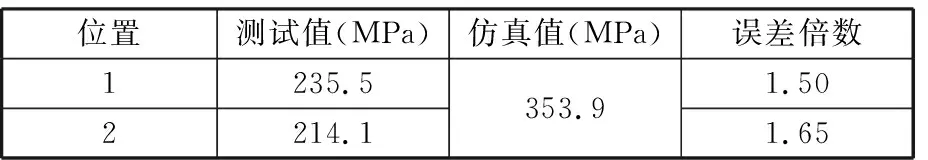

从计算结果中提取从动轮辐板正面对应测点位置处的应力结果,如图12所示。齿轮四节径下的应力测试结果与仿真结果对比如表9所示,仿真值与试验值的误差在1.7倍以内,满足工程级应力预测结果,对比齿轮故障复现的断裂形式图,发现两者形式基本一致,验证了齿轮行波共振应力预测时瞬态动力学分析方法的有效性。应用瞬态动力学方法研究负载功率、温度和系统阻尼影响因素对齿轮应力变化的影响,保证了仿真结果的正确性。

图12 四节径下从动轮辐板正面的仿真应力Fig.12 The simulated stress on the front surface of thespoke plate of the driven gear at fourth nodal diameter

表9 从动轮辐板应力值对比

3.2.2齿轮应力变化的影响因素分析

3.2.2.1 负载功率变化

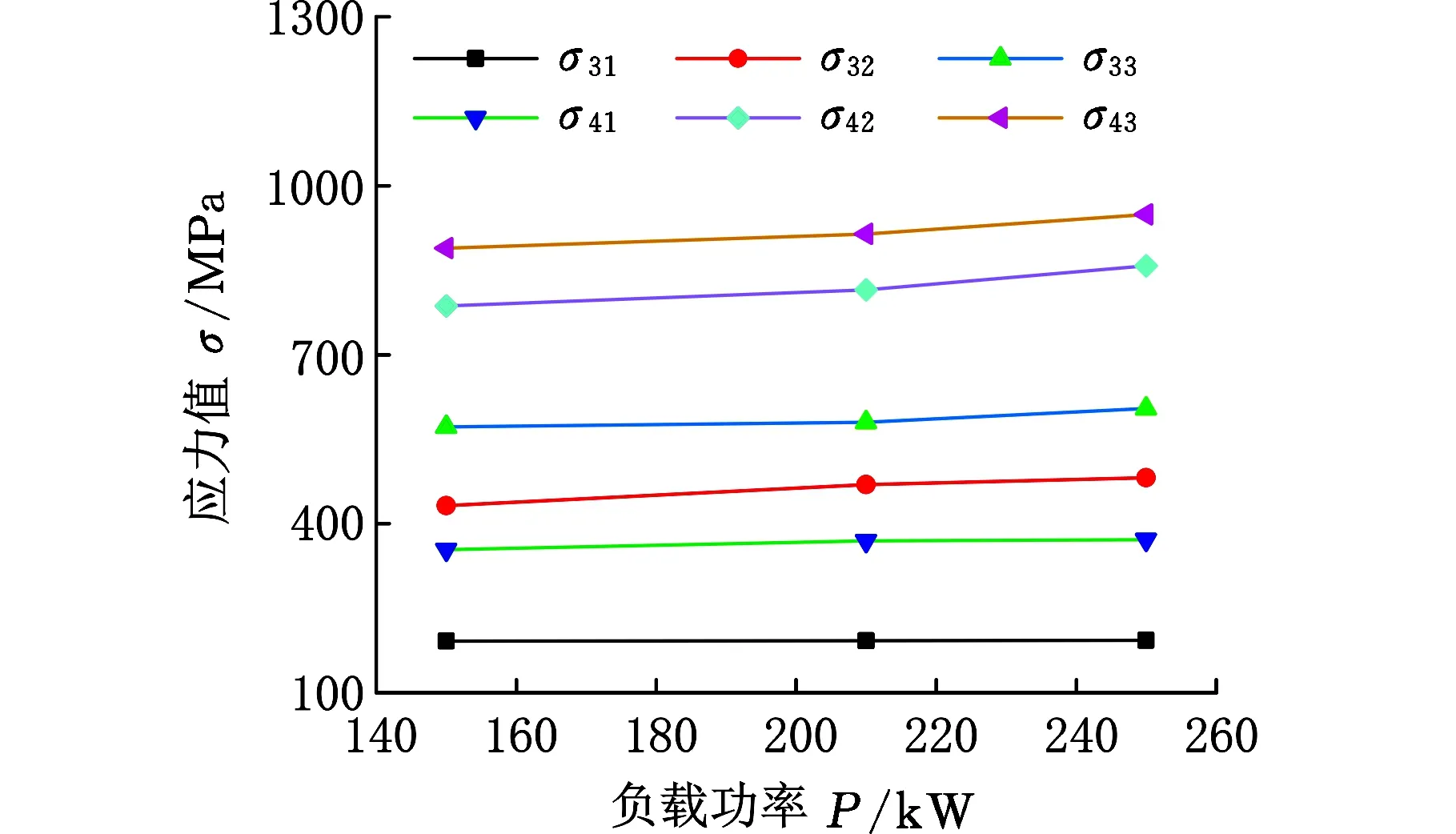

当齿轮所处工作温度为100 ℃,辐板厚度占比为60%时,在负载功率为150 kW、210 kW、250 kW时,提取三节径、四节径共振状态下辐板正面、背面和齿根处应力,结果如图13所示。图13中,σ31为三节径辐板正面应力;σ32为三节径辐板背面应力;σ33为三节径齿根处应力;σ41为四节径辐板正面应力;σ42为四节径辐板背面应力;σ43为四节径齿根处应力。

图13 负载功率变化对齿轮应力的影响Fig.13 The influence of load power change ongear stress

由图13的变化趋势可以看出:四节径各关注位置处的应力值均大于三节径各关注位置处的应力值;各位置处应力值从大到小依次为齿根处、辐板背面、辐板正面。由图中数据还可以看出,负载功率由150 kW增至250 kW,三节径下从动轮辐板正面应力增大1.2 MPa,辐板背面应力增大49.1 MPa,齿根处应力增大32.6 MPa;四节径下从动轮辐板正面应力增大17.7 MPa,辐板背面应力增大71.1 MPa,齿根处应力增大60.2 MPa。随着负载功率的增大,从动轮辐板正面、背面和齿根处的应力均有不同程度的增大,其中辐板正面变化较小,辐板背面变化较大。

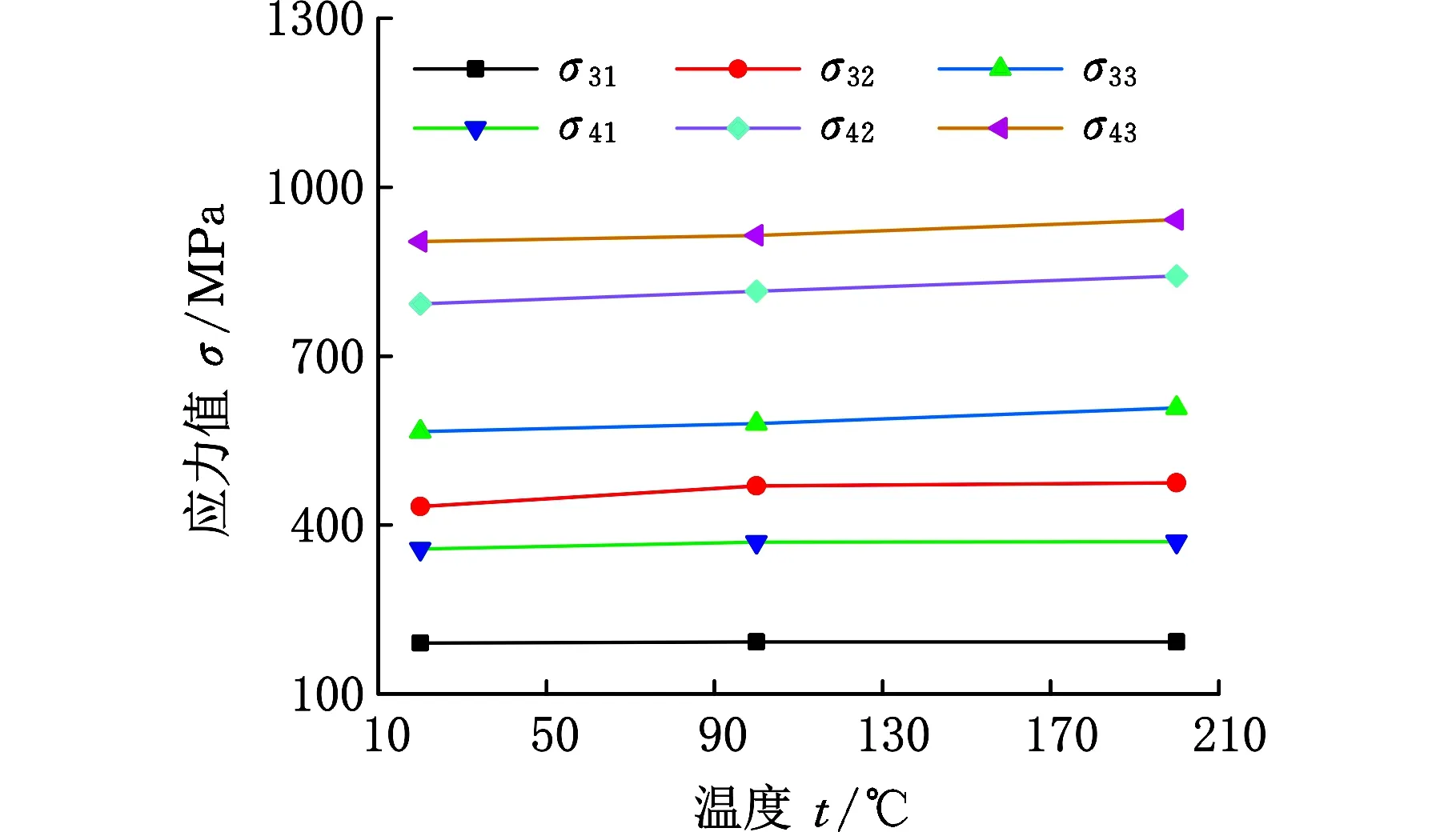

3.2.2.2 温度变化

在负载功率为210 kW,辐板厚度占比为60%,工作温度为20 ℃、100 ℃、200 ℃时,提取从动锥齿轮在三节径、四节径共振下辐板正面、背面和齿根处应力,结果如图14所示。可以看出,当负载功率保持一定时,温度由20 ℃增至200 ℃,三节径下从动轮辐板正面应力增大2 MPa,辐板背面应力增大42.3 MPa,齿根处应力增大42.4 MPa;四节径下从动轮辐板正面应力增大13.1 MPa,辐板背面应力增大50 MPa,齿根处应力增大38.7 MPa。随着温度的升高,从动轮辐板正面、背面和齿根处的应力均有不同程度的增大,其中辐板正面应力变化较小,辐板背面和齿根处应力变化较大。

图14 温度变化对齿轮应力的影响Fig.14 The influence of temperature changes ongear stress

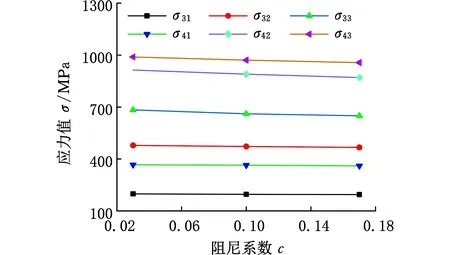

3.2.2.3 阻尼系数变化

当工作温度为100 ℃,负载功率为210 kW,辐板厚度占比为60%,阻尼系数变化为0.03、0.10和0.17时,提取三节径、四节径共振下辐板处正面、背面和齿根处应力,结果如图15所示。可知,当负载功率、工作温度保持一定时,阻尼系数由0.03增至0.17,三节径下从动轮辐板正面应力减小4 MPa,辐板背面应力减小11.4 MPa,齿根处应力减小33.8 MPa;四节径下从动轮辐板正面应力减小6.4 MPa,辐板背面应力减小63.4 MPa,齿根处应力减小32.7 MPa。随着阻尼系数的增大,从动轮辐板正面、背面和齿根处的应力均有不同程度的减小,其中辐板正面应力变化较小,辐板背面和齿根处应力变化较大。

图15 阻尼系数变化对齿轮应力的影响Fig.15 The effect of damping factor changes ongear stress

从图13~图15中可以清楚地看到啮合轮齿中从动锥齿轮三四节径下辐板正面、背面以及齿根处的应力值大小及变化趋势,规律如下:

(1)从动锥齿轮四节径辐板正面、背面以及齿根处应力值大于三节径相对位置处应力值。

(2)在三节径、四节径行波共振状态下,齿根处应力值最大,辐板背面应力值次之,辐板正面应力值最小。

(3)随着负载功率增大、工作温度升高,从动锥齿轮辐板正面、背面及齿根处应力值增大;随着阻尼系数的增大,从动锥齿轮辐板正面、背面及齿根处应力值减小。

(4)负载功率、工作温度和阻尼系数的变化对三四节径下从动轮辐板正面应力值影响较小,但对从动锥齿轮辐板背面和齿根处应力值影响较为显著。在负载功率、工作温度和阻尼系数三个影响因素中,齿轮应力值对阻尼系数的变化较为敏感。

4 结论

(1)该从动弧齿锥齿轮存在三节径和四节径振动形式,仿真计算与模态试验获得的齿轮静频值误差均在5%以内,验证了仿真模型的正确性;瞬态动力学仿真分析与部件试验获得的齿轮辐板处应力值误差在1.7倍以内,验证了齿轮行波共振时应力预测方法的有效性。

(2)齿轮辐板厚度和工作温度变化均会引起齿轮行波共振特性发生改变;工作温度一定时,随齿轮辐板厚度增大,从动锥齿轮三四节径前后行波共振频率及其转速均有所增大;辐板厚度一定时,随工作温度的升高,从动锥齿轮三四节径前后行波共振频率及其转速均有所减小;辐板厚度变化对齿轮共振特性的影响比工作温度变化影响更大。在满足齿轮强度设计要求前提下,调整辐板厚度可避开共振转速或共振频率。

(3)当齿轮在三四节径行波共振状态下工作时,从动锥齿轮齿根处应力值最大,辐板正面应力值最小;在齿轮负载功率、工作温度和阻尼系数等参数的调节过程中,从动锥齿轮辐板正面、背面及齿根处应力值随参数的改变发生一定的规律性变化,辐板正面应力变化较小,辐板背面和齿根处变化较大;齿轮应力值对阻尼系数的变化更为敏感。四节径行波共振时应力分布明显大于三节径行波共振时应力分布,说明高转速下行波共振时齿轮更容易发生疲劳断裂故障。