烟叶烘烤定色期密集烤房热湿环境数值分析

刘兆宇,陈 颐,罗会龙*,查文菊,邹聪明,张留臣,陈 峰,刘忠华

(1.昆明理工大学建筑工程学院,云南 昆明 650500;2.云南省烟草农业科学研究院,云南 昆明 650031;3.云南省烟草公司曲靖市公司,云南 曲靖 655000;4.云南省烟草公司,云南 昆明 650031)

【研究意义】密集烤房具有装烟容量大,烘烤效率高,烘烤后烟叶质量较好等优点[1]。进入21世纪后,随着中国烤烟规模化生产的发展,目前在国内密集烤房已成为烟叶烘烤设备发展的主要方向[2]。烤烟烘烤定色期是烘烤过程中烟叶失水速率最快,失水量最多的时期,也是烟叶品质形成的最重要时期之一[3-4]。然而在烘烤定色期,由于密集烤房内部温湿度分布不均匀,不但影响烟叶烘烤质量,同时增加不合格烤烟数量[5]。因此,研究烤烟定色期密集烤房内温湿度分布有着重要意义。【前人研究进展】近年来,计算流体力学(CFD)及其商业软件Fluent已广泛应用于流体流动和传热的数值模拟研究中[6-7]。贾鹤鸣与赵国强等[8-9]利用Fluent软件对微型植物工厂的温、湿度场及优化进行了研究。刘馥瑜等[10]利用Fluent软件进行了文丘里管稳流性能数值模拟。梁文俊等[11]利用Fluent软件进行整体式催化反应系统降解甲苯的模拟。随着计算流体力学的发展,Fluent软件在农业应用中日益增多。敖尚民[12]利用Fluent软件进行人参烘干房中气流组织及温度场的模拟研究。霍二光[13]利用Fluent软件对菊花烘干室内气流组织进行模拟与优化研究。段二亚[14]利用Fluent软件对粮食干燥过程进行了数值模拟。【本研究切入点】烟叶密集烘烤,通过实验来研究烤房内部热湿环境既浪费人力、物力,也加大生产成本的投入,由于烤房空间较大,实验测试点较多,对烟农装烟和卸烟操作带来极大的不便。运用Fluent软件进行数值模拟研究有着广阔的应用前景,可以较为精确的分析密集烤房内部温、湿度场及气流组织分布规律,可为提高密集烤房内部温、湿度分布的均匀性和可靠性提供理论依据。目前该领域主要集中在对温度分布和气流组织的研究,对湿度场分布研究较少,未充分考虑气流组织和温、湿度场之间的相互影响。【拟解决的关键问题】在此背景下,运用大型模拟软件Fluent,对烘烤定色期密集烤房内部的温、湿度场及气流组织进行了系统的数值模拟分析。

1 材料与方法

1.1 装烟室物理模型

模型根据国家烟草总局的气流下降式标准烤房建立,其尺寸为8200 mm×2700 mm×3500 mm。装烟室可装三层烟叶。进风口尺寸为2700 mm×400 mm,出风口尺寸为1400 mm×400 mm,装烟室结构如图1所示。

图1 装烟室结构Fig.1 Structure of smoke chamber

1.2 数学模型

密集烤房内部的气流组织不断变化,伴随着装烟室烟叶的水分不断蒸发,水蒸气随着烤房内部气流运动,并且涉及到热量传递和质量传递过程。密集烤房内的热湿传递及气流组织的数学模型如下[15-17]。

①质量守恒方程:

(1)

其中,ρ为流体的密度,kg/m3;t为时间,s;u,v,w为空间中对应X、Y和Z轴3个方向的速度分量,m/s;SM为水蒸气的质量源项,kg/(m3·s)。

②动量守恒方程:

(2)

(3)

(4)

其中,u为速度向量,m/s;ρ为压力,Pa;μ为流体的动力粘度,kg/(m·s);Si(i=u,v,w)分别代表X,Y和Z方向上对应的动量源项,N/m3。动量源项表示气流经过烟叶时所受到的粘性阻力和惯性阻力。

(5)

其中,i=u,v,w;|v|是i速度值的大小,D和C为规定的矩阵。

③能量守恒方程:

(6)

其中,T为温度,K;CP为比热容,J/(kg·K);λ为流体的传热系数,W/(m·K);ST为流体流经烟叶时受到粘性阻力作用而产生的热量,W/m3。当热空气经过烟叶区域时,能量守恒方程可以表述为:

(7)

Keff=εKf+(1-ε)KS

(8)

1.3 模型建立及参数设置

1.3.1 网格划分 根据装烟室原型,采用3D建模软件Space Claim建立烤房装烟室模型,网格模型如图2所示。用Fluent前处理软件ICEM进行网格划分,考虑到烤房装烟室比较规则,为了减少计算量,使残差更容易收敛,用Blocking对模型进行切分后,选用结构化网格,网格数为167 994,网格质量为1,满足模拟要求,网格模型如图2所示。

1.3.2 边界条件及参数 为了简化计算量,做出以下假设:①烤房内的空气为不可压缩的理想气体;②将烤房内的烟叶视为连续的多孔介质,在烟叶堆积区域定义为层流运动,忽略湍流运动的影响;③烟叶固体骨架之间的导热和烟叶间的辐射传热所占比例较小,忽略该部分传热,换热过程中仅考虑对流换热。边界条件及参数设置见表1。

图2 装烟室网格模型Fig.2 Mesh model of smoke chamber

1.3.3 计算模型及求解运算 将网格文件导入Fluent中,Fluent会对网格文件进行初始检查,确保生成的网格中没有负体积。根据烤房装烟室模型,湍流模型采用K-epsilon(2 eqn)进行计算,空气与水蒸汽的混合气体采用组分运输模型(Species Transport),对压力-速度的耦合方程求解采用SIMPLE算法,选用绝对速度来计算空气的流速。

2 结果与分析

2.1 装烟室气流场分布及分析

为研究装烟室内气流分布,选取Y=0 m截面的速度分布云图,由图3-a可知,热气流在进风口风机作用下进入装烟室后迅速向顶部区域扩散,气流紊流现象十分明显。受重力影响,热气流进入烟叶堆积区域,由于多孔介质的粘性阻力和惯性阻力作用,热气流动能损失较大,风速迅速减小,叶间风速在0.29 m/s左右。烟叶堆积区域的气流在进出口压差作用下,向出风口方向流动,通过烟叶堆积区域后,不再受到烟叶阻碍,动能迅速增大,因此在装烟室底部出现递增的锥形速度梯度,最大风速达到9.9 m/s左右。为观察烟叶堆积区域气流组织运动,选取Y=0截面的速度矢量分布图,矢量箭头疏密程度代表气流组织的强弱,不同颜色代表气流速度大小。由图3-b可知,烟叶堆积区域的气流组织分布总体上比较均匀,在装烟室前部靠墙一侧和大门底部区域的气流组织相对较弱且流动不规则,墙角位置附近有涡流现象产生。

a为速度分布云图;b为速度矢量分布图a was velocity distribution cloud map;b was velocity vector distribution diagram图3 截面风速分布(Y=0 m)Fig.3 Sectional wind speed distribution (Y=0 m)

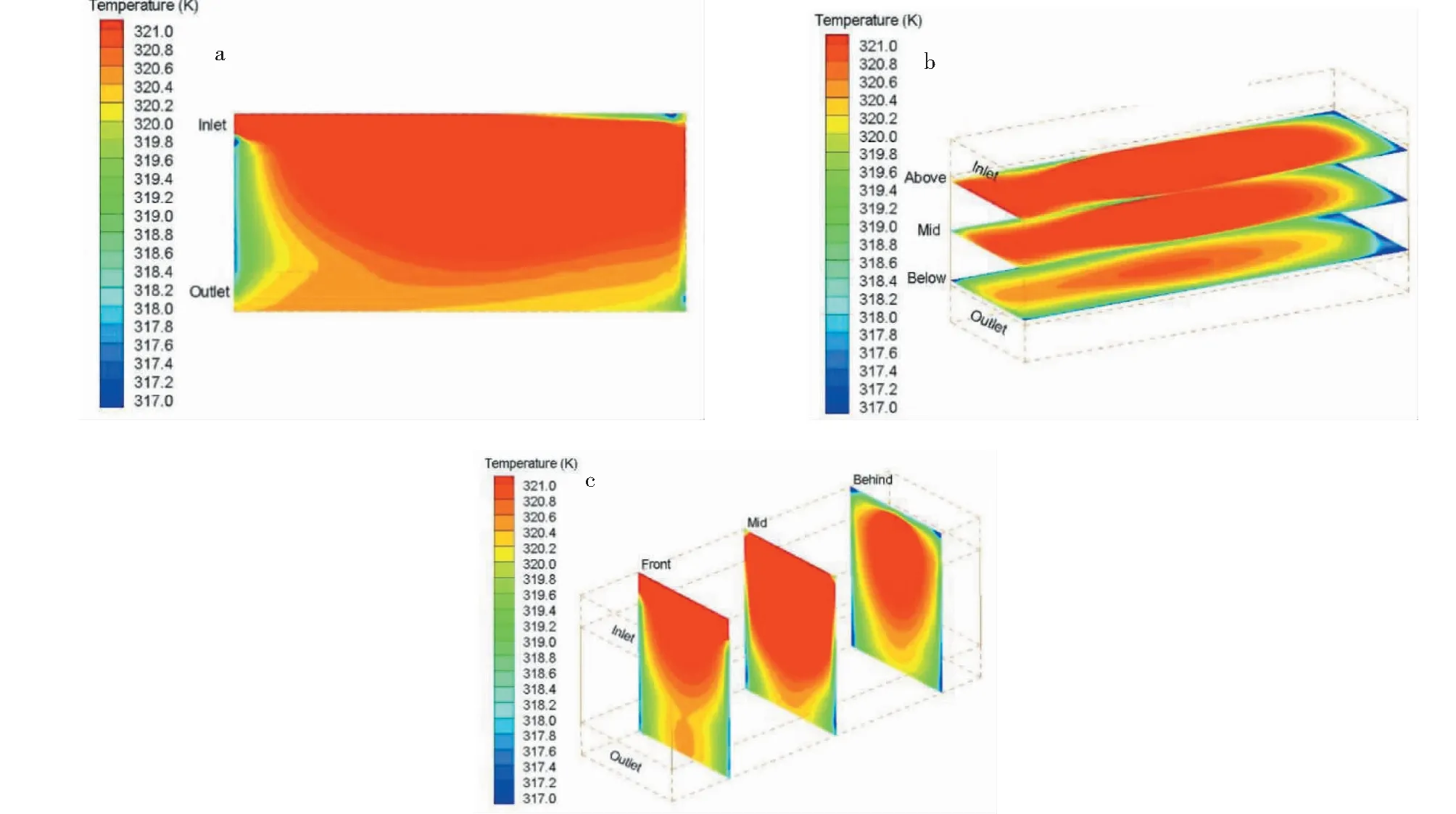

a为截面温度分布云图(Y=0 m);b为水平面温度分布云图(Z=0.8 m,Z=1.6 m,Z=2.4 m);c为竖直面温度分布云图(X=1.5 m,X=4.1 m,X=6.7 m)a was cross section temperature distribution nephogram(Y=0 m);b was horizontal temperature distribution cloud map(Z=0.8 m,Z=1.6 m,Z=2.4 m);c was cloud map of vertical surface temperature distribution (X=1.5 m,X=4.1 m,X=6.7 m)图4 装烟室温度场分布Fig.4 Temperature field distribution in smoke chamber

2.2 装烟室温度场分布及分析

选取装烟室内不同位置代表性截面的温度场分布云图进行分析。由图4-a可知,装烟室内水平方向上的温度分布相对竖直方向较均匀,水平方向温度梯度变化主要集中在装烟室前部位置,而在中、下层烟叶区域,竖直方向温度分布变化明显。由图4-b可知,由于中、上层烟叶区域气流组织较强,热空气伴随着气流组织与烟叶进行对热换流,形成大面积高温区域,同时热气流穿过中、上层烟叶区域后,热量损失较大,因此上层烟叶区域温度最高,下层最低,在烟叶堆积区域由上到下水平面温度梯度变化逐渐增大。同时装烟室转角处气流组织极弱,受热空气影响较小,形成低温区域,除此以外,水平面平均最大温差为1.5 ℃。由图4-c可知,装烟室中部温度高于前部,后部区域温度梯度变化较明显,竖直面平均最大温差为3.6 ℃。由于装烟室前、后部气流组织相对较弱且流动不规则,区域内的热湿空气无法迅速被气流组织带走,损失热量的热空气无法及时被新的热空气替换,因此出现温度分布不均匀现象。

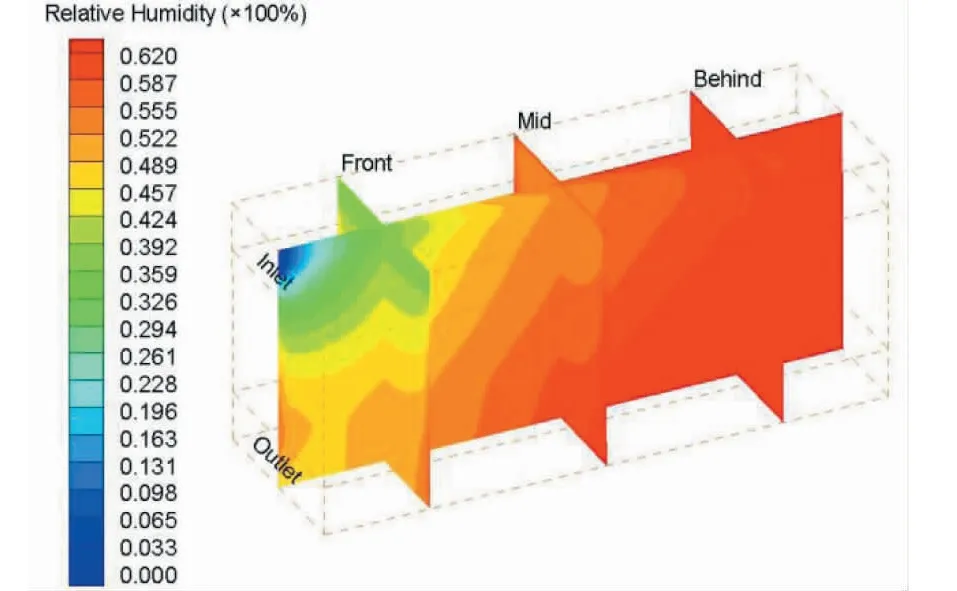

2.3 装烟室湿度场分布及分析

由图5可知,装烟室内湿度场分布受气流组织影响较大,垂直方向和水平方向上相对湿度梯度分布明显,进风口区域相对湿度最低,大门一侧底部区域相对湿度最高。出风口区域由于气流速度较高,附近的水蒸气能够被快速排出,因而水蒸气含量相对较低,同时由图4-a截面温度分布云图可知,回风口温度较高有利于此处的水蒸气挥发,从而降低相对湿度。虽然模型中充分考虑了水蒸气的浮升力,但模拟结果中水蒸气的上升运动并不明显,由图3-b速度矢量图可知,可能是由于室内气流的流动减弱了这种效果,气流组织强度远大于水蒸气的浮力,时大门一侧底部区域气流组织极弱,伴随气流运动的水蒸气在该区域滞留,无法及时排出,导致该区域相对湿度达62%。湿度场整体分布不均匀,中层和上层间的相对湿度差小于中层和下层,竖直面最大湿度差在6.8%左右,水平相对湿度差先增大后减小,最大湿度差在13.6%左右。因此可以针对装烟室进行结构优化。

X=1.5 m,X=4.1 m,X=6.7 m,Y=0 m图5 装烟室相对湿度分布Fig.5 Relative humidity distribution of smoke chamber

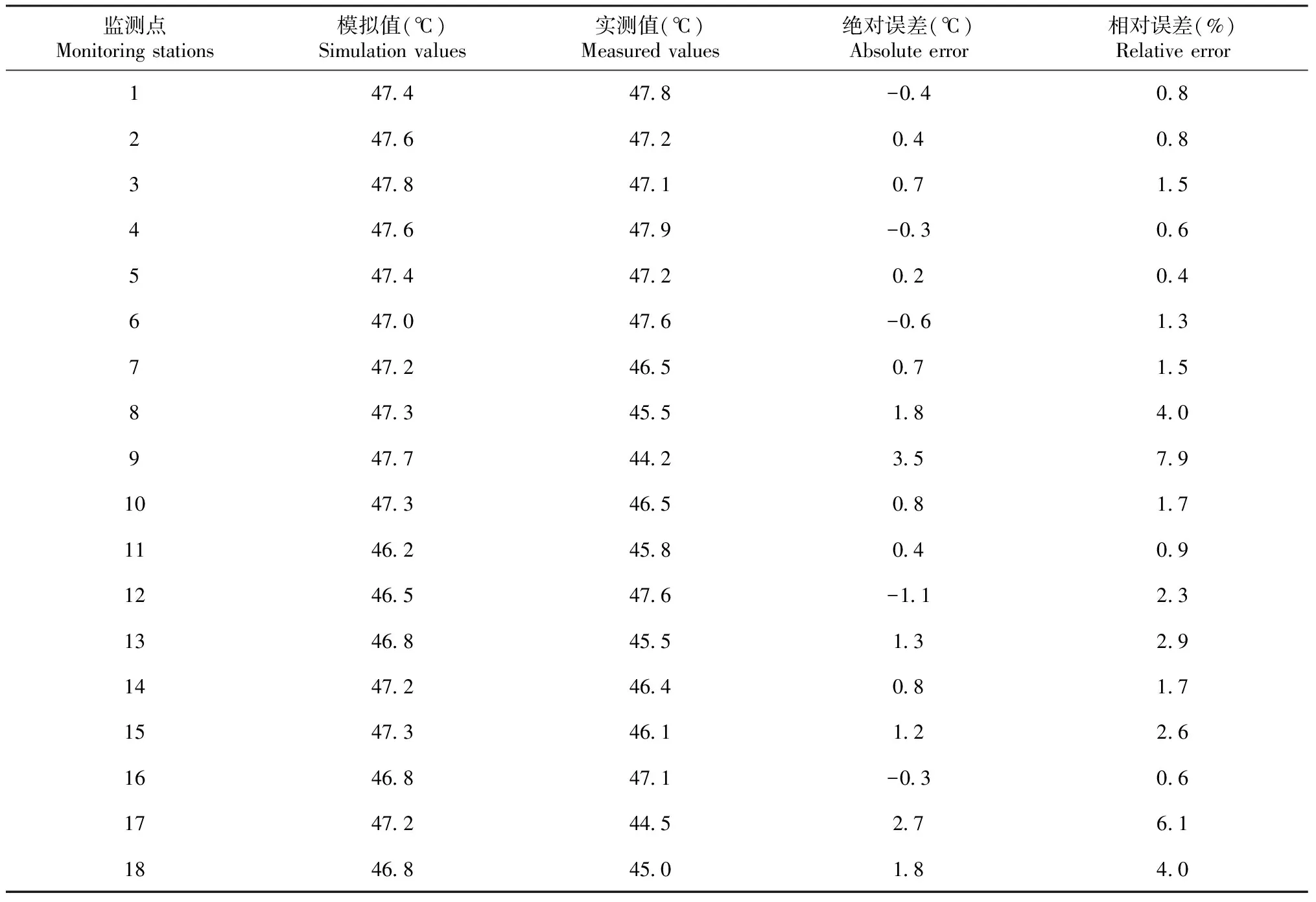

2.4 数值模拟结果与实验测试对比分析

2.4.1 传感器布置 在装烟室内合理选取18个监测点,其中监测点1~6位于上层烟叶区域Z1=2.4 m平面,监测点7~12位于中层烟叶区域Z2=1.6 m平面,监测点 13~18位于下层烟叶区域Z3=0.8 m平面,监测点对称分布,监测点布置图如图6所示。

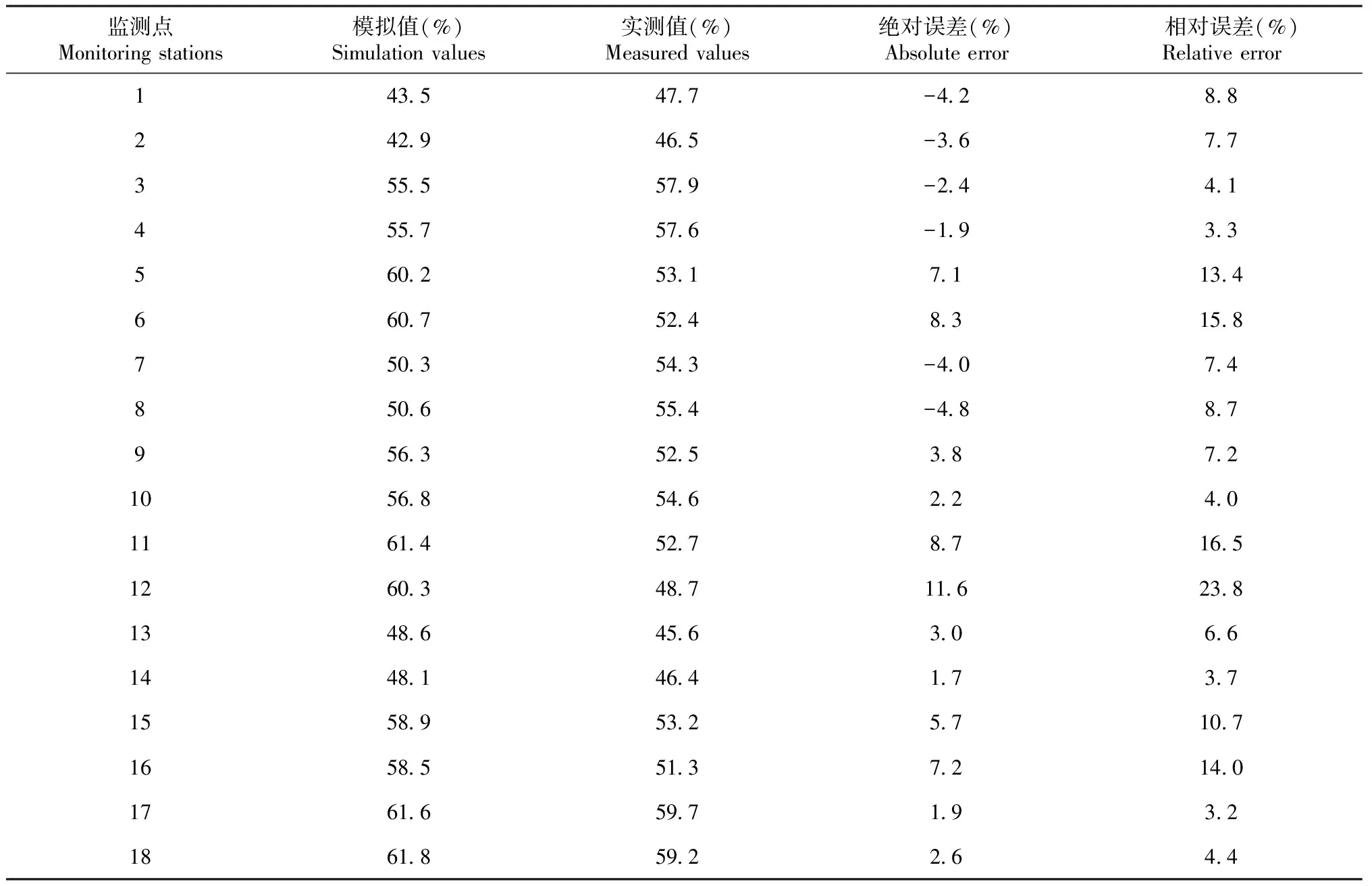

2.4.2 模拟结果对比验证 由表2可以看出,装烟室内模拟值与各监测点实测值温度场分布规律基本相同,除监测点9、17以外,总体上绝对误差小于2 ℃,装烟室后部下层烟叶区域模拟值与实测值误差相对较大,其余监测点相对误差基本在4%以内,整体平均绝对误差为1.1 ℃,平均相对误差为2.3%,模拟结果与实验结果拟合较好。

结合表3可知,装烟室内各监测点处相对湿度模拟值与实测值变化趋势基本一致,装烟室后部中、下层烟叶区域模拟值较实测值偏高,整体平均相对误差为9.1%,拟合效果良好。

图6 温、湿度传感器布置Fig.6 Temperature and humidity sensor layout

数值模拟结果与实验测试之间存在着差异,上层烟叶区域模拟值比较接近实测值,装烟室中、后部区域误差相对较大,装烟室内模拟值与实测值的温、湿度场总体分布趋势基本一致。模拟值与实测值对比分析的结果表明,数值模拟可以较为有效的分析密集烤房内部温、湿度场,因此所建立的CFD模型有效。

表2 温度模拟值与实测值

表3 相对湿度模拟值与实测值比较

2.5 进风口风速对叶间气流组织的影响

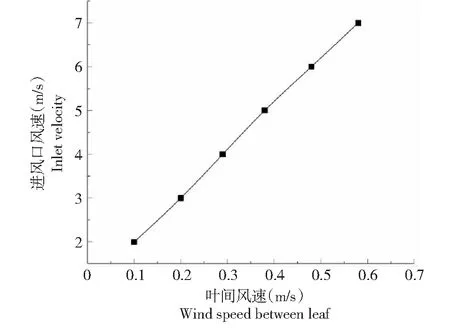

2.5.1 进风口风速与叶间风速的关系 烟叶间隙的气流流速决定了水分从烟叶内部散失的速度,流速过大会增加相同时间内的能源消耗,使烤后烟叶香气淡、辛辣味重、刺激性大[19]。而流速过慢则会影响烟叶的干燥速度,降低烘烤效率。烟叶风速与进风口风速之间存在一定的联系,以实验研究叶间风速的变化规律较困难,而用数值模拟的方式可以比较容易得到叶间风速变化规律,使用有效的CFD模型,仅改变送风参数进行数值模拟,模拟结果如图7所示。叶间风速随进风口风速增大而增大,但变化幅度较小。宫长荣[20]和王勇军[21]研究表明,定色期叶间风速应在0.2~0.32 m/s左右比较合适,因此适宜的进风口风速宜在3.2~4.2 m/s。

图7 叶间风速与进风口风速关系Fig.7 The relationship between wind speed between blades and air inlet wind speed

2.5.2 进风口风速对进出口压差的影响 进风口与出风口的压差是提供装烟室内热空气流动的主要动力,也是将装烟室内水蒸气排出室外的主要动力。不同的进口风速和进出口压差存在着内在的联系,为了研究两者的联系,使用同样的方法,模拟结果如图8所示。随着进风口风速的增加,压差呈指数上升趋势。当进风口风速V≤3.5 m/s时,随着进口风速的增加,压差增幅相对较小。而随着压差增加,装烟室内气流组织增强,能有效提高装烟室内温、湿度分布的均匀性。当进风口风速V≥3.5 m/s时,随着进风口风速增加,压差迅速增大,同时风机能耗也将迅速增加,考虑到风机能耗,适宜的进风口风速宜在3.5~4.2 m/s选取。

图8 进风口风速与进出口压差关系Fig.8 Inlet wind speed and pressure difference between inlet and outlet

3 讨 论

根据标准密集烤房热湿环境的数值模拟结果可知,在标准烘烤工艺下装烟室内部热湿环境及气流组织分布不合理,同时相关研究表明,烟叶烘烤的关键指标是合理的烘烤温度与气流组织分布[22],在合理的温度下,烟叶失水速率直接影响了还原糖、总氨基酸含量[23]。而叶间风速是衡量装烟室内气流组织合理性的重要指标,宫长荣[24]等研究表明,密集烤房三层装烟时,叶间风速在 0.2~0.4 m/s 较为适宜。风速大时,烤后烟叶颜色趋于柠檬黄,香气淡,辛辣味重,刺激性大;风速小时,烤后烟叶颜色较深,香气和吃味浓郁[25]。

不同进风口风速会影响烤房内气流组织分布、以及烤房的温湿度变化,同时不同的叶间风速也会影响烟叶水分排除的快慢。因此在不同阶段采取合适的进风速度,有利于烟叶内的淀粉、蛋白质、叶绿素、类胡萝卜素等大分子物质充分降解,为烟叶提供更多的致香物质及香气前体物质[26],从而提高烟叶烤后质量。

4 结 论

基于定色期密集烤房内的热湿传递及气流组织数学模型,采用Fluent对密集烤房装烟室内温度场、速度场、湿度场进行系统的分析。

(1)温、湿度数值模拟结果与实验实测结果拟合良好,表明采用数值模拟方式替代实验研究是可行的,建立的CFD模型有效。

(2)标准密集烤房存在温、湿度场分布不均匀的情况,装烟室内气流组织与温、湿度场之间互相影响。

(3)依据有效的CFD模型,综合考虑合理的风机能耗和叶间风速,进风口风速宜在3.5~4.2 m/s选取。