φ4.2m×13.5m水泥磨系统的节能改造

吴亮,韩博文,刘小龙

1 改造原因

我公司3号水泥粉磨系统(φ4.2m×13.5m)于2011年建成投产,正常运行时平均产量为180t/h,主要存在以下问题:

(1)选粉机为下部传动结构,型号为O-Sepa型SX-3500,选型偏小,难以满足水泥磨提产、降耗的需求,且现场空间布置较为狭小,检修较为困难。

(2)选粉机下部传动结构中,下锥体无三次风进风口,进入下锥体的物料分散不均匀,大量成品随粗粉一起进入磨机重复粉磨,选粉效率低,仅为50%左右,磨机过粉磨现象严重,系统产量无法提高。

(3)水泥粉磨系统主袋收尘器过滤面积偏小,只有3 517m2;系统阻力偏高,正常运行时阻力高达2 600Pa。

2 改造目标及改造方案选择

2.1 改造目标

P·O42.5水泥产量:≥210t/h;工序电耗:≤33kW·h/t;将选粉机下部传动结构改造为上部传动结构,方便检修。

2.2 方案选择

方案一:仅对原有选粉机转子和传动方式进行改造,此方案无法满足系统提产需求,故不予考虑。

方案二:将现有选粉机更换为能力更大的SLK4000型选粉机,与3号水泥磨系统相匹配。该选粉机最大的特点为下进料方式且增加了冷风阀,有利于新型改良转子叶片分选物料,可有效提高物料分散度和分选效果,提高磨内做功;可解决二仓钢段经回粉系统进入一仓,导致一仓破碎做功降低的问题。现场实际考察发现,SLK4000型选粉机使用效果良好,水泥磨产量提高及电耗下降效果明显,设备投资仅85万元。

方案三:将现有选粉机更换为能力更大的TUS系列双分级选粉机,但现场了解发现,该选粉机提产降耗作用不明显,且设备投资较高,为95万元。

经综合考虑,项目改造优先选用方案二,技改方案的比较见表1。

表1 技改方案比较

3 首次改进优化

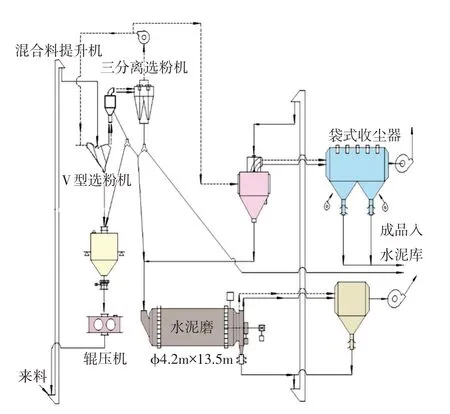

改造后的工艺流程见图1,改造后产量、电耗与合同指标对比情况见表2。

图1 改造后的工艺流程

由表2可知,在改造后的试运行期间,产量未达到合同约定目标,同时现场存在选粉机下部轴承温度高(67℃~75℃)、选粉机下部进风口喷料等问题。针对上述问题,进行了首次改进优化。

表2 改造结果与合同指标对比

(1)将选粉机直段加长1.5m,改进进风管路,在选粉机原有进风口垂直段两侧开两个进风口,进风管改进前后对比见图2。

图2 进风管改进前后对比图

(2)更换主排风机。将原额定风量25×104m3/h、全压4 500Pa、电机450kW的风机更换为额定风量25×104m3/h、全压6 400Pa、电机560kW的风机。

(3)将SLK4000选粉机更换为N4000S选粉机。

2016年11月21日-12月21日,完成了实施整改优化;2017年2月13日-3月7日,进行了调试及试运行。2017年2月25日-3月1日,P·O42.5水泥产量稳定在210~215t/h,达到了合同约定的产量,也解决了轴承温度高、选粉机下部进风口喷料的问题,实现了首次改进优化的主要目标。

4 二次改进优化

4.1 现场运行及存在问题

在首次改进优化后,进行现场取样分析,取样分析数据见表3~表5,现场运行过程中仍存在以下问题:

表3 2019年4月16日P·O42.5样品分析数据

表5 2019年5月12日P·O42.5样品分析数据

4.1.1 高效旋风筒问题

物料经辊压机、V型选粉机后,高效旋风筒收集的细料中,粒径<45μm、比表面积190~200m2/kg的细粉颗粒占比达50%左右。高效旋风筒收集的细料全部进入球磨机粉磨,增加了球磨机的负荷,磨机重复做功,存在过粉磨现象,增加了能耗。

4.1.2 O-Sepa选粉机问题

(1)磨尾N4000S选粉机存在选粉效率差、选粉精度不高的问题。回磨粗粉中含有大量合格细粉,经选粉机下部锥体后,合格细粉随粗粉一起进入磨机重复粉磨,磨机过粉磨现象严重,导致系统产量不高。

(2)三次风阀关闭,使进入下部锥体的物料无法进行粗细分离,大量成品进入下部锥体后直接进入磨机内重复粉磨。

(3)喂入选粉机内的物料不均匀,导致选粉效率低。

表4 2019年5月1日P·C32.5样品分析数据

(4)O-Sepa选粉机进风为蜗壳进风分风,由于分风不均,导致选粉室内风速风量分配不均。风量分配不均,导致选粉效率低。

4.1.3 收尘器过滤问题

成品收尘器过滤面积3 520m2/h,面积偏小。过滤风速较高,影响处理能力。

4.1.4 产量电耗问题

系统产量低,电耗高。

4.2 二次改进优化措施

为二次精确分离V型选粉机选出的细粉,将符合成品细度要求的水泥,经高效旋风筒收集进水泥成品系统,提高系统粉磨效率,经讨论确定,在辊压机系统增设三分离选粉机;同时,增加辊压机电机容量,提高辊压机做功能力;增加系统主收尘器过滤面积,以满足系统提产及降低电耗的要求。

4.2.1 优化改进辊压机电机及系统主袋收尘器

(1)对辊压机电机进行增容改造,改造后,辊压机电机容量由900kW增加至1 000kW。

(2)将AFQD128-2×11主袋收尘器更换为DYMC-5200低压脉冲袋收尘器,收尘器滤袋规格由φ130mm×3 060mm更换为φ160mm×6 000mm。改造后,处理风量提升到≥250 000m3/h,过滤面积从3 517m2增加到5 168m2。具体实施过程如下:

a保留原气箱脉冲除尘器的壳体,拆除顶盖及内部件。

b充分利用拆除后的空间,增加中箱体的高度,保持进出风口位置不变、进出风管道不变,将滤袋加长到φ130mm×5 800mm。

c将收尘器布置成22个袋室、2 112条滤袋,并更换22件花板,更换净气室、检修门等。

d喷吹系统新增10件分气包、132件脉冲阀、132件喷吹管。

e更换原22套提升阀系统。为保证通风,将提升阀板改为方形提升阀板。

f将原离线清灰方式改为在线行喷吹清灰方式,提升清灰效率,降低系统阻力。

4.2.2 辊压机系统增设三分离选粉机

(1)三分离选粉机的优点

三分离动态选粉机既吸收了O-Sepa选粉机、轴向分离器的分级优点,又保留了传统选粉机配置简单、投资低的特点,可与V型选粉机组合,将物料分为四个不同的档级,大幅提高磨机产量。

三分离动态选粉机结构示意图如图3所示。与传统的选粉机相比,三分离动态选粉机主要具有如下优点:

图3 三分离选粉机结构示意图

a分选效率高。三分离动态选粉机的分选原理是利用在设备内形成的稳定的空气涡流对物料进行分选,根据明确的力的平衡完成分选,其分级原理先进,分选效率高。在闭路粉磨系统中选用三分离动态选粉机,可极大地提高粉磨系统的产量,选粉效率达85%以上。

b分选精度高。半终粉磨系统专用多级分级机可以将物料“一分为四”,即大颗粒d>1mm、粗粉(1mm>d>200μm)、中粗粉(200μm<d<45μm)和细粉(<45μm)。一、二级分级区域预分离出混合粉中的大颗粒和粗粉,排除了粗颗粒的干扰,分选精度高。

c分级性能稳定。半终粉磨系统专用三分离动态选粉机,与尺寸相近的离心式、旋风式、转子式选粉机相比,产量高很多,适用于大规模水泥生产。三分离动态选粉机先进合理的结构,允许选粉风量、产量和喂料量在较大范围内变化而不影响选粉效率,其分级性能十分稳定。

d调节方便。三分离动态选粉机采用无极调速,选粉细度调节方便,灵敏可靠,且调节范围宽。

e使用寿命长。三分离动态选粉机易磨损部位,如旋风筒、蜗牛角、导风叶片和转子等,均采用进口耐磨材料制造,磨损率低。选粉室内衬采用耐磨陶瓷,有效延长了三分离动态选粉机使用寿命。

f节能提质。三分离动态选粉机分选效率高,回磨粗粉中所残留的细粉极少,能避免过粉磨现象,减少单位产品的生产能耗。同时,分选出的产品,其颗粒级配非常合理,对水泥强度贡献最大的粒径为3~30μm的颗粒的含量大大增加,可有效提高水泥产品的质量等级,在保证水泥产品质量的同时,降低产品细度值。

(2)三分离选粉机的主要技术指标

本项目选用三分离选粉机型号:SLRX4000;选粉空气量:240 000m3/h;电机功率132kW,矢量变频器调速;稀油站型号:XYZ-16G;稀油站冷却水消耗量:1.0m3/h。

4.2.3 改造循环风机

(1)循环风机现状

原设计循环风机布置在磨机厂房14.00m平面,型号Y5-48-14NO26.7F,风量270 000m3/h(工况,海拔2 252m),风温70℃,入口静压-3 500Pa;配套电机型号YRKK500-8,转速745r/min,功率400kW,电压10kV。电机实际运行(2019年12月3日中控数据)电流23.5A,风机入口压强-2 350Pa,阀门开度50%。

(2)循环风机改造

根据优化方案,在现有V型选粉机和双旋风分离器之间,增加SLRX4000型三分离选粉机,该选粉机设备阻力1 600~2 450Pa,同时由于双旋风分离器布置位置的变化,系统阻力相应增大。

经核算,配用风机处理风量250 000m3/h,入口静压-5 500Pa,相应电机功率配置为560kW。

(3)配套改造方案

a磨机内部配套改造:辊压机系统输出部分成品后,进入球磨机内的物料颗粒的组成发生了变化,需调整仓长和研磨体级配。

b增加的三分离选粉机成品物料输送系统改造:新增空气输送斜槽及斜槽风机,具体长度根据工艺布置确定。

c增设三分离选粉机稀油站,新增冷却水用水量2.5m3/h,利用现有循环水系统及配电系统供给。二次改进优化前后的工艺流程图见图4、图5。

图4 二次改进优化前3号水泥磨工艺流程图

图5 二次改进优化后3号水泥磨工艺流程图

5 改造效果

改造优化后,系统运行数据见表6。3号水泥磨2021年4~5月调试运行期间,因1号水泥磨改造未开启,2号水泥磨生产特殊品种不能满足市场供应。为保证P·O42.5低碱水泥供应,3号水泥磨多用于生产低碱水泥,3、4月所生产的低碱水泥分别占总生产量的26%、25%,导致常规水泥品种月度台时产量偏低,与改进前的可比性不强。6月份,1号水泥磨投运后,低碱水泥品种调整为由1号水泥磨生产,3号水泥磨生产水泥品种与改进前同期一致,产量累计平均228.30t/h,工序电耗30.86kW·h/t;2021年7月产量累计平均230.17t/h,工序电耗29.97kW·h/t,较2020年累计平均产量进一步提高了18.83t/h,工序电耗降低了4.47kW·h/t。

表6 二次改进优化效果