面外轴向检测MEMS加速度计研究现状*

马智康,刘国文,2,李兆涵,刘福民,徐宇新

(1. 北京航天控制仪器研究所·北京·100039;2.浙江大学 航空航天学院·杭州·310027)

0 引 言

MEMS加速度计具有体积小、成本低、可靠性高、适合批量生产等优点[1],在航空航天、地震监测、姿态辨识、畜牧养殖、智能医疗等多个领域中得到了广泛应用。随着近年来对无人机、无人驾驶汽车、无人舰船等载具的研究走向热潮,大量微导航、微惯性系统对多种MEMS惯性仪表有着迫切需求。

面外轴向检测MEMS加速度计(也称为Z轴MEMS加速度计)是专用于仪表安装平面外方向加速度测量的惯性仪表,也是发展单片三轴集成MEMS惯性器件的重要组成部分。这种设备无需垂直安装,为系统的集成提供了极大的便利。但同时,由于Z轴MEMS加速度计敏感结构独特的面外运动方式,在参与MEMS加速度计的单片三轴集成化时,需要考虑其与水平轴加速度计在性能、结构和制造工艺上的匹配,这也使得Z轴MEMS加速度计的发展面临着挑战。

近年来,国外科研机构,如佐治亚理工学院、得克萨斯大学阿灵顿分校、哈利法科技大学等提出了采用参数优化、参数解耦等方式提升Z轴MEMS加速度计灵敏度[2-5]。日立公司等研究机构提出了通过敏感结构优化的方式提升Z轴MEMS加速度计的噪声性能[6]。另外,中东技术大学、东京工业大学、上海微系统研究所等科研机构以及研究人员基于市场对三轴MEMS加速度计的需求,开展了Z轴MEMS加速度计三轴集成化以及制造工艺可定制化的研究[7-9]。

本文介绍了Z轴MEMS加速度计的典型结构和工作原理,根据Z轴MEMS加速度计的研究现状,总结并探讨了提升Z轴MEMS加速度计性能指标以及实现单片三轴集成化的方案,并在此基础上提出了Z轴MEMS加速度计未来的发展趋势。

1 Z轴MEMS加速度计的工作原理及典型结构

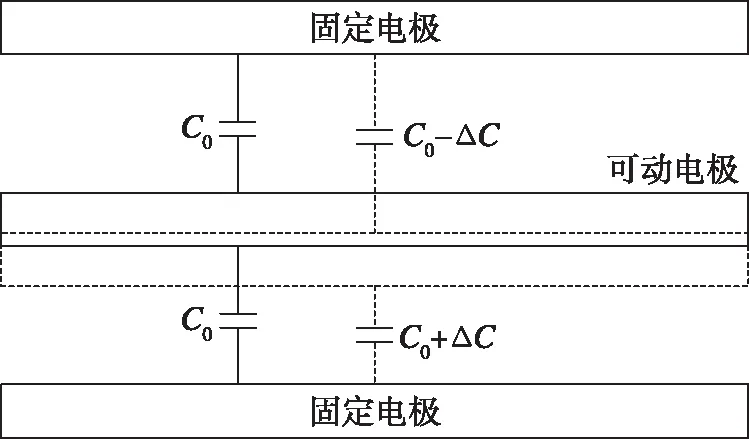

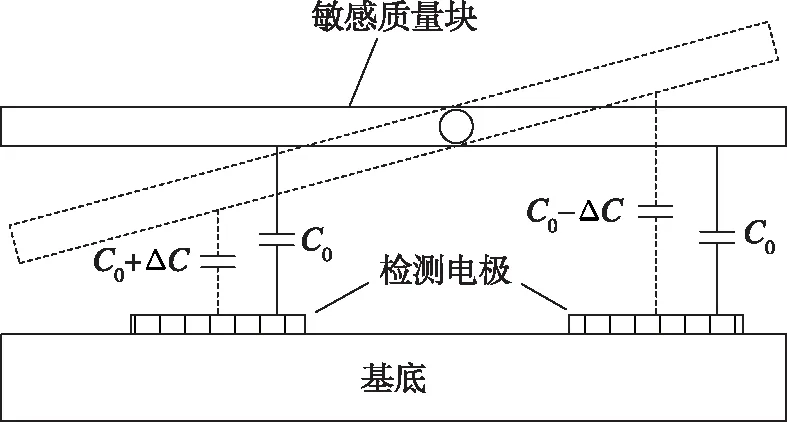

采用差分电容检测原理的Z轴MEMS加速度计的敏感结构主要由可动质量块、弹性梁以及检测电极构成。检测电容的初始值为C0。当外界加速度输入时,可动质量块与检测电极的间距发生变化,一侧间距增大,检测电容变化为C0-ΔC,另一侧间距减小,检测电容变化为C0+ΔC,形成一对差分电容。差分电容的检测能够反映加速度的大小[10]。

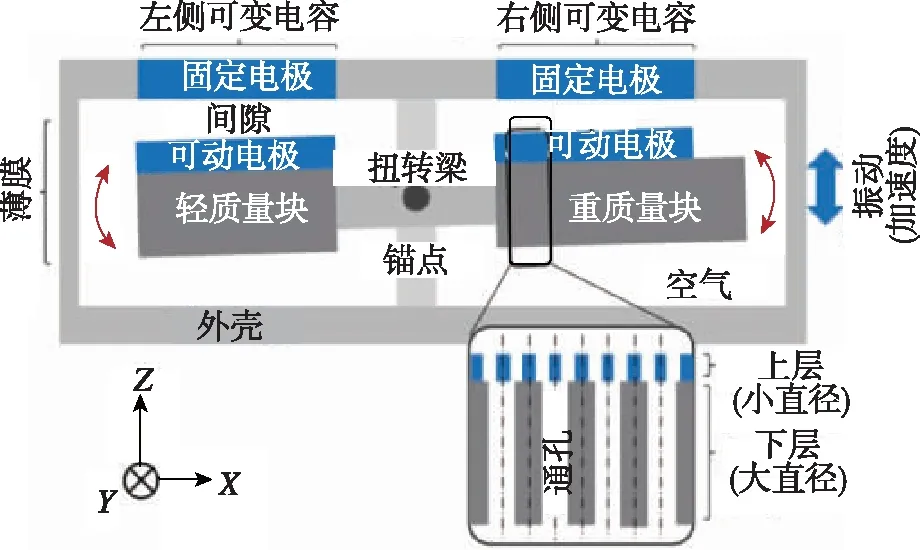

常用Z轴MEMS加速度计的典型结构包括“三明治”式结构(图1)和扭摆式(跷跷板式)结构(图2)。这两种加速度计结构简单,均利用差分电容检测原理进行工作。“三明治”结构可以实现精度较高、封闭性较好的加速度计[11],但其工艺流程涉及双面对准光刻工艺[12]和体硅湿法腐蚀工艺,工艺相对复杂;扭摆式加速度计采用单面干法刻蚀工艺,与水平轴梳齿电容式加速度计工艺相兼容,适合参与加速度计的单片三轴集成。

图1 “三明治”式加速度计原理图

图2 扭摆式加速度计原理图

2 Z轴MEMS加速度计的研究现状

近年来,国内外科研人员针对Z轴MEMS加速度计的多个性能指标进行了研究和提升,对一些新结构、新工艺进行了验证,并且根据未来发展趋势提出了多种Z轴加速度计的单片三轴集成方案。表1列出了近年来部分科研机构对Z轴MEMS电容式加速度计的改进措施,表2则总结了近年来部分科研机构提出的Z轴MEMS电容式加速度计的三轴集成化方案。

表1 近年来部分科研机构对Z轴MEMS电容式加速度计的改进措施

表2 近年来部分科研机构提出的Z轴MEMS电容式加速度计的三轴集成化方案

(1)通过调节检测质量块的面积、厚度、质量、检测间隙以及梁结构弹性刚度等多种结构设计参数,以及设计参数的组合优化方式,可提高Z轴加速度计的机械灵敏度。

(2)通过采用空气颗粒作用力更小的检测质量块通孔布局,进行真空封装,采用高密度材料制造检测质量块等方式,可降低Z轴MEMS加速度计的机械噪声。

(3)多层组合工艺、3D打印等新工艺的涌现,赋予Z轴MEMS加速度计更高的设计灵活性:通过多层UV-LIGA工艺制造不同厚度的检测质量块与弹性梁,使得弹性梁刚度摆脱了检测质量块质量大小的束缚;通过3D打印制造面外方向折叠的弹性梁,为敏感结构提供了更加灵活的面外运动模态。

(4)实现MEMS加速度计的单片三轴集成逐渐成为了开展Z轴加速度计研究的目的之一,前文多个研究机构通过对分立式单片三轴集成、单质量块单片三轴集成方式的验证,为扭摆式结构、“三明治”式结构的Z轴加速度计提出了多种可行的三轴集成思路。

2.1 机械灵敏度的提升

(a)“铰链式”加速度计显微照片

2017年,中国科学院上海微系统与信息技术研究所的LI W等[13]提出了一种对称双面折叠梁结构的新型Z轴MEMS加速度计。如图4所示,该加速度计采用“三明治”结构,检测质量块对称连接8条具有高度一致性的折叠梁。梁结构通过硅晶圆两侧进行的深反应离子刻蚀和KOH湿法腐蚀工艺实现。通过调节折叠梁的厚度,便能改变仪表的灵敏度,而无需对制造工艺进行更改。这一结构显著降低了加速度计的交叉轴灵敏度,使得加速度计获得了较高的性能。该加速度计的谐振频率为1.3kHz,品质因数为10,闭环整表标度因数为1.0V/g。在1g范围内,非线性度为0.05%。该加速度计的零偏稳定性为0.2mg。

(a) 双面对称折叠梁MEMS加速度计的截面示意图

2017年,得克萨斯大学阿灵顿分校的MAHMOOD M S、CELIK-BUTLER Z等[3-4]设计了一种新型Z轴MEMS电容加速度计。该加速度计采用多层UV-LIGA工艺,在柔性聚酰亚胺基板上设计制造,能够承受低至2cm曲率半径的弯曲,具有出色的灵敏度和噪声特性。加速度计的质量块由两层电镀镍制成,第一层镍的厚度为3μm,构成质量块的第一层和弹性梁;第二层厚度为5μm的金属镍电镀在质量块的第一层上,并将其厚度加厚到8μm,如图5(a)所示。利用弹性梁与质量块的不同厚度,可以使梁的弹性刚度与检测质量解耦,从而实现更高的机械灵敏度。根据敏感质量块的不同规格,制造了3只加速度计,如图5(b)所示。其中,最大的质量块面积为960μm×960μm,量程为±4g,谐振频率为800Hz,检测电容灵敏度为187fF/g,信噪比(Signal-NoiseRatio, SNR)为100以上,可分辨的最小加速度变化为10mg。

(a) 柔性Z轴加速度计的弹性梁与质量块

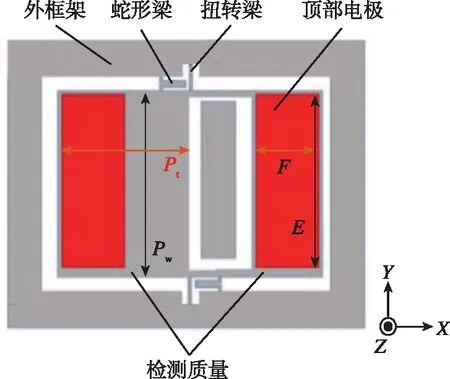

2018年,哈利法科技大学的MOHAMMED Z等[5]提出了一种高动态范围的混合梁Z轴MEMS电容式加速度计。这种加速度计采用扭摆式结构,扭转梁两侧的质量不平衡,如图6(a)所示。在感应Z轴加速度变化时,检测质量块发生了旋转,与顶部固定电极之间形成了差动电容变化。除了常规矩形截面扭转梁外,加速度计通过一对互补对称的蛇形扭转梁限制了高量级加速度输入时质量块的位移,如图6(b)所示。这一结构有效提高了器件的动态范围、抗吸合电压以及抗冲击特性,使得检测电容的初始间隙能够减小至2μm,实现了更高的检测灵敏度。测试结果表明,该加速度计的静态初始电容为8.02pF,吸合电压为9V。加速度计检测电容灵敏度为12fF/g。

(a) Z轴混合梁式MEMS电容式加速度计示意图

2.2 噪声性能的优化

(a) 两步通孔加速度计结构截面图

除了追求性能指标的提升,实现MEMS加速度计的单片三轴集成,也是Z轴MEMS加速度计的另一个研究热点,国内外多个科研机构和研究人员提出了多种Z轴MEMS加速度计单片三轴集成方案。

2.3 单片三轴集成方案验证

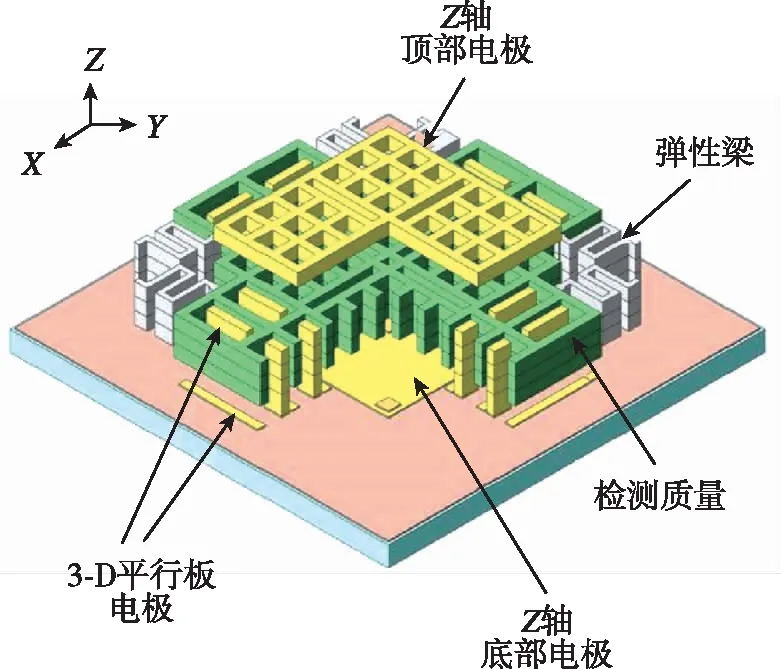

(a) 三轴电容式加速度计示意图

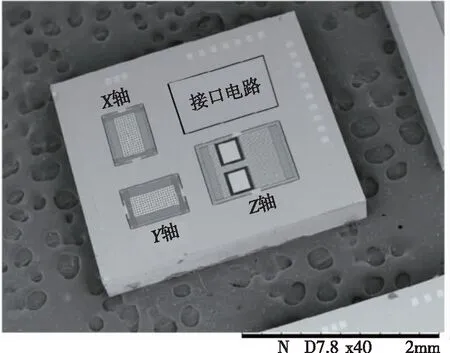

(a) 三轴CMOS-MEMS加速度计的裸片照片

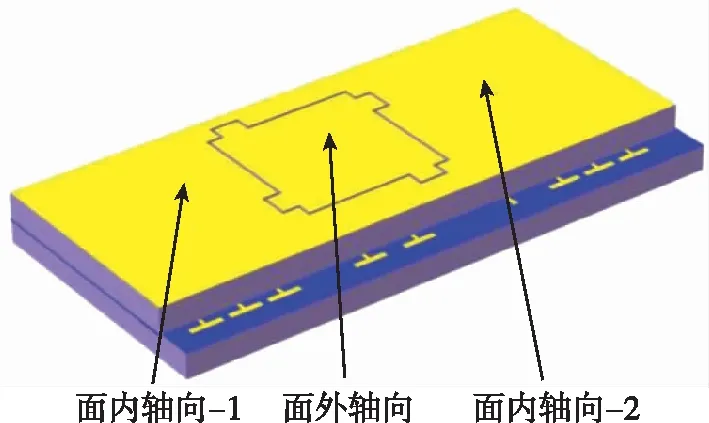

(a)三轴加速度计的示意图

2.4 单片三轴集成高可定制化工艺研究

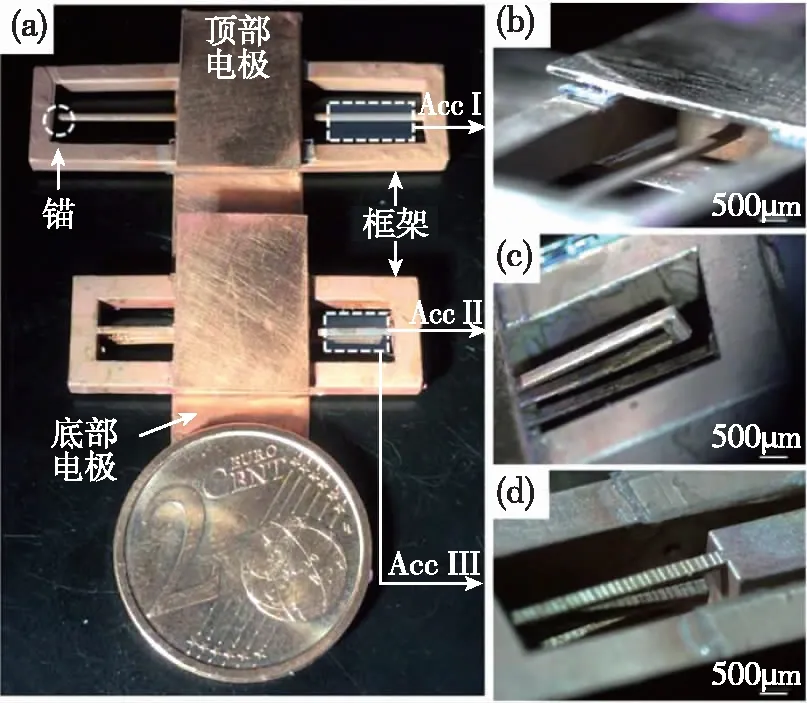

2018年,ZEGA V和CREDI C等[15]提出了将3D打印技术和湿法金属化工艺进行了结合的Z轴差分电容加速度计。在3D打印的加速度计结构上沉积了金属层,实现了器件的电学连接,检测质量块与上下方的检测极板构成了一对差分检测电容。本文提出的三款Z轴加速度计分别采用常规弹性梁(图11(b))、水平折叠梁(图11(c))以及对角线折叠梁(图11(d))结构。基于3D打印技术的高度灵活性,两种折叠梁均沿Z轴方向折叠。

(a)3D打印Z轴加速度计;(b)常规弹性梁;(c)水平折叠梁;(d)对角线折叠梁

(a) 采用金质量块的3-D平行板MEMS加速度计示意图

3 Z轴MEMS加速度计的发展趋势

在Z轴MEMS加速度计的发展过程中,性能指标的不断提升,是Z轴MEMS加速度计研究始终追求的目标。此外,随着系统微型化和集成化的发展需求,Z轴加速度计加工工艺的定制化和单片三轴集成化也逐渐成为了研究的热点。其主要发展趋势如下所述。

3.1 机械灵敏度的提升

由于Z轴MEMS加速度计的敏感结构在面外方向上的运动空间有限,其机械灵敏度的提升,与其抗冲击、抗吸合能力几乎是对立的矛盾。因此,Z轴MEMS电容式加速度计的发展也是其机械灵敏度和抗冲击、抗吸合能力权衡取优的过程。未来,为提升Z轴MEMS电容式加速度计的机械灵敏度可能采取的手段包括:制造亚微米级检测间隙,实现关键参数解耦,以及采用多路差分电容检测机制。

(1)制造亚微米级检测间隙:采用亚微米级检测间隙能够增加初始检测电容,提升电容式加速度计的灵敏度。亚微米级检测间隙的制造对工艺技术有着更高的要求,也会相应提高仪表的制造成本。

(2)关键参数解耦:通过敏感结构优化,设计、制造高度三维化的敏感结构,使得弹性梁在面外方向的工作模态更加独立,检测质量厚度与弹性梁刚度解耦。此外,通过三维化的加工工艺,还能够制造面外方向上的止挡结构,降低检测间隙对弹性梁刚度的限制,以在其他方面性能牺牲较小的同时提升灵敏度。

(3)多路差分电容检测机制:Z轴MEMS电容式加速度计常采用的扭摆式结构、“三明治”结构都具有差分电容检测机制,能够增加检测电容变化量,提升仪表的灵敏度,并且降低共模干扰对仪表性能的影响。但是,这两种结构通常具有大型敏感质量块,这使得检测极板面积与敏感结构的扭转力矩耦合较大。采用多质量块多路差分的机制能够加强仪表对共模干扰的抑制作用,并且使得敏感结构的扭转力矩与检测极板面积相对独立。

3.2 电容式加速度计的噪声优化

Z轴MEMS电容式加速度计输出噪声的主要来源是布朗噪声[8](又称热机械噪声),热机械噪声主要由极板间空气微粒的无规则运动引起。由于Z轴MEMS电容式加速度计的结构,通常采用变间隙式电容对其进行检测,空气阻尼的主要形式是压膜阻尼,因此其布朗噪声较大[17],这会对加速度计的分辨率、阈值等性能产生影响。降低布朗噪声的方式通常包括增加检测质量,敏感结构流体力学布局优化,以及真空封装。

(1)增加敏感质量:布朗噪声与检测质量块的质量呈负相关,增加检测质量块的面积或厚度能够降低器件的布朗噪声[6],是MEMS加速度计噪声优化最简便的方法。但过度增加检测质量块的面积或厚度会导致芯片面积增加,并可能给制造、设计带来困难。采用高密度材料制造敏感结构能够避免敏感结构过大的问题,同时使得全新材料的研究与应用成为未来的一个发展方向。

(2)敏感结构流体力学布局优化:基于流体力学对Z轴MEMS加速度计敏感结构的布局进行优化,进行低压膜阻尼设计,通过合理布置通孔,降低空气微粒施加在敏感结构上的作用力。当然,采用这一方法也会增加仪表设计的复杂度。

(3)采用真空封装方式:真空封装的方式能够减少空气微粒,降低空气阻尼,从而降低器件的布朗噪声。但是,真空封装所需的封装设备和吸气剂会大大增加器件的制造成本,且真空封装难以长时间维持,在封装过程中可能还会引入额外的机械应力[4],进而给器件的可靠性和精度带来影响。

增加敏感质量的方式与另外两种方式相比更为简单、经济、可靠,但随着Z轴MEMS加速度计对性能指标要求的提高,敏感结构的面积却不可能一味地增加。因此,使用高密度的材料,通过优化结构的流体力学布局,降低同等芯片面积下的布朗噪声,已成为未来Z轴MEMS加速度计噪声性能优化的一个方向。

3.3 加工工艺的定制化

伴随着系统微型化和集成化的发展需求,MEMS的加工工艺需要满足更为多样、更为特殊的设计和制造需求。对于Z轴MEMS加速度计而言,通过3D打印等一些新工艺技术制造更加立体化的结构,例如面外方向的折叠梁等,可以使仪表的性能突破传统加工工艺在2D(2.5D)技术上的局限,提升敏感结构的可定制性,为Z轴MEMS加速度计提高性能水平、满足多样化需求提供新的研究思路。然而,由于3D打印技术在微小检测间隙、电极引线加工方面也存在着局限性[18-19],单一的特定工艺不足以支撑多样化、立体化的目标。MEMS加工工艺需要不断延伸、创新、融合,逐步走向高灵活性、可定制化的道路。

3.4 三轴集成化

市场对MEMS加速度计单片三轴集成提出了明确的需求,常用的单片三轴集成化方式包括同时检测三轴加速度的单质量块结构方式以及三轴分立式的多质量块结构方式。单质量块结构方式虽然在仪表体积上更具优势,但其交叉轴灵敏度较大,产品精度的潜力不足。而三轴分立结构的各轴敏感结构相对独立,能够更好地解决轴间耦合的问题。为了开发三轴MEMS加速度计的潜能,针对Z轴MEMS加速度计的研究,不仅要继续挖掘其性能指标,还需要考虑其三轴集成的可拓展性,为三轴分立式加速度计提供性能更优、可选性更多的Z轴敏感结构设计方案。

4 结 论

当前,惯性仪表在军事、工业、农业等多个领域中面临的需求愈发迫切,Z轴MEMS加速度计作为一种体积小、功耗低、可靠性高的面外轴向检测惯性仪表,受到了广泛的关注和应用。本文介绍了近年来国内外研究机构和科研人员对Z轴MEMS加速度计设计参数解耦、结构布局优化、工艺改进与创新等方面的研究进展。在此基础上,总结了其性能提升、实现三轴集成化的一些方法,并提出了Z轴MEMS加速度计在今后研究过程中追求更高的机械灵敏度、更低的噪声特性、更灵活的加工工艺、更优的三轴集成方案的发展趋势。