微孔发泡材料外底耐磨性能关键点分析

王亚萍

(北京市产品质量监督检验院,北京 100025)

鞋底的耐磨性能是鞋类产品内在品质的重要性能指标之一,它直接反映出成鞋质量品质的优劣。随着鞋类流行趋势的发展,人们越来越追求自我,追求更舒适的穿着体验,这就使得微孔发泡底的成鞋被大量开发使用,并在不断地更新换代。而人们在追求更轻便、回弹性能更好的同时,也看到这种材料的缺点,即防滑性能和耐磨性能略差,影响成鞋的使用寿命。因此,本文选取微孔发泡材料鞋底进行耐磨性能分析,数据更具代表性。

目前国际耐磨试验法GB/T 3903.2-2017《鞋类整鞋试验方法耐磨性能》[1]在我国鞋类标准体系中被广泛应用,如GB/T15107-2013《旅游鞋》[2]、QB/T4331-2012《儿童旅游鞋》[3]等。本文针对微孔发泡鞋底的耐磨性能,改变此方法的试验参数,对测试方法进行优化,以期得到更为准确的试验结果。试验使用耐磨试验机对微孔发泡鞋底的耐磨性能进行测试,通过对不同打磨深度、施加于样品的压力、磨耗角度、磨耗时间及测量时间的比较分析,得出鞋类外底耐磨性能的关键点。

1 试验部分

1.1 试验原理

GB/T 3903.2-2017《鞋类整鞋试验方法耐磨性能》[1]是以耐磨性能来表征鞋子在穿用过程中人体对鞋底的磨损程度的。旋转的磨轮压在试样上,在特定条件下对试样进行磨耗试验,测量的试样磨痕长度用来表示试样的耐磨性能。

1.2 仪器与设备

耐磨试验机,东莞铭禹电子科技有限公司,型号MY-5212-GB;双头试料磨平机,东莞市恒宇仪器有限公司;游标卡尺,至少精确至0.02 mm。

1.3 试验方法

选取可满足试验要求且具有代表性的微孔发泡成鞋5 双,试样在室温条件下放置4 小时。将试验机各部位调节正常,每次试验前,磨轮空转5 min。试样固定在耐磨试验机上,鞋底朝上,调节磨轮位置使其对准磨耗部位。将磨轮施加在试样上的压力与磨耗时间调至规定值开始试验。试验停机后,用游标卡尺测量磨痕长度。若磨痕为梯形,则长边与短边相差不应大于短边的10%,否则应重新进行试验;若数据均小于5.0 mm,则不对数据偏差进行要求。

2 试验结果与讨论

2.1 打磨深度对耐磨性能的影响

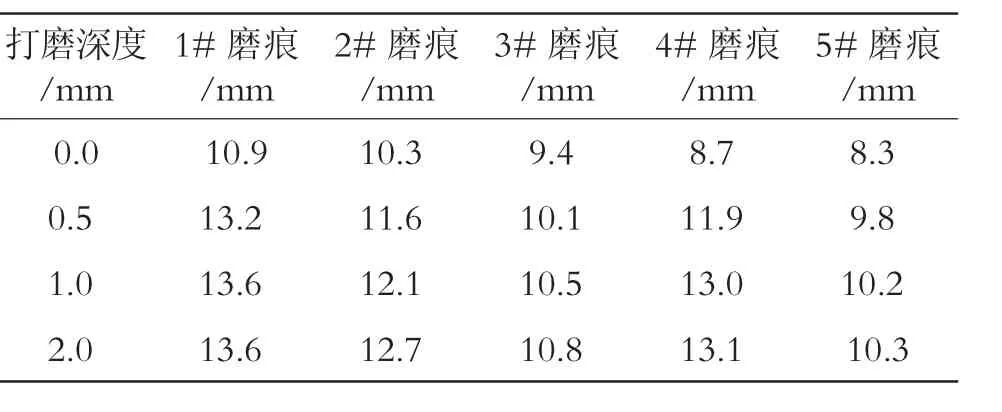

打磨深度是影响微孔发泡底耐磨性结果的重要因素之一。试验提供了四种不同打磨深度,分别为未打磨(打磨深度0.0 mm)、打磨深度0.5 mm、打磨深度1.0 mm 和打磨深度2.0 mm。将打磨好的试验样品固定于耐磨试验机上,使外底与水平面平行,在4.90 N 的压力下磨耗20 min,试验结束5 min 后测量磨痕长度。表1 为四种打磨深度测试的试验结果,磨痕长度越大,表示样品的耐磨性能越差[4]。由表1可知样品的磨痕长度随打磨深度的增加而增大,磨痕长度的增大趋势随着打磨深度的增加而变缓,当打磨深度达到一定数值后,磨痕长度不再随打磨深度增加而变化。

表14 种打磨深度测试的试验结果Tab.1 Test results of four grinding depth tests

图1 更清晰地反映出打磨深度对磨痕长度的影响。由图可知,样品未打磨(打磨深度0.0 mm)与打磨深度0.5 mm 之间的磨痕长度变化最为明显。这是由于鞋类外底在生产过程中会使用脱模剂,而脱模剂多以蜡和有机化合物为原料,这就使得外底表面很光滑,在试验时,磨轮对样品的摩擦力减弱,从而直接影响耐磨试验结果。未打磨的试样表面有致密层,此结构有更好的抗拉力性能,磨轮的齿尖不容易破坏致密层,耐磨数据偏小,而在实际穿用中,致密层可以更好地保护鞋底不被磨损[5]。因此试验中除必要情况外,选择不打磨试样进行试验最为合理。若必须打磨,打磨深度也应以刚好去除花纹为准。

图14 种打磨深度对磨痕长度影响对比图Fig.1 Comparison of the influence of four grinding depths on the length of wear marks

2.2 压力对耐磨性能的影响

对5 双微孔发泡外底进行打磨预处理,以刚好去除花纹为标准。将打磨好的试验样品固定于耐磨试验机上,使外底与水平面平行,分别施加0.49 N、0.98 N、2.45 N、4.90 N、7.35 N 的压力,磨耗时间20 min,测量试验结束后5 min 的磨痕长度,并对测试结果进行分析。如图2 所示,当施加于样品的压力逐渐增大时,5 双微孔发泡外底的磨痕长度均随着压力的增大而变长,同一双微孔发泡外底的磨痕长度:0.49 N<0.98 N<2.45 N<4.90 N<7.35 N。结合试验结果分析,施加在外底上的压力增大时,根据摩擦力计算公式f =μ N ,即摩擦力等于摩擦系数与压力的乘积,摩擦系数为常数,所以压力增大,外底与磨轮间的摩擦力随之增大,使外底的磨损程度变强,直接反映为磨痕长度变长。微孔发泡鞋底的弹性较强,压力增大时,磨轮更深地陷入外底,磨轮与外底接触了更多的齿尖,使磨耗量变大,磨痕长度变长。由图2可知,当压力较小时,5 双鞋底均表现出较好的耐磨性能,而当压力为7.35 N 时,对于耐磨性能较差的样品磨轮杆会压到样品,不能真正地反映出样品的耐磨性能。综合考虑实验室的实际情况,选择压力4.90 N 时容易操作。

图25 种压力对磨痕长度影响对比图Fig.2 Comparison of the influence of pressure on the length of wear marks

2.3 磨耗角度对耐磨性能的影响

对5 双微孔发泡外底进行打磨预处理,以刚好去除花纹为标准。将打磨好的试验样品固定于耐磨试验机上,分别在0.0° 、7.5° 、15° 、30° 四种不同磨耗角度下进行耐磨实验,对样品施加4.9 N 的压力,磨耗时间20 min,测量试验结束后5 min 的磨痕长度,得到磨耗角度与磨痕长度的关系图(图3)。从图3 中可以直观看出,微孔发泡外底与水平面产生的磨耗角度增加时,5 双外底的磨痕长度随着这种变化均减小,即磨耗角度与磨痕长度成负相关。外底与水平面平行时,施加于外底的压力垂直于被测样品,当外底与水平面产生角度时,垂直向下的力产生了分力,外底所受的压力减小。根据2.2 中分析的压力对耐磨性能的影响可知,磨痕长度随压力的减小而变短,不能正确地反映出耐磨性能的好坏。综上所述,试验中要保证外底与水平面平行,才能正确地反映出样品的耐磨性能。

图34 种角度对磨痕长度影响对比图Fig.3 Comparison of the influence of four wear angles on the length of wear marks

2.4 磨耗时间对耐磨性能的影响

对5 双微孔发泡外底进行打磨预处理,以刚好去除花纹为标准,将5 双鞋以只为单位编号,样品编号为1#~10#。将打磨好的试验样品固定于耐磨试验机上,使外底与水平面平行,对样品施加4.9 N的压力,为了更明显地反映磨耗时间对耐磨性能的影响,特别选取三种不同磨耗时间10 min、20 min 和30 min,测量试验结束后5 min 的磨痕长度,通过改变磨耗时间来探讨其对耐磨性能的影响。经过对同一双微孔发泡鞋底的多次测量发现,磨痕长度随磨耗时间的延长而增大,而磨耗时间为10 min 和20 min 时磨痕长度相差不多,但是20 min 与30 min的磨痕长度差距变大。这是由于压力使磨轮陷入外底,随着磨痕的变大,磨轮陷入外底的部分变大,增大了摩擦面积,被磨耗掉的外底也就随之增多[6],使得磨痕长度跳跃式变大(见图4)。磨耗时间为10 min 时,样品的差异性表现不明显,而磨耗时间为30 min 时,对于耐磨性能差的样品,会出现磨轮杆压到样品的现象,不能更好地区分出样品的差异。为了更好地辨别出耐磨性能的优劣,选取试验时间为20 min 最为合理。

图4 磨耗时间对磨痕长度影响对比图Fig.4 Comparison diagram of the influence of wear time on the length of wear marks

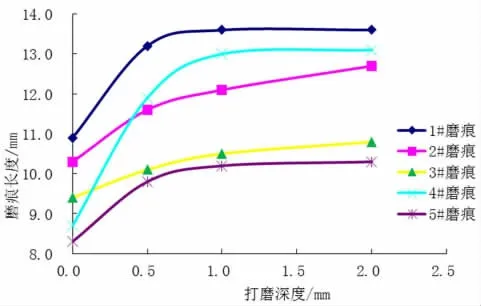

2.5 测量时间对耐磨性能的影响

对同一双微孔发泡材料外底进行打磨预处理,以刚好去除花纹为标准。将打磨好的试验样品固定于耐磨试验机上,使外底与水平面平行,对样品施加4.9 N 的压力,磨耗时间为20 min,平行6 次进行耐磨性能测试,试验结束后,分三次测量磨痕长度,放置时间分别为1 min、5 min 和10 min。图5 为测量时间与磨痕长度的对应关系图。试验完成后1 min 测量磨痕长度,得到的数值相对于试验完成后5 min和10 min 的数值偏大,而5 min 与10 min 的测量数据几乎没有差别。由于微孔发泡材料结构的特殊性,将磨轮压在外底上,会有一定的压痕产生,试验完成后立即测量,压痕也会被计入磨痕长度数据内,当放置5 min 后压痕逐渐消失,此时测量长度为真实磨痕长度,当放置时间延长到10 min 时,测量的数据与5 min 几乎相同,所以在试验结束5 min 后磨痕长度达到稳定。对于一些表面致密层光滑的外底,磨轮无法进入样品进行磨耗,试验结束后外底表面仅有很小的痕迹,过一段时间以后,很难辨认出耐磨测试点的边缘,甚至找不到测试点。GB/T 3903.2 中给出了统一方法,在1 h 之内用游标卡尺测量,可有效地避免上述情况的发生。

图5 测量时间对磨痕长度影响对比图Fig.5 Comparison diagram of the influence of measurement time on the length of wear marks

3 结 论

试验对5 双微孔发泡鞋底的耐磨试验方法进行研究,通过改变试验过程的关键参数对试验过程中的关键点进行分析,并找到试验过程中的最佳方案,以保证试验数据的真实可靠。

(1)样品的预处理阶段尽量选择原样进行测试,且找到平整部位,以不打磨鞋底为宜。若必须打磨,打磨深度应以刚好去除花纹为准,避免过度打磨影响磨痕长度。

(2)天平调平衡后,施加于样品上的压力以4.90 N 为最佳,既可以有效地区分出样品的优劣,也不会因为压力太大使磨轮杆压到样品,综合考虑实验室的实际情况,压力4.90 N 时也更容易操作。在试验中要保证外底与水平面平行,才能正确地反映出样品的耐磨性能。

(3)为了更好地反映出样品耐磨性能的差异性,选取试验时间为20 min 最为合理。

(4)在试验结束后,将样品取下放置5 min 后,磨痕长度趋于稳定,在1 h 之内用游标卡尺测量,可以得到准确的磨痕长度,反映出样品的耐磨性能。