一种活塞环压力分布与自由形状计算方法

陈庆红,陈丙三,张平山

(1.福建林业职业技术学院 信息工程系,福建 南平 353000;2.福建工程学院 机械与汽车工程学院,福建 福州 350118;3.华闽南配集团股份有限公司,福建 南平 353000)

活塞环是燃油发动机内部的核心部件,它和汽缸、活塞、汽缸壁等一起完成密封、润滑、导热、支承的作用。随着发动机向高速、高负荷的方向发展, 对活塞环使用性能的要求也越来越高[1]。对活塞环的使用性能影响最大的是活塞环的压力分布与自由形状,活塞环设计与计算的基础也是活塞环的压力分布与自由形状。从力学上研究活塞环的压力分布与自由形状关系的有金茨布尔格(Б.Я.Гинцб-ург)、阿诺尔德(H.Arnold)和普莱斯科德(Prescott)理论公式,不同的活塞环制造企业对活塞环的压力分布理论各有青睐。四冲程内燃机,应用最多的是非均压高点环的压力分布,即开口处的径向压力高于平均压力。非均压高点环国内研究较多的是非仅为余弦函数压力分布表达式,这种压力分布表达式无法直接反应活塞环压力分布曲线的变化趋势。本文通过分析不同特性的非均压高点环压力分布,参考Arnold径向压力分布表达式,得到引入活塞环压力分布形状系数的活塞环压力分布表达式和自由形状的计算方法。该表达式引入活塞环压力分布形状系数,能更有效反应活塞环压力分布曲线变化。

1 非仅为余弦函数压力分布表达式

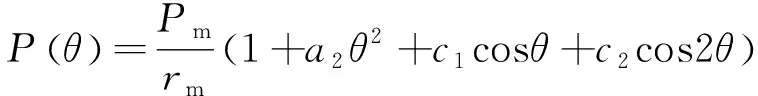

活塞环的理想状态是相对活塞环开口方向对称,其压力分布与自由形状也是相对开口方向对称。赵高晖等[2]研究活塞环压力分布函数为偶函数,除余弦函数外,有多种偶函数的形式,如θ2、θsinθ、sin2θ等,优化组合后,将具有偶函数特性的压力分布P(θ)表达为:

(1)

式中:Pm为平均面压,kg·m-2;rm为待定系数;a2、c1、c2为各函数系数。

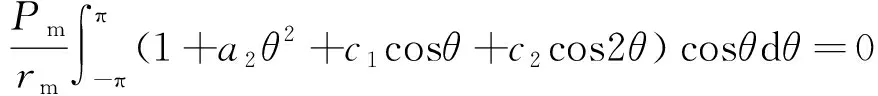

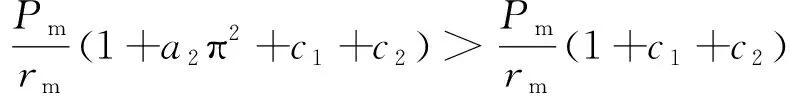

为了保证活塞环的静力平衡,应有:

(2)

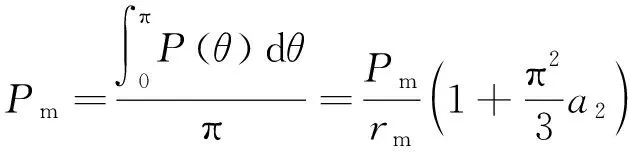

平均面压Pm表达式为:

(3)

经运算可得:

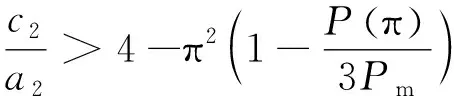

(4)

式(4)是选择c2/a2比值的一个基本条件。

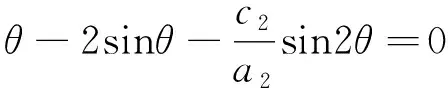

对式(1)求其极值点可得:

即

(5)

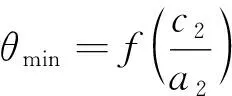

由式(5)可知,θ=0为极值点,而θ=π不是极值点。对于非均压高点环,径向压力的极小值点处的θmin值与c2/a2的比值成正比,即:

(6)

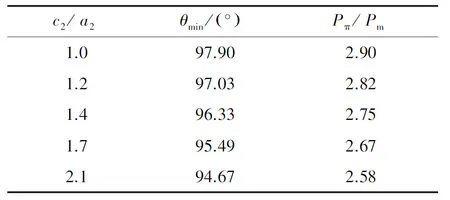

结合式(6)、P(π)/Pm以及Pmin,得表1结果。

表1 非仅为余弦函数压力分布表达式P(θ)的特性

2 一种引入压力分布形状系数的活塞环压力分布表达式

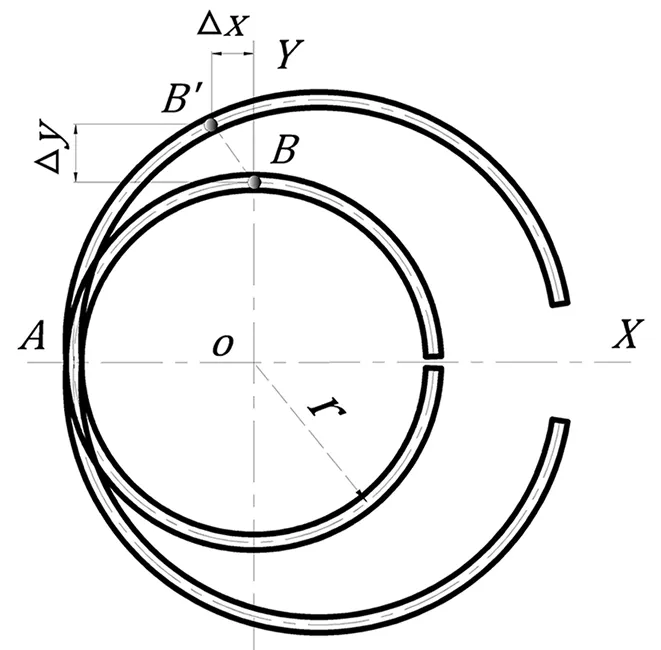

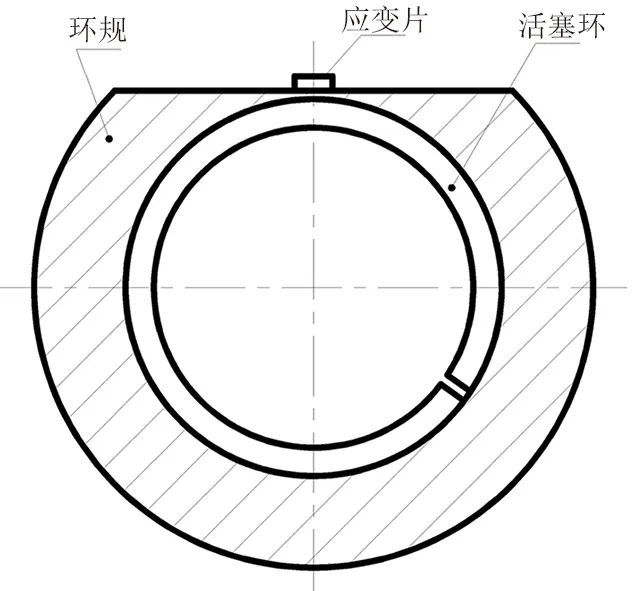

活塞环未工作时是自由状态的,装入气缸后闭合为正圆状态,见图1。假定在y=0的环背处(图1中A点处)其变形前后的位移为零,活塞环为刚性体,从自由状态到闭合状态环上各点对缸壁将产生一定压力[3],压力大小与活塞环设计时的压力分布直接相关。活塞环上各点位移量不同,对缸壁产生的径向压力也不同。

图1 活塞环自由状态与闭合工作状态示意图Fig.1 Schematic diagram of free state and closed state of piston ring

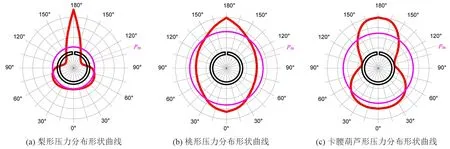

对表1中各特性的压力分布表达式P(θ)进行计算,采用微分几何法计算它们自由形状,利用基于静态缩减法快速求解活塞环接触节点位移的数值方法[4],应用有限元分析软件ANSYS Workbench对活塞环自由状态到工作状态进行分析[5]。随着活塞环开口处压力与平均面压比值由大变小,活塞环的压力分布形状曲线也从梨形—桃形—卡腰葫芦形变化,见图2。

图2 随Pπ/Pm比值变化的活塞环压力分布形状曲线Fig.2 Shape curve of piston ring pressure distribution varying with Pπ/Pm ratio

式(1)应用的是θ2、cosθ、cos2θ偶函数,活塞环压力分布是在平均面压Pm一定范围内变化的,不同角度其压力值也不同。将cos3θ偶函数替代式(1)中的θ2、cosθ偶函数,参考Arnold压力分布表达式[6],引入压力分布形状系数n和l,并用Matlab软件进行仿真验证。得到引入压力分布形状系数的压力分布表达式:

P(θ)=Pm(1+ncos2θ+lcos3θ)

(7)

式中,Pm为平均面压,kg·cm-2;θ为坐标角度,(°);n和l为压力分布形状系数。

sinθ[-3l(3-4sin2θ)-4ncosθ]=0

(8)

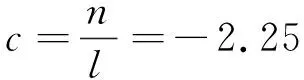

由(8)式,令sinθ=0和3l(3-4sin2θ)+4ncosθ=0。设u=cosθ;n/l=c,代入后得:

12u2+4cu-3=0

(9)

取其极大极小值,可得:u1=1;u2=-0.25,对应的θmax=0,θmin=104.5°;将u2=-0.25代入(7)式,得

(10)

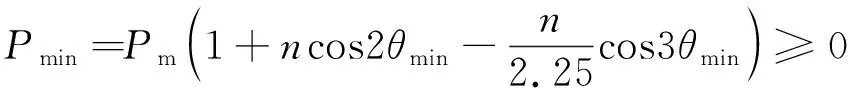

为防止活塞环与缸壁间产生不贴合现象,最小压力不应小于0,即:

(11)

以活塞环最大相对压力ic=1.6,Pm=1.6 kg/cm2设计为例,与此ic值相应的系数nc=0.42;lc=-0.18。这样,压力函数表达式变成:

P(θ)=1.6(0.42cos2θ-0.18cos3θ)

(12)

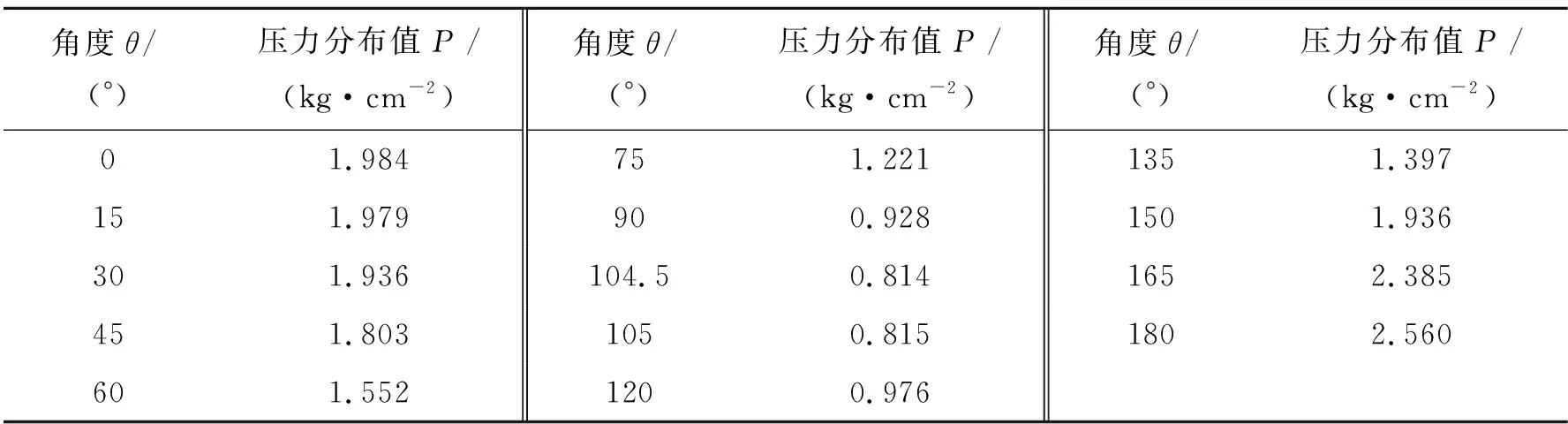

随角度变化的压力分布函数P(θ)的计算值如表2所示。

表2 随角度变化的压力分布函数P(θ)的计算值

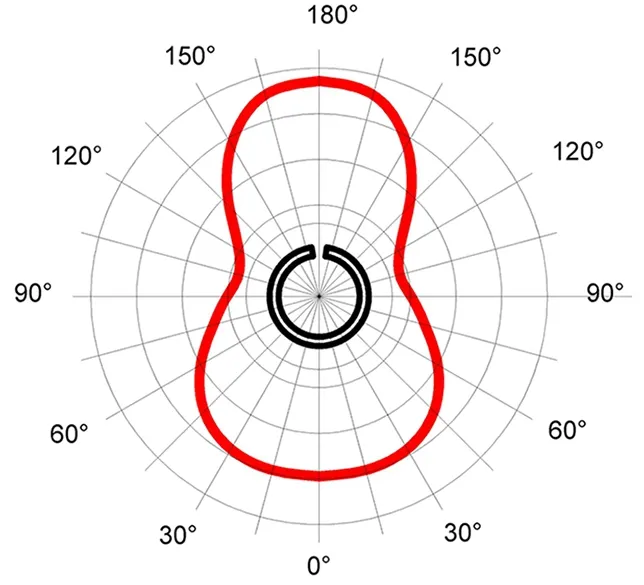

活塞环压力分布曲线如图3所示,完全符合卡腰葫芦形压力分布形状曲线。此压力分布表达式适用于最大相对压力im≤2.22,呈卡腰葫芦形压力分布形状的活塞环设计。对于最大相对压力im≥2.86的高点环,环开口处压力较大,润滑条件最差且磨损最快[7],故此处对缸壁的径向压力急剧下降,大大缩短了活塞环的使用寿命[8]。为延长环的使用寿命,须将环周径向压力分布进行适当的修正,使环在一定的使用期间内,即使磨损,环外周还能保持对缸壁有充分的压力以保持良好的密封[9],并获得沿环周有“等强度”的使用寿命。而卡腰葫芦形压力分布曲线,解决了这一问题,这种压力分布的活塞环在高速四冲程内燃机中的应用越来越广泛。

图3 Pπ/Pm=1.6时活塞环径向压力分布形状曲线Fig.3 Radial pressure distribution curve of piston ring when Pπ/Pm=1.6

3 活塞环自由形状的计算

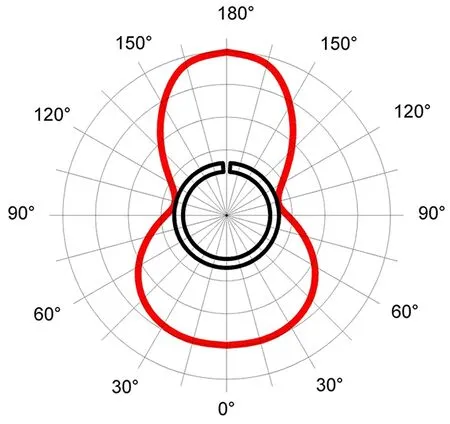

活塞环由闭合工作状态到自由状态,圆周上各点半径方向会产生位移增量。如图1所示,假设A点不动,B点移动到B′点,在X轴方向移动了Δx,Y轴方向移动了Δy。ic=1.6 时,活塞环上各点的半径方向位移增量的表达式为:

(13)

式中,L为活塞环自由状态开口值,mm;Dm为活塞环中性轴直径,mm。

4 实例计算和检测结果

4.1 实例计算

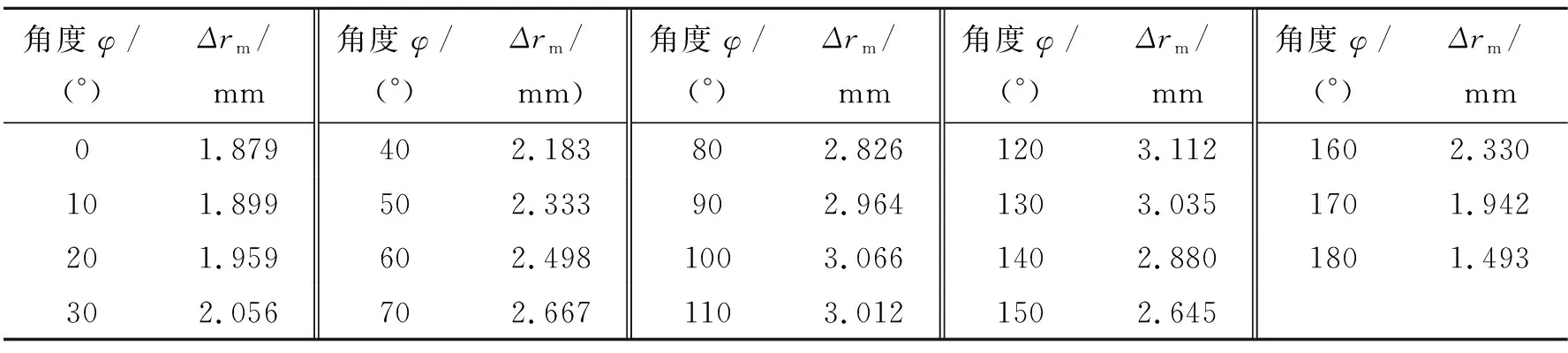

以某缸径的活塞环为例,材料为合金铸铁,活塞环的主要尺寸为:仿形加工后外径D=101.60 mm,中性轴直径Dm=97.00 mm,活塞环轴向厚度h=2.5 mm,活塞环径向厚度t=4.6 mm,活塞环自由开口尺寸L=17 mm,应用式(13)计算活塞环各点中性轴半径方向位移增量Δrm,见表3。

表3 活塞环Δrm值

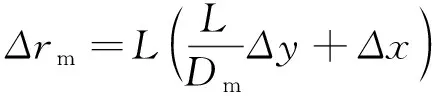

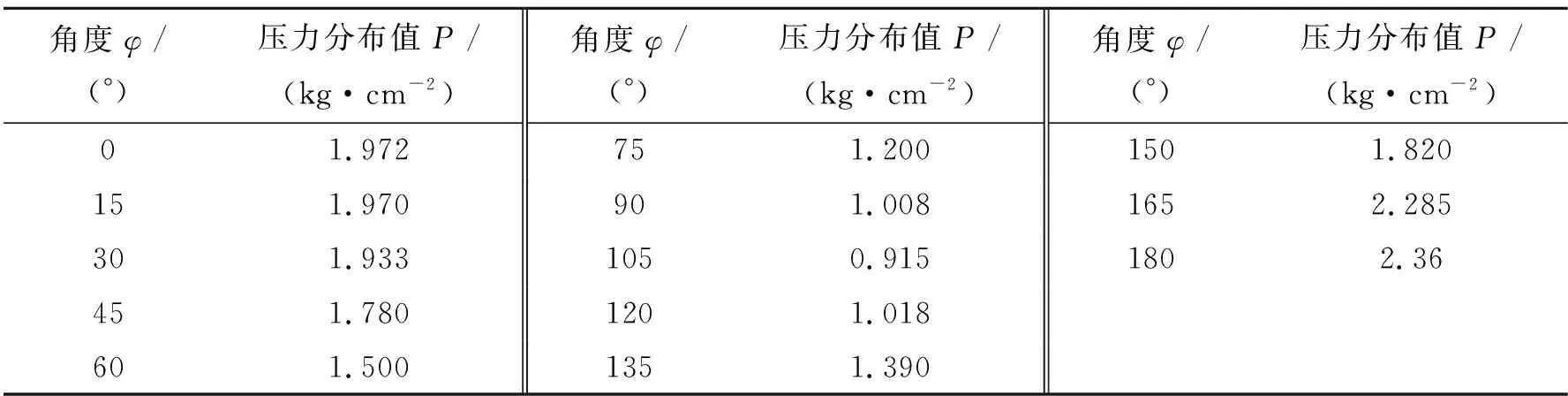

4.2 活塞环径向压力检测

活塞环径向压力分布的测量方法较多,常用的有单点法、多点法、局部薄壁测量法(测量原理见图4)。因局部薄壁测量法测量装置简单,复现性和测量精度较好[10]。采用活塞环径向压力局部薄壁测量仪,对本实例仿形加工内外圆后的活塞环检测其微应变,得到0°~180°径向压力值见表4,绘制其压力分布曲线见图5。图5与图3压力分布形状曲线对比可以看出,因测量仪器精度等问题,在活塞环压力最低点测量值会稍有误差,而卡腰葫芦形的压力分布形状仍保持不变,实现了设计要求。

图4 活塞环径向压力局部薄壁测量法原理图Fig.4 Schematic diagram of local thin wall measurement method for radial pressure of piston ring

表4 各角度活塞环的径向压力测量值

图5 活塞环加工后检测得到的压力分布形状曲线Fig.5 Pressure distribution curve of piston ring after machining

5 结论

1)非仅为余弦函数的活塞环压力分布表达式适用于非均压高点环,参数量多,无法直接反映活塞环压力分布曲线的变化趋势,但适用范围广。

2)引入活塞环压力分布形状系数n和l的活塞环压力分布表达式,能直接反映活塞环压力分布曲线变化,适用于最大相对压力1 3)通过实例计算和检测对比得出,简化后的活塞环压力分布和自由形状的计算方法能达到设计要求, 参数量少,计算简便。