船舶构件自由边打磨装置设计

周荣富, 姜 军, 杨 虎, 郭海平

(上海船舶工艺研究所,上海 200032)

0 引 言

为保证船舶的耐腐蚀性,延长使用寿命,在船舶建造过程中,船体构件需要进行涂装作业。2012年以来,压载舱更需要满足保护涂层性能标准(Performance Standard of Protective Coatings,PSPS)要求。船体结构在切割下料后其边缘呈现锋利的直角,直接进行涂装作业,防腐涂料不易附着,或漆膜表面较易开裂,不能满足长期的防腐要求。为保证涂装作业效果,防止漆膜脱落,需要对切割后的船舶构件边缘进行倒圆角处理,圆角半径大于2.0 mm。

传统的船舶构件自由边处理,由工人手持砂轮片进行打磨,同一轨迹重复3次。目前国内部分船厂利用气动铣刀代替砂轮片进行船舶构件自由边的倒圆角工作,只需要1次铣削即可成型,速度提高3倍,且与使用砂轮片相比降低粉尘污染。但在自由边的上面处理后需要对构件进行翻面,大型构件的翻面需要借助门式起重机等装置,耗时耗力,影响作业效率,增加人力成本,且对工人的身体健康和环境影响较大[1]。对此,开发船舶构件自由边打磨装置,无须翻面即可实现典型肋板结构人孔、减轻孔、流水孔、透气孔、型材贯穿切口等非焊接边的上下面(或单面)自由边处理。

1 生产对象

典型工件如图1所示。工件切口打磨部位角隅轮廓半径≥35.0 mm的切口均可实现打磨,主要技术指标如下:材质为船体结构用钢(AH~EH40级);尺寸为1.8 m×3.7 m、2.5 m×2.6 m、2.8 m×3.5 m、3.0 m×(8.0~9.0) m;板厚为8.0~45.0 mm;工件打磨边下料轮廓切割最大误差为±1.5 mm;工件打磨边侧面斜度误差为1.5°以内(按10.0 mm板厚误差为0.3 mm计算)。

图1 典型工件

2 设计方案

船舶构件自由边打磨装置包括1台三自由度可移动门架和1套构件处理平台。该装置与现有技术的区别在于:门架可移动梁安装用于构件定位的传感器,门架可移动末端安装处理船舶构件自由边的专用铣刀和多维力矩传感器;在构件处理平台中嵌入安装升降支撑柱,用于构件自由边处理时固定构件,同时为铣刀处理自由边下边提供作业空间[2]。船舶构件自由边打磨装置总体结构如图2所示。

图2 船舶构件自由边打磨装置总体结构示例

该装置是一种横梁移动式的船舶构件打磨铣削中心,具有良好的刚性,受力均匀、热平衡性好、精度稳定,由横梁-滑板-滑枕移动实现x、y、z等3个坐标轴进给。主轴(z轴)带c轴结构,由伺服电机驱动,可实现在圆弧倒角加工过程中受力方向始终垂直于打磨铣削方向的功能。主轴除可实现工具端的铣削功能外,可实现沿c轴法向方向和重力方向的补偿。横梁、滑板、滑枕由高强度合金钢焊接而成,经完善的热处理工艺过程消除残余应力,采用经有限元法(Finite Element Method,FEM)分析的薄壁多肋部设计是为保证优秀的动态和静态稳定性。需要配置1套地面支撑平台用于工件的支撑固定,实现对工件的支撑功能。

3 系统组成

3.1 地面支撑平台

地面支撑平台功能为支撑打磨工件,由第三方提供,组成件包括主体钢结构件、液压系统、液压缸及检测系统等,由倍福可编程逻辑控制器(Programmable Logic Controller,PLC)及电箱(支撑EtherCAT通信接口)实现支撑平台的功能控制。支撑平台的控制PLC与i5数控系统通过信号及信息对接,包括对支撑平台控制M代码接口、向支撑平台PLC提供工件测量的零点位置、向支撑平台PLC提供主轴实时位置等功能。

3.2 门式传动系统

门式传动系统由x轴、y轴、z轴、主轴补偿及视觉零点定位等组成,如图3所示。

图3 门式传动系统示例

x轴是纵向运动的门轴,通过循环滚动导轨进行滑动导向。动力系统包括由4个伺服电机组成的双驱动系统,x轴的每侧均由2个电机驱动,通过电机的电预载消除运动部件(齿轮齿条系统)的反向间隙。

y轴通过循环滚动导轨进行滑动导向。动力系统包括:由2个电机组成的双伺服驱动系统;1套齿轮齿条系统。

z轴通过电机控制带预紧力的旋转滚珠丝杠进行运动。滑枕结构内部为管状、外部为方形增强部分以保证外部的刚性。滑枕底部经相应加工构成安装c轴的平台并保证安装平台精度。z轴通过循环滚动导轨进行滑动导向。动力系统包括:1套电机驱动系统;1套滚珠丝杠系统。

主轴的c轴结构由伺服电机驱动,可实现圆弧倒角加工过程中的角度调整功能。在主轴的z方向配置1套气动补偿结构,实现在加工过程中主轴始终压住工件表面,进而保证倒角的一致性。在法向上配置1套力位执行器,用于保证预定力完成主轴加工功能。

工件零点检测采用视觉式工件检测,采用视觉识别工件自有特征的方式,如直线、圆弧或角点等特征。由于视觉识别的特征可能已带有位置和角度信息,因此只需要1个特征。若确定工件尺寸,则需要多个特征,在线视觉识别的特征较为清晰。

3.3 数控系统

该装置的控制系统选用i5数控系统,该系统为基于低功耗高性能的可编程控制器(Programmable Controller,PC)基础结构设计,满足数控机床系统进行操作、编程、调试,对机床参数进行设定和修改,查询机床系统的运行状态[3]。

配置包括:高速分布式处理单元(Distributed Processing Unit,DPU);固态硬盘;电阻式触摸屏图形终端;标准按键键盘;DC 24 V±1.2 V电压;3 A(最大)电流;通用串行总线(Universal Serial Bus,USB)接口,USB 2.0,1个;局域网(Local Area Network,LAN)端口,10/100/1 000 Mbit/s,2个;手持设备(可选)。

4 刀具作业路径

刀具为带有滚轮结构的专用倒角刀,在加工过程中为满足主轴头浮动结构的使用和寿命要求,须在进刀和出刀时按不同方案执行。

外部轮廓相对简单,为轮毂方向正常加工。

内部轮廓分别按开放区域和闭合区域进行划分,进刀要求如下:

(1)开放区域。根据加工区域圆角大小及刀具强度,刀具直径应为50.0~60.0 mm,起刀点应在被加工边缘中心位置附近,由起刀点进刀,沿加工边缘向一个方向走刀直至该方向边缘加工完成再抬刀,回到起刀点重新进刀,沿相反方向加工另外一侧边缘,加工完成再抬刀。加工至边缘结尾处应避免对面边缘产生干涉,可提前抬刀。构件自由边开放区域走刀如图4所示。

图4 构件自由边开放区域走刀示例

(2)闭合区域。起刀点应选择在c轴0°或负角度位置,即加工区域的右下方。刀具由起刀点下刀,沿加工边缘逆时针加工直至回到起刀点再抬刀。构件自由边闭合区域走刀如图5所示。

图5 构件自由边闭合区域走刀示例

在完成直角边出刀时,应降低转速或减少推力等以保证刀具刀片的寿命,需要在G代码和后处理的计算过程中进行判断和处理。

5 技术路线及关键技术

5.1 技术路线

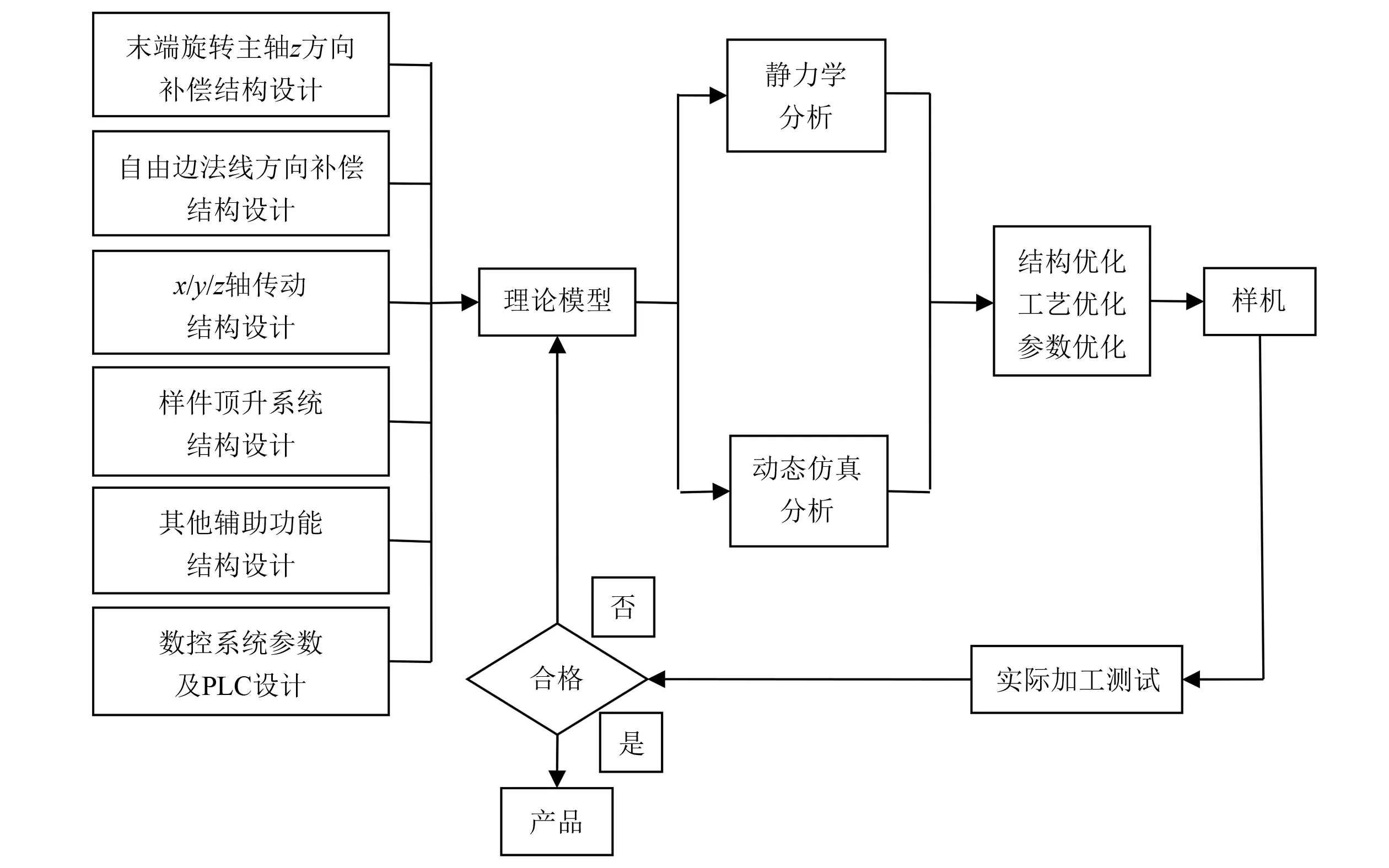

通过数控机床高精定位、末端旋转主轴可补偿z方向和自由边法线方向相应技术,解决船舶构件上下面自由边自动打磨问题。技术路线如图6所示。

图6 技术路线

5.2 关键技术

在实际打磨过程中,工件公差和装夹误差较大会造成工件定位不准确。若打磨操作使用固定加工轨迹,则很可能出现不接触工件或过打磨现象,导致磨削精度降低。为消除工件定位误差对打磨加工的影响,在打磨过程中通过混合力位控制进行动态打磨轨迹规划是保证打磨质量的关键技术。该技术需要通过打磨控制器获取打磨头当前的实时位置信息,即末端打磨工具的坐标值,进而求取打磨运动的法向向量;将六维力矩传感器实时采集的三维力信息进行重力补偿和法向方向转化;将通过控制策略得到的位移偏移量转化为打磨头坐标值,传递至打磨装置控制器,控制打磨头移动至调整后的位置,实现动态打磨过程中的恒力控制。

6 结 语

船舶构件自由边打磨装置可用于船体构件自由边的智能打磨,无须翻面即可实现典型肋板结构人孔、减轻孔、贯穿孔、流水孔等非焊接边的上下面打磨。打磨速度达30.0 mm/s,打磨质量完全满足PSPC要求,达到替代人工的目标。主要突破力位混合控制、打磨对象类型机器视觉识别与定位等关键核心技术,实现肋板打磨轨迹智能生成、打磨工艺智能匹配、打磨路径智能跟踪等功能。该装置可完全实现高效优质、长时间肋板打磨作业需求,为船厂现代化工艺装备更新换代提供保障。