攀枝花硫酸渣直接还原试验研究①

李俊翰,孙 宁

(1.攀枝花学院,四川 攀枝花617000;2.钒钛资源综合利用四川省重点实验室,四川 攀枝花617000)

硫酸渣是硫铁矿生产硫酸过程中排出的焙烧渣,属于含铁二次资源[1]。硫酸渣呈朱红色,粒度较细,其化学组成主要为铁、硅、硫、镁、铝,其中Fe2O3品位一般20%~50%,还含有少量铜、钴、镍等有价资源[2]。据统计,目前国内堆置的硫酸渣总量已达10亿吨以上,并且每年以1 100万吨以上的量排放[3]。硫酸渣大量堆积不仅占用大量土地、浪费有价资源,而且由于其中含有铅、砷等剧毒物质,严重危害周边环境。国外对硫酸渣开发利用较早,从20世纪初就开始研究。在德国、西班牙,硫酸渣几乎全部有效利用;在美国、日本,硫酸渣利用率在80%以上[4]。我国硫酸渣利用率不足30%,主要利用方向是分离提取其中的铁资源[5-7]。

四川攀西地区蕴藏着丰富的钒钛磁铁矿,它不仅是铁的重要来源,还是钒、钛、铜、铬、镍、钴等有益组分的重要载体。钒钛磁铁矿经选矿后分别得到钒钛铁精矿、钛精矿、硫钴精矿和尾矿4种产品。硫钴精矿主要用于本地硫酸企业制酸,排放的硫酸渣中三氧化二铁含量接近70%,是典型的高铁硫酸渣。本文结合攀枝花硫酸渣的物质组成特征,拟利用煤基直接还原方法对硫酸渣进行预还原。首先采取成球工艺将硫酸渣压制成团,以煤粉为还原剂,通过单因素试验和正交试验探索还原温度、配碳量、还原时间对硫酸渣直接还原的影响,为后续综合回收硫酸渣中铁、钴、镍等有价资源提供技术支撑。

1 试 验

1.1 试验原料

试验用硫酸渣由攀枝花某企业提供,其化学组成见表1,粒度组成见表2。从表1可以看出,硫酸渣的主要化学组成为铁,其次为硅、硫、镁、钠、磷等。其中,TFe品位52.28%、Fe2O3含量69.54%、FeO含量4.63%,说明攀枝花硫钴精矿在制酸过程中氧化反应比较充分,大部分Fe2+氧化成Fe3+。此外,渣中还存在少量钴、镍等有价资源。从表2看出,硫酸渣集中分布在80~150 μm粒级范围内,-80 μm粒级仅占10.57%。

表2 硫酸渣粒度组成

硫酸渣XRD物相分析结果如图1所示。硫酸渣的物相组成有赤铁矿(Fe2O3)、磁黄铁矿(FeS)、七水硫酸钴(CoSO4·7H2O)、四氧二铁酸钴(CoFe2O4)、石英(SiO2)。其中,赤铁矿(Fe2O3)衍射峰强度较高,说明其相对含量较高,是硫酸渣的主要组成矿物,与化学分析结果吻合。

图1 硫酸渣XRD谱图

试验用煤粉为无烟煤,主要作为还原剂和还原球团炉外冷却保护剂,其工业分析结果见表3。煤粉中固定碳含量较高,灰分和挥发分较低,有利于还原过程的进行。

表3 煤粉工业分析结果

1.2 试验过程

将硫酸渣采用一定压球工艺压制成球,放入干燥箱内烘干,随后装入石墨坩埚内置于已达设定温度的高温电阻炉中还原,保温一定时间后,取出石墨坩埚置于煤粉中进行保护冷却。待球团冷却后取出破碎、细磨,取少许粉末样品进行化学分析,得到样品的全铁和金属铁含量,计算硫酸渣金属化率。拟先采用正交试验考察各个因素对硫酸渣还原金属化率的主次影响,然后利用单因素试验进行各因素水平优化,得到较好的硫酸渣还原效果。

2 试验结果与讨论

2.1 正交试验

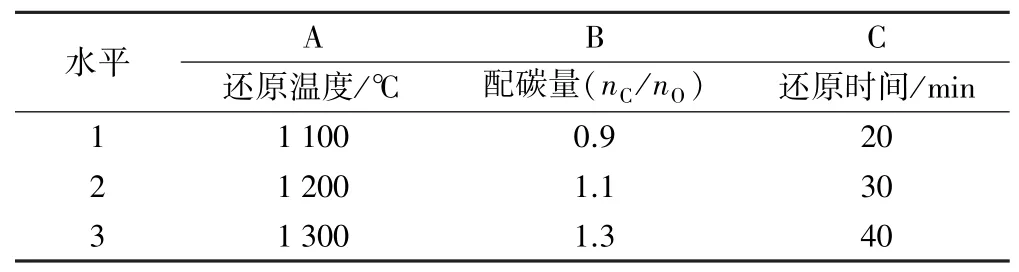

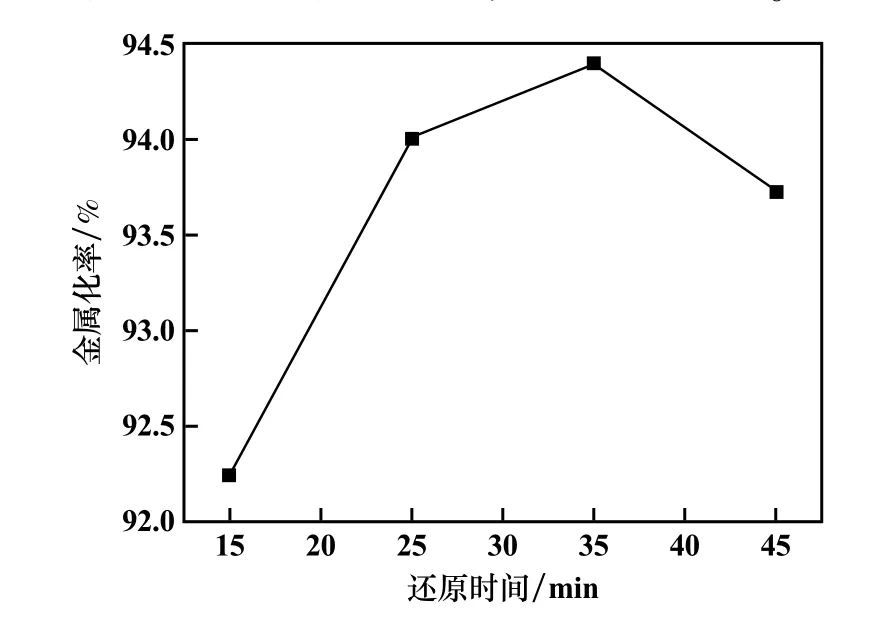

采用L9(34)正交表进行设计,试验方案和极差分析结果分别见表4和表5。

表4 L9(34)正交试验因素水平表

表5 L9(34)正交试验结果及极差分析结果

表5 结果表明,影响硫酸渣直接还原效果的主次因素依次为:B(配碳量)>A(还原温度)>C(还原时间),即配碳量对硫酸渣还原的影响最为显著,其次为还原温度,还原时间的影响最小。

2.2 单因素试验

2.2.1 配碳量对硫酸渣直接还原的影响

还原时间25 min、还原温度1 300℃时,考察配碳量(nC/nO,碳氧摩尔比)对硫酸渣直接还原过程中金属化率的影响,结果见图2。

图2 配碳量对金属化率的影响

由图2可知,随着配碳量提高,金属化率呈现先增大后降低的趋势。当配碳量从1.1提高到1.2时,金属化率缓慢提高;当配碳量从1.2提高到1.3时,金属化率急剧增大,达到试验区间内的最大值95.58%;配碳量继续提高,金属化率反而迅速降低。在一定试验条件下,配碳量越高,渣中矿物与煤粉中碳的还原反应越激烈,金属能够被充分还原。但配碳量过高时,由于煤粉增多,其带入的灰分和杂质也增多,加之未反应完全的碳堵塞还原球团内的部分空隙和裂缝[8],使传质条件恶化,传热条件变差,从而阻碍渣中含铁矿物的进一步还原。选择配碳量1.3。

2.2.2 还原温度对硫酸渣直接还原的影响

配碳量为1.3、还原时间25 min时,还原温度对硫酸渣直接还原过程中金属化率的影响见图3。

图3 还原温度对金属化率的影响

从图3可以看出,在试验范围内,随着还原温度升高,金属化率呈上升趋势。还原温度越高,反应动力学条件越好,参与还原反应的各组成矿物的活性增强,反应速率提高,还原反应进行越彻底。然而,还原温度不是越高越好,温度太高,能耗提高,试验设备损耗增加;同时还原所得硫酸渣金属化球团出现了熔化现象,该液相可能会包裹少许含铁颗粒和碳粒,阻碍还原反应的传热传质,使得金属化率难以进一步提高;而且不利于金属化球团后续冷却和破碎处理。综合考虑,选择还原温度1 300℃。

2.2.3 还原时间对硫酸渣直接还原的影响

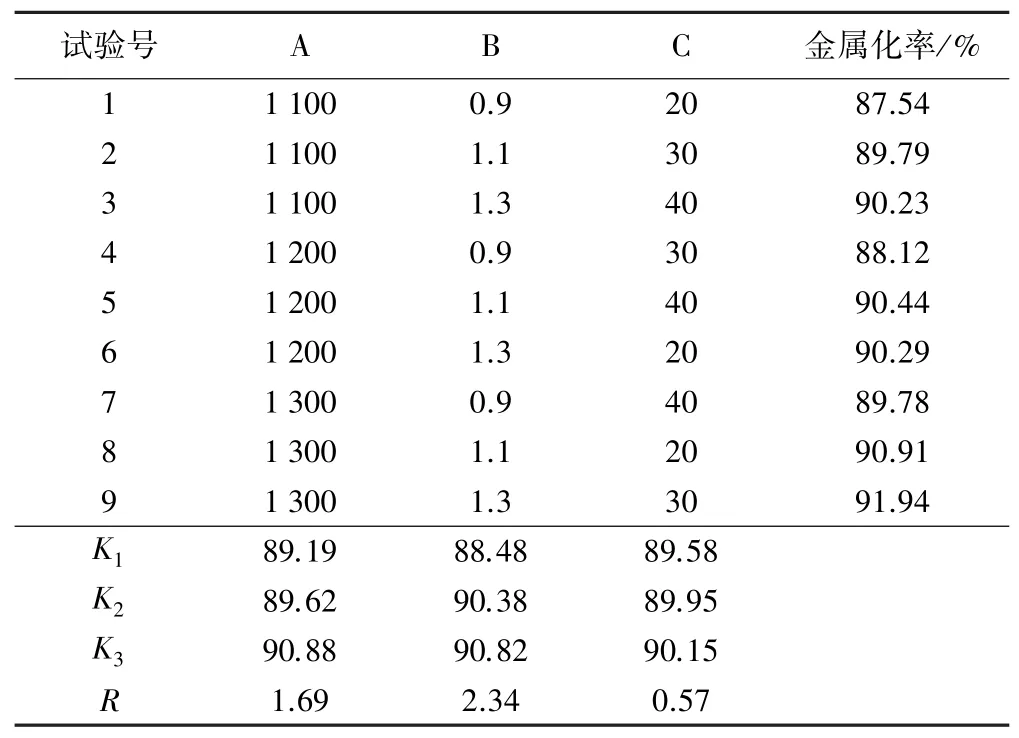

配碳量1.3、还原温度1 300℃时,还原时间对硫酸渣直接还原过程中金属化率的影响见图4。

图4 还原时间对金属化率的影响

从图4可以看出,首先随着还原时间延长,金属化率迅速增大;还原时间35 min时,金属化率达到最大值94.40%;继续延长还原时间,金属化率显著降低。这是由于反应开始时,硫酸渣中的铁氧化物与碳迅速发生还原反应,金属化率快速上升;当反应进行到一定程度后,参与反应的碳含量逐渐减少,反应剧烈程度逐渐降低,此时金属化率缓慢提高;反应后期,煤粉用量不足,炉内还原气氛逐渐弱化[9],导致前期还原出的金属铁被少许氧化,从而使金属化率降低。综合分析,选择还原时间35 min。

2.3 验证试验

根据单因素优化试验,硫酸渣直接还原适宜的工艺参数为:还原时间35 min、还原温度1 300℃、配碳量1.3,此条件下硫酸渣直接还原的金属化率为97.16%。还原样品XRD谱图见图5。

图5 还原样品XRD谱图

从图5可以看出,硫酸渣还原后的物相组成主要为金属铁。对比图1可知,硫酸渣经直接还原后,渣中含铁物相绝大多数已被还原成金属铁。图5中金属铁衍射峰强度较强,峰形尖锐,说明还原产品中金属铁的结晶程度较高、相对含量较高,硫酸渣直接还原反应进行得比较彻底。

3 结 论

1)采用直接还原法处理硫酸渣,影响还原效果的主次因素依次为:配碳量>还原温度>还原时间。

2)硫酸渣直接还原适宜的工艺参数为:配碳量1.3、还原温度1 300℃、还原时间35 min,此条件下金属化率达97.16%,还原样品的主要物相为金属铁。