基于LabVIEW的Sieverts型装置扩容气路容积标定

程宏辉, 丁 志, 秦康生, 陈东雷, 刘晶晶, 张 超

(扬州大学a.机械工程学院;b.电气与能源动力工程学院,江苏扬州225127)

0 引 言

氢能是一种清洁高效的新型能源[1],近年来国家对相关领域发展非常重视[2-4]。扬州大学机械学院设置有材料、机械、车辆等专业,为培养符合国家发展需要的复合创新型人才,开发了Sieverts型储氢材料性能测试装置[5],可为学生科创活动中涉及的金属氢化物储氢罐、金属氢化物热泵、镍氢电池等提供至关重要的基础数据。针对不同实验测试需要,该装置可选扩容及非扩容两种模式,其各部分容积标定结果的准确性严重影响装置测试数据的准确性。

目前人们常用充液称重法、气体置换法[6]、钢球测容法[7]等方法来标定不规则容器的容积。但是,这些常规方法存在污染和腐蚀管路,无法充分填充,易受外界环境影响,需要借助质量流量计等其他设备,操作流程复杂,准确度低等缺点,因此,有必要发展更加高效、准确的容积标定方法。

本文基于LabVIEW[8-9]强大的数据采集和处理能力实现了一种扩容气路容积实测标定方法。该方法从标准储氢合金样品的动力学曲线中获得吸放氢平衡压力,通过插值方法从p-C-T曲线获得吸放氢平衡压力对应的储氢量数据,依据储氢量计算模型计算获得扩容气路容积,并通过图形直观呈现标定效果。

1 标定装置及原理

1.1 Sieverts型装置

标定实验基于扬州大学新能源材料与技术实验室自主研制的H2PCT-2101型储氢材料性能测试装置。该装置由气路系统、温控系统和阀控系统组成。

如图1所示,Sieverts型装置的气路主体结构由样品室、管线、储气室以及扩容钢瓶构成,各部分通过VCR接头与气动隔膜阀连接。通过开关不同位置的阀门实现以下几种操作:打开阀1连接氢气瓶,可实现充氢;打开阀2和阀3连接扩容钢瓶,可实现气路扩容;阀4连接样品室,可控制吸放氢反应的进行;打开阀5和阀6连接真空泵,可控制抽真空速率。温控系统由电阻炉、AI518P温控仪、K型热电偶、交流接触器、固态继电器以及连接电路组成。阀控系统由LabVIEW上位机、USB-6002数据采集卡、传感器、欧姆龙中间继电器模组、电磁阀组构成。数据采集卡将上位机产生的数字信号发送到中间继电器模组,由中间继电器模组来控制电磁阀组中各电磁阀的通断,从而执行预设的阀门动作。

图1 H2PCT-2101型装置结构示意图

1.2 数学模型建立与分析

Sieverts型装置可以定量测试样品的热力学与动力学性能,其实质就是根据实验要求改变各部分气路的连通状态,使测试样品在不同压力与温度的氢气氛下进行吸放氢反应。两种类型的测试中,样品的单点储氢量均等效于整个气路内部反应前后气态氢的总损失量:

式中:VG、VT、VSC、VSp、VQ分别为储气室容积、管线容积,样品室容积、样品体积与石英棉体积;实测时样品室内的有效容积为VSC-VSp-VQ;ρm为不同压力与温度下氢气的真实密度,可通过割线法[7,10]进行迭代运算得到;下标b、a分别表示反应前后两种状态;mSp为样品质量。由于p-C-T曲线测试由多个单点测试构成,其累积储氢量计算模型为

对式(1)所涉及的计算模型参数进行分析,非扩容气路容积VT、VSC由钢球测容法测得,各传感器所测温度T与压力p由数据采集卡实时采集并由上位机处理存储,样品质量mSp由精密分析天平测得,样品体积VSp与石英棉体积VQ由各自的质量除以密度计算求出。此时只有扩容储气室容积VG与储氢量w%未知。通过大量实验发现,La0.5Ce0.5Ni4Co合金的吸放氢行为在短期内具备高的可重复性。如图2所示,测试样品两个组别TESTA与TESTB相隔1 d,其他变量相同,所测的p-C-T曲线高度重合,并且与文献[11]对比可知,其数据吻合度高,可将p-C-T曲线测试所得储氢量wPCT替换至同条件下的动力学曲线测试结果wKi。至此该计算模型中除了VG以外,所有的参数均已知,则可知VG有唯一解。

图2 La0.5Ce0.5Ni4Co合金的p-C-T曲线

2 标定实验流程

实验开始前先设定加热炉温度,升温速率为5℃/min,每次实验前至少需要恒温60 min以上。恒温完成后进行p-C-T曲线测试。首先打开阀4~6对气路抽真空,随后关闭,进入p-C-T曲线测试[7]。测试过程中需要合理控制每次充/放氢的增/减压值Δp。Δp过大可能导致数据点绕过拐点直接进入或脱离平台区;Δp过小则会无谓耗费大量测试时间。对于La0.5Ce0.5Ni4Co合金,根据经验设置初始Δp=0.1 MPa,进入平台区后设置为0.5 MPa,在接近饱和区域可以设置为2~3 MPa。

当p-C-T曲线测试结束后,进入动力学曲线测试。首先打开阀4~6对气路抽真空,随后关闭。稳定一段时间,打开阀3连接扩容钢瓶GS,向扩容后的气路充入一定量的氢气。再次等待气路内部压力与温度稳定后打开阀4,进行吸氢动力学测试。放氢动力学测试为吸氢动力学测试的逆过程,其区别在于使用了更大容积的扩容钢瓶GB,可以提供更大的放氢空间,使样品更快达到完全脱氢的状态。将实验数据存入硬盘,利用LabVIEW进行后续的容积标定数据处理。

3 程序设计

3.1 测试程序设计

首先依据测试原理设计阀门动作流程,可通过LabVIEW内部代码触发指令并由USB-6002的引脚P0.0~0.5输出数字量,通过中间继电器模组输出电压信号控制电磁阀开关。USB-6002引脚时序示意图如图3所示。通过LabVIEW软件编写测试程序,将时序图转化为控制代码。

图3 USB-6002引脚时序图

测试程序主要包括初始化、数据采集、阀门控制以及数据处理等模块,采用生产者-消费者[12]的程序架构。该架构可以有效降低“数据采集”与“数据处理”两个模块之间的耦合,提高程序的鲁棒性。程序启动后首先对主界面进行初始化,清空图表、读取配置文件并恢复阀门的全关状态。然后进入并行的生产者与消费者循环,利用生产者循环对采集的数据进行压缩、换算、计算、显示处理。消费者循环通过队列与生产者循环建立同步关系。通过创建局部变量的方法,消费者可以实时调用生产者循环当前产生的数据进行逻辑判断、储氢量运算及显示。消费者循环内部采用状态机编程模式[13]。通过“枚举变量”函数连接While循环嵌套的条件结构分支称为“状态”。该程序涉及的“状态”包含抽真空、等待、开关阀门、数据处理、退出等。不同“状态”间通过移位寄存器来实现切换并传递数据。

为提高压力测试数据的准确度,设计了压力传感器的调零功能,具体为:利用移位寄存器将生产者每次循环所采集到的压力数据组成一个固定大小的数组Array-p,规定该数组大小等于压力显示图每一帧中包含的数据点数,在“抽真空”状态的最后10 s利用“最大值与最小值”函数索引Array-p的最小值pmin,将pmin对零点的偏差视作本次压力传感器的零点漂移,用0减去pmin加上上一次实验的修正值作为最新修正值写入配置文件。此外,对硬件的保护也至关重要,压力传感器出现短时少量超量程不会产生损伤或破坏问题;但是长期显著超量程则会产生不可逆破坏。为此,设计了压力传感器超压保护模块,具体实现方法如下:以量程为10 MPa的压力传感器为例,若充氢时腔体压力>9.5 MPa,启动判断功能,若此时压力<10 MPa,则执行下一步,若传感器显示数值≥10 MPa,则会打开阀5慢抽直至示数<10 MPa。实验证明此模块可以有效保护压力传感器。

3.2 标定程序设计

标定程序采用顺序结构,由数据读取模块、p-C-T曲线插值模块、扩容气路标定模块、数据修正模块和图形显示模块构成,其流程图如图4所示。

图4 标定程序流程图

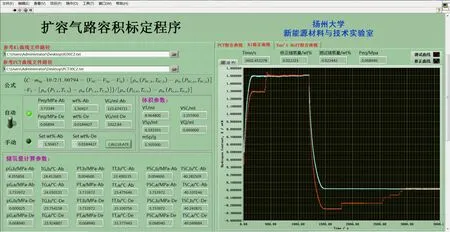

p-C-T与动力学曲线测试数据以txt格式存储在硬盘中,通过数据读取模块遍历吸放氢动力学曲线测试产生的所有数据,索引动力学曲线吸放氢平衡区域末端若干由压力p与储氢量w%组成的数据点:(pKi1,w%Ki1),(pKi2,w%Ki2),…,(pKin,w%Kin),取其中值作为参考点(pKi,w%Ki),再从p-C-T数据集中索引出满足压力点pPCT=pKi的唯一数据点(pPCT,w%PCT),实验所得p-C-T数据集约为40个数据点,而动力学数据集约为3 000个数据点,因此需要编写插值模块对p-C-T数据集进行补点操作。该模块采用了3次Hermite插值[14]方法,对p-C-T数据集沿压力所在轴进行插值,将数据集补充到40万个点,则必然可以找到最优数据点(pKi,w%PCT),将该点代入扩容气路标定模块,计算求出扩容气路的容积。将扩容气路的容积结果返回动力学曲线修正模块,修正动力学曲线并通过图形显示模块输出修正结果,方便实验人员观察标定效果。标定程序前面板如图5所示。

图5 标定程序前面板

4 标定结果分析

在303~333 K温度范围内进行了8次标定实验。同一温度条件下分别进行2次标定实验以便实验人员对照,避免实验数据异常造成误标定。标定实验结束后,将p-C-T与动力学曲线测试数据输入LabVIEW标定程序得到标定结果见表1。

表1 容积标定结果

通过取平均值计算扩容气路容积:VGS=121.828 mL,VGB=1021.04 mL,标定结果的相对标准偏差分别为0.167%和0.185%。

选择LaNi4.25Al0.75合金进行363 K下的p-C-T扩容气路容积验证实验。该合金的平台压较低,测试时需要对储氢室进行扩容,验证效果更好。具体实验步骤为:在吸氢抽真空前打开阀1、阀3,向需要扩容钢瓶GS内部充入0.11 MPa的氢气,随后关闭扩容气路,继续原测试流程,当程序运行至放氢测试阶段,若上一次放氢循环的平衡压力<0.11 MPa,则打开阀3,连通扩容钢瓶GS,此时程序自动将标定好的扩容气路容积VGS代入内部计算模型,利用扩容气路完成p-C-T曲线测试流程。根据p-C-T曲线的闭合程度来检验扩容气路容积标定的准确性。同样的,在383 K环境下进行了另外一组实验,对另一扩容气路容积VGB的标定结果进行检验,两组验证实验结果如图6所示。

图6 储气室扩容的LaNi4.25Al0.75合金p-C-T测试曲线

由图6可知,两次测试的p-C-T曲线均形成良好的闭环,且实验数据与文献[15]吻合,证明扩容气路容积标定结果准确。

5 结 语

本文实现了一种基于LabVIEW的储氢材料测试装置扩容气路的容积标定方法,在保证准确性的前提下简化了测试流程,自动化程度高,受外部环境影响较小,有效提高了容积标定效率,方便学生自主操作,激发了学生的学习热情和主动性。