非钙处理对车轮钢洁净度及夹杂物的影响

邓 伟 杨新泉 李慕耘 肖邦志 唐树平 梁明强

(宝钢股份武钢有限炼钢厂 湖北 武汉:430080)

0 引言

某炼钢厂炼钢产线生产的钙处理钢种较多,以一种典型的热轧车轮钢RCL540为例,该钢种要求代号为A、B、C、D的各类夹杂物控制水平在1.5级以下。现有的炼钢工艺为BOF-AR-LF(钙处理)-CC。BOF转炉炼钢的主要任务除了常规脱除磷、硫、氧化硅、锰及脱碳,升温之外,在转炉出钢时加入铝铁预脱氧,加入石灰预造渣脱硫;吹氩站底吹氩气搅拌及加脱氧剂进行预造渣;LF钢包炉为最主要的精炼工艺,其主要任务是脱硫,升温,合金化,底吹氩气搅拌,使成分、温度均匀,且控制精炼软吹时间使夹杂物充分上浮,在LF钢包炉精炼结束后向钢水中喂入CaSi线进行钙处理,并确保喂完CaSi线后的底吹氩软吹时间符合标准,来实现对钢中无法去除的夹杂物进行变性处理,以改善钢水的可浇性,以及减轻夹杂物对钢材性能的影响[1-2]。

但是,从目前热轧车轮钢RCL540执行的炼钢工艺来看,在实际生产中也存在以下问题:由于钢水钙处理前必须在LF炉造高碱度还原渣,造渣料及铝丸消耗较高,工序时间较长,工序成本较高;同时,当存在钙处理前精炼还原渣未造好、不合理的喂线等操作,将伴随严重的吸气现象,导致钢中总氧量上升,夹杂物增多,钢水洁净度下降[3],钙处理控制不当会发生钢包水口结瘤现象,恶化钢的浇铸性能[4-5]。钙处理钢在连铸浇铸过程中对塞棒侵蚀较快[6],也不利于提高中间包连浇炉数,不利于降低成本。钙处理设备喂丝机出现故障时,无法加入CaSi线,误时导致钢水连浇中断。喂CaSi线工艺及喂完CaSi线后的底吹氩软吹等都会导致钢水热量损失,降低温度。

因此,结合车轮钢对钢水纯净度和夹杂物的控制要求,在RCL540钢种上开展不同精炼工艺对钢水洁净度及夹杂物控制影响研究。通过对LF+RH、LF+Ca处理、RH三种不同精炼工艺下钢水洁净度、夹杂物变化规律以及成品性能的对比分析,以评估车轮钢取消钙处理工艺的可行性。如果车轮钢在取消钙处理工艺的条件下,其钢水洁净度和夹杂物控制水平以及成品各项性能可以满足用户需求,那么取消钙处理工艺可避免钙处理工艺所带来的上述一系列问题,利于生产顺行,利于降低工序成本。

1 试验方法与过程

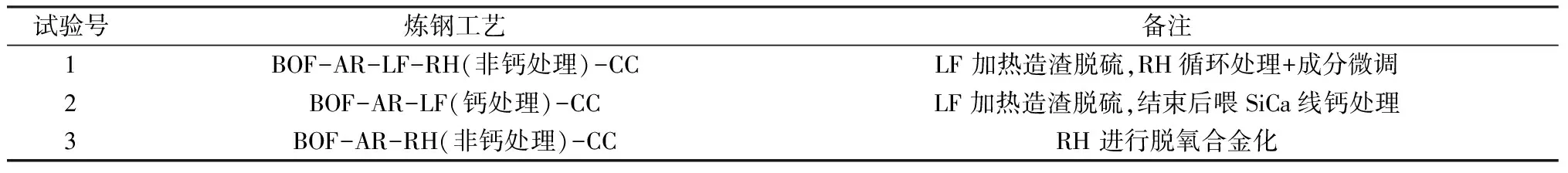

试验在炼钢产线进行,试验钢种为典型热轧车轮钢RCL540。对同钢种在不同精炼工艺条件下进行钢水钙处理及非钙处理,考察钢水洁净度及夹杂物的水平。试验工艺分别为:BOF-AR-LF-RH(非钙处理)-CC;BOF-AR-LF(钙处理)-CC;BOF-AR-RH(非钙处理)-CC;对三种不同工艺分别取过程及中包提桶样、渣样。用作成分分析、中包T[O]分析、对渣样进行化学成分分析,并利用夹杂物检测分析仪对过程钢样和成品板样进行夹杂物检测分析。

表1给出了试验炉次及相关工艺。表2给出了试验炉次各工序温度、冶炼周期控制以及试验炉次物料消耗对比。

表1 试验炉次及工艺

表2 试验炉次工艺参数控制及物料消耗对比

由表2可以看出,由于纯RH处理工艺不需加热造渣,仅在转炉出钢后加入一定量的改质剂进行渣改质,该处理工艺冶炼周期远低于LF+RH和LF+Ca处理工艺;由于LF处理工艺需要造渣,其石灰和铝丸消耗远高于纯RH处理工艺。由以上分析可知,单纯RH处理工艺成本要远低于其它处理工艺。

2 钢水洁净度分析

表3给出了不同精炼工艺得到的成品成分。由表3可以看出,三种工艺条件下得到的钢水成分相差不大,特别是钢中[S]基本可控制在0.004%以内,由于LF造渣并进行钙处理,LF+Ca处理工艺条件下钢中[S]最低。

表3 试验炉次对应成品成分(wt%)

表4给出了试验炉次钢中T[O]变化。由表4可以看出,三种工艺条件下,纯RH处理工艺钢水T[O]最低,RH离站T[O]为0.0012%,LF+RH和LF+Ca处理工艺精炼结束钢中T[O]控制在0.0020%左右;表5给出了试验炉次渣样成分。

表4 试验炉次钢水 T[O]变化

表5 试验炉次渣样成分(wt%)

3 不同工艺条件下钢中夹杂物变化

3.1 夹杂数量分布

表6给出了三种不同工艺条件下钢中夹杂物数量分布变化。由表6看出,LF+RH处理工艺中,RH离站时夹杂密度最低;LF处理工艺中,离站时夹杂密度最高;三种处理工艺中,中包钢水夹杂物密度基本相当。由表6也看出,三种工艺精炼结束时,钢水中大于或等于10μm夹杂比例基本相当。总体看,三种工艺条件下,钢中夹杂数量控制基本相当。

表6 不同工艺钢中夹杂数量分布

3.2 夹杂物组成

对不同工艺路线钢中夹杂物组成进行了统计分析(见表7)。由表7可知,不同工艺条件下,钢中夹杂组成不同:LF+RH工艺中,由于LF造还原渣,通过渣-钢反应,钢中夹杂主要为Al2O3夹杂和Al-Ca-O复合夹杂,另外,成品中发现有少量Al-S-Mn夹杂;LF+Ca处理工艺中,由于钙处理对Al2O3夹杂变性作用,钢中夹杂主要为Al-Ca-O复合夹杂和Al2O3夹杂,且成品中未发现有MnS夹杂;纯RH处理工艺中,钢中夹杂主要为Al2O3夹杂、Al-S-Mn以及少量Al-Ca-O夹杂。由以上分析可知,工艺不同,钢中夹杂组成并不相同。

表7 不同工艺钢中夹杂物组成及其数量百分量

3.3 夹杂物形貌

图1给出了试验炉次中包钢水典型夹杂物形貌。由图1看出,LF+RH处理工艺中,由于渣钢反应,钢中存在球状的Al-Ca-O夹杂,另外,由于开浇炉加覆盖剂存在卷渣,中包钢水也发现有Al-Si-Na-Ca-O复合夹杂;LF+Ca处理工艺中,由于钙对夹杂的变性作用,钢中夹杂主要为球状Al-Ca-O和CaS夹杂;纯RH处理工艺中,钢中夹杂主要为大颗粒簇状或块状的Al2O3夹杂以及小颗粒MnS夹杂。由以上分析可知,不同工艺,夹杂物形貌不同,LF+RH和LF+Ca处理工艺中,钢中存在相当数量球状夹杂,而纯RH处理工艺中,夹杂主要为块状或簇状,另外有条状MnS。

图1 试验炉次中包钢水典型夹杂物形貌与组成

图2给出了试验炉次成品中典型夹杂物形貌与组成。由图2可以看出,三种工艺中,成品中都存在链状夹杂;LF+RH和纯RH工艺中的链状夹杂主要为Al2O3,LF+Ca处理工艺中,链状夹杂主要为Al-Ca-O;另外LF+Ca处理工艺中相当数量夹杂为球状Al-Ca-O夹杂,其它两种工艺中,成品中夹杂主要为不规则Al2O3和Al-S-Mn夹杂。三种工艺路线得到的成品夹杂控制水平基本相当。

图2 试验炉次成品中典型夹杂物形貌与组成

3.4 不同工艺成品性能对比

为评估车轮钢在取消硅钙线后对成品板的性能影响,对取消钙处理工艺的成品样进行抽样检验,并与原工艺“LF+钙处理”生产的钢板性能进行了对比。表8给出了钢卷不同部位拉伸性能对比。由表8可知,取消硅钙线后,成品板的拉伸各向异性差异不明显,各板宽部位横纵向屈服强度、抗拉强度和延伸率的波动水平与添加硅钙线时基本相当。

表8 钢卷不同部拉伸性能差异

3.5 取消钙处理扩大试验

目前,已经在RCL490,RCL450等其他同类型热轧车轮钢进行了取消钙处理的扩大试验,由于LF钢包炉脱硫稳定,且能加热升温,所以在转炉降低铁钢比的大环境下,所选取的炼钢工艺是BOF-AR-LF(取消钙处理)-CC。对比分析了成品材的拉伸性能、冷弯性能、冲击性能,以及夹杂物水平,无明显差别。下一步准备在同类型钢种上采取BOF-AR-LF(取消钙处理)-CC工艺,进一步扩大试验,逐步取消钙处理工艺,并固化到标准中去。

4 结论

对同一典型热轧车轮钢RCL540进行不同精炼工艺试验,结果表明:

(1)纯RH处理工艺不需要加热造渣,该处理工艺冶炼周期远低于LF+RH和LF+Ca处理工艺;由于LF处理工艺需要造渣,因此,其石灰和铝丸消耗远高于纯RH处理工艺。单纯RH处理工艺成本要远低于其它处理工艺。

(2)三种精炼工艺中,钢中成分控制基本相当,特别是[S]均可控制在0.004%以内;纯RH处理工艺,钢中T[O]可控制在0.0015%以内,其它工艺可控制在0.0020%左右。

(3)不同精炼工艺条件下,所有处理工艺中均存在Al2O3夹杂;由于钢中[S]较低,所有工艺未发现大尺寸的MnS夹杂;取消钙处理工艺的成品中发现有细小(≤10μm)的Al-S-Mn夹杂;LF+RH处理工艺和纯RH处理工艺中,夹杂物主要为Al-Ca和Al2O3夹杂;三种精炼工艺条件下,钢中夹杂物控制水平总体相当。

(4)三种精炼工艺的成品性能检测结果发现,取消钙处理后,成品板的拉伸各向异性差异不明显,各板宽部位,横纵向屈服强度、抗拉强度和延伸率的波动水平与添加硅钙线时基本相当。