瓦斯抽采系统二元气体流动与负压不匹配特性研究

夏同强,李子龙,任红运,何蛟飞,陆建行

(1.中国矿业大学电气与动力工程学院,江苏省徐州市,221116;2. 中国矿业大学安全工程学院,江苏省徐州市,221116)

0 引言

《煤层气(煤矿瓦斯)开发利用“十三五”规划》:到2020年,煤层气(煤矿瓦斯)抽采量达240亿m3,其中煤矿瓦斯抽采140亿m3,利用率50%以上。煤矿瓦斯抽采是瓦斯灾害的治本性措施,也是瓦斯资源化利用的最根本途径[1]。原国家安全生产监督管理总局令〔2015〕82号文件发布了“先抽后掘、先抽后采、抽采达标”等强化煤矿瓦斯治理的10条规定。煤层钻孔瓦斯抽采作为高瓦斯、煤与瓦斯突出煤层区域性瓦斯灾害治理和资源化利用的最主要技术措施,在煤矿井下得到广泛应用[2]。2020年,我国煤矿瓦斯抽采量128亿m3,利用率44.8%,距离目标“50%以上”还相差甚远。究其原因,我国煤矿75%以上的煤层瓦斯抽采工程投入-产出极不平衡,抽采系统存在严重的“病态”或“亚健康”运行现象,瓦斯抽采浓度小、达标效率和达标率低,煤层瓦斯平均抽采率仅为23%[3]。特别是,因煤层钻孔群和管路联合漏气(简称管网漏气)引起瓦斯浓度沿管网气流方向逐渐衰减,导致多数矿井煤层瓦斯抽采系统主管路浓度不足10%,甚至低于5%[4]。管网系统“病态”运行造成瓦斯利用率低,当管网瓦斯浓度处于5%~16%(爆炸极限范围)时还可能诱发瓦斯燃爆风险。

有源管网漏风造成的煤层瓦斯抽采系统“病态”或“亚健康”运行特征一直缺乏定量的描述,煤层瓦斯抽采管网瓦斯-空气二元气体流动特性与能量匹配原理认识不清,距离瓦斯抽采效率和安全得到切实地提高和保障还有一定的差距。在煤层管网流动与优化方面,翟成[5]、刘军[6]等提出了应用图论对抽采系统进行优化;周西华等[7]提出使用Cross算法对抽采系统仿真,并应用风网特征图(Q-H平衡图)理论对抽采系统优化的方法;WANG X X等[8]建立了管路气体流动的稳态模型,提出了煤矿瓦斯抽采管网参数的多目标优化算法,定量确定了抽采管网的最佳泵速、阀门开度和抽采负压;谢生荣等[9]建立了区段主管路中流体能量变化的表达式,结合预抽钻孔的“负压-流量”特性曲线,提出顺层密集大直径钻孔布置和并管连接提高负压的瓦斯强化抽采技术。然而,很少有学者考虑钻孔有源漏气条件下管网瓦斯-空气多元气体流动特征以及抽采能量的合理匹配规律。

本文围绕煤层瓦斯管网瓦斯抽采“病态”或“亚健康”运行特征,开展了煤层管网有源漏气下瓦斯抽采管网气体流动与能量分配原理的研究,建立了煤层瓦斯抽采系统瓦斯-空气多元流动控制方程,系统研究了不同漏气阻力系数、瓦斯衰减系数、抽采负压与阀门调控等对瓦斯抽采效果的影响,研究成果对煤矿瓦斯抽采浓度和效率的提高具有重要的意义。

1 管网结构与气体流动特征

1.1 煤层瓦斯抽采系统

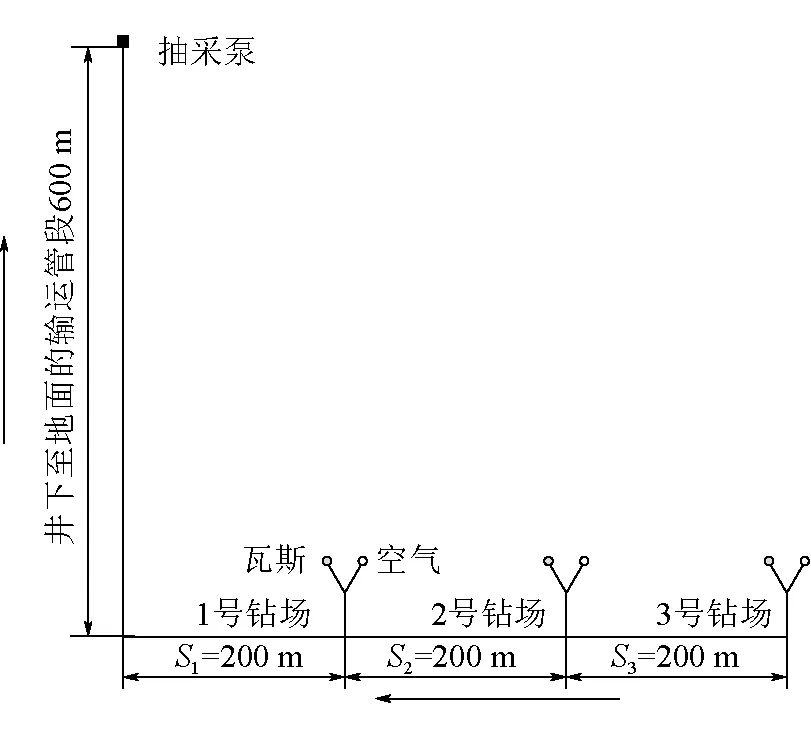

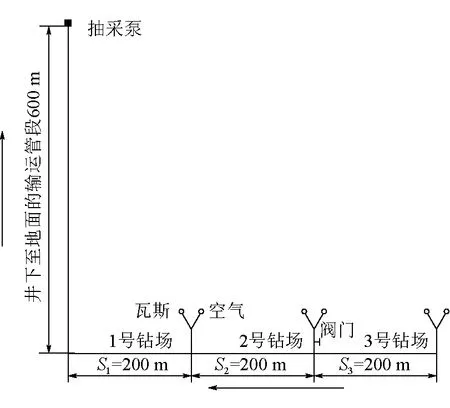

煤层瓦斯抽采系统是将井下煤层内的瓦斯经管网抽采到地面的瓦斯输运系统,由动力单元(抽采泵站)、管路系统(主管路、支管路、钻孔连接管等)、控制阀门、监测监控系统及其他附属装置(防爆抑爆装置、防回火装置、排渣放水器等)等组成[10]。煤层管网瓦斯抽采过程实际上是瓦斯-空气二元气体混合流动输运的过程:由于抽采泵负压的存在,煤层瓦斯伴生从巷道壁内泄漏的空气被引流到钻孔内,钻孔内的瓦斯-空气混合气体在负压引流的作用下汇入管网系统直至地面[11]。煤层管网瓦斯抽采是瓦斯-空气二元气体混合流动过程,如图1所示。

从图1中可以看出,井下煤层瓦斯抽采管网连接结构是属于简单树枝状分支管路结构。树枝状分支瓦斯抽采管路的流量关系满足:

图1 煤矿井下煤层有源漏气管网瓦斯抽采过程

(1)

式中:k——干管节点i连接的支管路数量,个;

Qi——主管节点i处横截面流入的混合气体流量,m3/s。

瓦斯抽采干路和主管路横截面流过的瓦斯浓度可以表示为:

(2)

式中:c′i——干管节点i处k个分支管汇流的瓦斯浓度,%;

ci——主管路节点i处的瓦斯浓度,%。

式(1)、(2)表明沿着管网流动方向气体的混合流量逐渐增大(Qi>Qi-1)、瓦斯浓度逐渐衰减(ci>ci-1)。

1.2 管网瓦斯-空气混合流动模型

1.2.1 数学模型

基于管道流的动量方程、连续性方程以及溶质扩散方程[8,12],瓦斯-空气二元混合气的瞬态流动-扩散控制方程如式(3)所示:

(3)

式中:ρ——混合气体密度,kg/m3;

u——管网气体的流速,m/s;

dh——管路水力直径 m;

cCH4——瓦斯摩尔浓度,mol/m3;

Dc——扩散系数,m2/s;

Da——瓦斯弥散系数,m2/s;

A——管路的横截面积,m2;

fD——达西摩擦系数;

F——体积力项,N/m3;

t——时间,s。

达西摩擦系数fD可用下式表示[13]:

(4)

式中:e——管道表面粗糙度;

d——管路的直径,m;

Re——雷诺数;

μ——混合气体的动力粘度系数,Pa·s;

μCH4——甲烷动力粘度,Pa·s;

μAir——空气动力粘度,Pa·s;

MCH4——甲烷摩尔质量,kg/mol;

MAir——空气摩尔质量,kg/mol;

M——混合气体的摩尔质量,kg/mol。

混合气体沿管路输运过程中,由于弯管产生的湍流引起的能量损失所造成的压降:

(5)

式中:Kf——湍流的损失系数。

为了研究方便,将抽采煤层孔外漏气抽象为管流流动(如图1所示),则第i处j分支抽采支管路入口的瓦斯纯流量和空气流量的边界条件为[16]

(6)

式中:qgij0——干管节点i处j分支管所连钻孔的初始瓦斯抽采纯流量,m3/s;

βij——干管节点i处j分支管所连钻孔的瓦斯衰减系数,d-1;

Rij——干管节点i处j分支管所连钻孔的总漏气阻力系数,Pa·s/m3;

Pa——巷道大气压力,Pa;

Pij——干管节点i处j分支管入口的压力,Pa。

抽采第i处j分支瓦斯和空气入口的瓦斯浓度边界:

(7)

式中:cgij0和caij0——干管节点i处j分支管入口的瓦斯浓度边界条件,cg表示瓦斯端,ca表示空气端,mol/m3。

管网出口边界处满足瓦斯抽采泵的运行特性曲线:

f(psub,Qsub)=0

(8)

式中:psub——抽采泵入口处的气体压力,Pa;

Qsub——抽采泵入口处的混合气体流量,m3/s。

1.2.2 数值模拟

取煤层抽采主管直径为 600 mm,地上到井下的输运管段长600 m,井下抽采主管段长600 m,每隔200 m布置一个抽采单元,每个抽采单元由若干抽采支管组成。为便于分析,将每个钻场中的所有抽采支管依据混合气体中的气体种类等效地分为两个分支,一个分支为纯瓦斯气体,另一个分支为空气。当1、2和3号钻场的漏气阻力系数R1=R2=R3=100 000 Pa·s/m3、抽采煤层的瓦斯衰减系数β1=β2=β3=0.05 d-1时,简化的物理模型如图2所示。模型计算基本参数:通用气体常数R为8.314 J/(mol·K),温度T为293.15 K,甲烷摩尔质量MCH4为0.016 kg/mol,空气摩尔质量MAir为0.029 kg/mol,管道表面粗糙度e为1.7×10-4m,甲烷动力粘度μCH4为1.1×10-5Pa·s,空气动力粘度μAir为1.85×10-5Pa·s。

图2 简化的瓦斯抽采系统物理模型示意图

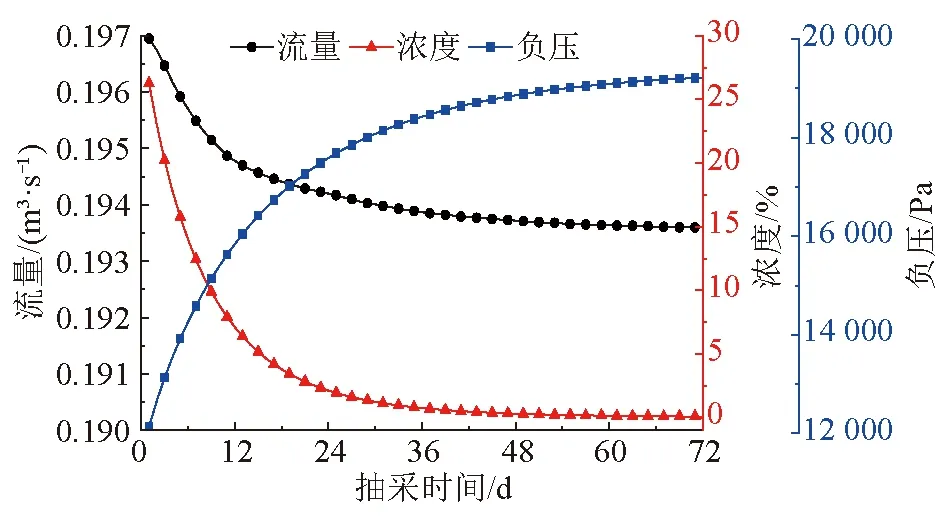

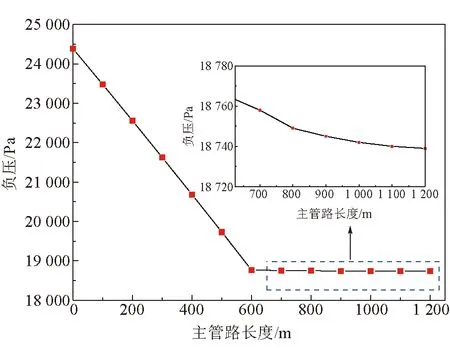

2号钻场入口处瓦斯浓度、混合气体流量以及抽采负压随时间的动态演化结果如图3所示。从图3可以看出:瓦斯浓度、混合气体流量随抽采时间延续逐渐衰减,且衰减速率逐渐减缓;抽采负压随时间逐渐增加,且增加速率逐渐减缓。抽采负压沿着抽采主管路的变化曲线如图4所示。结果表明抽采负压沿着抽采方向沿程衰减,邻近抽采泵的一侧抽采负压最大,远离抽采泵的一侧抽采负压最小,竖直抽采主管路段抽采负压的衰减程度远大于井下横向抽采主管路段抽采负压的衰减程度。模拟结果很好地描述了瓦斯抽采实际,验证了模型的正确性。

图3 抽采过程中参数变化

图4 抽采负压沿抽采方向的变化特征

2 参数对瓦斯抽采效果的影响分析

2.1 瓦斯衰减系数

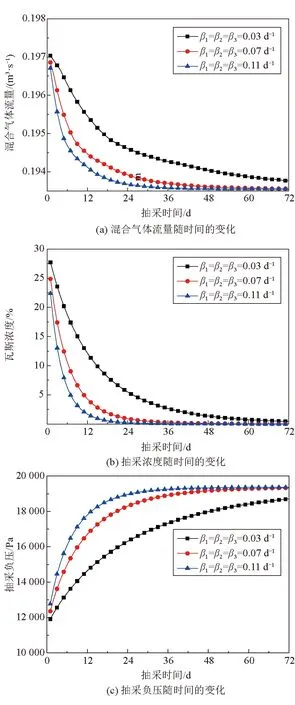

当1~3号钻场取相同漏气阻力系数R1=R2=R3=100 000 Pa·s/m3,抽采煤层的瓦斯衰减系数分别为β1=β2=β3=0.03 d-1、β1=β2=β3=0.07 d-1、β1=β2=β3=0.11 d-1时,2号钻场入口的混合气体流量、瓦斯浓度以及抽采负压随抽采时间的变化规律如图5所示。

从图5可以看出,初始瓦斯流量相同时,煤层瓦斯衰减系数越大,混合气体流量和瓦斯浓度衰减越快,而抽采负压响应增大。如抽采6 d时,钻场瓦斯衰减系数分别为0.03、0.11 d-1时,2号钻场入口的混合气体流量分别为19.63×10-2、19.47×10-2m3/s,瓦斯浓度分别为18.70%和6.20%,抽采负压分别为13 382、16 083 Pa。

图5 2号钻场瓦斯衰减系数对抽采效果的影响

2.2 漏气阻力系数

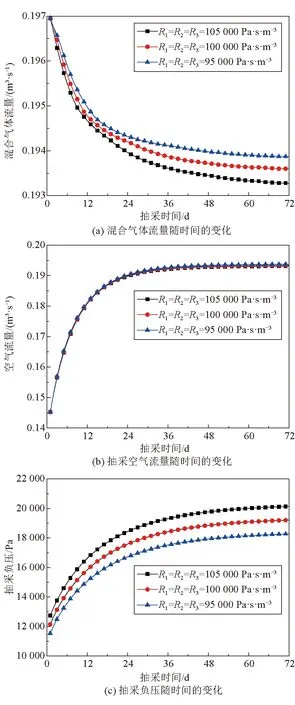

1~3号钻场取相同的抽采煤层瓦斯衰减系数为β1=β2=β3=0.05 d-1,钻场的漏气阻力系数分别为R1=R2=R3=105 000 Pa·s/m3、R1=R2=R3=100 000 Pa·s/m3、R1=R2=R3=95 000 Pa·s/m3时,2号钻场入口的混合气体流量、空气流量以及抽采负压随抽采时间的变化规律如图6所示。

从图6可以看出,煤层瓦斯渗流特征一致时,漏气阻力系数越大,瓦斯抽采混合量和漏气量越小,抽采负压越大。如抽采6 d时,钻场的漏气阻力系数分别为105 000和95 000 Pa·s/m3时,2号钻场入口的混合气体流量分别为19.55×10-2、19.59×10-2m3/s,空气流量分别为16.81×10-2、196.85×10-2m3/s,抽采负压分别为14.954、13.573 kPa。因此,为提高瓦斯抽采效果,应提高钻孔的密封质量。

图6 漏气阻力系数对抽采效果的影响规律

3 讨论

3.1 抽采负压的不匹配特征

抽采负压是影响瓦斯抽采浓度和流量的关键因素[17-18]。钻孔密封质量一定的情况下,负压越大则瓦斯抽采的漏气量可能越大,抽采浓度衰减越快,甚至有可能诱发煤自燃,因此对钻孔密封的要求也就越高[19-21];负压过小有可能不足以克服钻孔和管路的沿程或局部阻力,易造成管路和钻孔憋气,煤层瓦斯抽不出来或抽采效率低[22-24]。假设瓦斯抽采泵近端(1号钻场)抽采煤层的瓦斯含量和渗透率较低,封孔质量很差;瓦斯抽采泵远端(3号钻场)抽采煤层的瓦斯含量和渗透率较高,封孔质量很好。令1号钻场入口处瓦斯抽采纯流量qg1=0.1 m3/s,瓦斯衰减系数β1=0.025 d-1,漏气阻力系数R1=100 000 Pa·s/m3,3号钻场入口处抽采煤层压力p3=7.5 MPa,瓦斯衰减系数β3=0.001 d-1,漏气阻力系数R1=50 000 000 Pa·s/m3。不同抽采负压下1号和3号钻场瓦斯抽采效果如图7所示。

图7 不同负压下1号和3号钻场瓦斯抽采效果

根据假设结合图7可以看出,针对1号钻场煤层瓦斯含量低且钻孔漏气严重,钻场瓦斯抽采速率远远大于煤层瓦斯解吸渗流速率,负压加大势必造成钻孔漏气量增大,瓦斯抽采浓度低,此时负压越小越好,甚至在瓦斯浓度低到一定程度时最好关闭这些钻场;针对3号钻场抽采煤层瓦斯含量和渗透率高、钻孔封孔质量好的情况,煤层向钻孔解吸渗流的瓦斯量大、解吸速度快,负压加大势必增加钻孔的瓦斯抽采纯量,负压越大抽采效果越好。综上,针对假设的瓦斯抽采场景,1号钻场需要减少抽采负压,在极端的情况下(煤层瓦斯抽不出来),负压越小越好;而3号钻场需要增大抽采负压,在极端的情况下(煤层瓦斯抽不尽),负压越大越好。基于前面的研究结果,同一个抽采系统,沿着瓦斯抽采方向的负压逐渐减少,1号钻场的负压必然大于3号钻场的负压,抽采动力和抽采参数不匹配是瓦斯抽采管网的固有特征。

3.2 阀门调控对瓦斯抽采效果的影响

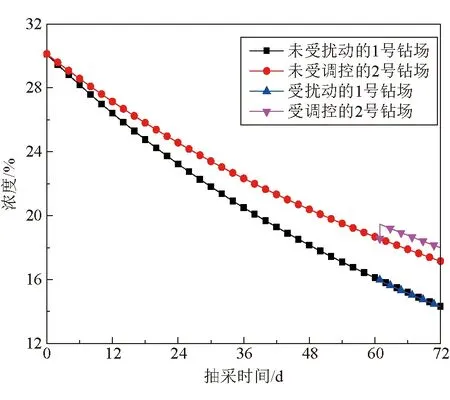

目前,井下管网负压与抽采参数动态变化特征之间缺乏量化表征,抽采浓度和流量调控还主要是人工凭经验进行阀门调节,其过程费工费时、盲目性和随意性大、整体效果也不显著。手控阀门调控的抽采管路模型如图8所示。假设1~3号钻场的初始瓦斯流量均为0.1 m3/s,漏气阻力系数均为100 000 Pa·s/m3,瓦斯衰减系数分别为β1=0.005 d-1、β2=0.003 d-1和β3=0.001 d-1。阀门调控前后瓦斯抽采效果的变化如图9所示。

图8 手控阀门调控的抽采管路模型

从图9可以看出,瓦斯抽采60.9 d时,1号钻场和2号钻场的瓦斯浓度分别为15.97%和18.56%。此时,将2号钻场阀门损耗系数调至600时(相当阀门开度70%左右),2号钻场的瓦斯抽采浓度增加至19.47%,同比提高4.9%。因受临近钻场阀门调控扰动影响,1号钻场瓦斯浓度减少至15.92%,同比降低0.31%。

图9 调控引起的瓦斯抽采参数变化曲线

综上数值分析和管网气体流动的基本原理,可以得到如下的结论:阀门控制能有效调减受控支路或钻场(孔)的负压,但对其进行负压调增难度较大,需要配合瓦斯抽采泵进行联合作业才能实现;阀门控制对旁路分支的干扰较小,无论是分支调节还是钻场(孔)调节,对其他分支或钻场(孔)的影响范围都很有限;复杂管网的远端分支实施增压调节难,盲目提高抽采泵负压显然有可能会造成其他分支负压过大,产生新的负压不匹配问题。

4 结论

(1)建立了有源漏气下采气管网瓦斯-空气二元气体瞬态流动模型,定量描述了有源管网漏气造成的煤层瓦斯抽采系统“病态”或“亚健康”运行特征,揭示了煤层瓦斯抽采系统气体流量、浓度和抽采负压随时间的演变规律,发现瓦斯衰减系数和钻场漏气阻力系数均与抽采系统负压演化正相关,与气体抽采混合流量和瓦斯浓度演化负相关。

(2)井下瓦斯抽采管网连接结构是属于简单树枝状分支管路结构,其负压自然分配特点是沿着管网抽采方向负压越大,即距离抽采泵近端区域负压大,远端区域因沿程和局部阻力损失造成负压较小,负压的自然分配很难做到合理匹配管网瓦斯流量、浓度以及各区域煤层段抽采特征参数的动态变化。

(3)研究了阀门调控对瓦斯抽采效果的影响,指出管网负压与抽采参数动态变化特征之间缺乏量化表征,阀门调控参数不能定量,调控效果不显著,且阀门控制对旁路分支的干扰较小,仅依靠阀门调节难以从根本上弥补瓦斯抽采系统的抽采参数和抽采动力不匹配的问题,无法满足抽采负压供给严重不足的抽采区域。