牵引座疲劳寿命试验分析

□ 陈 韬 □ 伍丽娜 □ 张 凯

1.中汽研汽车检验中心(武汉)有限公司 武汉 430056 2.中国汽车技术研究中心有限公司 天津 300300

1 分析背景

我国公路运输基础设施正在不断完善提高,目前已形成14万km全国网络化布局,公路货运里程总数屡创新高。半挂车作为公路长途运输的主要载体,市场需求逐年增长,行驶安全性受到越来越多的关注。牵引座作为牵引车与半挂车间的重要连接部件,承受半挂车运输载荷,同时受到挂接冲击,以及起步、制动、加减速、转向等工况所引起的动态载荷。为保证半挂车的行驶安全性,降低公路运输安全事故发生率,近年来,国家相关政策法规对半挂车的行驶安全性提出了更高的要求。牵引座冲击强度和疲劳强度性能决定了半挂车的行驶安全性,因此,研究牵引座在各工况下的疲劳强度性能是半挂车安全行驶的重要保障。

现阶段,按照GB/T 20069—2006《道路车辆 牵引座强度试验》标准中规定的试验要求及试验方法,对牵引座疲劳强度进行试验验证,常规实物样品试验耗时较长。如果试验中发现问题,再进行设计修改与制造,会大大延长产品设计开发周期,并且在无形中增加研发成本。由此可见,在设计开发阶段就对牵引座的结构疲劳强度进行设计验证,显得尤为重要。

目前,国内诸多学者对牵引座疲劳强度进行了深入研究,主要侧重于结合路面激励载荷作用对牵引座进行疲劳强度分析。张雪雁、蔡玉强等[1]采用联合仿真方式拟合出C级路面时域激励信号,得到牵引座上表面所受载荷谱,并根据实际运输过程中所受载荷变化,估算牵引座的极限疲劳寿命。鞠康、蔡玉强[2]采用分层目标法对牵引座进行轻量化设计,并验证其结构疲劳可靠性。于玉真等[3]根据标准规定的强度试验载荷,通过仿真与试验相结合的方式验证牵引座的结构强度。类成立等[4]应用有限元软件进行牵引座结构静力学与疲劳分析,并结合标准要求,采用后处理得到的应力结果来确定牵引座模型疲劳寿命耗用因数。王洪昆等[5]参考AAR M-952《货车联运集装箱支撑和固定系统》对集装箱锁座的冲击强度规定,评定鞍座的冲击强度,并参考BS EN 12663《铁路应用 铁路车辆车体的结构强度要求》规定的车体垂向和横向疲劳载荷,对鞍座进行疲劳强度评定。在相关文献中,结合标准规定的试验方法,采用仿真软件分析牵引座疲劳强度并进行试验验证的研究较少。

笔者提出一种基于GB/T 20069—2006的牵引座疲劳试验方法,建立牵引座动态试验有限元模型,结合材料疲劳寿命应力曲线和线性累积损伤理论,应用有限元分析软件计算牵引座有限元模型的疲劳寿命极限,并在牵引座疲劳试验机上进行试验,验证仿真结果,由此解决传统疲劳试验依赖于实物样品,且研发周期长、费用高等问题。

2 疲劳分析基础理论

疲劳损伤与静态强度失效不同,疲劳断裂的发生是一个逐步积累的过程。结构件疲劳寿命常将高周疲劳寿命理论作为设计依据,高周疲劳损伤的主要原理是在所受载荷并未超过材料屈服极限的情况下,伴随外部载荷的不断变化,使金属材料在交变载荷作用下产生疲劳损伤。一般疲劳断裂经历裂纹、滑移扩展、断裂三个过程。

当前,金属结构疲劳分析方法较多。对于高周疲劳寿命预测,最早采用名义应力法,原理是以材料的疲劳寿命应力曲线为依据,结合部件易损部位的名义应力、应力集中因数,以及疲劳损伤理论等,进行疲劳寿命预测[6]。名义应力法基本方程为:

Sc=S′f(2Nf)b

(1)

式中:Sc为循环名义应力;S′f为疲劳强度系数;Nf为疲劳寿命;b为疲劳强度指数。

在工程实际应用分析过程中,材料的疲劳寿命应力曲线需要结合实际不同的试件进行修正,通常采用的修正方法有抛物线法和直线法。

抛物线法方程为:

(2)

式中:Sa为应力幅;S-1为对称循环应力下的疲劳极限;Sm为平均应力;Sb为强度极限。

直线法方程为:

(3)

3 试验工况与载荷

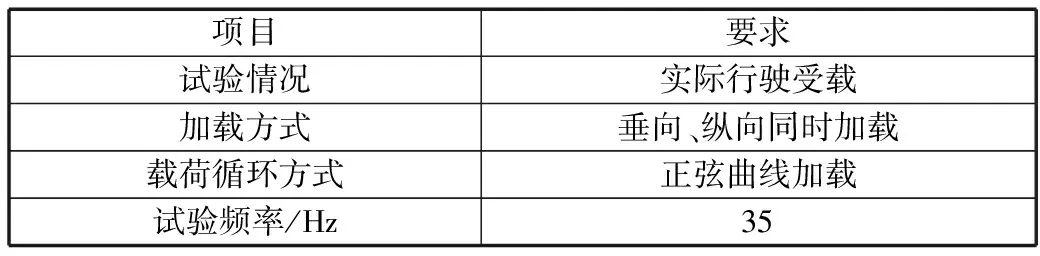

根据GB/T 20069—2006规定的动态试验要求,确定虚拟试验工况。试验工况见表1。

表1 试验工况

根据GB/T 20069—2006规定的要求,选取50号牵引座作为虚拟试验对象,开展动态疲劳试验。根据标准规定,需要在两个方向同时施加交变载荷,载荷施加方向如图1所示。其中,Fvt为模拟的牵引座受到半挂车竖直向下压力载荷,Fht为模拟的牵引座在牵引车起步、加速、制动等运动工况下受到的载荷冲击[7-10]。Fvt为0.4gU~1.2gU,Fht为-0.6D~0.6D,g为重力加速度,U为半挂车装载至最大设计总质量时竖直施加在牵引座上的质量,D为牵引座与半挂车之间产生的纵向力。

▲图1 载荷施加方向

(4)

式中:R为由牵引座牵引的半挂车的最大设计总质量;T为牵引座的最大设计总质量。

根据文献[11]中的计算结果,竖直施加在牵引座上的质量U为16 780 kg,牵引座的最大设计总质量T为25 000 kg。根据GB 1589—2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》标准的相关规定,三轴半挂车的最大载质量R为40 000 kg。

将T、U、R代入,可以求得D为122.07 kN,Fvt为65.84~197.53 kN,Fht为-73.24~73.24 kN。

4 有限元模型

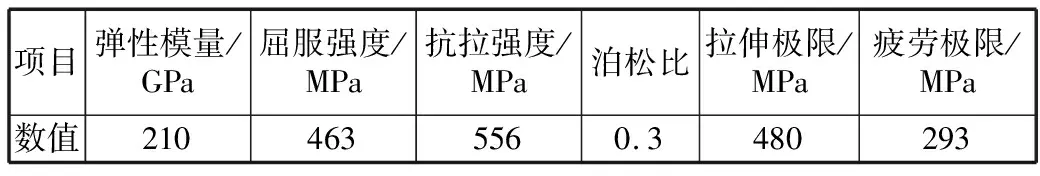

4.1 材料特性

据统计,目前市场上牵引座主体结构材料大多采用Q355B低合金高强度结构钢板,根据实验室测得的材料疲劳寿命应力曲线,以及材料属性,应用Hyperlife软件进行拟合,得到材料的疲劳寿命应力曲线,如图2所示。材料属性见表2。

表2 Q355B材料属性

4.2 静载分析模型

根据牵引座实际安装工况,建立直角坐标系,如图3所示。

以所建立的直角坐标系为参照,建立牵引座静载工况有限元模型,如图4所示。对牵引座底座的12个安装孔施加固定约束,限制牵引座在X轴、Y轴、Z轴各向的所有自由度。根据试验工况,沿所建直角坐标系Z轴负方向施加单位载荷,沿Y轴负方向施加单位载荷。

▲图2 Q355B材料疲劳寿命应力曲线

▲图3 牵引座直角坐标系

▲图4 牵引座有限元模型

4.3 疲劳分析模型

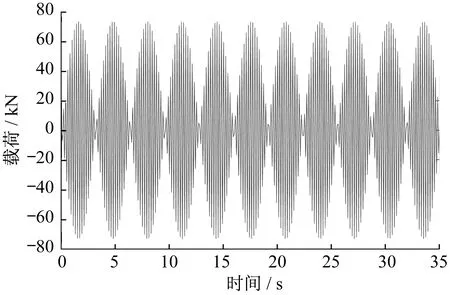

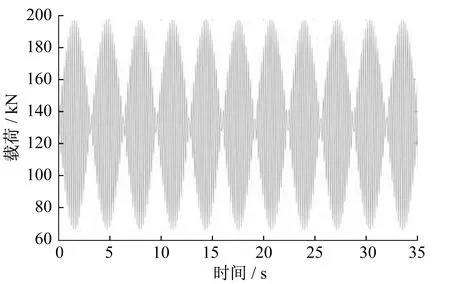

根据载荷计算结果及试验工况,应用MATLAB软件拟合出Fvt与Fht载荷谱曲线,分别如图5、图6所示。基于名义应力法,结合牵引座主体结构材料Q355B的疲劳寿命应力曲线,建立牵引座疲劳分析模型,如图7所示。

5 疲劳仿真结果

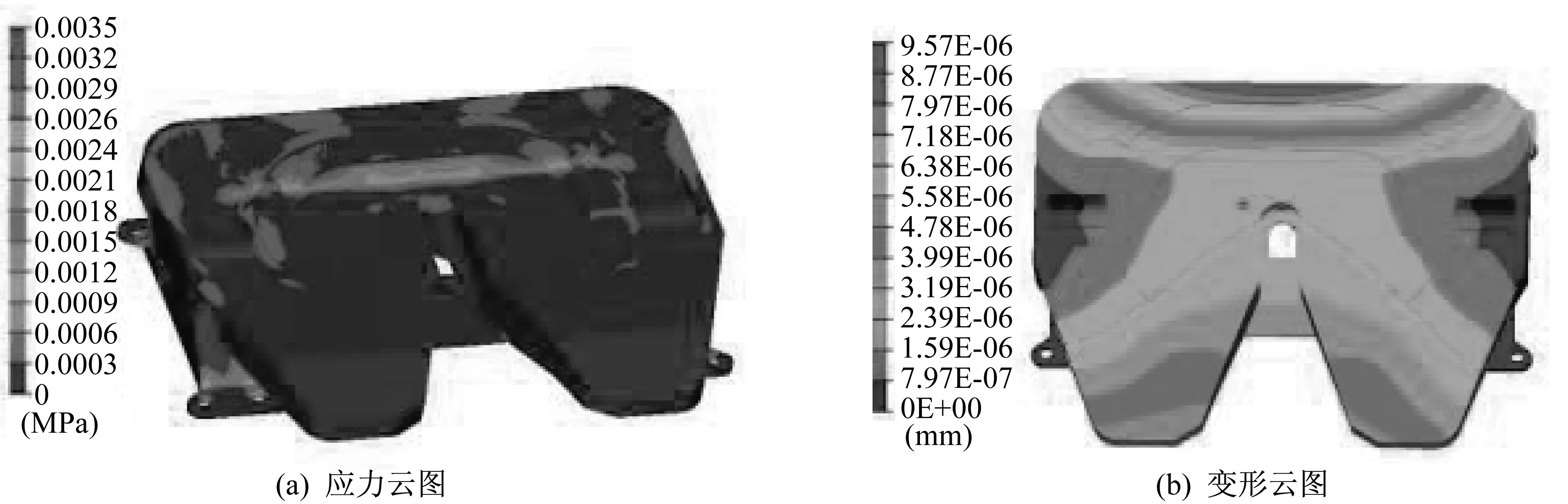

在单位载荷下,对牵引座有限元模型进行静力学仿真分析,仿真云图如图8、图9所示。

以单位载荷仿真结果及拟合载荷谱曲线作为疲劳仿真分析的输入,对牵引座进行疲劳分析,疲劳分析结果如图10所示。在GB/T 20069—2006中,规定牵引座动态试验载荷循环次数不得少于2×106次,采用该值过滤疲劳分析结果,牵引座疲劳寿命整体上满足标准要求。其中,在牵引座焊接位置,疲劳寿命次数刚好达到标准要求,并且此位置的疲劳损伤值也最大,为7.62 mm。在焊接位置极易出现局部应力集中,并且这一位置的疲劳寿命受焊接工艺影响较大,因此,在工程设计中需采用合理的焊接工艺,提高疲劳寿命。

▲图5 Fvt载荷谱曲线

▲图6 Fht载荷谱曲线

▲图7 牵引座疲劳分析模型

6 试验验证

将牵引座样件安装在牵引座动态试验台架上进行动态试验,如图11所示。输入计算得到的载荷,试验参数见表3。试验中,牵引座样件在完成2 020 972次载荷循环后未产生永久变形、断裂或开裂,符合标准规定的疲劳强度要求。

7 结束语

笔者通过对GB/T 20069—2006规定的牵引座动态试验方法进行研究,采用仿真分析与实际试验相结合的方式,验证牵引座是否满足标准要求。

▲图8 Z轴方向单位载荷下仿真云图

▲图9 Y轴方向单位载荷下仿真云图

▲图10 牵引座疲劳分析结果

采用有限元软件对牵引座模型进行仿真试验校核,仿真结果表明,牵引座整体满足GB/T 20069—2006规定的动态疲劳要求。

应用牵引座动态试验台架进行疲劳试验,试验结果与仿真结果相似,牵引座在2 020 972次载荷循环后未产生永久变形、断裂或开裂。

分析结果表明,在边界条件与约束输入准确的前提下,仿真试验能够反映实际试验结果,可以作为企业改进牵引座结构的参考依据。

▲图11 牵引座动态试验

[4] 类成立,郭世永,类成玲.半挂车牵引座静力与疲劳分析[J].现代制造技术与装备,2011,47(4):49-51.

[5] 王洪昆,王蒙,李兴,等.驮背运输车鞍座的冲击强度和疲劳强度分析[J].机械工程师,2021(2):20-21,25.

[6] 朱海平.360吨电动轮矿用自卸车车架强度分析及疲劳实验研究[D].包头:内蒙古科技大学,2020.

[7] 鞠康.半挂牵引车牵引座结构优化设计研究[D].唐山:华北理工大学,2016.

[8] 蔡玉强,鞠康,李哲丞.半挂牵引车牵引座尺寸优化设计[J].机械设计与制造,2016(10):240-243,247.

[9] 蔡玉强,赵飞,孟欣,等.半挂车牵引座结构强度有限元分析[J].制造业自动化,2014,36(24):57-59,71.

[10] 赵飞,蔡玉强,孟欣.半挂车牵引座有限元分析[J].河北联合大学学报(自然科学版),2014,36(4):47-52.

[11] 陈韬,伍丽娜,张凯,等.基于仿真分析的牵引座静态强度试验研究[J].中国汽车,2020(8):51-56.

[12] 王旭敏,阚国清,刘备.牵引座在动载荷作用下的结构强度分析[J].专用汽车,2014(9):94-97.

[13] 王旭敏.半挂牵引车牵引座强度设计及整车稳定性分析[D].长春:吉林大学,2013.