基于ROBOGUIDE软件的机器人离线编程研究

□ 肖 高

上海电气集团自动化工程有限公司 上海 200233

1 研究背景

随着工业机器人的普及和人力成本的上升,工业机器人在产品打磨方面的应用越来越广泛。与传统人工相比,机器人打磨具有工件表面一致性好、生产效率高、成本低的优点。更重要的是,机器人打磨避免了手工打磨过程中金属粉尘和体力消耗对工人身心健康的损害,也降低了人工操作可能发生安全事故的概率[1]。据统计,2019年国内安装打磨机器人4 628台,平均价格约122.5万元/台,市场规模约56.7亿元。打磨机器人市场近几年呈现逐年增长的趋势[1]。

对机器人打磨工艺编程,可以采用人工示教和离线编程两种方式[2]。当程序用于复杂空间曲线和曲面加工时,人工示教方式下点位的精度及其间距控制的质量较差,并且人工示教的效率低,随机性大,由此造成人工示教方式的加工效果不理想。

离线编程方式能够在不影响机器人工作的情况下自动进行编程,具有可达性分析、碰撞干涉检查、节拍计算等功能,程序更为安全合理。各大机器人厂商都推出了离线编程软件,如发那科公司的ROBOGUIDE、ABB公司的RobotStudio等[3]。

笔者基于ROBOGUIDE离线编程软件,针对球形轮毂法兰盘的轮廓特点,运用离线编程和仿真功能,自动生成离线程序,解决了工件的实际安装偏差问题,满足打磨程序的复用需求。

2 离线编程程序应用

球形轮毂是风力发电设备的关键零件,由于体积大、质量大,铸造后工件打磨清理难度和风险较高。目前,球形轮毂的打磨清理方式主要采用人工手持工具进行打磨,加工效率低,人工操作差异性大。

球形轮毂外形如图1所示。该球形轮毂高3 000 mm,质量约为20 t,周向均布三个风叶对接法兰盘,法兰盘外径约为2 300 mm。由于在毛坯件的铸造过程中会产生飞边、毛刺、分型线等情况,因此要求对毛坯件法兰盘边缘采用打磨工艺进行粗加工清理,用自动化方式取代人工锤击和砂轮打磨。

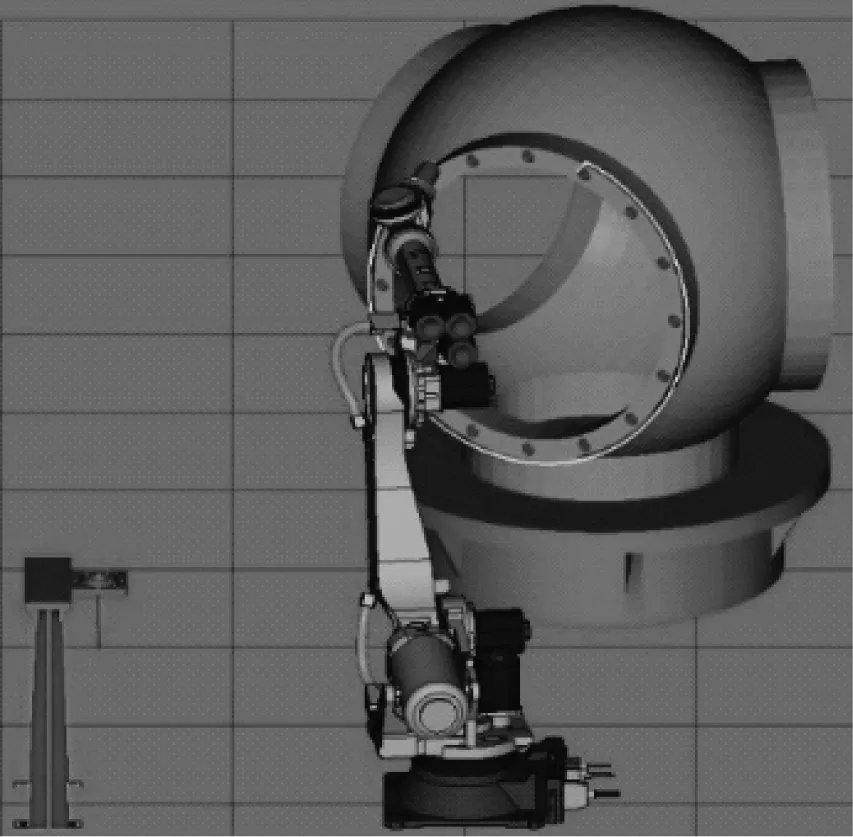

打磨系统由机器人、快换接口、打磨头、探针头、工件旋转工作台等部分组成。采用发那科公司的R-2000iC/210L机器人,最大工作范围可达3 100 mm,重复精度为0.05 mm,广泛应用于打磨、焊接、搬运、去毛刺等工作场景。机器人末端安装快换接头,可以根据工艺需要,自动进行打磨头和探针的更换。探针用于球形轮毂的位置标定。工件旋转工作台采用蜗轮蜗杆传动方式,可以实现台面的旋转定位和加工时的可靠自锁。

▲图1 球形轮毂外形

ROBOGUIDE软件自带机器人、工作台、夹具等数模文件,同时支持从外部导入三维数模进行系统环境搭建[4]。最为重要的是,ROBOGUIDE软件可以通过修正仿真环境,使仿真环境与现场环境一致,从而利用离线程序进行实际加工,节省工艺调试时间。

球形轮毂三维图如图2所示。在现场机器人应用离线程序前,针对球形轮毂装夹的误差,需要对球形轮毂位置进行检测和标定。为了提高检测精度,采用高精度接触探针,利用探针尖顶对球形轮毂位置进行准确定位。为利于离线程序的移植复用,工件坐标系原点一般设置在圆心o点,但是由于球形轮毂中空且尺寸大,o点无法直接而准确定位。

▲图2 球形轮毂三维图

3 工件坐标系标定

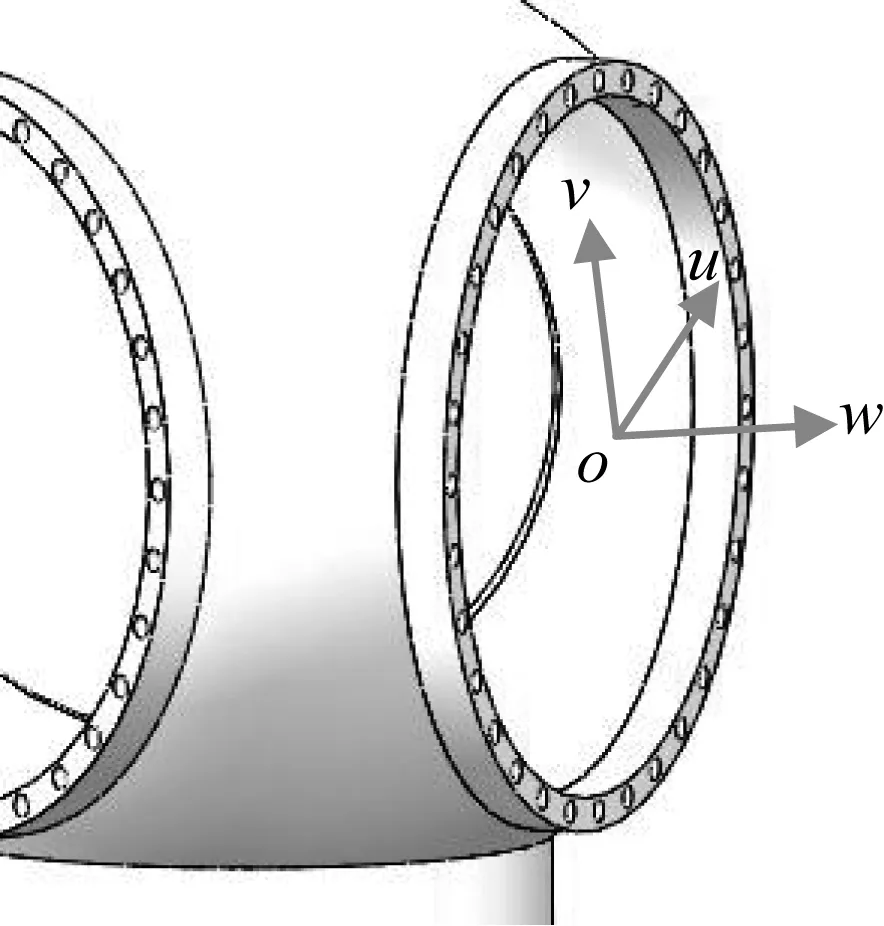

球形轮毂法兰盘如图3所示。设球形轮毂法兰盘所在平面为I,机器人基坐标系为B,圆心o点为工件坐标系的原点,w为工件坐标系的第三坐标轴,u、v坐标轴可任意定义。球形轮毂法兰盘上不需要设置探针定位销点,原因是球形轮毂法兰盘的位置理论上由圆心o点坐标及平面I的单位法向量决定,与u、v坐标轴无关。图3中,P1、P2、P3、P4、P5、P6、P7、P8点为探针顺序标定点。假设P1点在工件坐标系的u轴上。

▲图3 球形轮毂法兰盘

机器人的工件坐标系由六个数值定义,即X、Y、Z、W、P、R。X、Y、Z用于表示原点在机器人基坐标系B中的位置,W、P、R用于表示工件坐标系的姿态。W为工件坐标系绕X轴的旋转角度,P为工件坐标系绕Y轴的旋转角度,R为工件坐标系绕Z轴的旋转角度。

根据P1、P2、P3三点,即可确定圆心o点和平面I。平面I的方程为:

(1)

化为平面一般方程,为:

A1x+B1y+C1z+D1=0

(2)

A1=y1z2-y1z3-z1y2+z1y3+y2z3-y3z2

(3)

B1=-x1z2+x1z3+z1x2-z1x3-x2z3+x3z2

(4)

C1=x1y2-x1y3-y1x2+y1x3+x2y3-x3y2

(5)

D1=-x1y2z3+x1y3z2+x2y1z3-x3y1z2

-x2y3z1+x3y2z1

(6)

P1、P2、P3三点到圆心o点的距离相等,均设为R,于是有:

R2=(x1-x0)2+(y1-y0)2+(z1-z0)2

(7)

R2=(x2-x0)2+(y2-y0)2+(z2-z0)2

(8)

R2=(x3-x0)2+(y3-y0)2+(z3-z0)2

(9)

可转化为:

2(x2-x1)x0+2(y2-y1)y0+2(z2-z1)z0

(10)

2(x3-x1)x0+2(y3-y1)y0+2(z3-z1)z0

(11)

记为:

A2x0+B2y0+C2z0+D2=0

(12)

A3x0+B3y0+C3z0+D3=0

(13)

由式(2)、式(12)、式(13)得到:

(14)

由此,圆心o点坐标为:

(15)

于是有:

(16)

(17)

得到:

v=w×u

(18)

工件坐标系、机器人基坐标系B之间的转换矩阵R为:

R=RZ(R)RY(P)RX(W)

(19)

工件坐标系中u、v、w轴单位向量(1 0 0)、(0 1 0)、(0 0 1)代入式(19),得到:

Bu=RZ(R)RY(P)RX(W)[1 0 0]T

(20)

Bv=RZ(R)RY(P)RX(W)[0 1 0]T

(21)

Bw=RZ(R)RY(P)RX(W)[0 0 1]T

(22)

整理后得到:

R=arctan2(uy,yx)

(23)

P=arctan2(-uzcosR,ux)

(24)

W=arctan2(vz,wz)

(25)

综合以上分析,(x0,y0,z0,W,P,R)就是工件坐标系标定时的直接输入值,其中,(x0,y0,z0)为工件坐标系的原点。为了避免标定操作时的人为误差,进行多次标定后获取原点o1、o2、…、on,若其中任意两点距离大于设定值,则放弃对应标定数据点集。这一标定算法可以通过Karel语言实现,嵌入机器人控制器,以程序执行方式调用[5]。

4 打磨仿真

使用ROBOGUIDE软件的仿真功能,可以模拟机器人运动的全过程[6]。在SolidWorks软件中建立球形轮毂等的数模[7],以.IGS格式导入ROBOGUIDE软件[8]。球形轮毂导入Part项资源,工作台、刀架座等导入Fixture项资源。

在ROBOGUIDE软件中,可以对球形轮毂法兰盘的待加工外边缘区域进行多次定位[9],并运用工件坐标系标定算法,获取标定输入值。球形轮毂法兰盘的目标特征利用CAD-TO-PATH功能中的Closed Loop方式自动识别,提取出球形轮毂法兰盘外边缘轮廓曲线[10],进而自动生成球形轮毂法兰盘边缘的离线打磨程序。

在离线自动编程功能中,工件坐标系原点设置在球形轮毂法兰盘圆环中心,z轴垂直于球形轮毂法兰盘平面指向外侧。加工刀具半径设置为20 mm,刀具朝向轨迹中心偏转10°。编程的进刀点和出刀点设为P1点,安全距离设置为100 mm。机器人进行去毛刺加工作业时,首先将刀具快速移动到安全点,然后以直线方式移动到进刀点,随后沿加工路径点打磨加工。完成加工路径后,移动到路径终点,以直线方式抬起刀具至安全点。

ROBOGUIDE软件自动生成打磨程序,刀具跟踪轨迹如图4所示。当球形轮毂法兰盘位置和姿态发生一定的偏移后,同样运用工件坐标系标定算法,获取标定输入值,更新工件坐标系。再次运行打磨程序,球形轮毂法兰盘偏移后刀具跟踪轨迹如图5所示。

▲图4 刀具跟踪轨迹

▲图5 球形轮毂法兰盘偏移后刀具跟踪轨迹

在图4和图5中,球形轮毂法兰盘边缘的加工轨迹位置均准确,说明工件坐标系的标定方法准确。

对比图4与图5,确认两者的刀具姿态和加工轨迹一致,说明自动生成的离线程序可以在现场机器人中复用。

ROBOGUIDE软件自动生成的离线程序可以用于车间现场球形轮毂法兰盘的加工操作,不需要在球形轮毂上预先设置精确的定位点,为加工工艺任务的分工提供了条件。

5 结束语

目前机器人技术应用成熟,价格优势越来越显著。随着制造业竞争加剧,用工日趋紧张,推广应用工业机器人是大势所趋。使用机器人打磨产品,能保证打磨质量,提高生产效率,并且故障率低,保养维修方便,满足企业生产的需求。

笔者提供了一种球形轮毂法兰盘工件坐标系标定方法,用于扩展机器人离线编程的应用,使复杂轨迹的编程效率得到提高。经验证,这一方法可行有效,为复杂曲面的精确打磨提供了范例。