叶片型面加工颤振控制研究

□ 邵 莉 □ 王 波

中国航发西安航空发动机有限公司 西安 710021

1 研究背景

航空发动机叶片是复杂薄壁曲面类零件,是航空发动机的重要零件之一。叶片的加工质量将会严重影响整个航空发动机的使用性能和寿命。一般采用数控机床加工叶片,在半精铣、精铣型面时,叶片存在颤振现象。叶片型面壁越薄、结构越复杂,颤振现象越严重,叶片表面加工质量越差,由此严重影响叶片的加工合格率。切削颤振的振动频率主要由机床切削系统的模态固有频率决定,自激振动是导致切削颤振的主要原因,只有提高加工系统的质量和刚度,才能够消除叶片的加工颤振现象[1-4]。

颤振属于自激振动的一种。颤振不仅对叶片加工表面粗糙度、加工精度产生不利影响,而且会产生噪声,破坏刀具与机床设备,使生产率下降。通常切削颤振与加工叶片刚性相关,主要的控制方法是改变切削参数,如主轴转速、进给量、切削深度、刀具参数[5-6]。长期以来,许多学者都致力于对机械加工颤振理论进行研究,以求揭示颤振机理,掌握颤振规律,从而加以有效控制[7-9]。田卫军等[10]研究了薄壁叶片多轴加工颤振抑制方法,提出薄壁件稳定切削的刀轴矢量控制方法、非均匀余量优化方法,并进行了试验验证。

航空叶片的部分尺寸测量基准为叶片顶尖孔,因此顶尖孔位置误差在一定程度上会影响叶片的尺寸测量结果。笔者提出采用浇铸工艺技术,浇铸头套工装进行榫头型面加工,再钻顶尖孔,这样可以消除叶片在半精铣、精铣加工时由颤振引起的变形,并重新对叶尖部位的中心进行校正。目前,对浇铸工艺在叶片加工过程中应用的论述较少,笔者详细论述了浇铸工艺在叶片加工过程中的工艺优化,在国外浇铸工艺基础上进行创新,采用叶片局部浇铸。通过新工艺,不仅可以提高叶片的加工刚性,减少叶片的加工颤振,而且可以校正叶尖部位的中心孔,避免变形对叶片测量的影响,提高叶片加工表面质量及合格率,对类似结构零件的加工制造有一定参考意义。

2 工艺路线设计

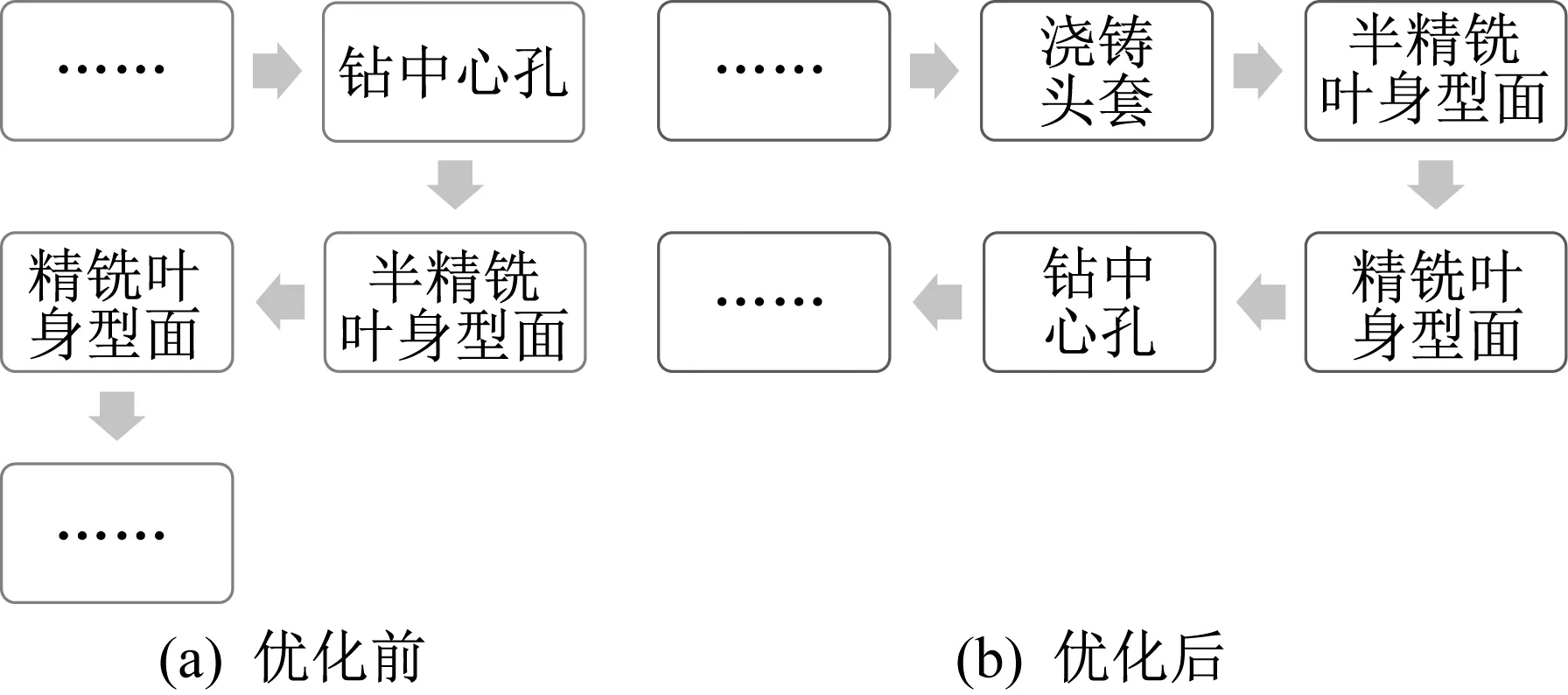

叶片的传统加工工艺路线为先钻中心孔,再通过夹持叶片榫头和顶紧中心孔,先后进行半精铣和精铣叶身型面。由于局部浇铸技术可以提高叶片的加工刚性,减少叶片的加工颤振,校正叶尖部位的中心孔,因此对原加工工艺路线进行重新设计优化。优化后的工艺路线为先浇铸头套,再通过夹持叶片榫头和头套的外圆面进行半精铣、精铣叶身型面加工,最后钻中心孔。叶片加工工艺路线优化前后对比如图1所示。

▲图1 叶片加工工艺路线

3 关键工艺控制技术

在实际加工过程中,由于叶片壁薄、型面复杂的结构特点,在铣型面时,叶片会产生颤振,在叶身型面上出现明显振刀纹,严重时会导致叶片报废,严重制约叶片的加工效率和生产周期。在叶片叶尖部位增加工装,提高叶片毛坯的质量和刚度,可以提高半精铣、精铣加工系统的稳定性,有利于消除叶片颤振的影响。

基于以上分析,对现有的叶片加工工艺路线进行优化。在进行半精铣叶身型面加工前,引入浇铸工艺,采用锡铋合金对叶片叶尖部位浇铸头套工装。锡铋合金熔化温度为138 ℃,浇铸温度为151~165 ℃。浇铸头套工装如图2所示。对叶片叶尖的工艺台进行包络,并固定在夹具上。浇铸夹具的一端是采用榫头的工作台,和地面定位压紧,另一端悬空在V形块上。浇铸夹具如图3所示。浇铸头套后对叶片的叶身进行半精铣和精铣型面加工。铣削夹具如图4所示。

▲图2 浇铸头套工装

▲图3 浇铸夹具

▲图4 铣削夹具

由于叶片壁薄,叶片在半精铣和精铣型面的过程中叶尖型面容易变形。在铣削加工后,由于叶尖变形,会使顶尖孔产生位移。顶尖孔是叶片后续部分尺寸测量的基准,顶尖孔产生的位置误差在一定程度上会影响叶片的尺寸测量结果。每次校核工装的位置均是按照榫头的位置来确定的,叶片浇铸头套后进行叶片型面加工,再钻顶尖孔,这样既消除了半精铣、精铣加工带来的变形,又对叶尖部位的中心进行一次校正。待铣削全部完成后,对叶片叶尖钻中心孔,然后对浇铸头套工装进行合金熔化,去除头套。由此保证了叶片的加工精度,提高了叶片的加工质量和合格率。

浇铸头套后,使用专用检测工装对浇铸头套的位置进行检测。如果浇铸头套的位置相对于叶片积叠轴位置大于0.05 mm,那么表示浇铸头套位置不合格,需要熔化再重新浇铸。检测合格后,才能进行后续工序加工。浇铸头套位置检测工装如图5所示。

4 试验结果

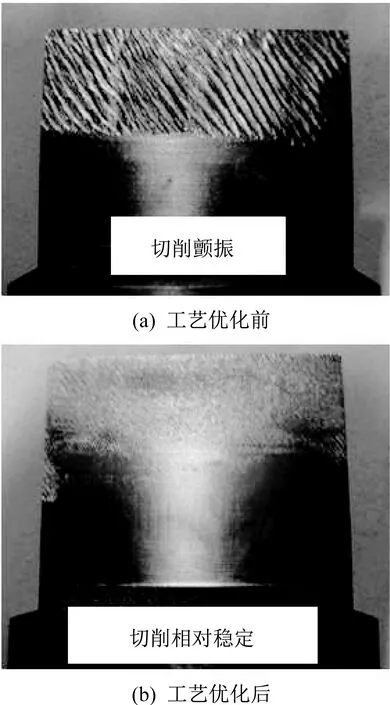

采用优化后的叶片铣削工艺进行叶片铣削加工试验,工艺优化前后加工试件表面质量对比如图6所示。由图6可以看出,在工艺优化前,叶片靠近叶冠的部分出现明显振刀纹,严重影响叶片的表面粗糙度;在工艺优化后,加工的叶片表面粗糙度较好,无振刀纹产生,且叶片型面轮廓度、表面粗糙度均有明显改善。工艺优化前后叶片加工表面质量检测结果见表1,其中,叶片型面轮廓度位于距进气、排气边缘3 mm范围内。

▲图5 浇铸头套位置检测工装

由表1数据可以看出,增加浇铸头套工序,有效避免了颤振的发生,提高了叶片型面加工的表面粗糙度和轮廓度,并且提高了叶片的加工效率和合格率。

表1 叶片加工表面质量检测结果

▲图6 加工试件表面质量

5 结束语

笔者分析了航空发动机叶片所具有的壁薄、型面复杂结构特点,以及在铣削加工中产生颤振及合格率较低的原因,提出对原铣削工艺进行优化,设计浇铸头套工装及浇铸工序,提高叶片在加工过程中的质量与刚度。通过试验验证,采用优化后的铣削工艺,可以有效避免颤振发生,改善叶片型面的轮廓度、表面粗糙度,提高叶片的加工质量和合格率。笔者所做研究对类似结构零件的加工制造具有一定的参考意义。