基于DTC 技术的低成本单片机伺服控制器设计

屈宝丽

(西安交通工程学院,陕西西安 710300)

众所周知,智能机器人正在成为人们日常生活中广泛而至关重要的部分,特别是在汽车的制造行业中,机器人机械手被广泛用于各种应用中,例如材料处理、电弧、点焊、喷涂和零件装配等[1]。对人类而言,几乎任何重复、困难或危险的任务,都会涉及某种机器人机械。为了使机器人实现快速和准确的运动,采用高性能技术控制的伺服电机,例如磁场定向控制(Field Oriented Control,FOC),虽然磁场定向控制由于效率高而广泛应用于工业电机控制,但其涉及复杂的数学问题,因此物理实现具有很大的挑战性[2-3]。

直接转矩控制(Direct Torque Control,DTC)是一种高性能的电动机控制方法,它具有结构简单、计算复杂度低、响应时间快、动态性能好等优点。与磁场定向控制相比,DTC 具有较大的优势,例如开关频率可变以及磁通和转矩信号上存在高频纹波[4-5]。

文中提出了一种基于经典DTC 技术的伺服控制器模型。所使用的电子设备是ESP32 单片机,它是一种32 位低成本嵌入式处理器。对于DTC 的完整编码,使用了Micropython 编程语言,实验结果验证了设计的有效性,实现一个开源的、用户友好的永磁同步电机控制器。

1 经典DTC原理

直接转矩控制(DTC)是一种与FOC 不同的电动机控制策略,用于控制感应电动机。直接转矩控制的主要思想是利用磁滞控制器估计定子磁链和电磁转矩的空间矢量,并分别独立地控制其大小。磁滞控制器的输出直接应用于预定义的表格,以选择电压源逆变器(VSI)的最佳电压矢量。利用直接转矩控制技术,转矩和磁通矢量就可以直接控制并保持在两个磁滞带内。

在DTC 中,不需要PI 或电流控制器。同样,由于直接转矩控制在定子坐标系中[8-10],因此不需要进行坐标变换。此外,由于转矩和磁通的直接控制特性,因此不需要PWM 调制器。由于这些原因,与FOC 相比,提出方法的执行时间更短,动态转矩响应更高。经典DTC 策略的框图如图1 所示。

图1 经典DTC策略框图

1.1 转矩和磁通估计

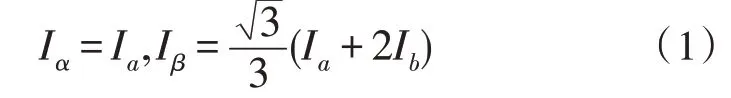

DTC 算法非常简单,该过程从感知三相电机的两线电流(ia,ib)开始,将定子三相参考系(a、b、c)转换为两相参考系(α,β)为:

直流链路电压(Vcd)也被测量和转换到两相参考系;将最后一个矢量应用到VSI(Sa,Sb,Sc)上,得到两相电压基准分量为:

为了估计定子磁通矢量(ψs),用定子电阻、电压和电流(Rs,Vs,Is)表示,即:

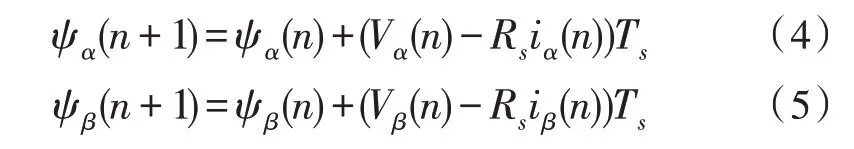

但是,由于DTC 策略必须以数字方式实施,因此该表达式必须表述为离散操作。因此,将积分更改为累加和,并使用定子电压和电流两相参考分量,可以将其改写为:

其中,n为表示当前离散样本的符号,n+1 是下一个离散样本,Ts表示采样时间,其值基于单片机速度和算法执行时间等因素而定。

此时,利用式(4)、式(5)中计算出的磁通分量,定子磁通矢量的总大小为:

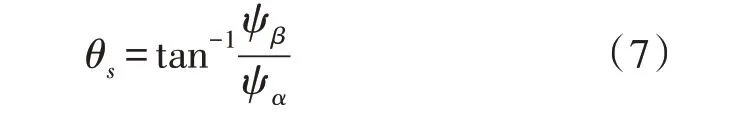

另外,磁通矢量的角度可以用以下表达式计算:

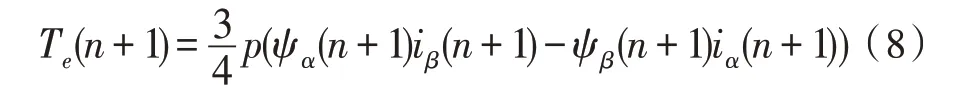

磁通矢量角度非常重要,因为它有助于确定磁通矢量位于哪个扇区。采用两相电流参考系和磁通参考系和电机极对作为电机转矩的估计,即:

一旦估计了转矩和磁通,将它们与各自的参考值进行比较,得到转矩误差和磁通误差,这些误差值将作为磁滞比较器的输入[11-12]。

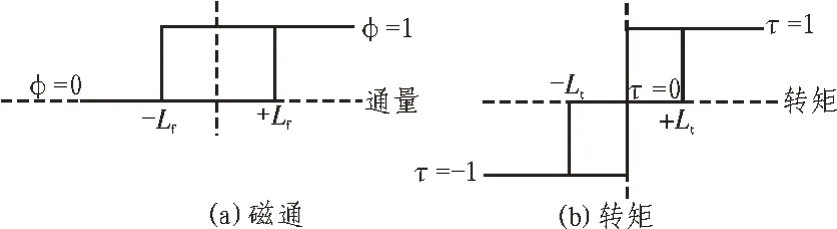

1.2 磁滞比较器

在DTC 中,磁滞比较器被用作等效于FOC 中使用的PI 控制器,其功能是将转矩和磁通误差的大小限制在两个极限之间。狭窄的磁滞带会产生平滑的正弦电流和转矩波形。磁滞比较器必须具有适当的限制,以取得良好的直接转矩控制性能。

通量控制器输出具有两个可能的值:0 或1,这取决于磁通误差是在下限还是在上限。转矩控制器输出具有3 个可能的值:-1、1 或0,这取决于转矩误差是在下限、上限或两者之间。两个磁滞控制器如图2 所示,两个控制器的输出值以及磁通矢量的空间位置一起,用于从矢量表中为VSI 选择最佳电压矢量。

图2 磁滞控制器

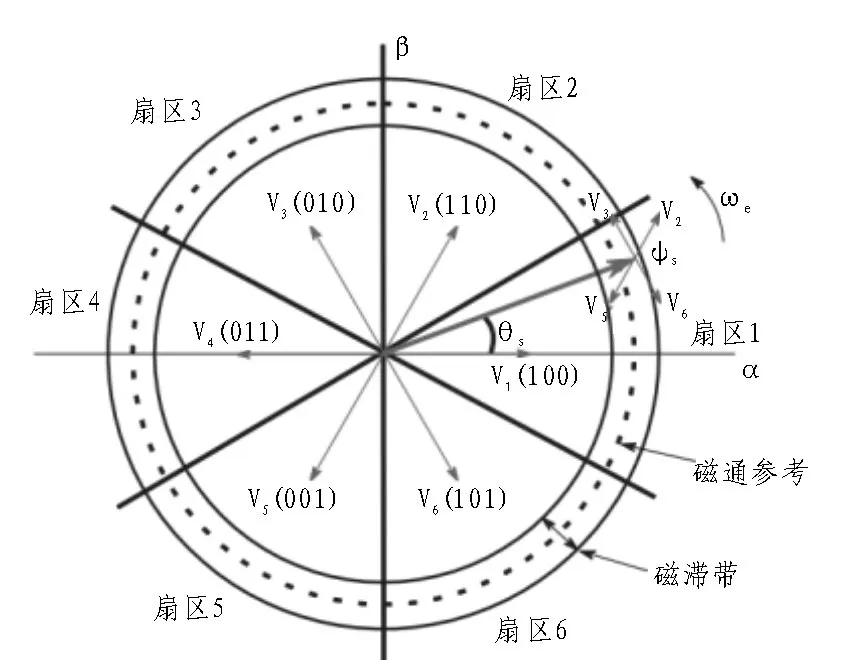

1.3 最佳向量选择

磁通矢量旋转空间分为6 个等距的扇区,其中包含6 个活动矢量(V1至V6)和两个空矢量(V0和V7)。图3 显示了电压矢量在各个扇区的分布情况。为了选择适用于VSI 的最佳矢量,使用了磁滞输出(φ,τ)。

图3 磁通矢量空间的有功功率电压矢量和扇区

通过选择适当的有功电压矢量,并在各自的磁滞范围内调节其大小,可以直接控制转矩和磁通。当一个空向量应用到VSI 时,它充当从一个切换状态到下一个切换状态的软过渡。此外,它们还可以防止由于电源开关的关断时间延迟导致的直流母线短路。

为了了解电压矢量对磁通或转矩矢量的影响,给出了一个例子。在图3 中,磁通矢量φ位于第1 扇区,目前正逆时针旋转,对转矩和通量影响较大的向量分别为V2、V3、V5和V6。施加V2会增加转矩和通量,而V5会减小。相反,如果应用V3,则会增加转矩,但会减少磁通量。同样地,如果采用V6,则会增加磁通并减小转矩。施加V1或V4对通量向量的影响最大。如果应用任何一个零向量,则将缓慢地减少两个向量。因此,对于此示例,如果位于第1 扇区,φ=1,τ=1,则将应用向量V2。一旦选择了最佳矢量,它直接应用到VSI 进行转矩和磁通校正。

2 DTC伺服传动装置

DTC 伺服驱动是为工业伺服控制量身定制的模块化试验台,主要思想是每个模块都可以被另一个具有不同类型硬件的模块所替代[13-14]。例如,该设计中的电流传感器模块使用电感传感器,但可以轻松地由霍尔效应传感器模块或分流电阻器模块替代。此外,目前使用的32 位单片机的处理模块将来可能会被一种不同类型的嵌入式系统所取代,甚至DTC算法也有一个开源的体系结构,因此可以修改或增强主要模块,甚至可以轻松添加新功能,其主要原因是能够通过实验测试和可视化这些变化对运动性能的影响。

2.1 电流电压传感和信号调理电路

DTC 过程的最重要阶段之一是电流传感。由于磁通量和转矩估算是基于电流值的,因此必须有一个精确的电流传感器。首先,测量两条电机线的电流信号,并通过添加偏置电压将其转换为直流信号。其次,对信号进行放大和滤波,以便使用模数转换器(ADC)将其转换为数字信号。抗混叠滤波器用于有效截止高于感兴趣频率的一半以上的频率。

项目使用的是MURATA 56300C 感应电流传感器。如图4 所示,使用运算放大器对电流进行感应,分别进行正偏移和放大。为了计算电压的两相参考分量,必须监测直流电源母线以防电压下降。对于直流电压传感(图5),使用了一个电阻分频电路,并使用JFET 输入运算放大器对其进行放大。由于该电压始终为正,因此无需偏移,经过缩放、放大和滤波的信号可以转换为数字信号。

图4 电流传感和信号调节的电路

图5 VDC传感和信号调理电路

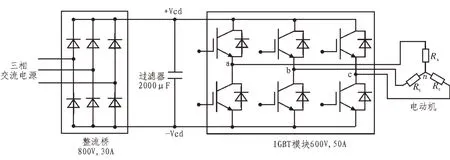

2.2 电力电子电路

三相电压会转换为直流信号,以便可以再次转换为电动机的控制交流信号。整流桥和VSI 采用工业级功率模块,如图6 所示。直流滤波阶段采用两个1 000 μF 的电解电容器并联。

图6 伺服驱动器系统电源电路

2.3 DTC处理模块

用于实现DTC 技术的处理器是ESPRESSIF ESP32-WROVER-B 32 位单片机,其运行频率为240 MHz。ESP32 是一款低成本的设备,具有许多强大的功能,是物联网应用的绝佳开发板。ESP32 可以在各种环境和编程语言中进行编程,例如Arduino IDE,Espressif-IDF,Lua,Micropython 和C/C++。

在项目中,使用Micropython 对DTC 技术进行了设计和实现,Micropython 是针对单片机和嵌入式系统设计的Python3 编程语言的再实现。在DTC 原型中,使用Micropython 的主要原因是,Python 是目前使用最广泛、简单且易于学习的编程语言之一,非常适合于计算分析和设计。随着Micropython 的出现,对单片机和嵌入式设备进行编程变得很容易。

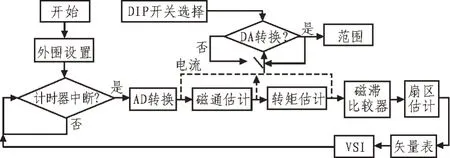

图1 中所示的DTC 方案是在Micropython 和ESP32 中实现的,使用了诸如ADC、DAC 和定时器等外设。图7 为DTC 算法的工作流程。DTC 算法是在Micropython 中断服务例程中编程的,每250 μs 由定时器触发一次。一旦启动,电流和电压模拟信号被转换为数字值,这些值用于估计磁通分量、磁通和转矩值,然后与参考值进行比较,以选择VSI 最佳矢量。这些信号中的任何一个都可以用内部DAC 在外部示波器中显示出来。

图7 DTC算法流程

3 实验结果

实验测试采用标准1 kW 永磁同步电机伺服进行,主要参数如下:Rs=15.57 Ω;额定电压U=130 V;额定电流I=2.5 A;额定转矩T=2.7 Nm,额定转速ω=5 000 r/M。

为了验证DTC 伺服驱动器的性能,进行了一些测试,主要集中在磁通、转矩和电流信号上。如果输出信号与模拟信号相似,则表明该算法已正确实现。另外,还测量了转矩输出,以确认其尽可能接近转矩参考值,大多数测试都是通过观察磁滞带对输出信号的影响来进行的。

3.1 磁滞带的影响

磁滞转矩带的宽度对DTC 性能也有相当大的影响,主要影响逆变器的开关频率。尽管它也会影响电流信号中的总谐波失真(THD),但这种影响是由于两个磁滞带所致。首先,开关频率定义为:

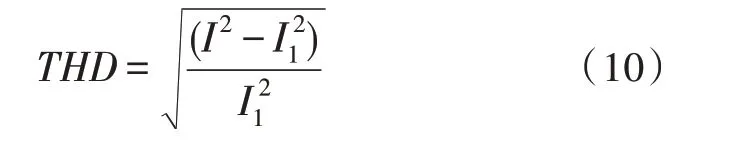

其中,Ns是每个周期的换向数,Tf是基本信号的周期。为了观察对开关频率的影响,改变了两个磁滞带,即使两个磁滞带都影响开关频率,但转矩带的影响更大。电流信号的总谐波失真定义为:

两个磁滞带都发生变化,但是在这种情况下,通量带对电流信号失真的影响更大,如图8 所示。

图8 总谐波失真与磁通和转矩的关系

3.2 输出转矩测量

为了验证伺服控制器的转矩性能,使用10 N·m旋转转矩传感器进行了测量。在这些测试中,重要的是验证转矩输出是否与转矩参考值相对应,以及纹波含量是否相对较低。再次改变磁滞带,以观察对转矩信号的影响。由于实施了不带增强功能的原始DTC 方案,因此预期纹波含量相对较高。当磁通带设为参考值(0.8 Wb)的2%,转矩带设为参考值的1%时,可获得具有最低波动的最佳转矩性能。转矩输出信号如图9 所示。

图9 转矩输出信号

验证伺服驱动器中的转矩响应非常重要,因为确保转矩和方向的变化将由驱动器执行。但是,物理转矩传感器的使用通常很昂贵,并且需要额外的安装和软件。此外,转矩传感器具有特定范围,如果需要更大范围,则成本变得过高。在未来的项目中,可以使用虚拟仪器来监视转矩和磁通量信号,这样可以避免物理传感器的局限性。

4 结论

文中提出了基于DTC 技术的永磁同步电动机驱动器的设计方案。该电机控制算法使用Micropython编码,可在ESP32 单片机上实现。实验和仿真结果验证了该设计的有效性,并表明在低成本的通用处理器上使用DTC 可以实现良好的转矩性能。该设计的主要优点是它的简单性,因为不需要对原始DTC结构进行任何修改。用Micropython 编写的代码易于理解和调整,以适应不同的测试参数,例如修改磁滞带以观察电流、磁通和转矩输出信号的质量,具有较强的实用价值。