高速铁路大跨度加劲钢桁连续刚构梁静动力特性

葛新东

中国铁路郑州局集团有限公司,郑州 450052

高速铁路桥梁多采用跨度32 m的预应力混凝土简支箱梁,在跨越宽阔水域和高山峡谷时需要建设大跨度桥梁[1-2]。为满足西部地区复杂地形地貌条件下桥梁建设的需求,高墩和大跨连续刚架桥得到了广泛应用[3-4]。连续刚构桥具有主梁连续、墩梁固结、行车平顺、方便施工的特点,且具有很大的顺桥向抗弯刚度和横桥向抗扭刚度,满足大跨径受力要求。其中大跨度加劲钢桁连续刚构结构形式新颖,但受力复杂[5]。

银西高速铁路漠谷河2号特大桥主桥采用180 m加劲钢桁结构,在高速铁路桥梁中属首次使用。本文基于有限元模型分析与现场试验相结合的方法,对该桥进行静动力特性分析,以期为类似工程提供参考。

1 工程概况

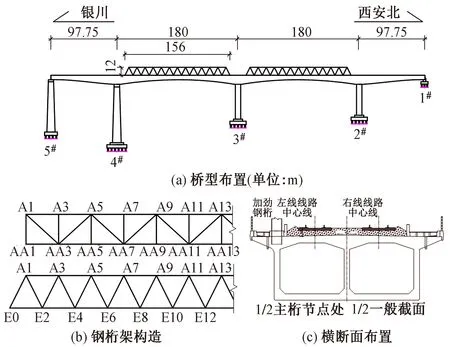

银西高速铁路漠谷河2号特大桥位于陕西省咸阳市乾县,全长1 605.22 m,是银西高速铁路全线跨度最大、墩高最高的桥梁,也是该铁路陕西段重点控制性工程。大桥南段设计为大跨度(97.75+2×180+97.75)m组合结构。为了满足列车运行安全性及乘坐舒适性,在保证结构具有足够刚度的情况下,如采用普通的混凝土连续刚构桥,需增大截面尺寸,并且后期的徐变残余变形将超限,难以满足轨道平顺性要求;如采用全钢结构,会大幅提高桥梁造价。因此,采用合理形式的组合结构能够较好地平衡结构性能与经济性能。通过对几种组合结构桥梁形式进行比选,考虑到桥下净空较高,加拱或者部分斜拉桥会进一步大幅增加桥面以上的结构高度,施工风险及难度较大,因此选用高度较小的加劲钢桁连续刚构桥作为主跨结构形式[6-7]。桥梁布置如图1所示。

图1 桥梁布置

该桥主梁采用单箱双室变高度箱形截面,跨中及边支点处梁高4.8 m,中支点处梁高12.5 m,梁底按1.6次抛物线变化。在中跨156 m范围内设无竖杆三角形加劲钢桁梁,桁高12 m,桁宽11 m,节间长度为12 m。加劲钢桁下节点预埋于主梁混凝土内,上节点采用整体式节点。主桥支座位于1#和5#墩上,采用TJGZ-LX-Q8000系列球形支座,横向设3个支座,中间支座为纵向活动支座,边支座为多向活动支座。2#—4#主墩采用矩形薄壁空心墩,1#边墩采用矩形实体墩,5#边墩采用圆端形空心墩。主桥均采用摩擦桩基础[6]。

主梁中有节点梁段及0号梁段采用C55聚丙烯网状纤维混凝土,其余梁体均采用C55混凝土。钢绞线均采用符合GB/T 5224—2014《预应力混凝土用钢绞线》要求的ϕ15.2高强度、低松弛钢绞线。箱梁竖向预应力钢筋采用直径32 mm的PSB830精轧螺纹钢筋,普通钢筋采用HPB300和HRB400。钢桁梁均采用Q370qE级钢。

2 桥梁静力特性分析

2.1 建立有限元模型

采用MIDAS/Civil软件建立桥梁有限元模型。墩、梁均采用梁单元模拟,钢桁梁采用桁架单元模拟,梁单元共250个,桁架单元共202个。桥梁设计活载为ZK活载,二期恒载按190 kN/m考虑。按照桥梁设计文件中的列车竖向静活载进行静力加载,算得跨中挠度为-37.7 mm,设计文件参考值为-39.0 mm,误差3.3%,验证了有限元模型的准确性。

为了进行对比分析,依据相同图纸建立无钢桁架连续刚构桥模型。采用同样加载方案,算得有钢桁架模型边跨挠度13.74 mm,中跨挠度33.67 mm;无钢桁架模型边跨挠度17.71 mm,中跨挠度51.50 mm。可见,连续刚构桥跨中增加钢桁架能提高结构整体刚度30%。因此,对于高墩大跨高速铁路桥梁,可以通过在跨中增加钢桁梁的方式来提高桥梁整体刚度,保障高速铁路的运营安全。

2.2 现场试验测试内容及测点布置

为全面分析高速铁路大跨加劲钢桁连续刚构梁的性能,设计了荷载试验方案。计算桥梁各截面在设计活载作用下的弯矩包络图、应力包络图及位移包络图来选取测试截面。计算各加载工况的理论值,与现场试验结果对比计算结构校验系数。

根据该桥受力特点,按照影响线和加载效率要求,采用列车编组为两列HXN5+10×C70+HXN5,编组列车钩-钩总长度为183.632 m,轴-轴总长度为178.694 m;HXN5轴重25 t,C70实际装载轴重22 t。静载试验测点布置如图2所示。

图2 静载试验测点布置(单位:m)

主要测试截面包括主梁边跨最大正弯矩截面(截面A)、4#墩最大负弯矩截面(截面B)、中跨跨中最大正弯矩截面(截面C)、3#墩最大负弯矩截面(截面D)、4#墩顶部(截面E)、3#墩顶部(截面F)。

主要测试内容包括:①各测试截面应力;②主梁挠度,包括边跨最大正弯矩截面挠度和中跨L/4、L/2、3L/4截面挠度(L为跨度);③5#墩顶支座纵向位移;④5#墩顶梁端转角;⑤钢桁梁控制杆件(上弦杆A11A13、AA11AA13和 腹 杆E8A7、EE8AA7、E6A7、EE6AA7)应力。

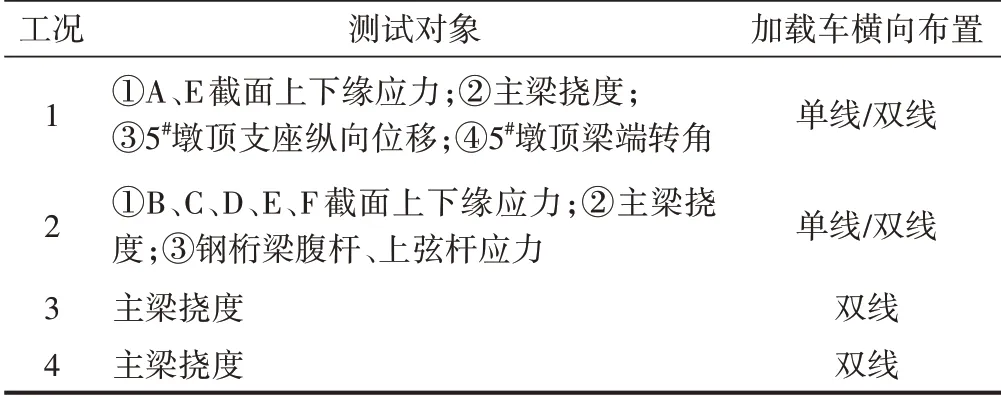

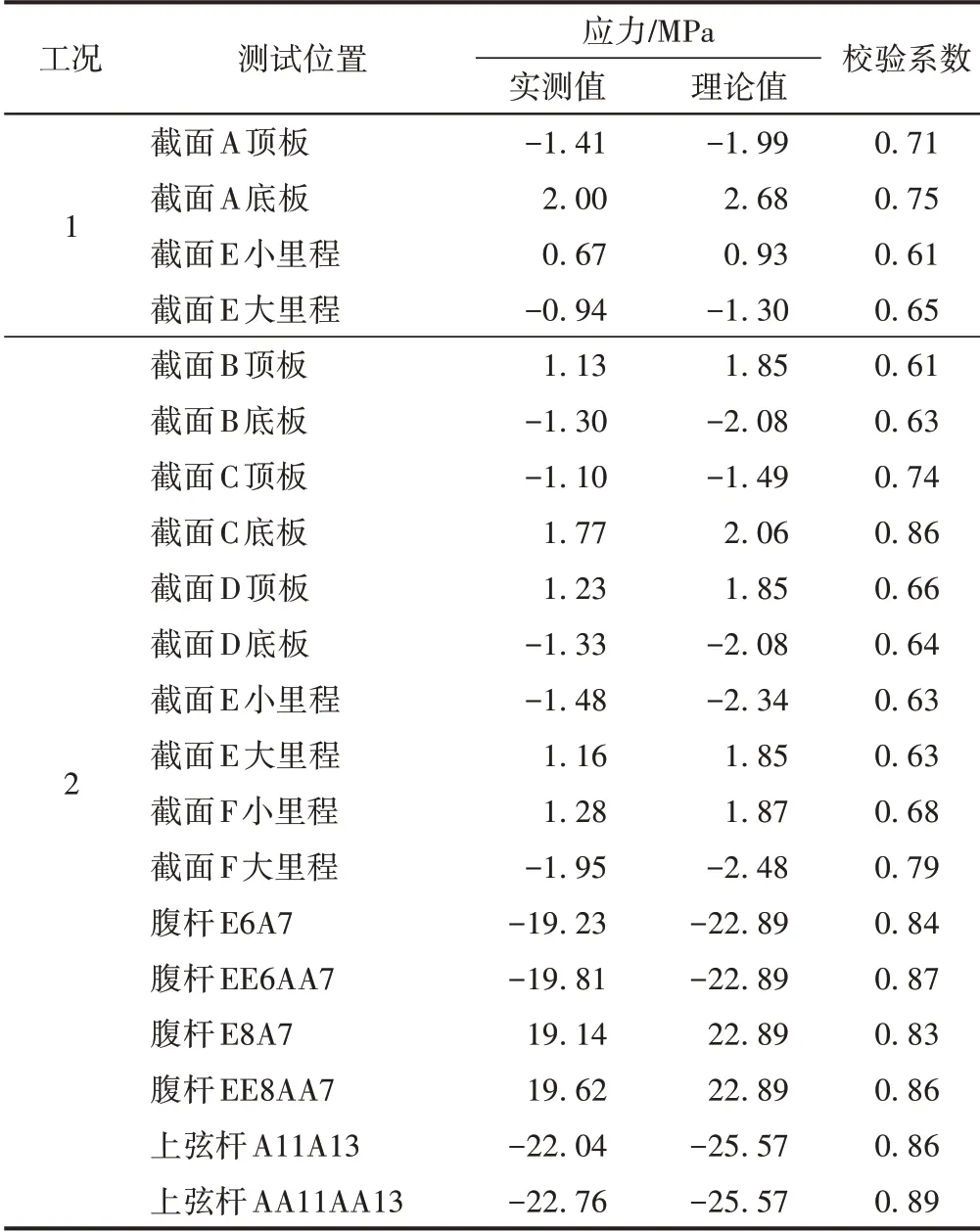

加载工况见表1。

表1 静载试验加载工况

2.3 静载试验结果及分析

2.3.1 应力

梁体及钢桁梁应力是评价桥梁强度的重要指标,可用于评价桥梁的承载能力。根据表1,测试工况1、工况2下各测点应力,并与理论值对比,结果见表2。可知:两种工况下主梁、桥墩及钢桁梁应力实测值均小于理论值,校验系数在0.61~0.89,均小于1.00。

表2 静载试验的应力实测值与理论值对比

2.3.2 主梁挠度

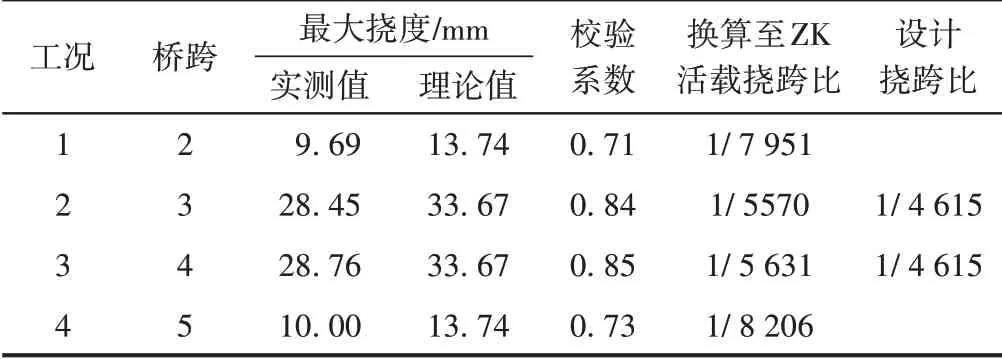

主梁挠度是桥梁刚度的重要指标。现场试验采用水压式静力水准仪进行测试,分别在边跨最大正弯矩截面及中跨L/4、L/2、3L/4截面处设置16个挠度测点,左右侧对称布置,参见图2。根据表1,测试得到4种工况下主梁挠度曲线,见图3。将主梁最大挠度实测值与理论值进行对比,结果见表3。

图3 主梁挠度曲线

表3 静载试验的主梁最大挠度实测值与理论值对比

由图3和表3可知:主梁挠度实测结果与有限元计算结果规律一致;各截面实测挠度均小于理论值;换算至ZK活载下实测挠跨比小于设计挠跨比,说明梁体刚度满足设计要求[7]。

2.3.3 支座纵向位移

支座位移测点设在5#墩活动支座处(参见图2),加载工况为工况1。实测5#墩左右侧支座纵向位移平均值分别为-3.19、-3.18 mm,而其理论计算值均为-4.41 mm,校验系数均为0.72。可见,活动支座纵向位移重复性较好,支座变形基本正常。

2.3.4 梁端竖向转角

梁端竖向转角测点布置在5#墩顶(参见图2),加载工况为工况1。梁端竖向转角实测值为0.43‰rad,而理论计算值为0.61‰rad,校验系数为0.70;推算ZK活载实测值为0.52‰rad,小于ZK活载设计值0.74‰rad。满足TB 10002—2017《铁路桥涵设计规范》关于梁端竖向转角的限值要求。

3 桥梁动力性能

3.1 桥梁自振特性

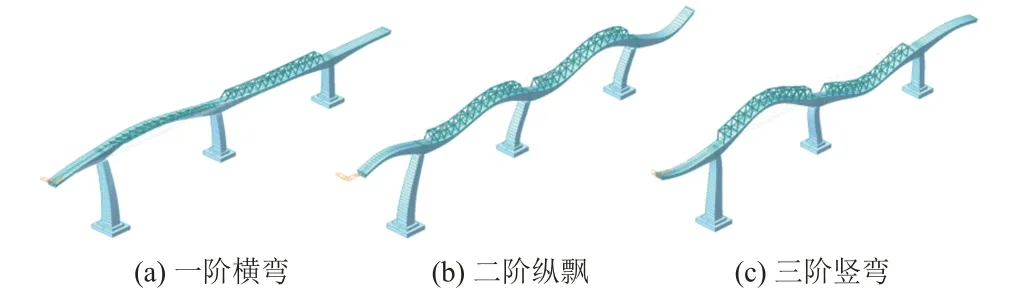

桥梁结构的动力参数反映桥梁的整体状态,主要包括振动频率、振型。对桥梁有限元模型进行模态分析,结果见图4。可知,桥梁前3阶模态振型分别为0.650 Hz(一阶横弯)、0.753 Hz(二阶纵飘)、1.153 Hz(三阶竖弯),而实测前3阶频率分别为0.659、0.839、1.184 Hz,均大于相应的理论值,说明结构整体刚度满足要求。

图4 桥梁模态分析结果

3.2 动力测试内容与测点布置

采用中国国家铁路集团有限公司统一调配的CRH2C-2068综合检测列车进行逐级提速动载试验。动车组测试速度级包括60、80、160、180、200、220、230、240、250、260、270、275、280、290、300 km/h,每个速度级1~3趟。实际行车时,列车速度与试验计划速度会略有偏差,因此同时在钢轨上安装测速装置,试验结果以实测列车通过速度为准,并进行相关数据分析。测试内容包括跨中横竖向振动强振频率及振幅、动力系数、铁路桥面竖向振动加速度、墩顶横向振幅、活动支座横向位移。

动载试验测点布置如图5所示。

图5 动载试验测点布置(单位:m)

3.3 动力响应分析

3.3.1 梁体跨中横向振幅

实测梁体跨中横向振幅与车速的关系见图6。可知:整体上,梁体横向振幅与车速关系不大;第4孔梁(180 m)的跨中横向振幅显著大于第5孔梁(97.75 m);第4孔梁实测横向振幅最大值为车速195 km/h时的0.31 mm(规范无通常值),第5孔梁实测横向振幅最大值为车速285 km/h时的0.11 mm,未超过铁总运〔2014〕232号《高速铁路桥梁运营性能检定规定》第4.4.2条的通常值要求(0.15 mm)。

图6 梁体跨中横向振幅与车速的关系

3.3.2 梁体跨中竖向振幅

实测梁体跨中竖向振幅与车速的关系见图7。可知:梁体竖向振幅随车速的提高而增大;第4孔梁的跨中竖向振幅显著大于第5孔梁;第4孔梁实测竖向振幅最大值为车速282 km/h时的1.82 mm,第5孔梁实测竖向振幅最大值为车速285 km/h时的0.52 mm。

图7 梁体跨中竖向振幅与车速的关系

3.3.3 梁体跨中应变动力系数

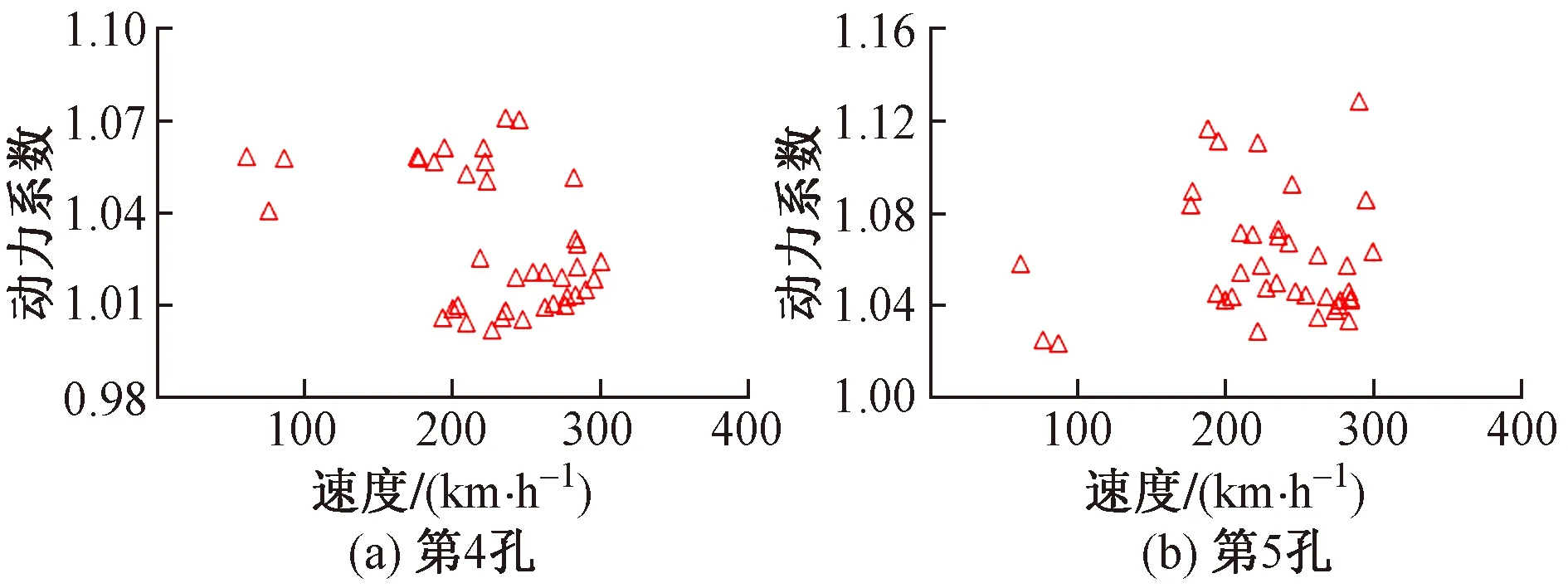

虽然特大跨度桥梁在设计过程中不计动力系数,但在动车组作用下仍会产生相应的动力作用增量[8],运营应变动力系数须按TB 10761—2013《高速铁路工程动态验收技术规范》第6.3条计算。实测梁体跨中应变动力系数与车速的关系见图8。可知:第4孔梁实测梁体跨中最大动力系数为车速263 km/h时的1.07(运营动力系数1.062),第5孔梁实测梁体跨中最大动力系数为车速277 km/h时的1.13(运营动力系数1.059),均略大于运营动力系数。

图8 梁体跨中应变动力系数与车速的关系

3.3.4 振动加速度

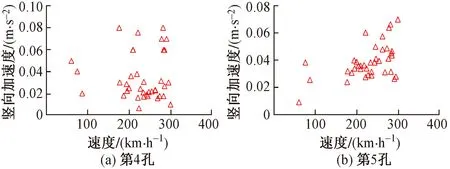

实测梁体跨中竖向加速度(20 Hz低通滤波后)与车速的关系见图9。可知:整体上跨中竖向加速度与车速变化关系不大;第4孔梁实测梁体跨中竖向加速度最大值为车速282 km/h时的0.08 m/s2,第5孔梁实测梁体跨中竖向加速度最大值为车速300 km/h时的0.07 m/s2,均满足TB 10621—2014《高速铁路设计规范》的限值要求(3.50 m/s2)。

图9 梁体跨中竖向加速度与车速的关系

3.3.5 墩顶横向振幅

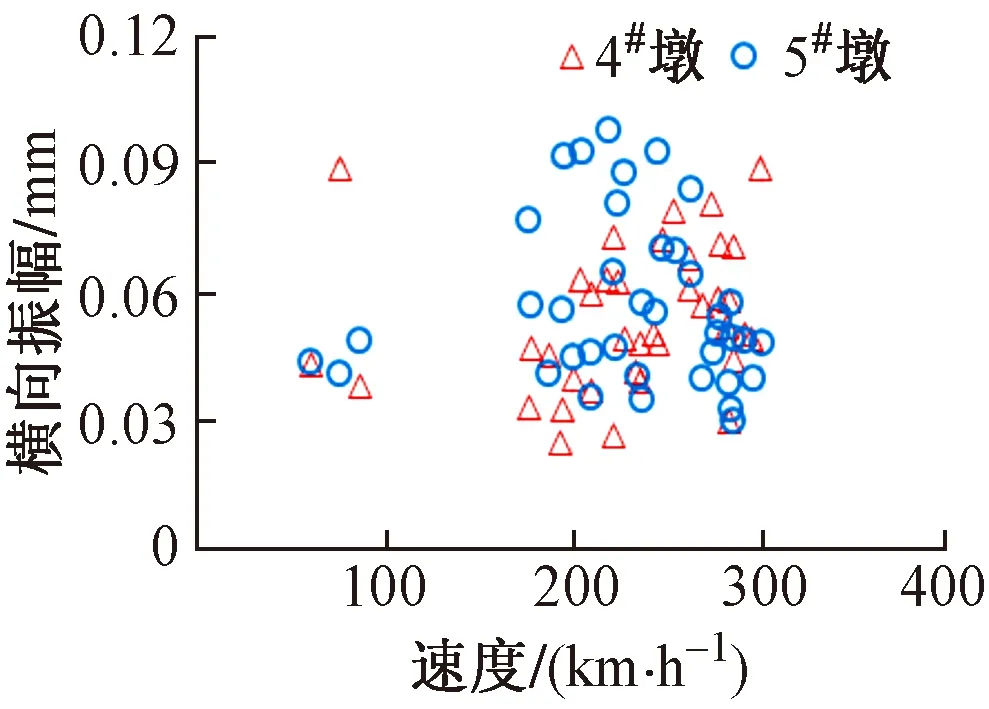

实测墩顶横向振幅与车速的关系见图10。可知,整体上,桥墩横向振幅与车速关系不大;4#墩横向振幅最大值为车速300 km/h时的0.09(通常值0.142),5#墩横向振幅最大值为车速219 km/h时的0.1(通常值0.139),均小于铁总运〔2014〕232号第4.4.2条的通常值要求。

图10 墩顶横向振幅与车速的关系

3.3.6 活动支座横向位移

实测5#墩活动支座横向位移最大值为0.043 mm,小于铁总运〔2014〕232号第4.4.2条的通常值要求(0.20 mm)。

4 结论

1)对于漠谷河2号特大桥主桥,在跨中增加钢桁梁使大跨度连续刚构桥整体刚度有效提高了30%。

2)列车静活载作用下,桥梁的强度及刚度均满足规范及设计文件要求。

3)实测梁体横向和竖向一阶自振频率分别为0.659、1.184 Hz,均大于理论计算值及设计值,与动车组在测试速度内的横向和竖向强振频率相距较远,未出现共振。

4)该桥梁在动车组不同速度作用下的各项动力特性指标均能够满足相关规范要求,桥梁动力性能能够满足动车组以300 km/h及以下速度运行时的相关规范要求。