电动车控制器中MCU 失效分析及整改措施

孙运涛,王 彬,王云飞,虞勇坚

(中科芯集成电路有限公司,江苏无锡 214072)

1 引言

电动自行车因速度快、省力、便捷等优点,成为人们短途出行的最佳选择。据统计2020 年国内电动自行车保有量已超3 亿辆。电动自行车控制器(以下简称控制器)是电动自行车上最重要的控制部件,长期工作在高温、大电流环境下,在使用过程中易出现损坏现象。微控制器(MCU)作为控制器中最核心的器件,它的可靠性决定了整个产品的质量。当失效发生时运用失效分析技术对失效问题进行分析并及时改善,可以有效提高产品的可靠性,降低风险成本,保证客户利益[1]。

失效分析是以失效物理学为理论基础,使用必要的物理、金相和化学分析等技术,研究失效元件的失效现象、失效机理,分析其失效原因的技术[2]。通过对器件的失效分析找到失效的根本原因,及时纠正和预防失效发生。按照不同的分类标准,集成电路失效的种类有很多。按失效机理分类,集成电路的失效可分为结构性失效、热失效、电失效、腐蚀性失效等[3]。其中电性失效的主要原因是器件的电压或电流超过了器件的最大承载能力。本文对某款控制器中主控MCU器件管脚遭受过电应力导致的电性失效现象进行了失效定位和失效机理分析,并给出了有效的改进措施。

2 失效现象

某型号控制器终端装车后接到终端质量异常反馈,电动自行车充电后不能正常行驶,其他功能均不能正常工作,替换控制器后恢复正常。初步判断是该控制器损坏导致,因为该型号控制器新增了充电状态检测、电池电量检测等功能[4],推测可能为充电检测部分功能异常导致MCU 失效。

该控制器使用的主控芯片CKS32F103C8T6 为国产的32 位MCU。CKS32F103C8T6 采用Cortex-M3 内核,最高工作频率72 MHz,片上集成32 kB FLASH 存储器,20 kB SRAM 存储器,2 个12 位16 通道AD 转换器,3 个16 位定时器,每个定时器有多达4 个用于输出比较PWM 或脉冲计数的通道和增量编码器输入,1 个16 位带死区控制和紧急刹车、用于电机控制的PWM 高级控制定时器。芯片还包含I2C、SPI、USART、CAN、USB 等通讯接口,非常适合在电动自行车控制器中使用。

对功能失效的控制器进行分析,首先拆开外壳进行外观检查,形貌如图1 所示,控制器主板外观未见明显异常,MCU 外观未见明显异常。

图1 某控制器主板外观

用福禄克289C 万用表电阻档测量主板上MCU引脚对地电阻,发现VDD 引脚对地短路、PB6 引脚对地短路,拆下MCU 后测量主板上焊盘对地电阻正常,确认主板上的MCU 损坏导致控制器不能正常工作。CKS32F103C8T6 引脚分布如图2 所示。

图2 CKS32F103C8T6 引脚分布

3 失效原因及失效机理分析

3.1 电测试

随机从失效芯片中选取6 颗进行非破坏性测试,用福禄克289C 万用表电阻档测量各个引脚对地电阻值。测量发现MCU 的VDD 引脚和PB6 引脚对VSS的阻值均小于10 Ω,正常芯片这些引脚对VSS 的电阻值应大于10 MΩ,6 颗失效芯片的测量结果一致。失效芯片和良品芯片的测试结果如表1 所示。

表1 VDD 和PB6 引脚对VSS 的阻值测量结果

用福禄克289C 万用表二极管档测量MCU 各引脚对VSS 保护二极管正向导通压降(MCU 引脚结构如图3 所示),测量发现VDD 引脚和PB6 引脚对VSS保护二极管特性改变,二极管正向导通压降接近0 V,并且对6 颗失效芯片的测试现象基本一致。失效芯片和良品芯片的测试结果如表2 所示。

图3 CKS32F103C8T6 引脚基本结构

表2 VDD 和PB6 引脚对VSS 保护二极管的电压测量结果

3.2 寻找失效原因和失效分析

分析控制器原理图发现PB6 管脚正是用来实现充电检测功能的引脚(如图4 所示)。电路使用PB6 引脚串联T3二极管后通过YY 接口连接到充电器端,当充电器插入时YY 被短接到充电器参考地,此时系统检测为充电状态。当充电器拔出时YY 被上拉电阻R1拉高到VDD,此时检测为非充电状态。

图4 充电检测端口原理

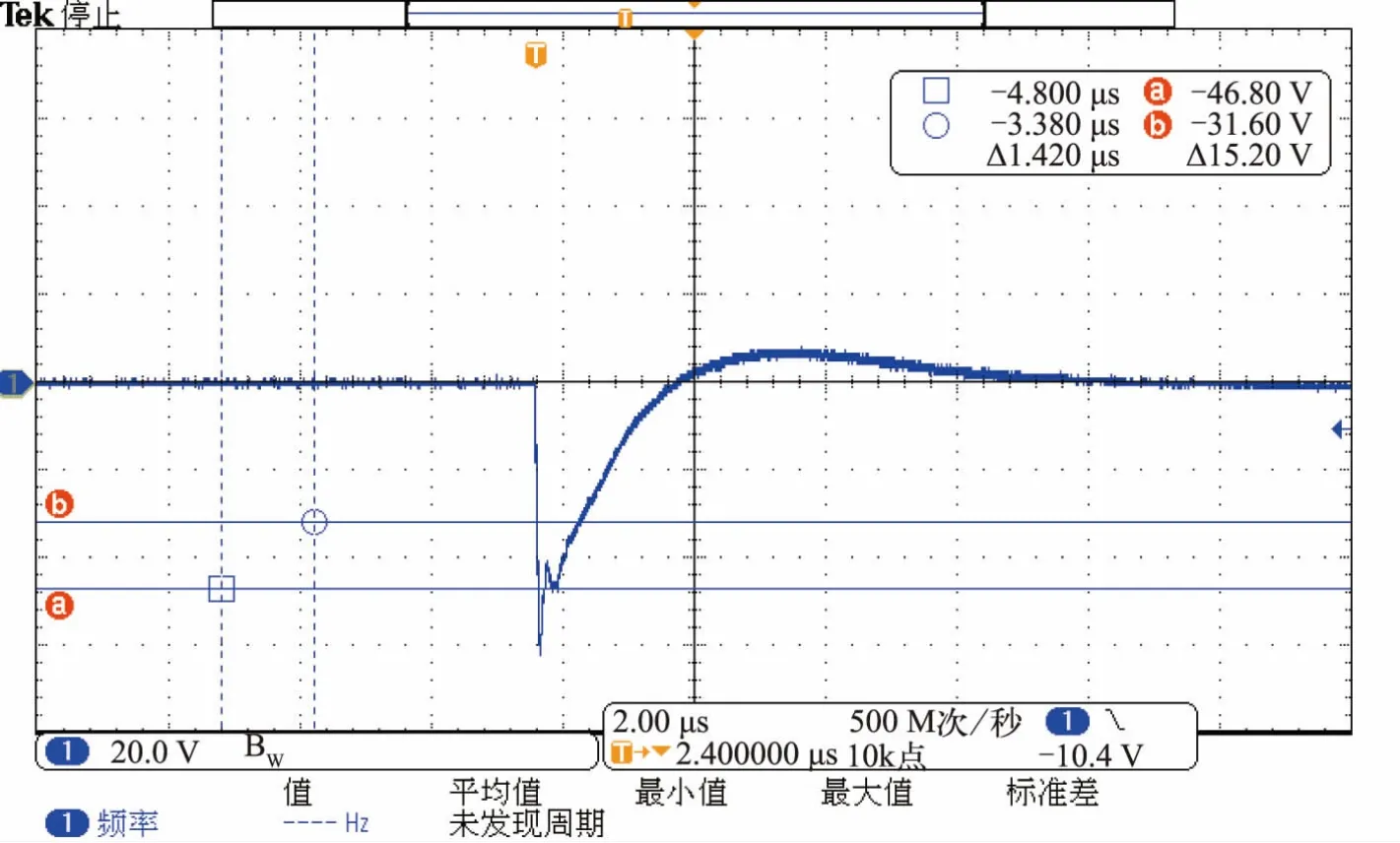

YY 端口为充电状态检测口与充电器地线连接,以实现充电状态检测功能,充电器与控制器连接方式及接口照片如图5 所示。因线电感和线电阻的存在[5],充电时控制器地与充电器地的电平并不相等,当充电器在2 A 额定电流下充电时突然拔出充电器,YY 端口产生了非常大的负电压,电压测量波形如图6 所示。此负电压导致PB6 端口保护二极管导通(图3 中引脚对VSS 的保护二极管),因瞬时电流大,保护二极管过热烧毁。

图5 控制器与充电器接口实物图

图6 充电过程中拔下充电器时YY 端口的负压波形

3.3 失效定位

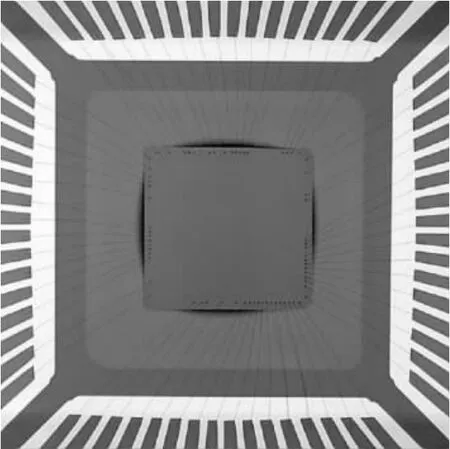

为进一步对失效位置进行定位,对失效器件进行X 射线拍照[6],X 射线图见图7,检查发现MCU 内部键合丝正常,未发现熔断、塌丝等异常情况。

图7 失效器件X 射线图

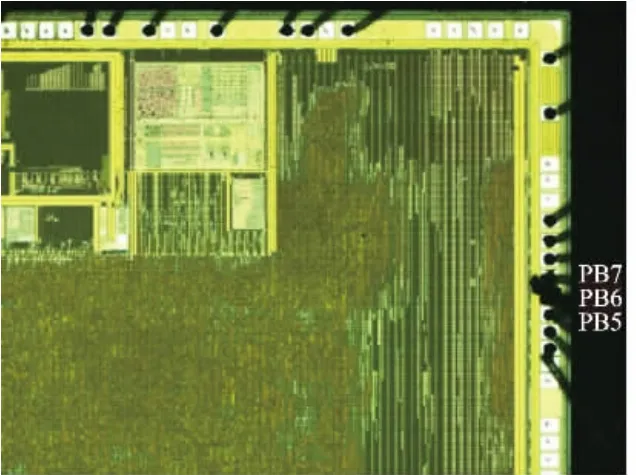

采用激光开盖化学腐蚀的方法露出芯片表面,在无陌光学WMJ-9870 显微镜下观察PB5、PB6、PB7 焊盘附近可见明显烧毁痕迹(如图8 所示)。放大后可见这些芯片焊盘与键合丝键合部位有明显烧毁痕迹,PB6 焊盘附近可见明显电源环、地环铝布线熔融现象(如图9 所示),呈典型大电流引起的过热失效现象。

图8 PB6 焊盘附近可见明显烧毁痕迹

图9 PB6 焊盘局部放大照片

3.4 失效复现

根据解剖后的失效分析结果,基本确定为MCU引脚负压造成的器件大电流过热烧毁失效,为进一步验证分析结果,取一颗良品器件在PB6 引脚施加-5 V电压,测量端口保护二极管呈短路失效。对试验器件进行解剖观察,PB6 焊盘部位可见明显烧毁痕迹[7],与失效芯片现象一致,具有典型的过热失效特征。试验器件局部照片如图10 所示。

图10 试验器件PB6 端口施加负电压失效照片

对比发现直接在试验器件端口施加-5 V 电压导致的失效与实际失效现象一致,进一步验证了失效分析的结果。

4 改进措施与结果验证

根据第3 节分析结果,修改后的充电检测电路原理见图11。在PB6 引脚对地添加电容C1和二极管D2,当负压产生时电流通过D2而非芯片内部的端口保护二极管泄放,同时增加的电容和二极管对端口上的浪涌和ESD 放电也起到了一定的防护作用。根据上述的分析可见失效的关键原因是充电检测端口产生的负压,只有通过修改充电检测的连接方式避免负压的产生才能从根本上解决问题。修改后使YY 端口在近端与控制器地短接而不与充电器地短接,避免充电器参考地与控制器参考地的压差引入充电检测端口,改进后的充电检测连接方式如图12 所示。改进后经过多批次的装车验证未发生类似失效,MCU 的失效问题得到了有效解决。

图11 改进后的充电检测电路原理

图12 改进后的充电器与控制器连接方式

5 结论

导致MCU 失效的主要原因是控制器电路设计缺陷,未做好端口防护设计,未能考虑到接口热插拔的浪涌问题。充电器连接时各参考地存在较大压差,电路中虽然有T3二极管防止YY 端口高电压进入MCU,但未考虑到端口负压情况,设计方案未能起到有效保护作用。本文从应用场景出发,结合集成电路失效分析技术,完成了失效的定位、机理分析以及失效复现,给出了改进措施,有效解决了充电器接口热插拔引起的MCU 失效问题。