基于Cortex-M0 的直流无刷电机矢量控制系统设计

万 清,宋 锦,雷志强,李克靖,吴居成

(中科芯集成电路有限公司,江苏无锡 214072)

1 引言

无刷直流电机(Brushless DC Motor,BLDCM)具有强耦合、参数时变和非线性等特点,本质上相当于交流电机,仅仅采用经典的控制理论完全无法满足其控制要求[1-2]。几种常用的电机控制策略有恒压频比控制、矢量控制、直接转矩控制、智能控制技术[3-5]。矢量控制通过控制定子励磁输入,可将转矩和磁通分别进行控制,从而达到控制电机转矩的目的。

在矢量控制系统中,需要采集转子角位置和三相电流。角位置可以通过霍尔传感器或磁编码器获得。三相电流通常采用分压电阻的方式进行采样,而在大功率场合,电阻采样要消耗一定的功耗,因此采用金属半导体晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)内阻的采样方式得到应用[6-7]。根据矢量控制算法的要求,算法执行时需要同时采集两相电流,文献[8]基于MOSFET 内阻采样设计了轮毂电机控制系统,选用具有两路ADC 模块、同时具有注入采样模式的芯片作为主控,实现了直流无刷电机的控制。

针对Cortex-M0 核的主控芯片,在仅具有单ADC模块的情况下,同时采集相电流成为难点。并且在实际应用中,模拟信号量不仅仅有三相电流,像母线电流、母线电压、温度等模拟量也需要进行采集处理。本文在分析Cortex-M0 内核ADC 采样模块的特点和矢量控制对电流采样要求的基础上,将电流信号和控制模拟量分为高频信号和低频信号。通过模拟双ADC的同时采样方式,给出了不同采样频率下的操作流程,实例化验证了所提出的矢量控制系统的有效性。

2 矢量控制原理

矢量控制采用平均值等效原理,即在一个开关周期内通过对基本电压矢量加以组合,使其平均值与给定电压矢量相等[9]。通过调整三相电压,合成空间任意位置的磁链矢量,通过位置传感器检测转子空间位置,控制合成磁链与转子磁链保持垂直,使转子输出最大力矩。

矢量控制实施的具体流程:将采集的三相定子电流Ia、Ib、Ic通过Clark 变换获得相互正交、静止坐标系下的两相电流Iα、Iβ,接着通过Park 变换得到同步旋转坐标系下的两相电流Iq、Id,将Iq、Id与设定值Iq*、Id*比较后,经PID 控制器输出控制变量Vq、Vd,最后经过Park 逆变换得到可调制正弦波形的Vα、Vβ,进而对逆变电路中的开关管进行通断控制,达到对电机的调速控制目的。

矢量控制结构如图1 所示。

图1 矢量控制结构

2.1 相电流采样原理

矢量控制中首先需要采集三相定子电流,考虑到大电流流过电阻时会产生功率损耗,利用MOSFET 导通时自身的内阻来进行电流采样。

当MOSFET 开关管流过通态电流时,在其导通沟道上有一定的压降,且其导通电阻基本稳定,该压降与器件的通态电流成正比[10-11]。因此,通过MOSFET 开关管的通态压降能够反映相电流的大小。此外考虑到MOSFET 开关器件具有一定的温度系数,可以根据通态电阻和温度曲线的关系,修正导通内阻进而消除温度对相电流检测精度的影响。考虑到MOSFET 的导通电阻较小,其上的压降相对较小,为了获得准确的导通电流,对采集的导通压降进行放大处理,基于MOSFET 内阻的电流采样原理如图2 所示,通常引入3 路运放,对采样压降进行差分处理。

图2 基于MOSFET 内阻的电流采样原理

2.2 霍尔传感器角度估算

矢量控制中另一关键量为电机定子角度位置信息,通过霍尔传感器能够检测出6 个离散的位置信息,霍尔传感器输出信号如图3 所示。

图3 霍尔传感器输出信号

矢量控制中需要实时的位置信息,借助于Contex-M0 架构中具有霍尔捕获功能的定时器能够获得转过一个霍尔状态的时间,在计算时假设在一个状态下保持恒速运行,因此可以通过前一霍尔状态下的平均速度估算转子当前速度,当前电角度θ 为:

3 系统设计与实现

3.1 系统方案设计

根据矢量控制结构(图1),该系统采用STM32F030C8T6 作为主控芯片,该芯片基于Cortex-M0 内核,内部集成1 个可产生6 路互补对称带死区PWM 信号的高级定时器,用于控制驱动桥开关器件的开通和关断;1 个具有霍尔信号捕获功能的通用定时器,用于获得电机定子位置信息;具有1 个12 位16 通道的ADC 采样模块,用于模拟量采集。

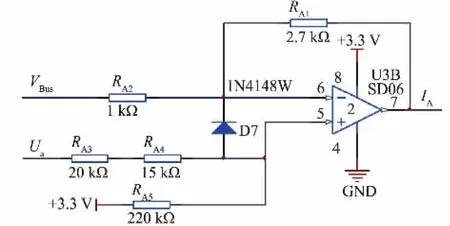

该控制系统应用实例为两轮车控制器,需要采集1 路转把控制信号、3 路相电流、1 路母线电流、1 路母线电压和1 路温度信号。考虑到流过MOSFET 开关器件的电流较小,选用差分放大电路,将采集到的信号放大后送入主控芯片,同时考虑到主控芯片只能采集正的模拟信号,而相电流存在正负,因此将相电流进行抬高处理,A 相电流差分放大电路硬件原理如图4所示,B 相和C 相与之类似。

图4 A 相电流差分放大电路

图4 中3.3 V 为加入的偏置电压,通过电阻网路将采集的相线电流抬高1.67 V,VBus和Ua为A 相MOSFET 开关管两端的电压,将两端的电压差分处理便得到MOSFET 两端的电压差,进一步得到流过的相电流。

3.2 模拟量采样方式

该两轮车控制器需要采集7 路模拟信号量,根据矢量控制系统对不同模拟量采样频率的要求,将相电流和母线电流归为高频处理信号,采用DMA 的方式采集,将转把信号、母线电压和温度信号归为低频采样信号,采用普通ADC 采样的方式。然而STM32F030C8T6 仅具有1 个ADC 模块,无法同时采集两路模拟量。考虑到矢量控制对电流信号实时要求高的问题,采用和载波频率相同的步调进行采集,载波频率设置为16 kHz,而低频信号采用2 kHz 的频率进行采集。其采样流程如图5 所示。

图5 模拟量采样流程

模拟量采样任务分为高频任务和低频任务。高频任务负责由DMA 模式采集相电流和母线电流,同时负责采集当前低频任务下所需模拟量。设计中通过定时触发DMA 的采样模式去采集相电流,当采集完后立即读取出来供FOC 运算使用,这样可以将实时采集到的电流进行处理,节约了采集其他量的时间,提高了实时性。同时,在读取完相电流后将ADC 的采样模式设置为普通采样模式,采集当前设置的低频信号量,采集完后重新设置为DMA 的采样模式,为下一次高频数据采集做准备。由于ADC 采样需要一定的时间,为了节约芯片的执行效率,利用FOC 变换计算时间作为ADC 采样等待时间,既保证了可靠的采样延时,又充分利用了芯片的资源。

在低频任务中,采用队列管理的方式对低频信号进行管理,本实例共3 个低频信号,采用2 kHz 的频率切换不同的通道,即在高频信号中连续采集8 次低频信号后才切换到下一低频信号。比如,当前采集转把信号,在高频任务中连续采集8 次转把信号后,再切换到采集母线电压8 次,接着切换到采集温度信号8 次,最后再次切换到采集转把信号。

4 实验结果及分析

针对设计的两轮车控制器其性能测试平台设备包括:轮毂式直流无刷电机、磁粉测功机(ZF200A)、MTS-II 电机测试系统、DX 直流稳压源、计算机、J-LINK 仿真器、示波器等。所选轮毂式直流无刷电机参数为:额定电压48 V,额定功率600 W,额定转速500 r/min,极对数26。

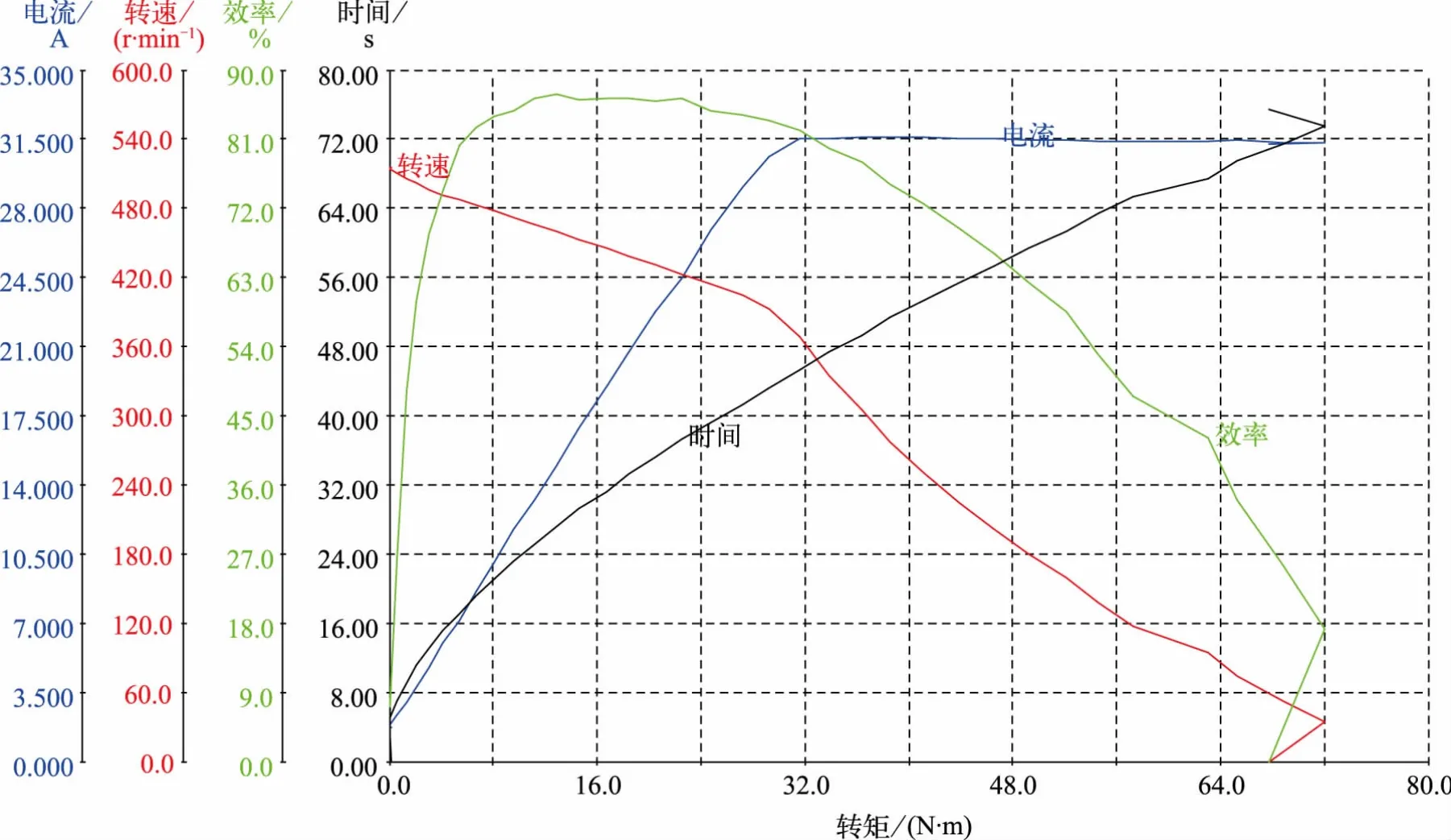

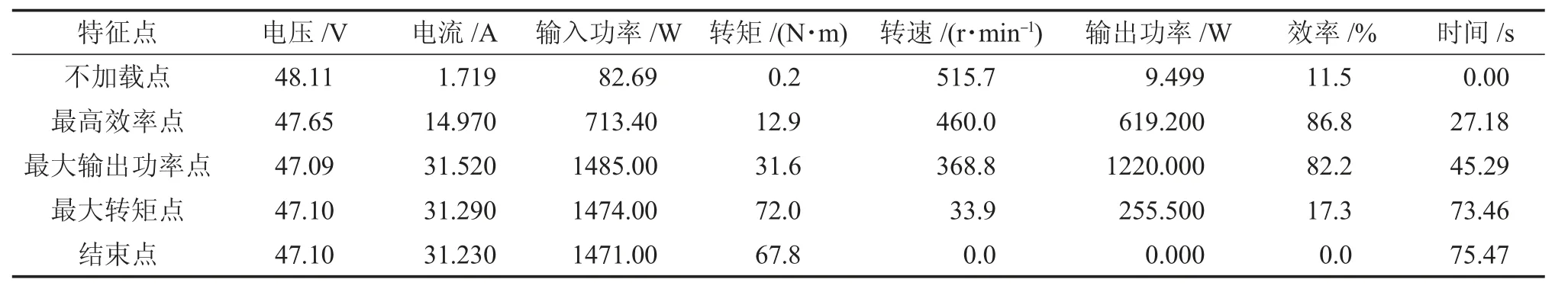

利用磁粉测功机和MTS-II 电机测试系统对设计的控制器进行性能测试,测试结果如表1 和图6 所示。在表1 中,电机在不加载点时转速为515.7 r/min,达到额定转速,最大力矩达72 N·m,能够保证在载重下可靠运行。结合图6,其最高效率点为86.8%,且具有较宽的效率曲线(效率大于80.0%的平台)。控制器设计限流点为32.0 A,从曲线可以看出,限流曲线平稳、波动小,且速度较平稳,保证了骑行时电机的平滑运行,提高了用户的体验感。

图6 控制系统测功曲线

表1 特征点数据

5 结束语

本文在分析Cortex-M0 芯片具有单ADC 采样模块和矢量控制对相电流要求的基础上,将电流采样和控制量采样分为高频信号和低频信号,高频信号采用DMA 的采样方式,低频信号采用普通ADC 的采样方式,设计了直流无刷电机控制器;给出MOSFET 内阻的相电流采样方式,分析了相电流采样的特点,采用差分放大和偏置电压叠加的方式对相电流进行处理。实验选用轮毂式直流无刷电机作为验证对象,根据测试功率曲线可以看出所设计的矢量控制器具有较大的输出力矩、较宽的效率平台、稳定的限流,验证了所提出的模拟量采集模式在矢量控制中应用的正确性。