基于MIV-BP神经网络的成品烟丝质量预测模型构建

卓 鸣 汪 鹏 望开奎

(湖北中烟工业有限责任公司,湖北 武汉 430040)

烟丝质量不仅影响感官质量、卷制质量,同时影响原材料消耗。目前对于成品烟丝质量的研究,多从单个工序出发,如填充值、整丝率和碎丝率等[1-3]。制丝是卷烟生产过程中的关键工艺,其流程繁多,种类复杂,各种工序之间通过相互作用,共同影响成品烟丝质量,只通过单个工序的工艺参数的调整,对于成品烟丝质量的影响效果有限。

随着信息技术的发展,反向传播(Back-Propagation,BP)神经网络作为一种多层前馈的神经网络系统,能够根据数据对非线性系统进行模拟预测,被广泛应用于各种工艺流程模型中,如:张德浩等[4]对破碎机主轴系统参数使用BP神经网络建模,提升了主轴综合性能数指数;朱苏朋等[5]使用BP神经网络在一定程度上解决常规PID控制器不易进行实时自适应参数调整等方面的缺陷;马帅帅等[6]利用BP神经网络建立黄瓜硬度和失水率预测模型,可以应用于黄瓜新鲜度的快速、准确检测;冯斌等[7]发现BP神经网络模型能很好地用于核燃料组件格架的条带刚凸特征的回弹量预测;邓羽翔等[8]通过建立烟叶醇化感官质量的BP神经网络模型,为烟叶醇化质量评价和预测提供了科学的实践方法和可靠的理论依据等。

在构建BP神经网络时,输入特征参量影响着模拟模型精度和泛化能力,如果所有的特征参量参与神经网络的构建,会增加网络的训练时间和复杂程度。在对神经网络特征参量进行筛选时,平均影响值法(the Mean Impact Value,MIV)能够反映输入特征参量对于预测结果的影响,可以用在BP神经系统中来增强输出结果稳定性,提高模型精度。如:聂铭等[9]利用MIV变量筛选出烤烟评吸质量的影响因素,成功建立烟化学指标与烤烟评吸质量间的可行性模型,任亚飞等[10]对参考作物腾发量的影响因素进行筛选,克服了参考作物腾发量在传统模型中模拟精度不高的缺点。

试验拟利用MIV法对于制丝过程中的工艺参数进行筛选,选择影响成品烟丝质量的关键工艺参数,再运用MIV-BP神经网络,构建出制丝关键工序工艺参数和成品烟丝质量间的模拟模型,以期能够利用该模型指导实际生产。

1 材料与方法

1.1 试验材料

某牌号完整叶组配方原料:某卷烟厂。

1.2 设备与仪器

加料机:SJ1512型,昆明船舶设备集团有限公司;

滚筒式叶片回潮机:WQ3313型,昆明船舶设备集团有限公司;

薄板式烘丝机:SH612A型,昆明船舶设备集团有限公司;

加香机:SJ234B型,昆明船舶设备集团有限公司;

电子天平:ME203型,美国Mettler Toledo公司;

烟丝振动分选筛:YQ-2型,中国烟草总公司郑州烟草研究院;

红外水分仪:InfraLab710型,美国NDC Technologies公司;

填充值测定仪:YGD560型,德国西门子股份有限公司。

1.3 测定方法

1.3.1 烟丝填充值 依据YC/T 152—2001《卷烟 烟丝填充值的测定》规定进行取样、检测。

1.3.2 烟丝整丝率和碎丝率 依据三层筛分法,按照YC/T 178—2003《烟丝整丝率、碎丝率的测定方法》的规定进行取样、测定。

1.4 数据采集

试验采集2020年1—12月某卷烟厂制丝车间的生产监测数据,选取同一牌号烟丝生产时的松散回潮回风温度、松散回潮出口含水率、加料润叶回风温度、加料润叶出口含水率、叶丝干燥筒壁温度、叶丝干燥出口含水率、混丝加香出口含水率7个工艺参数,以及能反映成品烟丝质量的填充值、整丝率、碎丝率3个关键质量指标。

1.5 数据处理

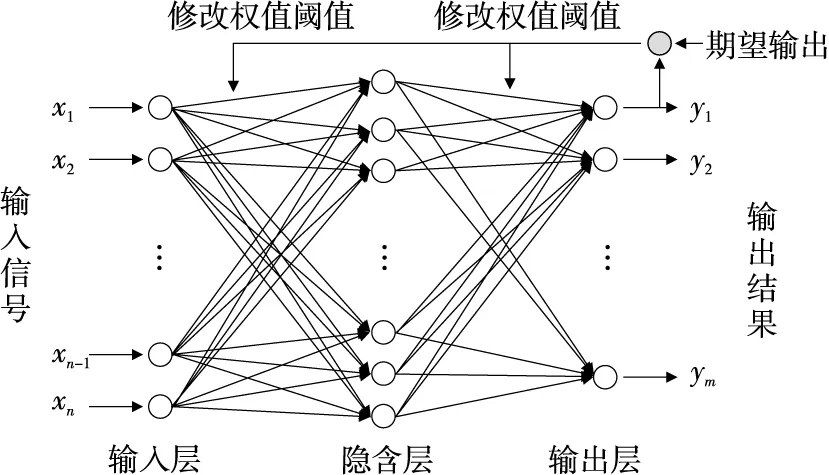

1.5.1 BP神经网络模型 BP神经网络全称为基于误差反向算法的人工神经网络。BP神经网络通常由输入层,隐含层和输出层3层网络组成,经典的3层结构的BP神经网络如图1所示。给BP神经网络提供一组学习样本后,输入信号通过隐含层作用于输出节点,经过非线性变换,产生输出信号。计算输出层神经元的实际输出和期望输出之间的误差,根据减小误差的方向,从输出层经各隐含层向输入层之间,逐步修正各层之间的链接权值[11]。不断重复“正向计算输出,反向误差传播”的过程,当误差降低到允许的范围后,完成网络的训练学习输出计算值。在反向传播误差修正的过程中,神经网络对输入模式识别的正确率也在不断上升。

图1 BP神经网络结构Figure 1 BP neural network structure

BP神经网络需经过训练之后才能用于模拟预测,其训练过程主要由以下步骤构成:

(1)BP神经网络的初始化。在BP神经网络初始化过程中,设定神经网络的输入与输出参数,确定神经网络的隐含层节点数、传递函数、训练函数和学习速率等结构参数。

(2)隐含层的输出计算。需要根据隐含层节点数,隐含层激励函数以及输入层和隐含层间的连接权值,隐含层的阈值等对输入的数据进行处理,其计算方式:

(1)

式中:

l——隐含层节点数;

f——隐含层激励函数;

wij——输入层与隐含层间的连接权值;

aj——隐含层的阈值;

Hj——隐含层输出。

(3)输出层的输出计算。计算方式:

(2)

式中:

wjk——连接权值;

bk——阈值;

Ok——BP神经网络的预测输出。

(4)计算误差。根据网络预测输出与期望输出计算网络预测误差:

ek=Yk-Ok,k=1,2…,m,

(3)

式中:

Ok——网络预测输出;

Yk——期望输出;

ek——网络预测误差。

(5)更新权值。由上述步骤的计算结果对于权值进行更新,增加网络精度。

(4)

wjk=wjk+ηΗjek,j=1,2,…,l;k=1,2,…,m,

(5)

式中:

η——学习效率。

(6)阈值的更新。

(6)

bk=bk+ek,k=1,2,…,m。

(7)

(7)判断算法迭代是否结束。判断误差是否达到设定精度要求,如达到要求,结束循环;如未达到精度要求,则判断训练次数是否达到设定的最大训练次数,如达到最大训练次数,结束循环;如果未达到最大训练次数,返回(2)。

不断循环此过程,逐渐减少训练误差,直至训练误差达到设定的精度要求或者训练次数达到最大次数,停止训练。

1.5.2 平均影响值 平均影响值(MIV)反映了在神经网络中的参数权重的变化情况,能够用来评价各参数变量的相关性。其绝对值大小能反映出参数对于输出结果的影响能力的大小,正负则表示为正相关还是负相关,所以可以使用平均影响值法对于变量进行筛选,选取影响程度大的变量,从而减少构建模型的输入参数,增加模型的训练精度。使用平均影响值法对于输入参数进行筛选,其步骤:

(1)将n个输入参数共m个训练样本中的所有输入参数用P进行标记,其所对应的输出参数用A进行标记。

P=[X1,X2,…,Xn]T,

(8)

A=[Y1,Y2,…,Yn]T。

(9)

(2)通过BP神经系统构建输入参数P和输出参数A的BP神经网络模拟模型。

(3)对P中的第i个输出参数进行数值变换,使其增加和缩小10%。

(10)

(11)

(12)

(13)

(6)将Iv,i按照训练样本数进行平均,其值的大小即为第i个参数的平均影响值Miv,i。

(14)

根据MIV绝对值的大小对输入参数进行排序,其排列顺序代表各输入参数对输出参数相关性的重要程度。根据相关性的重要程度,剔除对输出结果影响较小的特征参数,从而实现输入参数的筛选。

1.5.3 数据的归一化 由于试验中,各参数中含有不同的物理量,并且数值差别很大,数据不具有可比性,影响模型的收敛可靠性及收敛速度,需要对数据进行标准化转换。文中使用差离标准化变换,使得所有参数的值在[0,1]。转换函数:

(15)

式中:

X*——数据归一化后的值;

X——变量的原始值;

Xmax——变量的最大值;

Xmin——变量的最小值。

2 结果与分析

2.1 MIV的筛选结果

通过MIV方法对某卷烟厂某牌号烟丝的制丝车间的生产监控数据进行分析,其中包括松散回潮回风温度、松散回潮出口含水率、加料润叶回风温度、加料润叶出口含水率、叶丝干燥筒壁温度、叶丝干燥出口含水率以及混丝加香出口含水率共7个工艺参数的280组指标数据,最终得到上述7个工艺参数对于成品烟丝质量的相关性的强弱程度,结果见表1。

由表1可知,7个工艺参数的MIV绝对值从大到小排列顺序为:叶丝干燥筒壁温度、叶丝干燥出口含水率、加料润叶出口含水率、松散回潮出口含水率、加料润叶回风温度、松散回潮回风温度、混丝加香出口含水率。叶丝干燥筒壁温度和叶丝干燥出口含水率这两个参数的MIV值在这7个参数绝对值中相对较大,表示其对成品烟丝质量的影响程度较大,并且其MIV值为正值,表示在一定的范围内,随着叶丝干燥筒壁温度和叶丝干燥出口含水率的正向或负向变化,成品烟丝的质量也会随之发生正向或负向变化。在这7个工艺参数中,松散回潮回风温度、松散回潮出口含水率和混丝加香出口含水率的MIV为负数,表示其对成品烟丝的影响为负相关,所以随着松散回潮回风温度、松散回潮出口含水率和混丝加香出口含水率的正向或负向变化,会导致成品烟丝质量的呈相反方向变化。

表1 各工艺参数的平均影响值Table 1 The mean impact value of each process parameter

相对于其他工艺参数,混丝加香出口含水率、松散回潮回风温度、加料润叶回风温度的MIV值较小,其对于成品烟丝质量的影响可以忽略。为了提高BP神经网络预测模型的预测精度和泛化能力,在变量筛选时剔除这3个变量,将剩余变量即叶丝干燥筒壁温度、叶丝干燥出口含水率、加料润叶出口含水率和松散回潮出口含水率4个工艺参数纳入预测模型输入参数。

2.2 BP神经网络的构建

输出参数为成品烟丝填充值、整丝率和碎丝率。根据BP神经网络的结构,构建的BP神经网络具有4个输入节点和3个输出节点。

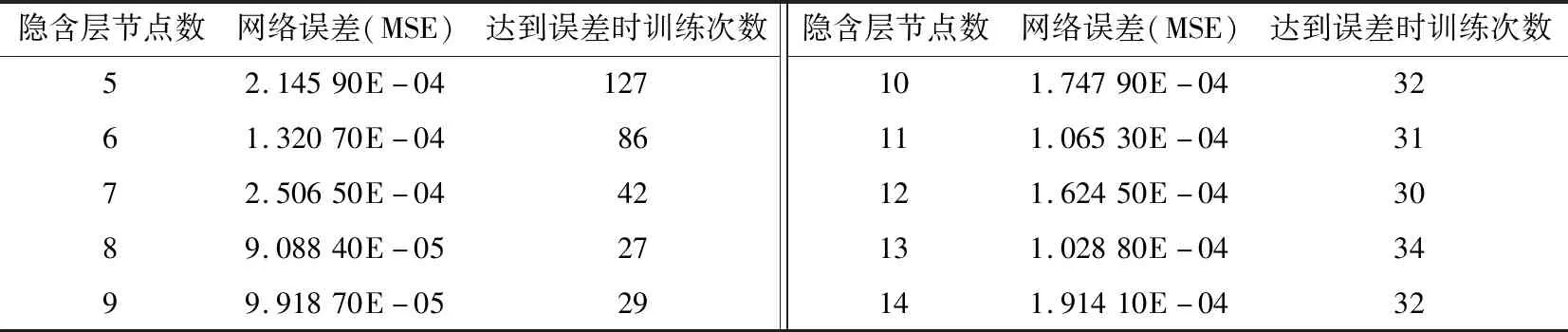

目前对于BP神经网络中隐含层节点的选取一般采用经验公式[12]:

(16)

式中:

n1——隐含层节点数;

n——输出节点;

m——输入节点;

a——[1,10]的常数。

根据式(16),文中隐含层节点数在[5,14]。表2为输入节点为4,输出节点为3,隐含层节点数不同时,所构建的BP神经网络的网络训练误差以及达到误差时的训练次数。根据最小网络误差和最少训练次数为选择指标,当隐含层节点数为8时,所构建的神经网络的网络误差最小,达到误差时的训练次数最少,所以最终隐含层节点数选择为8。

文中所构建的神经网络,输入层到隐含层函数传递采用正切S型传递函数tansig()函数:隐含层到输出层的传递函数为线性传递函数purelin()函数;神经网络的训练函数traingd()函数,学习函数Learngdm()函数,学习速率0.01,训练误差小于0.02。

2.3 神经网络模拟结果验证

构建神经系统网络模型,另外选取正常生产的20批同牌号的松散回潮出口含水率、叶丝干燥筒壁温度、加料润叶出口含水率和叶丝干燥出口含水率的监测数据,输入模拟模型,进行填充值、整丝率和碎丝率预测,并与实际测定值进行对比,计算其相对误差。由于在模型模拟时进行了数据的归一化,此时需要对数据进行反归一化,最终得到的成品烟丝填充值、整丝率和碎丝率预测值与实测值的对比情况,结果见表3。

从表3可以看出,填充值的模拟预测值与实测值的相对误差最小为0.22%,最大为7.85%,平均相对误差为3.15%。整丝率的模拟预测值与实测值的相对误差最小为0.01%,最大为1.83%,平均相对误差为0.67%,碎丝率的模拟预测值与实测值的相对误差最小0.3%,最大为10.2%,平均相对误差为5.33%,所以运用MIV-BP神经系统对于成品烟丝填充值、整丝率和碎丝率都有着很好的模拟效果。从表3还可以看出,模拟模型的整丝率和填充值的预测值与实测值的相对误差较小,而碎丝率的预测值和实测值的相对误差较大。其原因可能是相对于整丝率和填充值,碎丝率的测量试验误差最大,导致BP神经系统构建模拟模型时,碎丝率的训练误差最大,所以模拟结果中相对于实测值,碎丝率的偏离情况最为严重,平均相对误差也最大。

表2 BP网络训练误差均值Table 2 Training error mean of BP neural networks

表3 MIV-BP神经网络预测结果与实测结果的对比Table 3 Comparison of MIV-BP neural network prediction results with real results

MIV-BP神经系统通过对制丝工艺参数进行筛选,选取松散回潮出口含水率、叶丝干燥筒壁温度、加料润叶出口含水率和叶丝干燥出口含水率4个关键工艺参数构建的BP神经系统,对成品烟丝填充值、整丝率和碎丝率的模拟相对误差都比较小,有着实际的应用可能。而且,由于神经网络的特点,随着获得数据的逐渐增多,所构成的神经系统模拟更加精准,预测值和实测值的相对误差也会进一步下降,预测值与实测值会更加接近。

2.4 MIV-BP模型与其他常见模型模拟结果对比

构建未经变量筛选的具有7个输入参数的传统BP神经系统网络模拟模型和ELM(extreme learning machine)模拟模型,并分别计算其模拟结果与实测值的相对误差,结果见表4。从表4可以看出,MIV-BP模拟模型、传统BP模拟模型、ELM模拟模型在填充值、整丝率和碎丝率的模拟结果相对误差均小于12%,在成品烟丝结构的预测上都有着良好的模拟结果。但MIV-BP模拟模型在成品烟丝的填充值、整丝率和碎丝率的模拟预测结果相较于未经变量筛选的传统BP神经系统网络模拟模型以及ELM模拟模型,相对误差更小,结果更接近实测数值。所以采用MIV-BP神经网络对成品烟丝质量进行模拟预测,模型精度更高。

3 结论

通过平均影响值法对某牌号卷烟成品烟丝制丝生产过程工艺参数影响进行筛选,最终筛选出松散回潮出口含水率、加料润叶出口含水率、叶丝干燥筒壁温度和叶丝干燥出口含水率4个关键参数。以筛选到的关键工艺参数为输入信号,以成品烟丝的填充值、整丝率和碎丝率为输出信号,构建关键工艺参数与成品烟丝质量的MIV-BP神经网络预测模型。试验结果表明,通过构建MIV-BP神经系统网络模型,预测的填充值、整丝率、碎丝率平均相对误差分别为3.15%,0.67%,5.33%。因此,文中提出的方法在精度上优于传统的BP神经系统网络模拟模型以及ELM模拟模型,而且计算数据来源于卷烟工厂实际检测数据,可直接指导实际生产。

但研究只选取单一牌号烟丝作为训练样本和测试样本,未建立针对其他牌号烟丝的MIV-BP神经系统网络模型,故此模型有一定的局限性;烤烟评吸综合得分也是评价烟丝的重要因素,因此下一步研究应当根据不同牌号烟丝关键工艺参数,成品烟丝质量以及感官评吸综合得分共同建立MIV-BP神经系统网络模型。

表4 神经网络预测结果与实测结果的对比Table 4 Comparison of neural network prediction results with real results %