棒线材无头焊接轧制系统

洪荣勇

(福建省三钢(集团)有限责任公司 福建三明365000)

1 前言

棒线材生产工艺虽然已有上百年的历史,但是其在现代社会发展中仍占据着相当重要的位置。随着棒线材生产技术不断地发展,其生产工艺已经日趋完善。虽然轧制设备持续更新换代且已经广泛地使用短应力轧机[1],但是轧制工艺大多数还是采用单坯机理进行轧制[2]。这就会导致轧制过程中出现:一是轧线堆钢现象,其需要一定时间进行堆钢清理,从而影响产能;二是由于轧制是一个间断的坯料进给过程,从而会对轧机造成重复的头尾冲击,降低了消耗件(轧辊,辊环,导向装置,剪刃)的使用寿命以及增大了机械设备(齿轮、轴承、联轴器)承受的应力,使得非计划维护所需的轧制停机时间明显增加;三是因为轧制的是间断坯料,需要去除坯料头尾,因此降低了材料收得率。基于这些情况,国内外学者进行了深入研究,开发出了无头焊接轧制系统进行生产工艺的更新换代,从而提高了产线产能与管理效率[3,4]。

无头焊接轧制(EndlessWelding Rolling,简称EWR)是在加热炉出口和第一架轧机之间将两根坯料头尾进行焊接,实现无间断地连续轧制。这个系统可以在完全自动化模式下运行,与上、下游设备同步,减少人为干预,因此能够使产能最大化,具有高度可重复性,极大地提高了整个工艺的效率[5],同时生产方面节能减排效果显著[6],有巨大的推广前景[7]。因此,本文针对EWR的工作时序、主要机械设备、坯料外形要求及其经济效益进行了重点概述。

2 EWR机械设备单元

2.1 工作时序

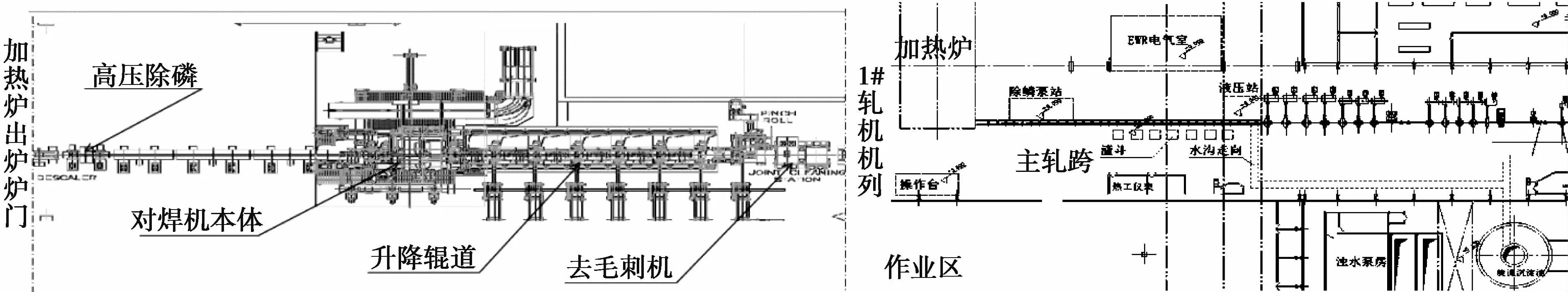

EWR主要的机械设备布置于加热炉出炉炉门至1#轧机机列之间,EWR的区域布置如图1所示。由图1可知,EWR机械设备主要包括:高压除磷机、对焊机本体、升降辊道、去毛刺机,全长共38.29m。根据不同工厂的生产需求,EWR机械设备的布置可进行适当地调整规划。

图1 无头焊接轧制系统布置图

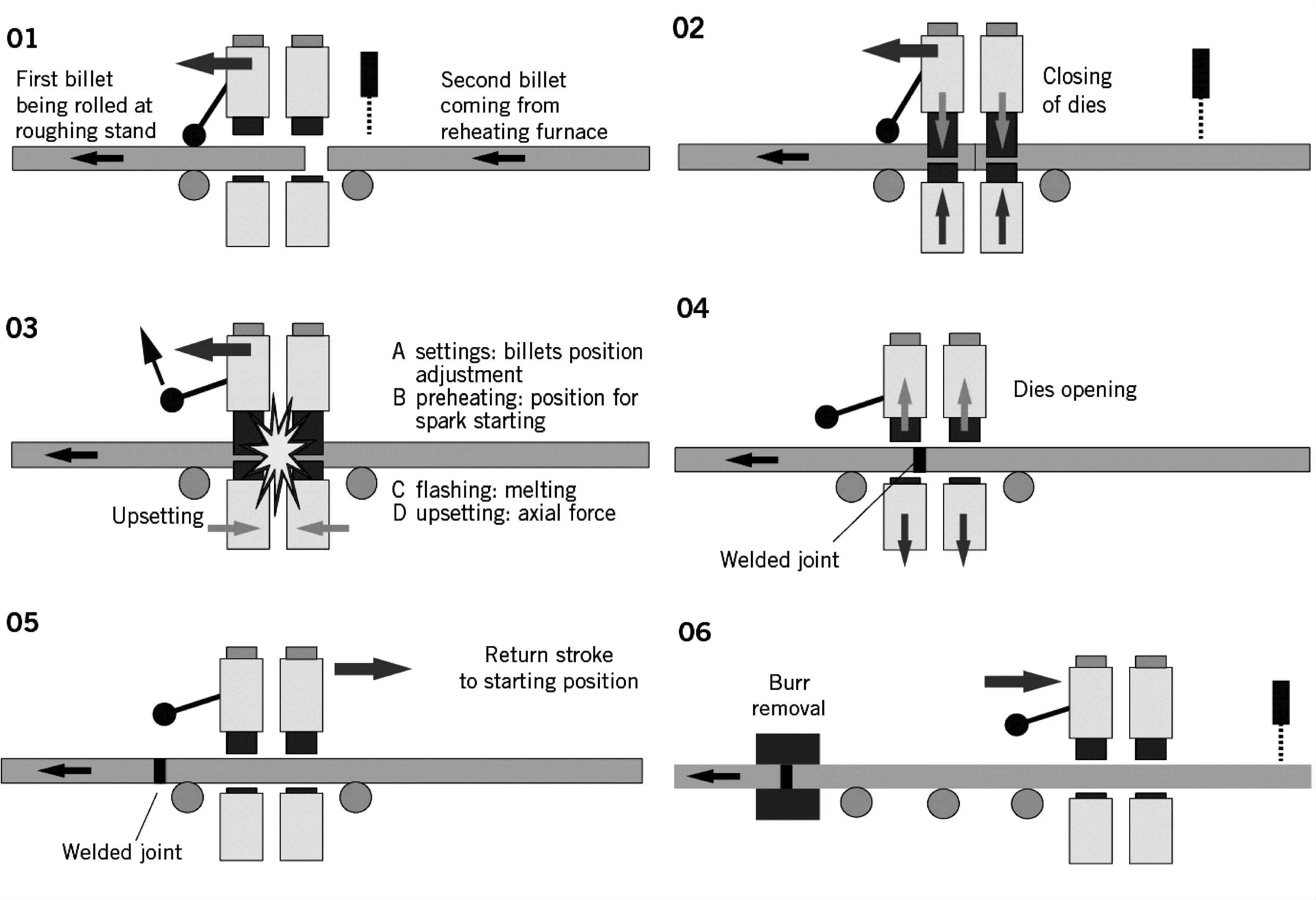

EWR工作周期如图2所示。焊接时,焊机启动后加速直至达到进入轧机第一根坯料的速度;当第一根坯料的尾部与下一根坯料的头部靠近时,夹具夹紧坯料;焊接开始和完成的整个周期内,都需将两根坯料压紧;夹具打开,焊机减速;焊机回到初始位置等待下一个焊接周期;单独的去毛刺站可去除焊接区域的所有毛刺,而不影响整个焊接系统的运行速度。

图2 坯料焊接工作时序图

2.2 机械设备

而减小轧件头尾部之间的温度差。

2.2.1 炉子出口辊道

炉子出口辊道为带保温罩的辊道,如图3所示,位于加热炉出口区。辊道台架为焊接钢结构,辊道安装在滚柱轴承上,内部采用水冷方式进行单独驱动。保温罩通过液压驱动开启与闭合,从

图3 加热炉出口辊道结构图

2.2.2 除鳞机

除磷机主要作用于红钢表面,去除其四周的氧化铁皮,轧制时防止氧化铁皮被带入造成成品表面形成凹凸痕迹。高压除鳞系统采用泵内卸荷方式,在不除磷可做到完全卸荷,节约电能。

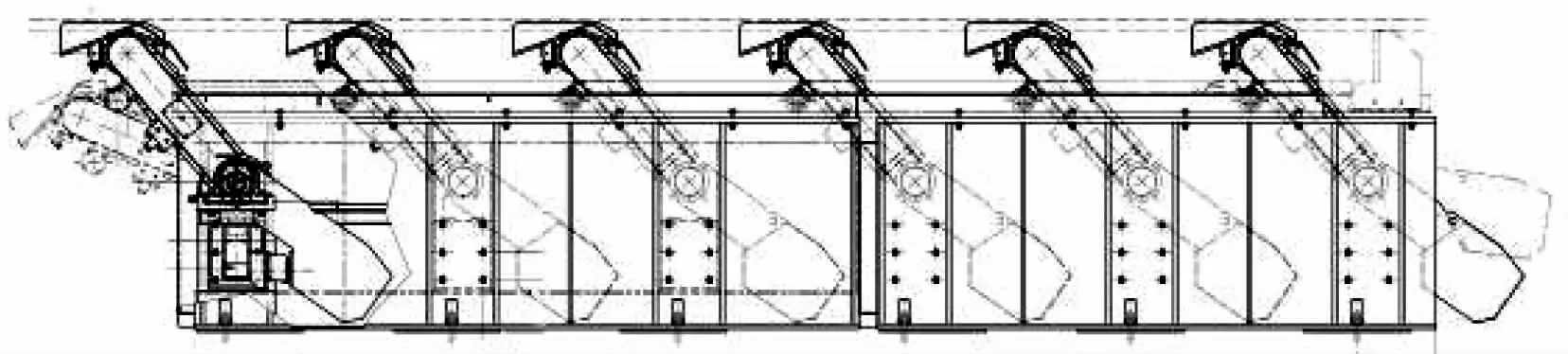

2.2.3 升降辊道

升降辊道如图4所示,布置于沿焊机操作区域,用于焊接过程中方坯支撑及运输。辊道台架为焊接钢结构,支撑摆动辊;每一个辊子均为单一结构,铰链连接在框架上,支撑辊子自身平衡。辊子安装在滚柱轴承上进行单独驱动,通过焊机架上的凸轮进行下压,一旦从机架松开,靠反平衡作用即可实现自动上升。

图4 自动升降辊道结构图

2.2.4 方坯焊机系统

方坯焊机系统如图5所示,位于加热炉和第一架轧机之间,用于方坯焊接,主要由方坯焊机、轨道、焊机保护罩、焊机小车走道、焊机机架、水冷系统、收集框、去毛刺系统组成。

图5 方坯焊机系统结构图

方坯焊机用于焊接热态坯料及挤压控制,焊接过程中的参数由电气控制。控制元件安装在地面柜上,与焊机分离。车架为钢结构,用于在焊接过程中支撑和横移夹紧装置、挤压装置和导卫;同时装有减速箱和电动马达。机架在轨道上与坯料移动速度相同,移动速度由第一架轧机确定;异形钢轨组成的凸轮安装在机架上,焊接中压下摆动辊;移动通过齿条和齿轮系统完成。挤压装置的固定装置由夹钳装置、导卫、挤压缸及阀组成;挤压功能由焊接系统控制,配有两个伺服阀。

控制系统配有:全过程自动控制(驱动,焊接和处理),与现有控制系统相兼容,可人工控制;监视器和控制元件,能够显示、存储和测绘焊接过程。

焊机机架用于在不需要焊接或检修时,将坯料焊机移到离线位置。焊机结构架通过液压缸在基础轨道上实现横移动作。

去毛刺系统位于焊机出口处,用于清除焊接区域表面毛刺。

2.2.5 紧急收集台架

紧急收集台架位于轮式焊机旁,用于在紧急情况下,将方坯从升降辊道上推出。坯料通过由液压缸驱动的升降臂从辊道上实现移除,升降臂安装在基础架轨道支撑的小车上,小车横移运动由链子和带传动轴的齿轮马达传动。坯料在轨道上成排收集,轨道安装在基础架上,通过天车进行吊运。

2.2.6 夹送辊

夹送辊如图6所示,位于轧机处,主体为焊接机加工钢。水冷悬臂上装有辊子(采用集中干油润滑系统),上辊的开启与闭合由液压驱动,下辊由电机驱动。驱动单元安装在滚柱轴承上的齿轮箱内,齿轮用热处理的优质合金钢制成。

图6 夹送辊结构图

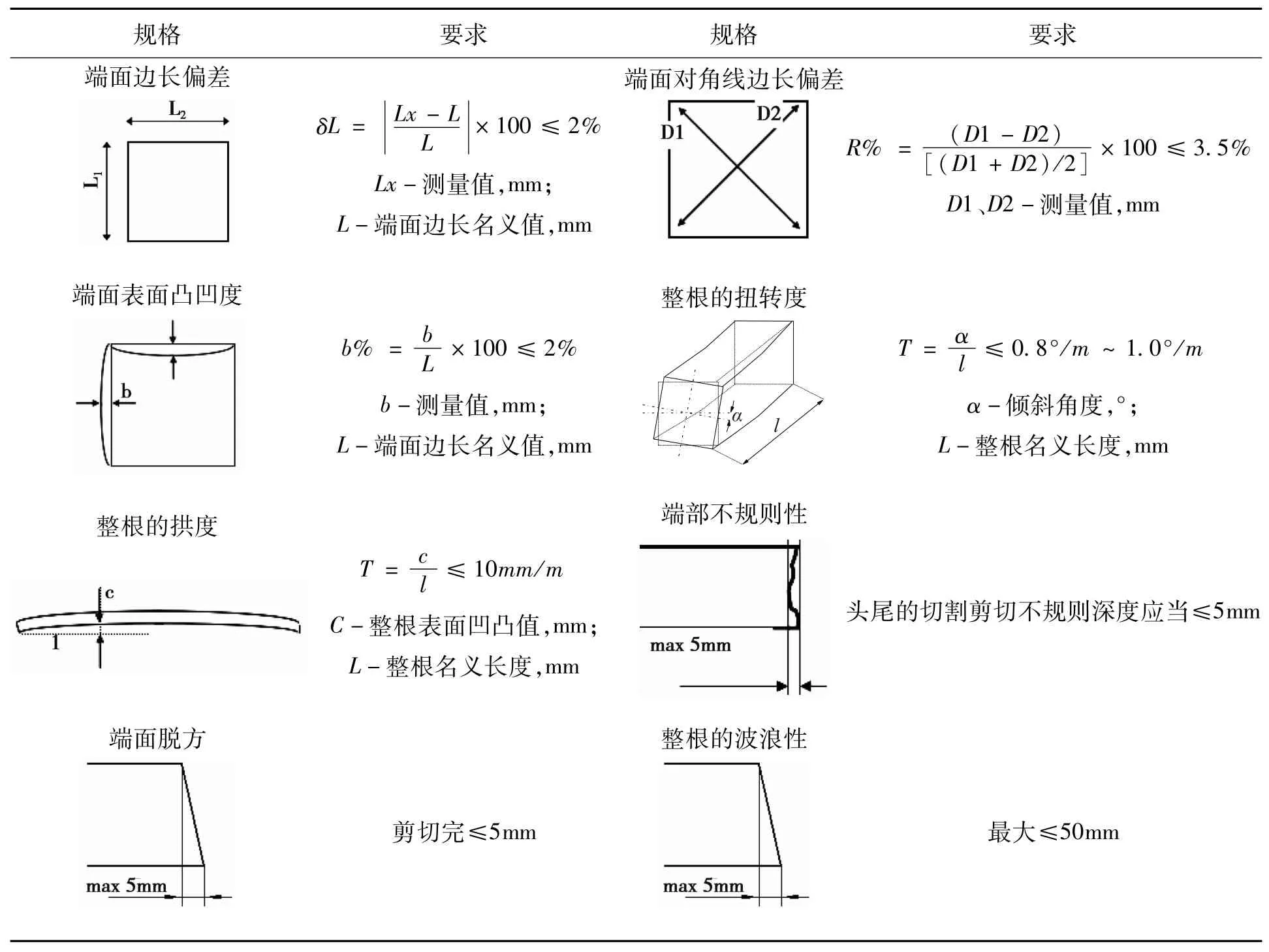

3 坯料外形尺寸要求

坯料良好的外形尺寸是确保焊接成功的前提条件之一,也是保证焊接区域质量符合要求的重要条件之一。坯料的外形尺寸要求如表1所示。

表1 坯料外形尺寸要求表

4 经济效益

无头焊接轧制系统将坯料进行头尾对接,实现产品无间断地生产。这就使得无头焊接轧制工艺具有提高市场占有率[8]、降低生产成本、便于工厂管理等优点。针对2020年度某120万吨棒材生产线测算所得的无头焊接轧制工艺经济效益如表2所示。

由表2可知,通过安装使用EWR进行棒材产品生产,可以节省生产成本1019.15万元,产量增加带来收益2229.05万元,年盈利额达到2500.45万元。由此可知,通过使用该系统可以大幅度的降低成本,提高企业的经济效益。

表2 无头焊接轧制工艺经济效益总结表

(续表)

5 结论

无头焊接轧制系统布置于加热炉出口至1#轧机之间,前后通过辊道即可分别与加热炉和轧机对接起来,简单便捷,因此可使得多数传统棒线材的生产设备和技术得以更新换代。在符合坯料外形尺寸要求和全自动化情况下进行生产操作,通过结合无头焊接轧制系统进行生产工艺的优化,能够使传统生产工艺的产能得到显著提高,有利于提升工厂的自动化水平,可进一步改善企业的管理现状,提高企业的经济效益。