丁羟复合推进剂过载燃烧研究进展

李 猛,赵凤起,张国辉,姚志成,李 武

(1.西安近代化学研究所燃烧与爆炸技术重点实验室, 西安 710065; 2.山西北方兴安化学工业有限公司, 太原 030008;3.内蒙航天动力机械测试所, 呼和浩特 010076)

1 引言

现代战争中武器系统的高精度、高速度、高突防能力成为使命成败的决定性因素。如高速地空反导导弹、空空导弹、炮射导弹等,在高加速、强机动飞行或急转弯过程中,会产生较大的飞行过载和横向过载(30~100g)[1-3]。高速旋转稳定的火箭增程和复合增程弹,其转速达10 000~20 000 r/min[4-5],推进剂燃面的过载达数万g。过载加速度会影响火箭发动机装药的燃烧和内流场,导致推进剂燃速增大,燃烧室压强增加,燃烧时间缩短,影响了装药燃烧产物的流动规律,使装药燃面推移与设计状态相偏离,进而对发动机内弹道性能产生了重要影响;过载环境还恶化了装药包覆层的烧蚀环境,严重时导致包覆层防护失效,发动机烧穿解体。过载环境下的燃烧、流动、传热等与静态相比发生了很大变化,复杂的侵蚀燃烧、传热、多相流动和结构响应的耦合效应,对推进剂及装药设计提出了新的技术难题。

20世纪60年代国外曾发生过高过载影响推进剂装药正常工作而导致弹箭武器装备失效的诸多案例[6-8],在此背景下美国国家航空航天局(NASA)的兰利研究中心(langley research center)、锡奥科尔化工公司(thiokol chemical corporation)、美国海军研究生院(naval postgraduate school)以及美国空军的飞利浦实验室等相继投入大量的人力、财力来开展发动机及装药过载影响研究,开展了大量的过载条件下推进剂燃烧性能及装药内弹道性能试验和数值模拟研究,阐明了过载条件下推进剂装药的燃烧规律和机理,为推进剂配方和药型设计提供了指导。国内也从20世纪80年代末开始了一定程度的实验和数值模拟研究[9-12],主要集中在对国外研究的消化分析上,直到20世纪才开始特定型号发动机的试验研究,未从配方体系及装药设计层面来对其开展影响研究,建立的燃烧特性测试表征手段也不完备,仿真研究工作开展的不够深入。过载燃烧推进剂及装药技术研究是一个复杂的系统工程,有必要结合理论、数值仿真以及实验手段对其进行充分系统研究。本文从过载燃烧测试表征、过载对推进剂燃烧性能、内弹道性能、燃烧流场的影响4个方面,对丁羟复合推进剂装药过载燃烧研究现状进行了综述,同时梳理了推进剂过载燃烧领域下一步的研究重点。

2 过载燃烧测试表征

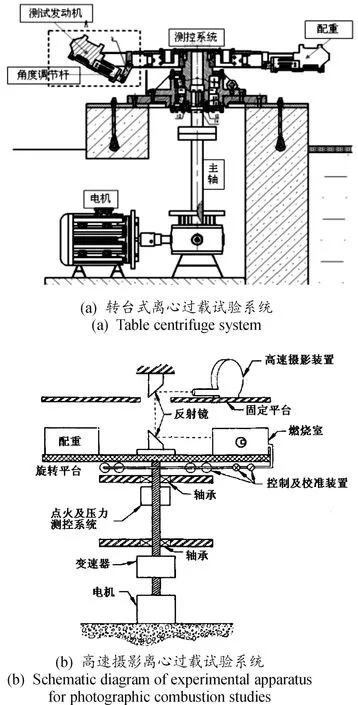

国内外常用的测试推进剂装药过载燃烧特性的试验手段[13-16]主要有转台式离心过载试验系统和带滑轨火箭撬。转台式离心过载试验系统主要是通过让推进剂装药绕固定轴旋转而产生加速度过载的,且加速度过载值与推进剂装药距旋转轴心的距离成正比,其示意图如图1(a)。主要用于模拟旋转过载、飞行过载及大机动转弯过载等状态,当发动机装药在试验系统上旋转时,通过调节转台式离心过载试验系统的转速和倾斜角,可模拟飞行过程中由于弹体运动而产生的攻角,获得燃烧室压强、燃烧时间、燃烧温度等测试参数;还可在此类试验台上加装有透镜的燃烧室,通过高速摄影系统,如图1(b),观测推进剂燃烧时的火焰及燃面推移过程。基于转台式离心过载试验系统,配合特殊燃烧室和检测装置,还可对旋转过载条件下燃烧室内流场、绝热层和喷管喉衬的烧蚀特性等开展研究。

这类装置最大过载值与电机转动速度与悬臂长度密切相关。Fuchs M D等[13]成功设计并开发了一款离心过载试验系统,该系统可以同时对2个发动机进行离心试验,推进剂表面的径向加速度可以达到2 500g,测试发动机安装在旋转臂的末端,用特殊的方式消除由于推力不同带来的速度变化。发动机中采用圆柱型端燃装药来研究旋转过载下推进剂燃速增大现象。从国内张为华[14]、张如洲等[15]文献中来看,国内已经具备开展加速度范围0~500g的离心过载试验,如近年西安近代化学研究所、航天六院内蒙航天动力机械测试所等均搭建了转台式离心式过载试验系统。

图1 过载燃烧试验系统示意图Fig.1 Acceleration-based combustion test system

离心式过载试验台除了试验费用昂贵外,还难以克服科氏加速度的影响,导致无法真实模拟发动机飞行中的过载环境。通过助推发动机驱动带滑轨火箭撬产生直线加速度过载,使得固体火箭发动机装药承受与之相同的过载值。加速度过载值与过载持续时间主要由滑轨长度、助推发动机功率和固体火箭发动机的质量决定。张翔宇等[16]利用火箭撬作为加速度加载试验平台和载体,对某防空导弹发动机开展了全尺寸火箭撬模拟飞行过载的试验方法研究,获得了火箭发动机压强、加速度过载及振动量级等数据,并复现了过载产生不稳定燃烧的现象,其示意图如图2,其最大模拟过载值达到20g。

图2 旋转过载条件下推进剂燃烧火焰示意图Fig.2 Photographs and schematic drawing of aluminized propellant combustion under acceleration

李江等[17]提出了一种模拟加速度过载下绝热层烧蚀的试验方法,其主要采用弯曲管道的离心惯性产生的粒子流冲刷绝热层试件,最终通过不断完善形成了该收敛-转折装置,能通过更换不同直径的调节环和不同角度的试验段来实现不同颗粒冲刷速度、聚集浓度和冲刷角度的改变,达到模拟发动机燃烧产物不同烧蚀环境下对绝热层试件考核的目的,其结构如图3所示。

图3 火箭撬系统原理示意图Fig.3 Diagram of working principle of rocket sled system

该装置利用火箭发动机内流场计算结果作为初始条件,研究了不同速度、不同角度及不同浓度的凝聚相粒子对绝热层的烧蚀规律,基于正交试验给出了绝热层材料的烧蚀及强、弱冲刷状态下的烧蚀经验公式。该试验方法的粒子速度与浓度有正相关性,因此在模拟低速度和高浓度粒子流的冲刷方面存在缺陷。刘洋等[18]集成了振动试验台与上述模拟过载绝热层烧蚀试验系统,建立了振动与加速度过载耦合的绝热层烧蚀试验方法,并在此基础上发展完善了加速度过载与振动耦合条件下绝热层烧蚀研究的数值模拟方法,阐明了振动和加速度过载耦合下绝热层烧蚀机理。

过载燃烧测试表征手段是开展抗过载推进剂研究的基础条件。国外拥有多功能的、最大过载值高的燃烧性能测试平台,能够深入的研究推进剂及装药的过载燃烧规律和机理。而国内目前主要的过载燃烧测试平台为转台式过载燃烧试验系统,没有集成抗高过载的成像系统,不能对推进剂过载燃烧微观特性进行表征,仅依靠推进剂装药发动机的内弹道性能测试,反推获得一些燃烧性能参数。因此需要完善过载燃烧微观测试表征手段,实现对推进剂过载燃烧微观测试表征,为分析推进剂过载燃烧特性规律和机理奠定基础。

3 过载对推进剂燃烧性能的影响

关于丁羟复合固体推进剂燃烧特性加速度敏感性研究,国外已有不少研究成果。Claytont Crowe[19-21]、M.K.King等[22-23]提出了过载燃烧的物理和动力学模型,为建立推进剂加速度过载效应奠定了基础。

Claytont Crowe等[19-21]采用转台式离心试验系统研究了内孔燃烧复合推进剂装药的燃烧行为。研究表明,旋转过载作用导致燃烧速度增大,并用燃烧速度增加率(ua/u0,过载场中燃烧速度与静止燃烧速度的比值)表示配方体系中金属粉含量、固体颗粒粒度、旋转速度等对燃烧速度的影响。针对试验现象,建立了燃烧模型,阐述了过载导致燃烧速度增大的机理,认为燃烧的金属粒子在离心力作用下滞留在燃面上而成为热源,导致了燃烧速度增大。

(1)

其中:KP是与推进剂配方有关的常数,该公式适用于Pc为1.17~6.2 MPa,a为30~650 g,r0为0.4~2.6 cm/s的含铝丁羟复合推进剂。

Krier H[24]对含铝丁羟复合推进剂进行试验研究发现,加速度会对推进剂的燃速产生影响,并且这个影响不是固定的,根据影响引入了一个加速度敏感系数,这个加速度敏感系数不是固定的常数,它会随着推进剂的组分和加速度的变化而变化。

Baker等[25-26]利用高速摄影对旋转的含铝丁羟复合推进剂的燃面进行拍摄,观察到燃烧铝颗粒的惯性保持和表面凹坑的形成和发展,实验结果如图2所示。转台式离心过载试验系统可产生的旋转过载最大为900g,试样为边长6.35 mm的方形推进剂。基于燃气从凹坑底部流动产生的浮力和高温颗粒引起热量传递增加等建立了分析模型,模型阐明了燃烧速度增加是由于炽热颗粒在气流作用下对推进剂表面的热传导作用引起的。

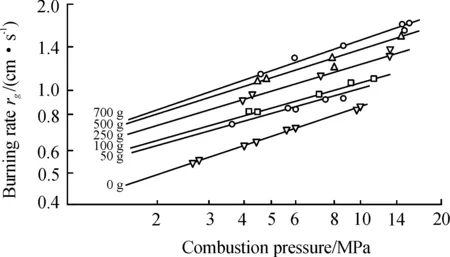

M.D.Fuchs[27]等采用[图1(a)]开展了9种丁羟复合推进剂在旋转过载条件下燃烧速度变化的试验研究,如图4所示。旋转过载试验的压强范围为2.5~16 MPa,旋转过载值为0~700g,加速度过载与燃面外法线的夹角为0~30°。结果表明:加速度过载值、配方基础燃烧速度、加速度过载方位角、氧化剂粒度等都对会造成燃烧速度增加。随着旋转过载值增大,推进剂燃烧速度的增加存在阈值,小于阈值时,旋转过载值对燃烧速度增加率影响小,该阈值随配方组分的不同区别较大。随着过载方位角的增大,推进剂燃烧速度减小;随着AP粒度增大,推进剂燃烧速度增大。

图4 不同旋转过载条件下的压强-燃烧速度曲线Fig.4 Burning rate of baseline propellant versus combustion pressure at various acceleration levels

Mitani等[28]通过考虑铝粉燃烧产生凹坑和颗粒的增长机制,推导了ua/u0的瞬变特性,研究了铝粉含量对燃烧速度增加率、燃烧室压强与加速度过载对残渣量和成分的影响。

Greatrix[29-31]对非圆柱药柱在过载情况下的燃烧进行了计算研究,构建了考虑离心加速度、纵向加速度、横向加速度燃速模型。加速度过载下燃速是基本燃速、加速度、燃烧半径和压力的函数。

(1)

W.N.Brundige等[32-33]采用硝胺取代复合推进剂中的AP,并开展了静态和旋转过载燃烧速度试验研究。结果表明:静态燃烧速度u0下降,旋转过载燃烧速度增加率ua/u0增加,说明静态燃烧速度降低会导致推进剂加速度敏感性增大。

A.D.Margolin等[34]认为旋转过载对催化剂催化活性有影响。通过在推进剂配方中采用不同的燃速催化剂组合,开展了旋转过载对推进剂燃烧性能的影响研究。研究表明:质量百分含量10%的PbO或5%的炭黑对旋转过载燃烧速度基本没有影响,但两者同时添加时配方燃烧速度显著增加;当加速度过载与推进剂燃面垂直时,质量百分含量0.1% 的PbO2和1.9% CuO组成的催化剂组合对推进剂燃烧速度的影响显著减小。

M.J.Bulman[35]使用推进剂药条研究了燃烧速度对旋转过载的敏感性,结果表明,在高旋转过载下,燃烧速度随压强的增大而增大。在3.5 MPa下,ua/u0随旋转过载缓慢增大;在1 000g时,ua/u0小于1。在6.9 MPa下,ua/u0在所有旋转过载下基本恒定。

Abraham M等[36]研究了无金属的双基推进剂在普通环境和旋转过载环境中的燃烧特性。研究发现,旋转过载导致燃烧速度增加和发光火焰消失。Niioka T等人研究了改性双基推进剂在旋转过载条件下的燃烧速度。旋转过载范围是0~350g,燃烧室压强范围是2~8 MPa。结果表明,增加燃烧压强后,改性双基推进剂的旋转过载敏感性降低。

Babuk V A[37]开展了加速度过载条件下复合推进剂中铝粉燃烧团聚研究,结果表明,团聚体数量、化学组成、团聚体粒度及表层结构是加速度过载值和方位角的函数。拉伸和切向加速度使得团聚体内金属含量增加,从而导致燃烧室内残渣形成。压缩加速度使得凝聚的燃烧产物在推进剂燃面上产生累积,进而使得燃烧速度增大。加速度场中复合推进剂的燃烧过程可分为如下几个阶段来进行表征:点火;金属结团、凹坑形成;球团与凹坑增大、变形;凹坑边缘相互作用;凹坑变浅;凹坑消失,整个推进剂燃面被片状金属滞留物淹没。

国防科大的曹泰岳等[12,14,38]采用试验和理论预估研究了旋转过载对复合推进剂燃速的影响。结果表明:配方中铝粉含量相同时,随着铝粉粒度增大,燃速加速度敏感性增大,反之亦然;高燃速复合推进剂加速度阈值高、燃速敏感性小;“锥-柱”形装药燃速敏感性大,星孔装药的加速度敏感性不及“锥-柱”形装药明显;与静态相比,旋转过载下燃烧室中沉积物明显增加。

北京理工大学的张如洲等[39-41]采用中止燃烧试验方法研究了加速度对含铝复合推进剂燃烧特性的影响。试验观测到熄火后药柱燃面上有形状各异的凹坑,分析其主要是由于凝聚相铝颗粒在燃面上滞留造成的,它会使药柱燃面的热反馈大大增强,进而使得燃面增加,燃速增大。在分析计算结果的基础上,获得了增面效应燃速增加量、压强效应燃速增加量、热效应燃速增加量与时间的关系。

从上述梳理可以看出,国内外对丁羟复合推进剂过载燃烧研究较多,而对双基系推进剂过载燃烧研究较少。双基系推进剂装药是旋转弹箭武器重要的动力能源,其具有优良的抗力学高过载能力,其与丁羟复合推进剂相比,属于2种完全不同的配方体系,其黏合剂体系、增塑剂、氧化剂、燃烧剂及含量、催化剂等都有很大区别,且改性双基推进剂燃烧剂铝粉含量远没有复合推进剂高,其组分种类及含量对推进剂燃烧加速度敏感性影响程度如何尚不得而知,从丁羟复合推进剂过载燃烧情况来看,双基系推进剂的氧化剂、燃烧剂、催化剂等都会严重影响推进剂的燃烧加速度敏感性,其过载燃烧机理与丁羟复合推进剂相差较大。

过载环境、装药药型、推进剂配方及静态燃烧性能等都会对其加速度敏感性产生重要影响。国外在推进剂燃烧性能过载敏感性方面开展了系统的试验和理论研究,得出了配方组分的燃烧性能加速度敏感性影响规律,针对不同配方体系建立了多种过载燃烧模型。国内目前主要参照国外的研究方法,对过载影响了推进剂及装药的燃烧过程,使其燃烧速度增大,进而引起燃烧室压强升高和燃烧时间减小这一定性结论是认可的。但缺乏对配方组分、静态燃烧性能等对推进剂加速度敏感性系统研究,没有掌握配方体系及组分对过载敏感性的影响规律,不能对其影响程度进行量化,虽采用国外燃烧模型,但其拟合参数不准确,使得计算与试验结果偏差较大。没有将推进剂过载燃烧试验宏观试验结果与微观观测相结合,不能阐明过载燃烧机理。因此需要在完善深化过载燃烧测试表征手段基础上,对推进剂配方体系进行深入研究,阐明过载燃烧机理,制定过载条件下推进剂燃烧性能设计原则,为抗过载推进剂装药研制提供指导。

4 过载对推进剂装药内弹道性能的影响

Langhenry.M.T等[42]讨论了加速度过载对火箭发动机最重要的4个影响模式,即:与推进剂装药和燃烧室变形相关的机械模式、与加速度影响燃烧的热动力模式、与加速度环境下燃烧流场相关的气动模式、与装药应力状态影响燃速相关的应力模式。并在火箭发动机内弹道性能计算中考虑了上述模式,从而综合分析了加速度过载对发动机内弹道性能的影响规律,在与试验结果对比的基础上,结果表明:相比其他3种模式,应力模式影响是微弱的。并建议考虑侵蚀燃烧效应的影响,建立侵蚀燃烧与过载值之间的函数关系。

加拿大的Greatrix D.R.等在横向加速度对火箭发动机性能影响方面开展了大量的研究工作。开展了与火箭发动机不稳定燃烧相关的结构振动影响研究,分析了轴向和侧向振动过载对火箭发动机内弹道性能的影响[43]。

通过研究加速度过载下火箭发动机中的燃烧和流动情况,建立了燃烧室和喷管稳态及非稳态流场仿真数值模型,考虑了推进剂侵蚀燃烧,描述了横向加速度过载对推进剂燃烧特性的影响,进一步预测了火箭发动机内弹道性能[44]。建立了轴向、横向及旋转离心加速度过载分量对推进剂燃烧性能影响的数值模型,并对星孔装药进行了评估[45-46]。

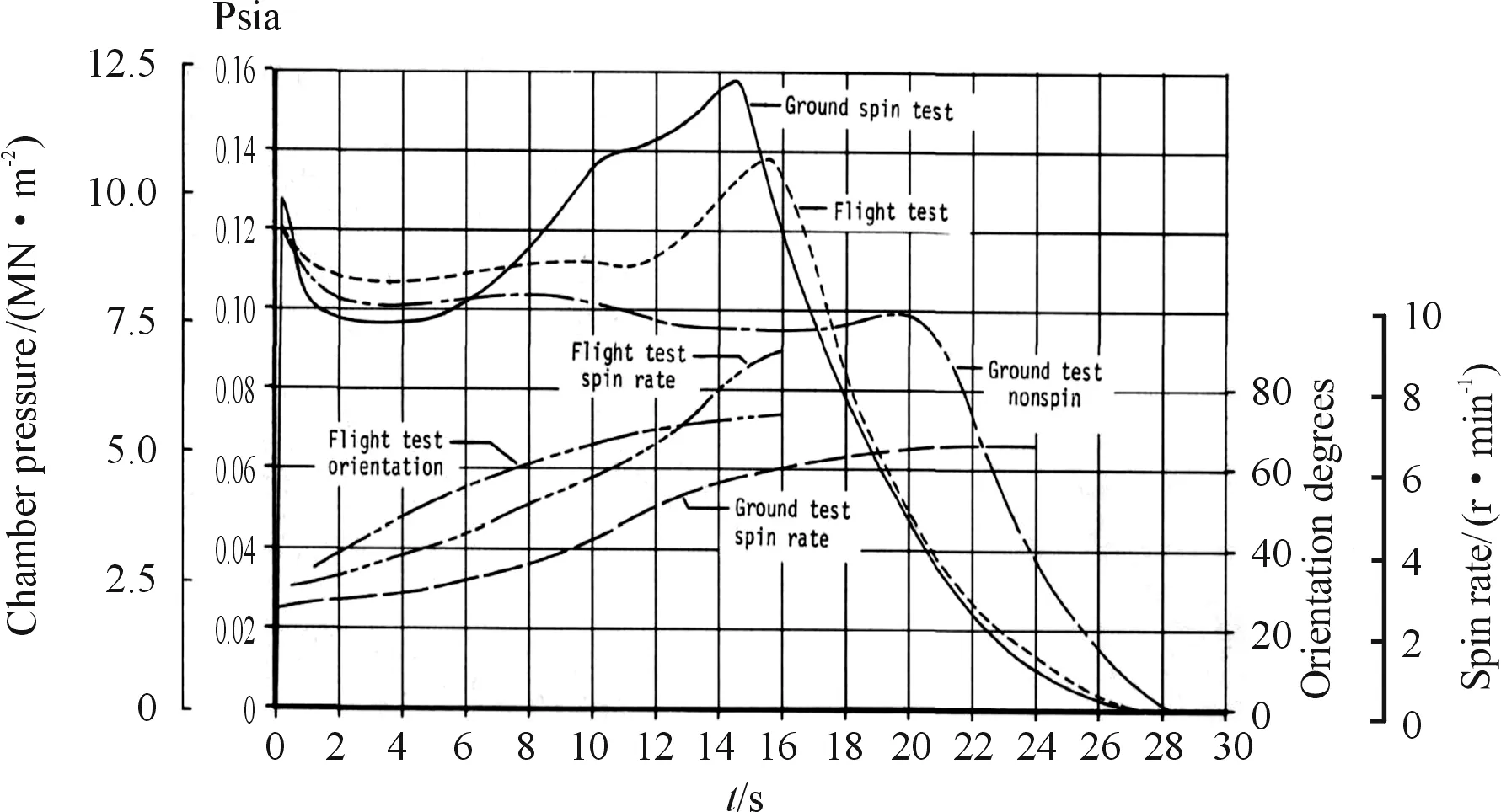

美国兰利研究中心[47]对同一种推进剂在不同的径向过载条件下开展了试验研究,研究结果如图5所示。推进剂在20g以下的过载条件时,压强升高的变化是不明显的;大于20g后,随着径向过载的加大,压强升高的变化趋势加强了。当径向过载加大到一定的值后,压强升高的变化渐渐趋缓。发动机在无加速度影响时的点火延迟时间约为0.143 s,在各种加速度条件下的点火延迟时间均大于0.143 s。美国海军军械测试站[48]对含铝推进剂开展了静态、地面旋转过载及旋转稳定飞行条件下的发动机试验,其压强-时间曲线如图6。

图5 过载燃烧试验曲线Fig.5 The chamber pressure versus

图6 NOTS 551的压强-时间曲线Fig.6 Pressure curve at different accleration time of the motor test of NOTS 551

西北工业大学万东等[49]采用转台式离心过载试验系统,研究了高铝粉含量低燃烧速度丁羟复合推进剂旋转过载情况下的燃烧性能。研究表明,与高燃烧速度推进剂相比,低燃烧速度HTPB推进剂对垂直于燃面的过载更为敏感,加速度过载阈值较低,在过载数值较低情况下,就会出现燃烧速度的加速度敏感性,进而出现了燃烧速度增加。在相同工作压强下,过载值为0~15g的范围内,推进剂燃烧速度与过载近似呈线性关系;在相同过载水平下,随工作压强增加,推进剂旋转过载效应越明显。

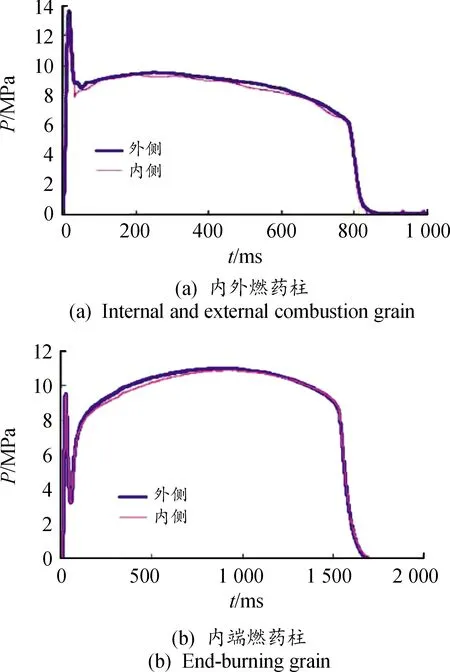

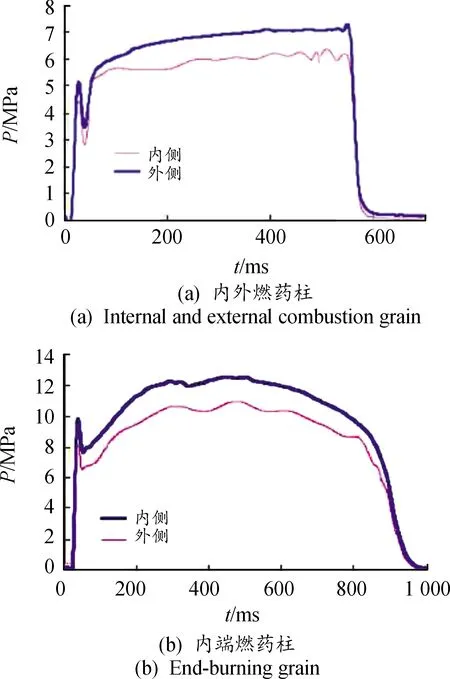

李桢等[3]采用转台式离心过载试验系统对双基推进剂的内外燃与内端燃药柱开展了50g条件下的过载燃烧试验,其研究结果如图7和图8所示。

图7 双基推进剂装药压强-时间曲线Fig.7 Pressure-time curve for a double-base propellant grain

图8 改性双基推进剂装药压强-时间曲线Fig.8 Pressure-time curve for a modified double-base propellant grain

试验发动机有内外2个测压口,一个位于转轴中心侧,一个远离转轴中心侧。结果表明:转轴中心侧压强低于远离转轴侧,主要是由于燃烧产物凝聚相颗粒在离心力作用下向远离转轴方向运动,使得燃烧速度增加、燃气局部质量流率增大进而造成外侧位置压强增大。双基推进剂装药试验发动机内外侧压强差较小,而改性双基推进剂内外侧压强差较大。并指出,装药设计时应选用加速度敏感性小的药型,减少垂直于加速度过载的燃面在总燃面中的份额;尽量使燃速增大的燃面和燃速减小的燃面质量流率相互抵消。编制了加速度过载下零维和一维内弹道数值模型[50],针对上述2种装药结构开展了内弹道计算,并与试验结果进行了对比。

旋转过载对推进剂装药内弹道性能总的影响趋势是随着旋转过载值增大,点火延迟时间增加、燃烧室压强增大、燃烧时间减小、装药燃烧拖尾段加长等。国外在过载影响装药内弹道性能方面开展的工作系统而深入,从不同过载值及过载角度、装药类型等方面进行了试验研究,针对试验类型建立了过载燃烧模型,并对装药燃烧内弹道模型进行了补充完善,通过对计算和试验的压强-时间曲线进行深入对比分析,建议考虑侵蚀燃烧效应的影响,建立侵蚀燃烧与过载环境之间的函数关系,并将其耦合到内弹道性能计算中,不断逼近试验的真实情况。国内仅采用国外的过载燃烧模型,结合零维或一维内弹道仿真模型,没有考虑加速度对火箭发动机装药最重要的4个影响模式,使得计算方面不能逼近实际情况。推进剂装药静态内弹道性能的核心是燃面变化,而过载环境下还受到过载环境、配方体系及装药结构等影响,尤其是当过载方向与燃面推移方向一致时,会导致浓缩的燃烧产物在装药燃面上进一步累积,致使燃速增大,燃面推移加快;当过载方向与燃面推移方向相反或相切时,燃烧产物在加速度作用下很快离开燃面,造成燃烧残渣增加,含金属推进剂残渣中的金属含量增加等。因此需要开展系统的试验研究,并建立不同配方体系的过载燃烧内弹道性能计算模型,为过载环境下推进剂装药内弹道性能预估和设计提供指导。

5 过载对推进剂装药燃烧流场的影响

Tahsini.A.M等[51]采用数值方法研究了旋转涡流对推进剂装药发动机流场的影响。结果显示,由于装药及发动机的旋转过载,从装药表面注入流场的燃烧产物有一个初始角速度,由于要保持动量守恒和径向偏差,凝聚相粒子到达中心时角速度最大,但在近轴线上由于粘性的影响突然消失。高的旋转涡流改变了径向压力分布和喷管的膨胀比,并最终改变了发动机的燃烧室压力和燃烧时间,旋转过载提高燃烧速率进而提高燃烧室压强与旋转涡流轻微减少了燃烧室压强之间有平衡关系。

Mgaer A[52]建立了理论模型,获得了旋转对喷管流量的影响规律,结果表明,回旋流对内燃药柱或端燃药柱的喷管质量流量都有影响,旋转角速度大时,对喷管质量流量影响小,当旋转速度很大时,则影响明显。Mnada[53]在此基础上考虑了流体特性沿径向的变化,得到轴向速度及喷管流量比,分析计算发现旋转使喷管质量流量减少,并相应增加了燃烧室压强。

Norton等[54]采用新模型进行的一维流动分析结果表明,增加喷管的收缩比、减小流体温度和比热比,都将增大燃烧室压强对旋转过载的敏感性,随着转速的增加,燃烧室压强增大。Roger Dunlap[55]通过冷流试验模拟了端面燃烧发动机内流场,表明高速旋转时燃烧室及喷管内形成高速旋转涡流。

J S Sabnis等[56]利用欧拉-拉格朗日方法计算了不同凝聚相颗粒在不同过载情况下的运动轨迹,发现小颗粒受过载的影响较小,大颗粒受过载的影响较大。旋转过载导致颗粒冲击绝热层,加剧了绝热层的烧蚀。在对颗粒轨迹进行修正的基础上,采用欧拉-拉格朗日方法,对不同加速度情况下固体火箭发动机粒子轨迹进行了模拟,采用N-S方程求解连续相,结合拉格朗日方程分析了两相流中的粒子轨迹,采用线性分块隐式格式求解了连续方程的控制方程。为了将加速度影响包含在方程中,控制方程写成了通用非线性格式,这种方法最终目的是进行完全耦合计算,计算结果表明加速度强烈影响着粒子对发动机流场、绝热层以及喷管的侵蚀作用。

马歇尔空间飞行中心[57]进行了大量的数值分析与计算,其中包含推断侧向加速度对两相流颗粒沉积的影响,进而预测燃烧室内的颗粒沉积。随着CFD的迅速发展,固体火箭发动机内流场数值计算已取得长足的进步,美国伊利诺斯大学高级火箭模拟中心[58-59]最新的计算模型已综合考虑了两相流动、化学反应、燃烧、粒子沉积、湍流脉动等的影响。

武渊等[60]将化学反应与两相流耦合,建立了旋转过载燃烧条件下铝粒子燃烧模型,通过化学反应速率模型来模拟湍流燃烧,对含铝推进剂固体火箭发动机在高过载条件下的内流场进行数值研究。结果表明,过载导致温度场发生畸变的主要原因是过载对铝滴分布的影响,在高温气相反应中,控制反应速率的主要因素为组分的扩散速度,组分的扩散速度与组分浓度梯度成正比,随着铝滴积聚处蒸发速率的提高,反应物铝蒸汽浓度随之升高,从而加快了反应速率,使该处的流场局部温度远高于平均温度。许团委等[61]建立了固体发动机过载条件下内流场两相流计算模型,开展了3种典型中、小飞行过载下的流场计算,详细分析了燃烧室内凝相颗粒冲刷参数分布,并初步分析了颗粒聚集状态与绝热层烧蚀之间的关系。

近年来,国内已不满足于仅分析三氧化二铝粒子分布及其变化规律,张卫平等[62]针对发动机内旋涡流动现象,采用大涡模拟方法求解可压缩N-S方程,研究了发动机纵向过载条件下的流动稳定性。通过内流场仿真得到了发动机后半段由于装药构型产生的旋涡脱落现象及由于旋涡脱落产生的内流场压力振荡频率,但其没有考虑燃烧、过载时结构振动等耦合因素,在过载一定时间后,过载所引起的压力振荡、速度振荡影响逐渐消失,导致其流动与无过载情况差别较小,有望改进。而崔立堃[63]通过采用随机颗粒轨道模型,将湍流脉动的影响考虑在内,考虑推进剂燃烧产物的多组分对处于不同过载状态时的多组分两相流场进行了计算。

加速度过载会引起燃烧室和喷管流场中的粒子局部聚集,对推进剂燃烧产物流动和装药燃面产生很大的影响。使得燃烧产物沿径向的压力、切向速度并不均匀,而是按特定规律分布;对于含有凝相颗粒的燃烧产物,凝相颗粒可能在离心力作用下对推进剂燃面形成机械剥蚀和传热增强;国外针对此因素提出了多种燃烧流场的修正公式,修正系数主要与凝相颗粒粒径分布、旋转过载角速度、推进剂表面的向心加速度、燃烧产物性质有关;凝相颗粒对推进剂表面的机械作用,还需考虑推进剂局部表面与气流方向(即发动机轴向)的夹角。国外将其影响因素耦合到流场计算中,并进行了试验验证。而国内目前研究主要集中在两相流动、燃气的化学反应及粒子沉积等,没有阐明过载燃烧机理,没有建立相关模型,使得计算结果能定性表征过载燃烧流场,没有对其进行试验验证,数值模型的准确性有待考证。因此国内应结合燃烧流场在线监测技术,共同促进推进剂装药过载燃烧流场数值仿真模型的尽快建立。

6 结论

1) 深化过载燃烧特性测试方法。推进剂及装药过载燃烧试验主要还是基于转台式离心过载试验系统开展装药的内弹道性能试验,缺乏从微观层次对侵蚀燃烧特性细节的了解,也缺乏推进剂过载燃烧速度的测试表征方法,使得过载燃烧机理缺乏可靠的研究和验证手段。

2) 集成燃烧流场、热结构、侵蚀燃烧及内弹道特性的耦合仿真。过载燃烧研究涉及到了燃烧、传热、热结构、气动力学等多学科,当前的单纯过载燃烧速度经验公式、两相流模拟、内弹道性能计算等已无法满足科学认知的需要,需要开展诸如考虑侵蚀燃烧的过载燃烧模型研究、过载燃烧燃面推移与燃烧流场的耦合仿真、含缺陷装药燃烧与流场的耦合仿真、过载与点火双重加载模式下的燃烧与力学耦合仿真等。

3) 过载燃烧推进剂及装药设计方法。在完善深化过载燃烧特性测试表征手段基础上,开展新型高性能推进剂配方体系的过载燃烧规律试验,建立过载燃烧模型,阐明过载燃烧机理。在推进剂及装药设计阶段考虑降低或避免加速度敏感性的要求,通过调节配方变量、装药构型并进行过载燃烧验证性试验,制定过载燃烧推进剂及装药设计方法。