矩形圆弧角养殖池系统固液两相流数值模型的构建与进径比影响研究

薛博茹,任效忠,胡艺萱,毕春伟

(1.设施渔业教育部重点实验室(大连海洋大学),辽宁大连 116023;2.海岸和近海工程国家重点实验室,大连理工大学,辽宁大连 116024)

工厂化循环水养殖将传统渔业生产经验与现代工业化大生产模式相结合,依靠技术手段及现代管理模式已突破水产养殖的地域环境限制,提升生产自动化、信息化水平的同时兼顾鱼类福利需求,并使养殖产品更符合公众对水产品质量安全的要求[1-2]。工厂化循环水养殖符合提供优质蛋白高效供给和拓展我国粮食安全的目标,与“蓝色粮仓”国家渔业产业发展战略相契合,是我国环境友好型水产养殖的重要转型方向之一[3-4]。在工厂化循环水养殖模式中,大型化养殖池型结构备受现代水产养殖业的青睐,其可明显降低单位鱼产量的养殖投入成本与劳动力成本[5-6],有利于促进工厂化循环水养殖经济效益的提升。但大型化养殖池对池型结构及进、出水系统的设计要求更高,不合理设计带来的生产困扰更大。

国内外学者已有研究表明[7-8]:养殖池内流场条件不佳会严重影响系统的水力混合性、增加死区容积,导致饲料分散,对沉淀颗粒物的汇集与冲洗等废物管理也造成不利影响。此外,还会致使养殖水质下降,对养殖生物健康和疾病易感性、微生物生长、疾病扩散等亦有较大影响。循环系统进水管射流输入池内的水体能量是循环水养殖的动力源与池内水体流场的直接驱动力,池内水动力学特征量是流场特性的评价指标,其中流速是最基本也是最重要最直观的水动力参数。不同的进水结构将营造出不同的流场特性,养殖池系统的集排污性能也体现出与之相应的差别。因此,优化养殖池系统的流场条件是改善集排污性能的重要前提,而池底的流速大小和流场分布规律直接关系到能否为沉降于池底的固体颗粒物提供有效驱动力,并最终影响养殖池系统的集排污性能。进水系统的结构参数设计直接影响池内流场条件,而养殖池池底的流场形态又与池内水动力条件密切相关,它们之间相互联系又最终影响系统的集排污性能。薛博茹等[9-10]研究已发现,调整进径比参数C/B 可显著改善池内的流场条件,其中进径比参数C/B 设置在0.02~0.04 区间,有利于池内均匀稳定流场的形成,是矩形圆弧角养殖池的最佳进水管布设区间。

因此,本研究从优选进径比参数区间改善养殖池系统内(尤其是池底)的流场条件为切入点探索进径比参数对系统集排污的影响。采用RNG k-ε 湍流模型与DPM 模型相结合的方式建立固-液两相流动数值计算模型,分析进径比对沉降式固体颗粒物的汇聚规律和排出效率的影响,为改善循环水养殖系统的集排污性能提供理论依据。

1 材料与方法

计算流体动力学(CFD)基于质量守恒方程、动量守恒方程和能量守恒方程等流体动力学三个基本方程,建立数值模型进行模拟仿真计算[11]。本研究针对养殖池系统内流体动力特性,假定流体有粘性但不可压缩,不涉及能量方程求解。连续性方程和动量方程表示如下:

连续性方程:

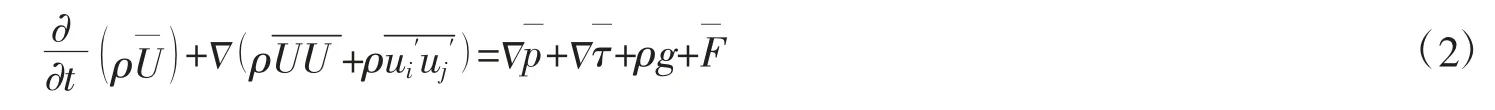

动量方程:

式中:ρ 为流体密度,kg·m-3;U 为笛卡尔坐标系中的矢量速度场,m·s-1;ui、uj为速度分量(i,j=1,2,3);p 为压力,N·m-2;τ 为剪应力,N·m-2;g 为重力加速度,m·s-2;F 为外力,N;Δ为笛卡尔坐标系中的梯度或算子。

1.1 湍流模型

流体流动模型选用RNG k-ε 湍流模型,RNG k-ε 湍流模型基于湍流动能k 方程和湍流耗散率ε 方程,通过修正湍动粘度考虑了平均流动中的旋转及旋转流动情况。与采用标准的k-ε 湍流模型相比,RNG k-ε 湍流模型在处理应变率高以及流线弯曲程度较大的流动方面有优势,因而它可更精准的模拟以旋转和沉降为主的养殖池内流场的流动[12-13]。

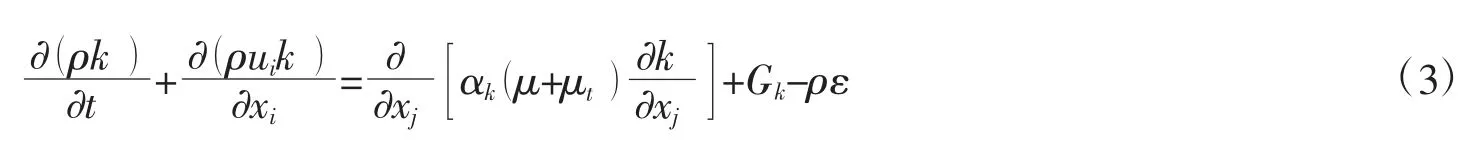

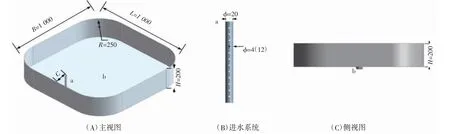

采用RNG k-ε 湍流模型建立流体数值模型,湍流动能k 方程和湍流耗散率ε 方程的表达式如下:

湍流动能k 方程:

湍流耗散率ε 方程:

式中:μ 为流体动力粘度,N·s·m-2;μt为湍流粘度,N·s·m-2;αk=αε=1.39 分别为k 和ε 的反向有效普朗特数;Gk为平均速度引起的湍动能k 的产生项。

式中:C1ε=1.42,C2ε=1.68,Cμ=0.084 5(C1ε、C2ε、Cμ均为根据经验所得常数)。

1.2 离散相(DPM)模型

本文的固-液两相流问题,主要研究养殖池系统内水动力条件对沉降式固体颗粒物的影响。本文建立固-液两相流数值模型,将流体视作连续介质,固体颗粒相作为离散相来处理。养殖池系统水体是主体,固体颗粒物占比总体较小,颗粒物的体积分数远小于10%。且固体颗粒沿自身轨迹运动,适合采用拉格朗日法进行建模计算。因此,本研究选用DPM 模型进行固体颗粒物的数值计算分析,用以获取更精准的颗粒物运动轨迹与统计排出效率[14-15]。

FLUENT 软件使用积分拉式坐标系下的微分方程对离散相颗粒轨迹进行求解。固体颗粒受力的微分方程为(以X 方向为例)[15]如下:

式中:u 为连续相的速度,m·s-1;up为颗粒速度,m·s-1;ρ 为流体密度,kg·m-3;ρp为颗粒密度,kg·m-3;FD(u-up)为单位质量颗粒受到的曳力,N;gx(ρp-ρ )/ρp为单位质量粒子受到的重力,N;FX表示其他各个作用力在X 方向的分力,N。

式中:dp为颗粒直径,m;μ 为流体动力粘度,N·s·m-2;CD为曳力系数;Re 为相对雷诺数(颗粒雷诺数)。

2 矩形圆弧角养殖池数值模型

2.1 几何模型与网格划分

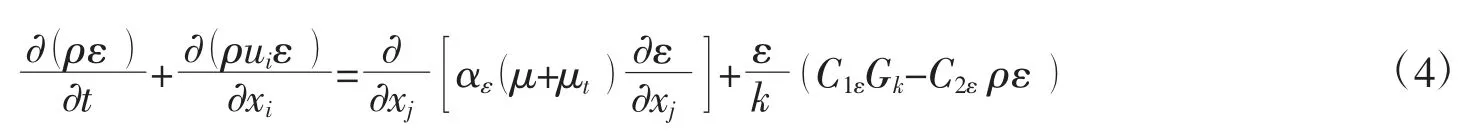

本文采用Geometry 软件构建矩形圆弧角养殖池三维几何模型,导入Mesh 软件并采用多区域网格划分(Muitizone)方式进行计算区域网格划分。养殖池模型结构参数设置如图1 所示,其中长宽比L/B=1:1,相对弧宽比R/B=0.25,径深比B/H=5:1。模型主体结构尺度参照工厂生产实践中的养殖池进行约为1:8 的比尺缩放,本文对部分参数进行优化与简化处理,养殖池高与水深设为同一高度。进水管置于养殖池直壁中间位置(依据进径比参数设置,调整其中心与池侧壁的水平距离),进水管与养殖池同高设为200 mm、直径为20 mm,出水口置于池底中心位置(直径Dout=0.02 m)。计算工况流量恒为0.470 m3·h-1,射流速度V=1 m·s-1,进水管结构在水深范围内均匀开12 孔。

图1 矩形圆弧角养殖池模型图(mm)Fig.1 The schematic diagram of the rectangular arc angle model tank(mm)

Muitizone 多区网格划分可依据设定自行判断网格划分区域,主体区域生成纯六面体网格单元,而几何体较复杂区域采用更好适应边界的非结构化网格单元。本文采用固-液两相流模型进行数值模拟,选择Muitizone 对养殖池内流场进行网格划分兼顾提高计算效率与节约计算资源的需求,系统网格划分如图2(A)。本研究重点分析矩形圆弧角养殖池内的流场特性对系统集排污机制的影响,通过对比相同工况条件下同一监测时间点固体颗粒物累计排出率来评估网格尺度对排污计算精度的影响,以获取用于数值计算的合理网格数量。在3 种网格单元数下,系统在各个监测时间点的固体颗粒物累计排出率如图3-7(B),其中,mesh-C 网格与其他两种网格存在较大差异,固体颗粒物累计排出率的模拟预测值低于mesh-A 和mesh-B 网格的模拟预测结果,而mesh-A 和mesh-B 网格模拟趋势与数值呈现出高度一致性。此外,在同样计算精度下,mesh-B 网格单元数小于mesh-A 网格单元数,因而mesh-B 网格即网格数量约为560 000可用于矩形圆弧角养殖池内固体颗粒物汇集规律与累计排出效率的计算分析,同时保持了相对合理可接受的计算时间要求。

图2 网格划分与网格无关性验证(mesh-A,B 和C 分别为248 141,5 59 214,1 080 455)Fig.2 Mesh generation and mesh independence verification(mesh-A,B and C is 248 141,5 59 214,and 1 080 455 respectively)

2.2 数值求解方法

研究基于CFD 仿真软件FLUENT 16.0 平台和戴尔服务器开展数值模拟计算,FLUENT 中离散相模型(DPM)将流体视为连续相、固体颗粒视为离散相。本研究对液相模型求解选择稳态(Steady)控制方式;向池内添加固体颗粒物后即固-液两相流模式,对连续相模型(液相模型)求解仍然选取稳态(Steady)控制方式,针对固相模型考虑固-液双向耦合(Interaction with Continuous Phase),并开启非定常粒子追踪(unsteady particle tracking)方式,以利于真实模拟固体颗粒物沉降规律和运行轨迹。连续相和离散相均采用压力隐式求解方法,压力速度耦合方式选用SIMPLE 算法,压力、动量基于二阶迎风离散格式(second order upwind)求解,湍流动能、湍动能耗散率基于一阶迎风离散格式(first order upwind)求解。程序计算参数设置中,设定压力的亚松弛因子采用0.3,动量的亚松弛因子采用0.7,湍动能和湍流耗散率的亚松弛因子为0.8,其他项保持程序常规设置。

2.3 边界条件

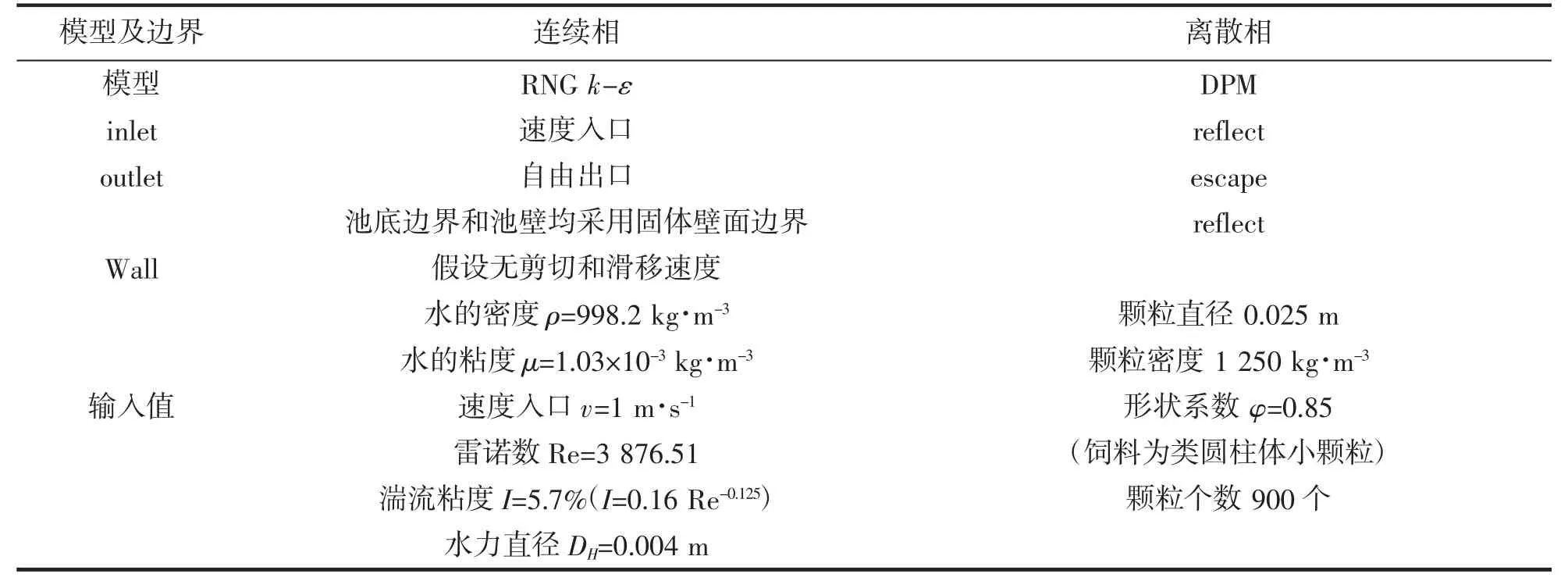

本研究设置初始边界条件包括进、出口边界,交界面处理和壁面边界等,如表1 所示。同时对数值模型计算假设如下:①不考虑温度的影响;②内不考虑养殖生物,外不考虑其他因素影响;③假设流体有粘性但不可压缩;④不考虑颗粒物运动的质量损失,即假设颗粒间不存在碰撞的质量损失,不存在颗粒物的分解现象;⑤考虑了萨夫曼升力和压力梯度力。

表1 初始边界条件设定Tab.1 Initial boundary conditions

3 结果

3.1 模型验证

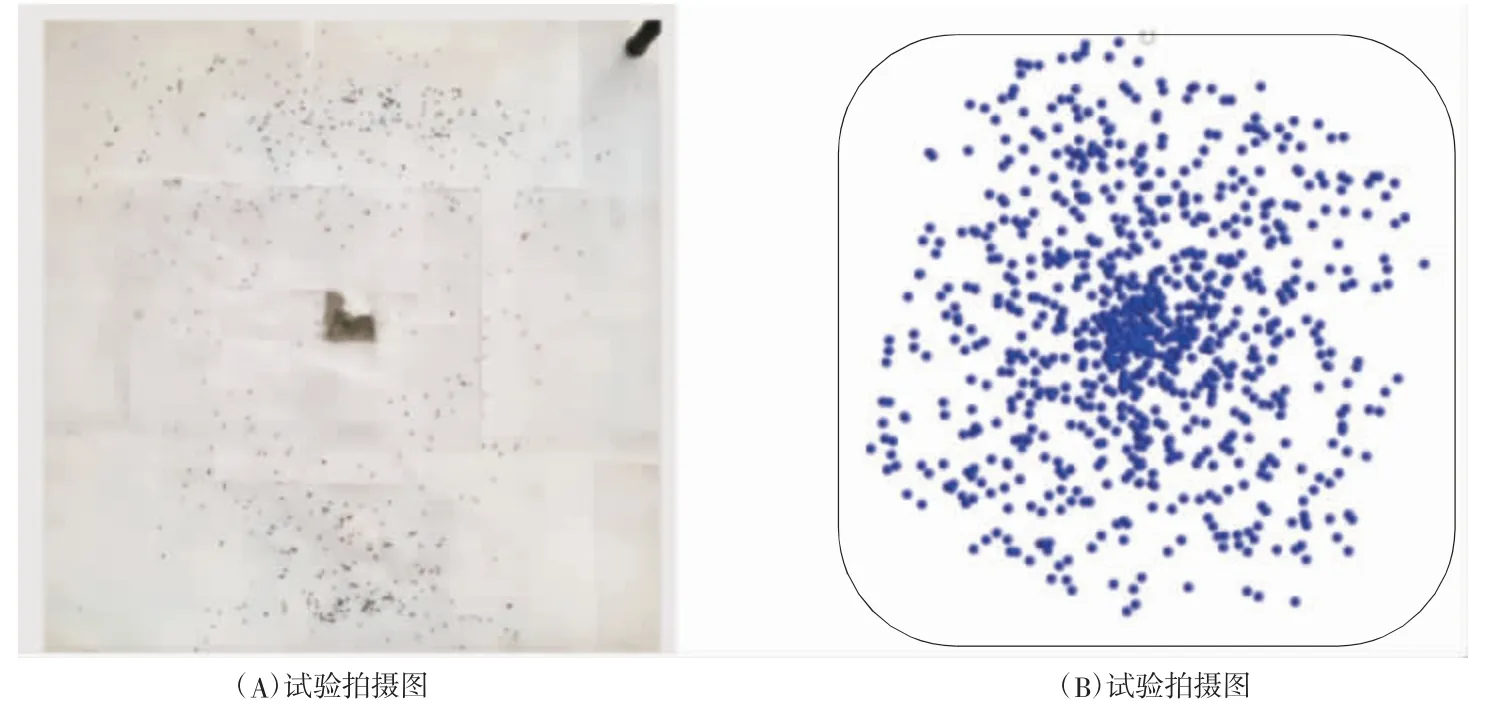

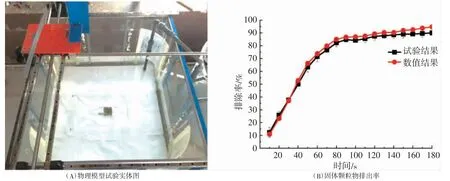

本研究通过建立与数值模型主体尺寸相同的物理试验模型如图4(A)所示,验证所构建固-液两相流模型的合理性与有效性。物理试验模型进水结构为对弧双管,每管均匀开9 孔合计双管共18 孔,流量设为恒定Q=0.814 m3·h-1。试验以常兴鲆鲽鱼类2#沉性饲料代替固体污染物颗粒,常兴鲆鲽鱼类2#沉性饲料为类圆柱形固体小颗粒,其粒径为2.5±0.2 mm,粒径厚度为1:1.0±0.1 mm;饲料撒入水中可快速沉降池底,且实验过程无松散分解现象。物理模型试验中待养殖池内流场循环稳定运行后(约20 min),向池内均匀撒入20 g 饲料并开始计时,每10 s 拍摄1 张照片监测固体颗粒物分布,拍摄持续3 min 并记录3 min 内各时刻固体颗粒物累计排出情况。典型试验拍摄照片如图3(A)所示,使用Matlab 软件进行照片后处理及图像分析,识别出拍摄图片中的颗粒物总像素面积并依据公式(7)计算出各时刻固体颗粒物的累计排出率,且每个工况进行3 次重复试验并取平均值。数值模拟通过检测池内平均流速和残差曲线,在池内流场达到稳定运行后向养殖池系统注入与物理模型试验同参数同数量的固体颗粒物。数值模拟过程中可直接监测出水口处颗粒物排出个数,通过颗粒物排出个数与注入个数之比计算出固体颗粒物的累计排出率。数值模拟中固体颗粒物的属性参照物理试验中常兴鲆鲽鱼类2#沉性饲料设置。颗粒注入方式:在养殖池水面(hz=0.2 m)以池心为圆心,以0.45 m 为半径的圆形区域内均匀撒布固体颗粒(如图3(B)),固体颗粒具体参数设置如表1(经换算与计数统计,20 g 常兴鲆鲽鱼类2#沉性饲料约有900 个颗粒,数值计算注入900 个固体颗粒)。

图3 固体颗粒物撒布图Fig.3 Distribution chart of solid particles

式中:S 为监测20 g 颗粒物撒布后总像素面积,m2;St为监测各时刻池内剩余颗粒物像素面积,m2。

图4(B)给出数值模拟结果与物理模型试验结果对比图,图中显示数值模拟结果与试验结果的固体颗粒物累计排出率趋势吻合良好,且各个监测时刻的累计排出率的误差均在4%以内。模型验证结果充分证明本文建立的固-液两相流数值模型充分反映了系统流场内固体颗粒物的运行特性与排污性能,建立的数值模型合理、计算精度高,可应用于模拟系统内固体颗粒物的沉降规律与排出效率的分析研究,为分析系统的流场特性与集排污性能的关系和改进系统设计提供了一个有效的解决方法。

图4 物理试验模型以及数值模拟结果与试验结果比较图Fig.4 Physical test model and comparison of numerical simulation results with experimental results

3.2 各进径比参数下颗粒累计排出率随时间变化

薛博茹等[9]已通过调整进水管布设位置与养殖池侧壁之间的水平距离,优选出进径比参数C/B 位于0.02~0.04 区间有利于矩形圆弧角养殖池系统获得最佳水动力条件,实现了有效改善池内与池底流场形态的目标。而进径比参数C/B<0.02 或C/B>0.05 均不利于养殖池底部二次流场的形成,且会破坏均匀稳定的流场形态,进而给养殖池系统的集排污性能带来不利影响。尤其是当进径比过大(即C/B>0.13),进水系统射出的高速水体,受到射流口和中心出水口的共同影响,趋于做向心绕流运动,带动养殖池中间区域流体高速运转而忽略养殖池边壁尤其是4 个圆弧角区域。现依据进径比对单通道矩形圆弧角养殖池系统内流场特性的影响,选取较有代表性的4 种进径比参数(C/B=0.01,0.03,0.09 和0.14),分析进径比对沉降式固体颗粒物排出效率的影响。

图5(A)给出4 种进径比参数工况下,沉降式固体颗粒物前180 s 的累计排出率,可见150 s 后池内固体颗粒物累计排出率趋于稳定,进径比参数对养殖池内固体颗粒物的排出效率影响显著,其中进径比参数C/B=0.03 时,固体颗粒物的累计排出率最高。为进一步对比说明进径比参数对养殖池内流速和排污性能的影响,以进径比参数C/B=0.01 时的池内平均流速和固体颗粒物累计排出率(180 s)为基准,对4 种进径比参数下的池内平均流速和累计排出率(180 s)进行归一化处理,归一化结果如图5(B),可见养殖池内的固体颗粒物排出效率与养殖池系统的平均流速密切相关。其中,Vavg-0.01定义为进径比参数C/B=0.01 时的池内平均流速,Vavg-a定义为其他某一进径比参数下养殖池内的平均流速;Vavg-0.01定义为第180 s 时刻进径比参数C/B=0.01 时的固体颗粒物累计排出率,Vavg-a定义为第180 s 时刻其他某一进径比参数下固体颗粒物累计排出率。进径比参数C/B=0.03 时的池内平均流速比进径比参数C/B=0.01 的池内平均流速提高约15%,而第180 s 时刻固体颗粒物的累计排出率提高约52%。流速是影响养殖系统内水动力特性最基本最重要的因素,沉降于养殖池底部的固体颗粒物能否顺利排出,与养殖池底部流场特性尤其是底层流场流速是否可达到颗粒物的启动速度密切相关,故基于调整进径比参数优化水动力条件可显著提高养殖池系统的集排污性能。

此外,进径比参数C/B=0.14 的池内平均流速虽然高于进径比参数C/B=0.03 工况,但固体颗粒物的累计排出率却呈现出相反趋势;第180 s 时刻,C/B=0.14 工况的固体颗粒物的累计排出率比进径比参数C/B=0.03 工况的固体颗粒物的累计排出率降低60%。这一现象充分说明养殖池系统的集排污性能除了受到系统内流场整体的平均速度影响外,还与系统内流场的均匀性密切相关,只有养殖池系统底层流场流速分布均匀,且均达到固体颗粒物的最低启动速度,养殖池系统才能整体上实现较好的集排污性能。

4 讨论

图6 给出固体颗粒物分布随时间变化图,由图可见进径比参数C/B 由0.01 调整到0.03,与养殖池系统集排污性能密切相关的底层流场的形态明显改善;与此相对应,沉降于池底的固体颗粒物向池心排污口汇聚现象明显,固体颗粒物的排出效率明显提高。当进径比参数C/B 增加到0.09 时,由于高速水体与池侧壁发生直接碰撞现象逐渐剧烈导致能量消耗较高,使得用于维持养殖池系统内水体运转的能量降低,直观表现为系统平均流速降低且易出现低流速区和小漩涡区,因此固体颗粒物仍然呈现分散分布状态,甚至在低流速区和小漩涡区域徘徊或启动动力不足而无法向池心排水口汇聚,因此固体颗粒物的排出效率明显下降。而当进径比参数增加到0.14 时,由射流口射出的高流速水体带动出水口附近流体高速运转,此时养殖池内的固体颗粒物一部分散落在临近池壁的低流速区域无法向池心汇聚,另一部分虽然快速汇聚到出水口附近外围区域,却随流体高速旋转,均无法顺利排出;该工况养殖池系统内平均流速虽然较高但池底整体速度分布不均匀,在中心区域出现较大区域高速旋转涡流区,反而使固体颗粒物排出效率降低,无法满足养殖系统的集排污需求。同时,久泡松散的残饵粪便因池中心高速运转流体中剪切力的增大,极易把残饵粪便等固体废弃物打散分解,使悬浮固体颗粒物的浓度大幅增加[16],进而影响养殖池系统的稳定运转与恶化系统的养殖水质环境。因此,除较小流场流速和较低的流场均匀性外[17-18],池中心排污口附近的高速旋转涡流让粒子在池中心形成高速环形运动轨迹而无法顺利进入排水口,也是影响系统集排污性能的另一大不利因素。

5 结论

本研究运用计算流体动力学仿真技术,基于RNG k-ε 湍流模型与离散相DPM 模型相结合构建固-液两相流数值计算模型,验证其合理性和满足计算精度的基础上,开展了养殖池系统内沉降式固体颗粒物的集排污性能影响研究,分析了系统流场特性对固体颗粒物汇聚与排出的机理。结论如下:养殖池系统的集排污性能与养殖池内尤其是池底的流场条件密切相关;养殖池系统的集排污性能除了与流场速度有关外,还与系统的流场均匀性和池中心的高速涡流区强弱密切相关。进径比对养殖池系统内固体颗粒物的分布规律与排出效率影响显著,基于调整进径比可改善池内流场形态,尤其是与集排污性能有直接关系的池底流场形态,为沉降式固体颗粒物的排出奠定基础。进径比参数C/B=0.03,既有利于单通道排污矩形圆弧角养殖池系统获得最佳流场条件,又可显著提高养殖池系统的集排污性能。此外,基于流场特性分析,进径比参数设置在0.02~0.04 区间,系统也会在获得最佳流场条件的同时兼具较好的集排污性能。