钕铁硼时效处理真空炉结构与料盒摆放优化研究

邵宇嵩,赵新颖*,谢元华,杜雪峰,孙宝玉,段永利,杨双,齐丽君

钕铁硼时效处理真空炉结构与料盒摆放优化研究

邵宇嵩1,赵新颖1*,谢元华2,杜雪峰1,孙宝玉3,段永利3,杨双4,齐丽君3

(1. 沈阳理工大学 装备工程学院,辽宁 沈阳 110158;2. 东北大学 机械工程与自动化学院,辽宁 沈阳 110167;3. 沈阳中北通磁科技股份有限公司,辽宁 沈阳 110623;4. 沈阳鹏悦科技有限公司,辽宁 沈阳 110122)

为提升用于钕铁硼时效处理的真空热处理炉在冷却阶段的冷却效率,采用FLUENT软件对气体流场进行数值模拟,对比了料盒摆放方式、料盒间隙、进气口列数、出气口个数与尺寸等对心部料盒周围平均风速的影响。结果表明:错位摆放利于提高心部料盒侧面风速的均匀性;增加料盒间隙可提高平均风速,但综合考虑物料体积比,在轴径向错位且料盒间隙为20 mm时,具有较优平均风速;进风口列数为13,且中间增加一个尺寸为110 mm×110 mm的出风口时,平均风速较大;在中间位置加设出风口可改善出口附近涡流区的形成。

钕铁硼;热处理;数值模拟;料盒摆放;炉体结构

钕铁硼永磁材料因具有优越的磁性能被广泛应用于轨道交通、舰船车辆、核电、航空发动机、航天装备等行业,其剩磁、矫顽力、最大磁能积等磁性参数受钕铁硼微观组织结构影响。为使合金产生有利于磁性能的相变,需对烧结后的钕铁硼进行时效处理。研究表明:同种物质组成的烧结钕铁硼合金,经时效处理,磁性能可提升几倍,甚至更高[1]。经时效处理后,钕铁硼主相体积分数增加,晶界变得清晰,晶粒尺寸逐渐均匀;颗粒状富Nd相减小,富Nd相沿晶界均匀分布,成分趋于共晶富Nd相的成分[2],矫顽力显著提高。

时效处理温度、保持时间、降温速率等参数都对钕铁硼的微观组织结构具有显著影响。赵国仙[3]等研究了时效处理温度对钕铁硼矫顽力的影响,认为600 ℃时可获得较高的矫顽力。关于冷却阶段,罗筠[4]、王志坚等[5]对冷却介质种类、压力和进口速度对冷却效率的影响开展研究,认为风机流量一定时,用氦气可降低风机能耗,但氦气较贵。提高炉内压力和气体进口速度都利于提高冷却效率。曹润辰等[6]研究了工件摆放对冷却效率的影响,给出了基本原则,但未对料盒间隙、形式等摆放方案进行优化。目前的研究主要基于既有的热处理设备,研究其工艺参数的影响,但炉体结构是工艺实施的主体,炉体结构、料盒形式与摆放显著影响炉内流场,决定了冷却效率,进而影响钕铁硼磁性能。

本文针对喷嘴流动式内循环钕铁硼时效处理真空热处理炉,采用Fluent软件开展了冷却阶段模拟研究,考察了炉体进风口分布、出风口结构、出风口尺寸、料盒大小、料盒摆放间隔等因素对炉内流场及核心位置风速的影响,优化了真空热处理炉的结构参数和料盒摆放方式。

1 模型建立

1.1 真空热处理炉炉体结构模型

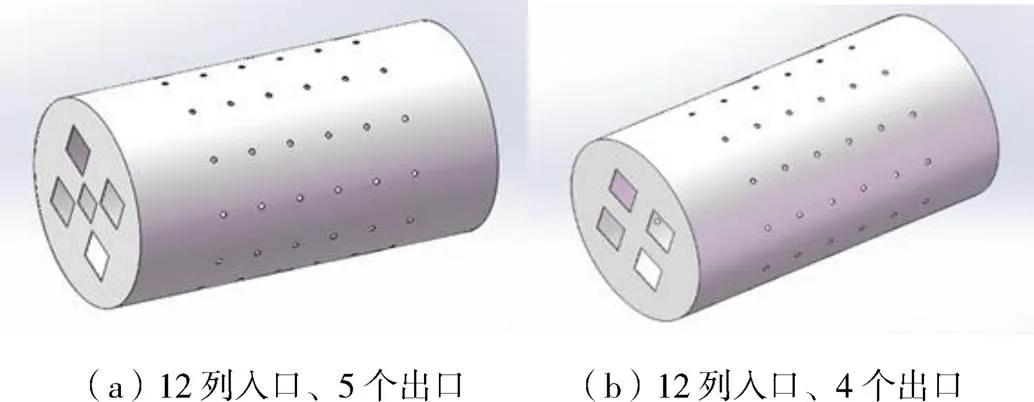

如图1所示,某热处理炉炉体内设有圆柱形隔热屏(Φ1 100 mm×2 000 mm),其内部均温区尺寸为600 mm×600 mm×1 400 mm,装载片状钕铁硼的料盒置于均温区内进行时效处理。在冷却阶段,氩气由分布在隔热屏侧壁的列进风口进入均温区(初始温度1 150 ℃),流经料盒周围及间隙,在端部出口流出,经由出口处的换热器,冷却后的氩气将再次通过进风口进入均温区,在内部完成循环。在固定风机功率下(55 kW),研究进风口列数、出风口数量及中间出风口尺寸对隔热屏内部流场风速的影响,从而确定炉体结构优化方案。

图1 部分炉体结构模型

1.2 料盒形状及摆放方式模型

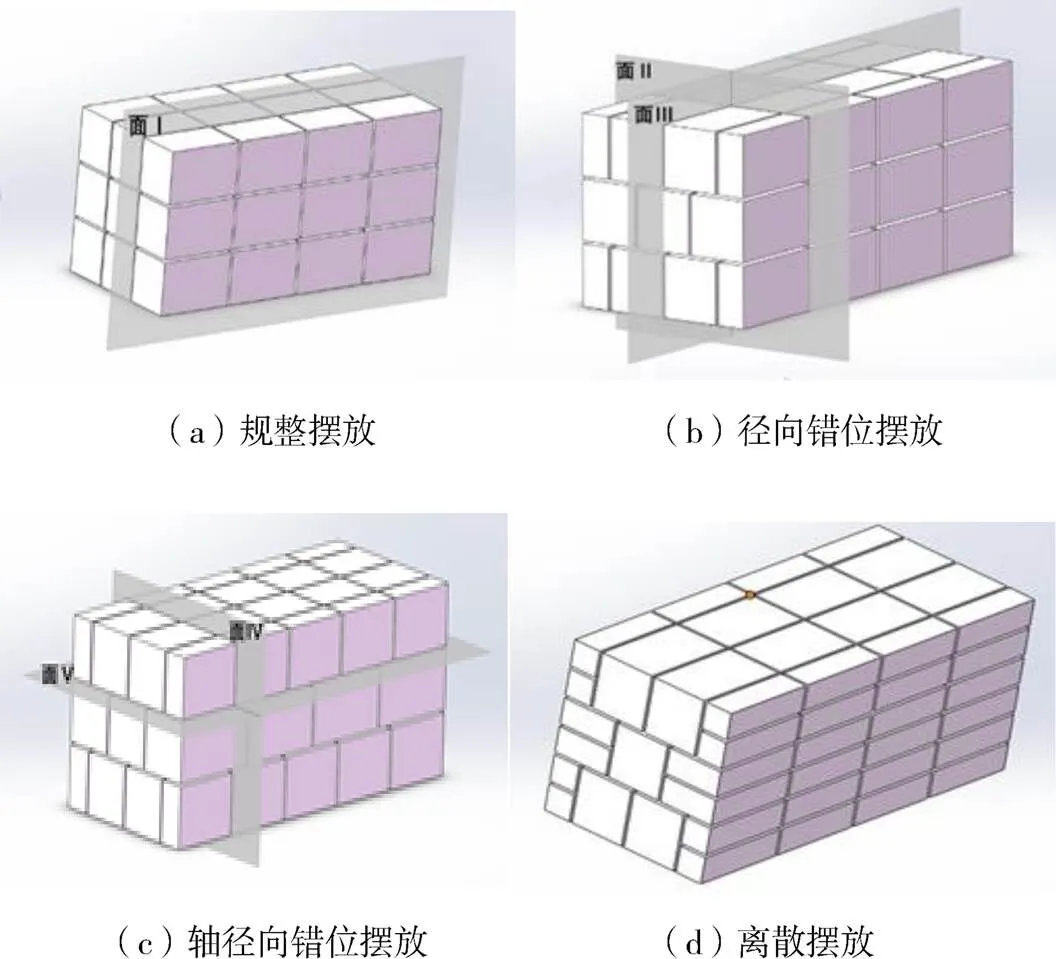

如图2所示,炉体均温区内料盒形状及摆放方式共设计了4种模型:(1)料盒规整摆放(图2(a)),料盒规格统一,尺寸均为200 mm×200 mm×350 mm;(2)料盒径向错位摆放(图2(b)),料盒有2种规格,尺寸分别为200 mm×200 mm×350 mm、100 mm×200 mm×350 mm;(3)料盒轴径向错位摆放(图2(c)),料盒有3种规格,尺寸分别为200 mm×200 mm×280 mm、100 mm×200 mm×280 mm、200 mm×200 mm×350 mm;

图2 料盒形状及摆放方式模型

(4)离散摆放(图2(d)),料盒有3种规格,尺寸分别为200 mm×200 mm×350 mm、100 mm×100 mm×350 mm、100 mm×200 mm×350 mm,在轴径向错位的基础上进一步减小料盒侧向尺寸,形成与进风口距离更近的间隙通道。针对4种料盒摆放方式模型,分别对间隙为10 mm、20 mm、30 mm时的流场进行模拟,比较不同错位方式和间隙大小对风速的影响。

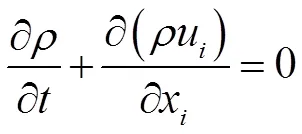

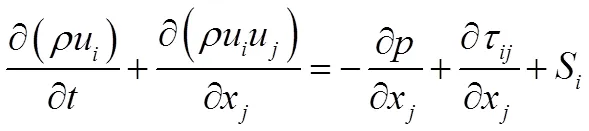

1.3 控制方程

使用Fluent软件中的-模型对真空热处理炉内部流场进行模拟,做如下假设:(1)忽略气体密度变化产生浮升力对气体流动的影响;(2)不计风机的鼓风时间和再充气时间,炉内气体压力直接达到工作压力;(3)进风喷嘴处风速均匀。

对炉体内部流场的模拟受料盒影响,属于流固耦合问题,其质量守恒方程[7]和动量方程如下:

式中:—流体密度,kg·m-3;

式中:—静压,Pa;

1.4 边界条件

热处理炉内计算域以喷嘴为流体入口,进口处风速主要由风机性能以及进风管道决定;每根进风管道上设置6个进风口,设置为速度入口,风速为20 m·s-1,使用氩气作为冷却气体,料盒壁面为无滑移壁面。炉体系统内流场为内循环系统,认为风机对气体施加静压到达出口已被各种损失消耗掉[8],出口压力设置为101 325 Pa。

2 结果与分析

料盒冷却主要通过对流换热完成,在一定风量和功率条件下,风速决定了冷却速率。在一定范围内提高风速,可提高冷却速率。冷却过程中,核心位置料盒风速最小,冷却效率最低。本文以核心位置料盒(图3(a))为目标,选取其各侧面对应间隙的中间面为风速观测面,即前风速面①、上风速面②、侧风速面③和后风速面④(图3(b)),采集各面平均风速为特征风速,并将其平均值((①+2×②+2×③+④)/6)作为冷却速率的衡量指标,进行料盒摆放方式、炉体进风口和出风口结构等参数的优化。

2.1 料盒摆放方式对平均风速的影响

4种料盒摆放方式主要改变的是间隙的贯通性。

图3 核心位置料盒与风速观测面

在料盒摆放区,有3种典型间隙方向:(1)竖直纵向间隙,如图4(a)中的截面Ⅰ(贯通)与图4(b)中的截面Ⅲ(不贯通);(2)水平纵向间隙,如图4(c)中的截面Ⅴ(贯通);(3)横向间隙,如图4(b)中的面Ⅱ(贯通)或图4(c)中的面Ⅳ(不贯通)。由于进风口在圆柱面上呈轴对称分布,出风口在圆柱两端面,因此气体自3种间隙向物料心部流入,经由水平纵向和竖直纵向间隙向两端流出。若核心位置料盒表面风速快且均匀,则冷却效率高。

对于规整摆放方式,气体可自3种间隙由外而内流入,在中轴位置碰撞后改变运动方向,沿水平纵向和竖直纵向间隙向两端流出,图4(a)是图2(a)中截面Ⅰ处的风速云图,此时中间两列料盒间隙中,由于气流碰撞转向而使风速减小,不利于核心部位料盒的冷却。

在径向错位摆放方式中,横向间隙和水平纵向间隙是贯通的,这两方向流入的气体在轴线附近对冲,将导致气体不均匀地流经料盒表面,贯通间隙截面Ⅱ的流场风速如图4(b)所示,对料盒有一定的冷却作用。径向错位摆放的竖直纵向间隙沿竖直方向不贯通,沿水平纵向贯通,如图2(b)中截面Ⅱ所示,该错位使横向间隙中上下方向的进气不形成对冲,直接由料盒壁面折射,进入纵向间隙流动,此时图2(b)中的竖直纵向截面上的风速云图如图4(c)所示,在中间固壁的阻挡下,气流均匀地分布在上下层料盒表面,可均匀冷却料盒。

对于轴径向错位摆放方式,除了竖直纵向间隙不贯通之外,其横向间隙沿竖直方向也不贯通,上下方流入的气体遇到料盒固壁反射与折射,从而使间隙两侧料盒表面风速趋于均匀,如图4(d)所示。水平纵向截面Ⅴ是贯通的,其风速云图如图4(e)所示,风速分布趋同,利于核心位置料盒的冷却。

在轴径向错位基础上获得的离散摆放,具有贯通的横向间隙,竖直方向不贯通的竖直纵向间隙,和部分贯通的水平纵向间隙。这三种间隙的贯通性对流场的影响与前述描述一致。因此从风速分布来看,有错位的摆放方式利于风速均匀分布,使内外料盒冷却速度趋同。

在12列进风口,4个出风口的腔体结构下,4种料盒摆放方式及不同间隙时,特征风速面风速平均值及该条件下物料体积比结果如图5所示。

图5 不同料盒摆放方式及间隙时的平均风速与物料体积百分比

对每种摆放方式,平均风速都随间隙的增加而增加。其中规整摆放和离散摆放时风速增加幅度较大,径向错位摆放和轴径向错位摆放时风速增加幅度较小。规整摆放时,由于横向和纵向间隙均贯通,气流在通过间隙时不受阻碍,因此随着间隙尺寸增加,风速明显增加。离散摆放时全部横向间隙与部分纵向间隙贯通,且离散摆放使间隙数增加,通过核心料盒的气体总量增加,风速增加显著。

离散摆放间隙为30 mm时平均风速最大,达到1.46 m·s-1,但此时物料体积比仅为57.7%,装料量太小,因此不考虑此种摆放。此外,径向错位摆放与轴径向错位摆放比其他摆放方式具有较高的平均风速,且间隙宽度相同时径向错位摆放的平均风速略高于轴径向错位摆放,但轴径向错位摆放时物料体积比高于轴向错位摆放。综合考虑平均风速与物料体积比,轴径向错位摆放方式更佳。轴径向错位摆放在间隙宽度为20 mm时,综合效果最佳,此时平均风速达1.11 m·s-1,物料体积比为77.3%。

2.2 炉体结构对平均风速的影响

针对轴径向错位摆放方式,在间隙宽度为20 mm时,保持出风口数量为4,对进风口列数为12、13、14、15时的流场进行模拟,研究进风口列数对核心位置料盒平均风速的影响(图6)。由图6可知,在进风口列数为13时,风速最大,达到1.20 m·s-1。此外,当进风口与料盒间隙相对时,气流更加容易进入间隙内部,有利于心部料盒降温,因此对进风口进行优化需注意进风口与间隙的相对位置。

图6 不同进风口列数对平均风速的影响

料盒保持轴径向错位摆放方式,在间隙宽度为20 mm、进风口列数为13时,将出风口增加为5个,模拟不同第5出风口边长(110、150、190 mm)下的流场分布。由图7可知,4个出风口结构下,流场中靠近出风口位置有小的涡流,导致气体流动效率低,影响冷却。在中间加设出风口后,出口附近涡流得到显著改善,间隙间流场更为均匀,且通过中间出风口的风速大于其他4个出风口,有利于心部物料的冷却。

图7 出风口数量对流场的影响

图8为4个出风口及3种不同第5出风口尺寸下的平均风速。5个出风口时,随第5出风口尺寸的增加,平均风速降低,这是因为出口尺寸过大,附近入口处的气体不经料盒及间隙就直接从出口流走,心部气体通过量减小,冷却效果不佳。当第5出风口边长为110 mm时,平均风速大于4个出风口情况,达到1.24 m·s-1,此时冷却效果最优。

图8 不同出风口结构对平均风速的影响

3 结 论

对钕铁硼时效处理真空热处理炉的冷却阶段进行数值模拟,考察了料盒摆放方式、料盒间隙、进气口列数、出气口个数与尺寸等对核心位置料盒平均风速的影响,得出以下结论:

1) 对比规整摆放、径向错位摆放、轴径向错位摆放和离散摆放四种料盒摆放方式,错位摆放方式有利于提高心部料盒侧面风速的均匀性;

2) 料盒间隙相同时,径向错位摆放和轴径向错位摆放的平均风速相对较大;料盒摆放方式相同时,增加料盒间隙有利于提高平均风速,但物料体积比随之降低。综合考虑均风速与物料体积比,轴径向错位摆放且料盒间隙为20 mm时平均风速较优;

3) 在轴径向摆放、进风口数量为13时,核心位置料盒平均风速较优;

4) 在中间位置增加出风口能有效改善出口附近涡流情况,使间隙间流场更为均匀;

5)当采用轴径向错位摆放方式、间隙宽度为20 mm、进风口列数为13、中间位置第5出风口边长为110 mm时,核心位置料盒平均风速达1.24 m·s-1,冷却效果最佳。

[1]周寿增. 超强永磁体[M]. 北京:冶金工业出版社, 1999.

[2]谭春林, 白书欣, 张虹, 等. 回火处理对烧结钕铁硼永磁材料组织和磁性能的影响[J]. 中国有色金属学报, 2002 (S1): 64-66.

[3]赵国仙, 宋晓平, 闫阿儒, 等. 时效对NdFeB烧结磁体的矫顽力和显微组织的影响[J]. 稀土, 1997 (06): 30-33.

[4]罗筠, 康进武, 柳百成, 等. 工件气体淬火过程数值模拟[J]. 热加工工艺, 2007 (04): 63-67.

[5]王志坚,尚晓峰.真空高压气淬炉中淬火气体压力、流速和类型对工件冷却性能影响的数值模拟[J].真空,2011,48(06):76-80.

[6]曹润辰,王婧,王琦,等.真空高压气淬炉流场和温度场的数值模拟[J].热处理,2014,29(01):54-58.

[7]张锐征,左永刚,肖杰,等.机动管线顺序输送混油优化的数值模拟[J].当代化工,2021,50(7):1636-1639.

[8]王志坚,尚晓峰.空炉冷态和满装炉量下真空高压气淬过程流场与温度场数值模拟和实验研究[J].真空,2012,49(01):83-86.

Optimization Research on the Structure of Vacuum Furnace and the Layout of Loading Boxes During the Aging Treatment of NdFeB

1,1*,2,1,3,3,4,3

(1. Shenyang Ligong University, Shenyang Liaoning 110158, China; 2. Northeastern University, Shenyang Liaoning 110167, China; 3. Shenyang General Magnetic Co., Ltd., Shenyang Liaoning 110623, China; 4. Shenyang Pengyue Technology Co., Ltd., Shenyang Liaoning 110122, China)

In order to improve the cooling efficiency of the vacuum heat treatment furnace for NdFeB aging treatment in the cooling stage, the gas flow field was numerically simulated. The influences of the layout of loading boxes, the gap between boxes, the number of gas inlets and outlets, and the size of outlets on the average wind speed around the inner box were studied. The results showed that dislocated layout was conducive to improving the uniformity of the wind speed around the inner box. The average wind speed was improved along with the increase of the gap width. At the same time, the loading rate was reduced by increasing the gap width. So the better average wind speed was obtained when the gap width was 20mm, the number of columns for inlets was 13, and an outlet (110 mm × 110 mm) was added. The outlet in the middle position was beneficial to avoid vortex.

NdFeB; Heat treatment; Numerical simulation; Layout of loading boxes; Structure of the vacuum furnace

中央引导地方科技发展专项资金(项目编号:2021JH6/10500066);2020年沈阳市科技计划(项目编号:20-202-1-13)。

2021-11-05

邵宇嵩(1998-),男,硕士研究生,辽宁省铁岭市人,研究方向:军用材料制备与应用。

赵新颖(1978-),女,副教授,研究方向:流体力学。

TG156.92

A

1004-0935(2021)12-1748-05