缸孔喷涂技术应用分析

金则兵 李文军 张贵强 王志高 闫大宇 陈 广

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

随着日益严格的油耗、排放法规开始实施,活塞环组和缸套的减摩技术备受关注,缸孔喷涂技术便是其中之一。缸孔喷涂技术是一种热喷涂技术,属于一种表面强化技术,是利用热源将喷涂材料加热至熔化或半熔化状态,并以一定速度喷射沉积到经过预处理的基体表面形成涂层的方法(国家标准GB/T 18719-2002 热喷涂术语分类)。

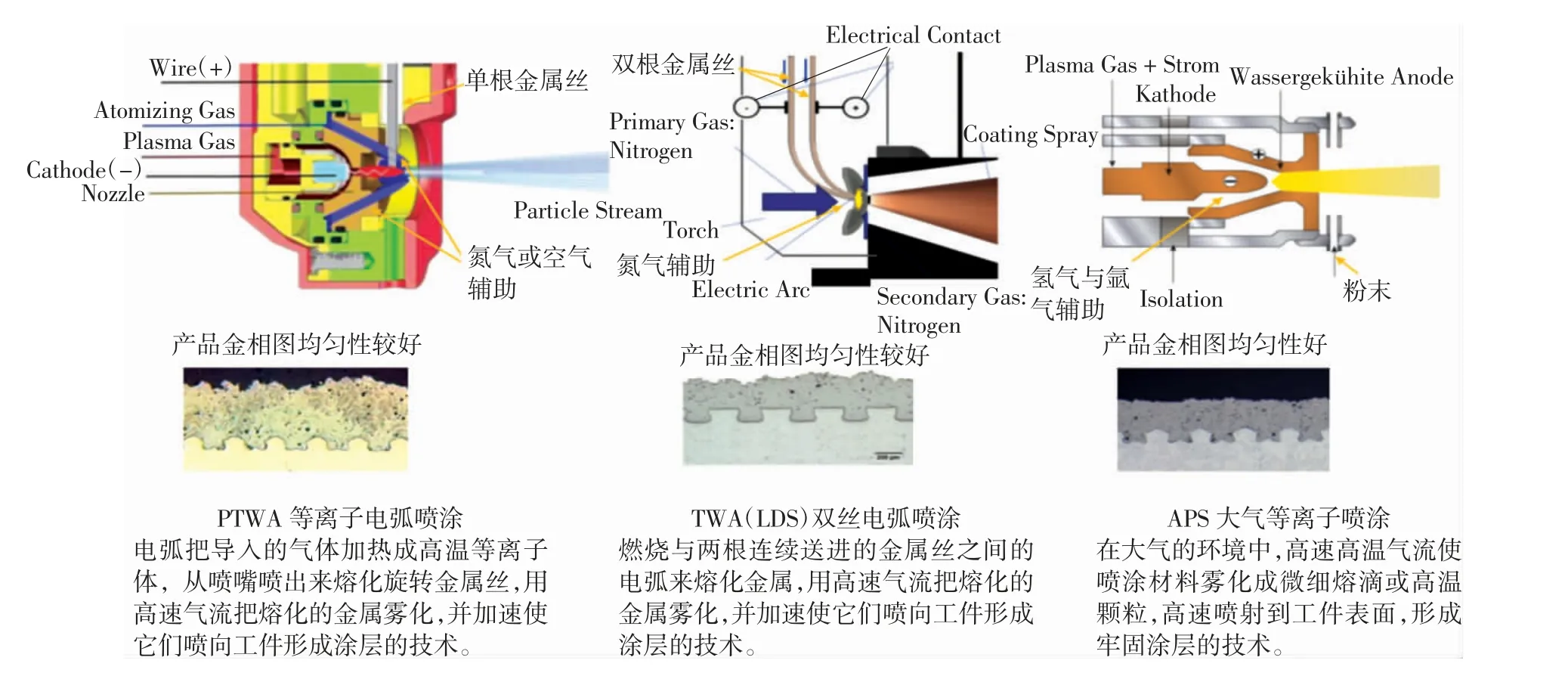

按照热源不同,可分为等离子喷涂、火焰喷涂、电弧喷涂等,热源温度和粒子速度是有差别的,其中缸孔常用的是等离子喷涂PTWA(Plasma Transferred Wire Arc)、APS(Air Plasma)、电弧喷涂TWA、TWA(Thermal Wire Arc)。等离子喷涂温度达10 000 ℃以上,喷涂材料选择灵活性高,电弧喷涂温度一般不超过6 000 ℃,能耗低。目前这3 种技术都有成熟的设备供应商,市场上都有成熟应用。

缸孔喷涂在现有缸体缸孔表面喷涂一层金属材质,目前主要是铁的化合物,碳含量从0.1%~0.8%不等,通过合金或氧化物Mn、Cr、Mo、Ni、Al2O3、ZrO2、TiO2的不同组成,可分为耐磨型,减摩型,耐蚀型,表面硬度HV0.3 达到350~800,表面气缩孔率1%~10%,气缩孔大小、深度等均可通过工艺调节,涂层厚度可根据需求,新出厂乘用车汽油发动机一般0.1~0.3 mm 厚。喷涂前,为提高材料附着率,在缸孔内表面毛化处理;喷涂后,为给缸孔内表面的气缩孔及时提供润滑油以及方便形成油膜,通过珩磨工艺,形成交叉网纹结构。

缸孔喷涂技术日益得到重视,主要有几点:一是提高产品价值,具有减摩、耐磨、耐蚀、减重的优点,能满足当前节能减排,轻量化、强化的趋势需求;二是适应性强,该技术不需改变缸孔直径,活塞、活塞环、缸垫等零件几何尺寸不需调整,平台增加变型机,售后维修,混合动力等均可使用,比如大众EA211 1.5l TSI evo 低功率版和高功率版,两者排量、缸径、冲程都是1.498 L、74.5 mm、85.9 mm,功率分别是96 kW、110 kW,转矩分别是200 N·m、250 N·m,后者相比前者发动机强化。前者是传统的铝合金镶嵌铸铁缸套,后者采用铝合金本体缸孔喷涂以及水套斜水孔来降低强化后的爆燃、高温等风险;缸孔喷涂可适用于再制造,过去缸孔磨损一般采用扩缸技术来恢复发动机,这种发动机偏离了精确调教的出厂运行特性,利用缸孔喷涂技术则不存在这个问题。另外,缸孔喷涂由于独特的表面结构,不仅减少缸孔与活塞、活塞环组的摩擦损失,减少机油耗,也具有其它技术难以比拟的同时兼具节能减排的优势。

缸孔喷涂在国外是非常成熟的技术,在中国乘用车市场尚处于起步阶段,考虑到缸孔喷涂广阔的应用前景,本文基于一款三缸机预研项目对缸孔喷涂开展了应用研究,对缸孔喷涂表面测绘结果,应用matlab 软件将测绘图数值化,并在UG 三维软件中建立数模,提取表面结构后进行了各项参数分析,对发动机试验结果进行了分析,为后续缸孔喷涂应用提供参考。

1 缸孔喷涂选型

本文选用排量1.5 L 的某三缸机来进行缸孔喷涂预研。该三缸机采用传统的镶嵌铸铁缸套[1]、低张力活塞环、活塞减摩涂层、低粘度润滑油等技术,热效率并不低。目前市场上主要有3 种缸孔喷涂工艺[2],分别为APS 大气等离子喷涂、PTWA 等离子电弧喷涂、TWA 双丝电弧喷涂。它们各有优缺点:APS是粉末喷涂,材料灵活性高,涂层颗粒均匀性更好,但成本更高;PTWA 是丝线喷涂,正极为耗材,负极为专用电极,能耗高,需要开发降能耗的新工艺;TWA 也是丝线喷涂,正极、负极均为耗材,量产工艺稳定性高,加工工艺性好,能耗低,但需要定制材料,需开发新材料,如图1 所示。

图1 不同喷涂工艺说明

喷涂工艺选型中,本次研究的三缸机喷涂产品应用场合比较单一,所以对材料灵活性要求不高,考虑到APS 材料成本高,所以本次喷涂不包含APS。而缸体供应商要面对各种不同产品需求,每种产品量不大,选材需要灵活,成本并不敏感,此时APS 为首选。

在三缸机上针对PTWA 和TWA 都做了预研,考虑到PTWA 是与其它技术一起做的试验,所以本文不作评论,仅对TWA 的试验结果加以分析说明。

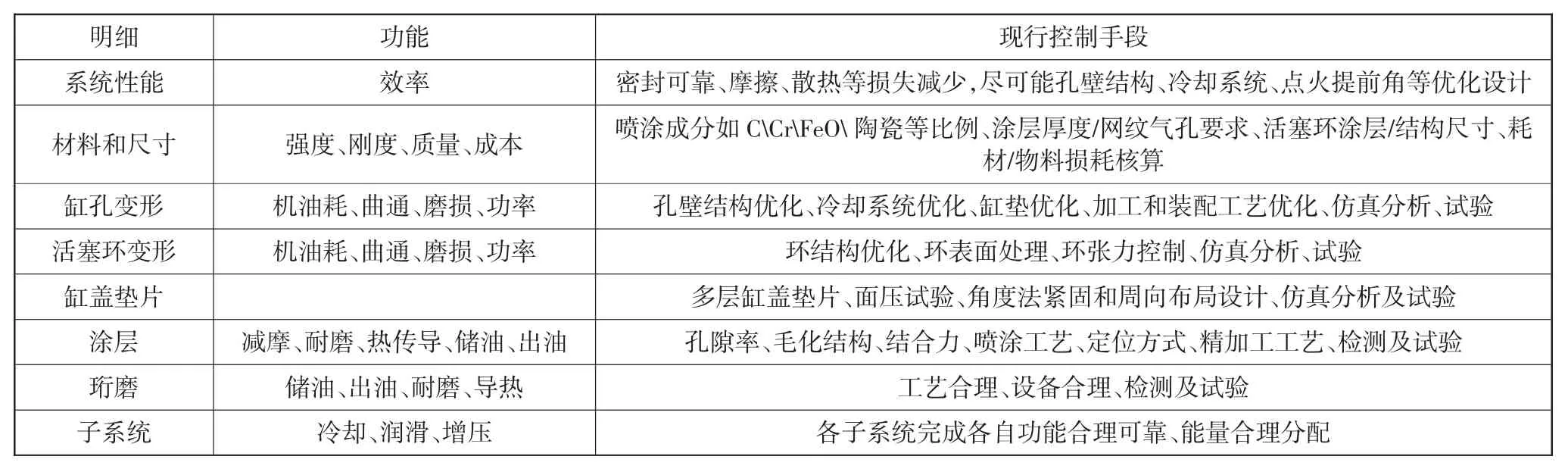

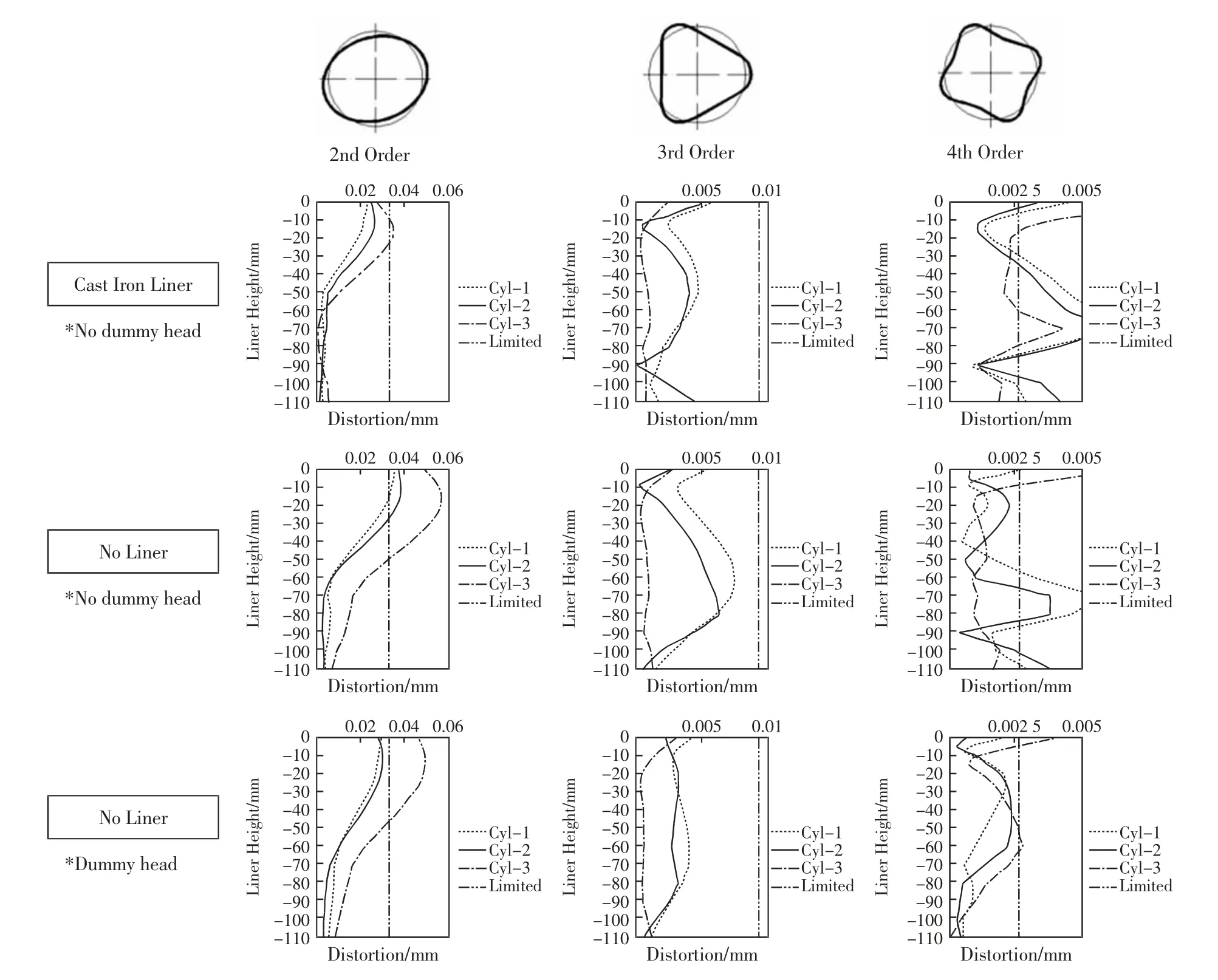

2 缸孔喷涂策划

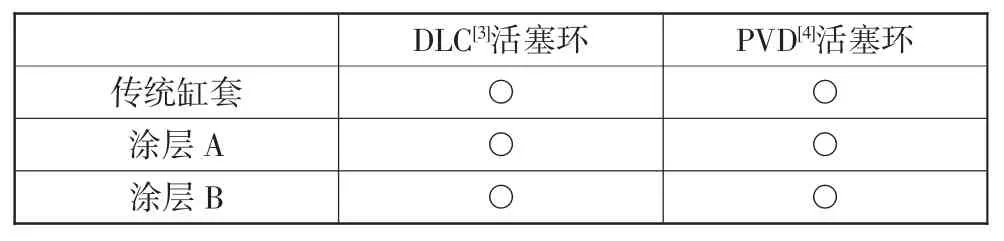

考虑到预研目的是确定喷涂技术是否有收益以及查看风险,为后续喷涂应用决策提供参考。进行了喷涂风险识别分析,找到关键影响因子:涂层厚度、硬度、气缩孔率、活塞环涂层、缸孔变形量,如表1所示。

表1 喷涂风险识别

缸孔加工时,是否一定需要带模拟缸盖?借助仿真分析得出:不带模拟的工艺缸盖,缸孔的二阶变形量超出要求19 μm;带模拟的工艺缸盖,二阶变形量超出要求10 μm,缸孔变形有改善,如图2 所示。考虑到项目投资、周期原因,缸孔变形量控制放入后续试验计划。

图2 缸孔变形量仿真分析(运行工况)

喷涂设备供应商提供了2 种喷涂参数,Type A和Type B,主机厂提供了2 种涂层活塞环,PVD 和DLC,需完成摩擦功单体测试和发动机台架测试,结果与基础机型对比。结合之前供应商建议以及风险评估,制定试验计划,如表2、3 所示。

表2 发动机台架试验

表3 摩擦功能试验

3 缸孔喷涂生产

除缸孔模具外,预研缸体毛坯与传统缸体来自于同一台压铸设备。预研缸体毛坯为全铝合金,没有内嵌缸套。缸体组件、整机的生产、装配均来自于同一条生产线。缸体组件加工时,有2 种方式:一是缸孔喷涂前,曲轴孔留20 μm 余量,喷涂后,缸孔、曲轴孔加工到位;另一是缸孔喷涂前,曲轴孔加工到位。前一种方式,缸孔、曲轴孔精度更能满足要求,后一种方式,可减少转场次数,但对中间加工、清洗、检测、包装、运输等过程的质量风险管控要求高。本次预研,采用前一种方式。

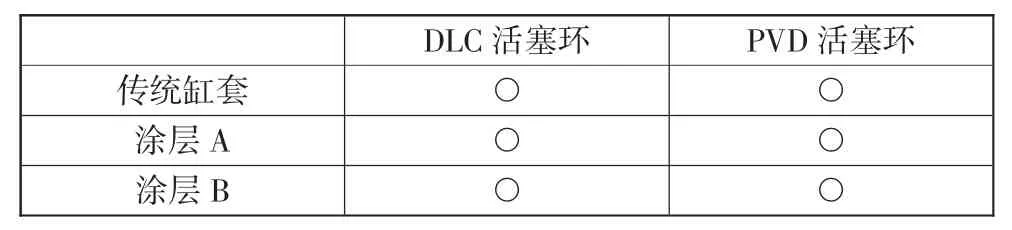

三缸机缸孔喷涂顺序,有六种组合,其中,1-2-3与3-2-1 影响类似,1-3-2 与3-1-2 影响类似,最终做了四组3-1-2,3-2-1,2-3-1,2-1-3 测试。

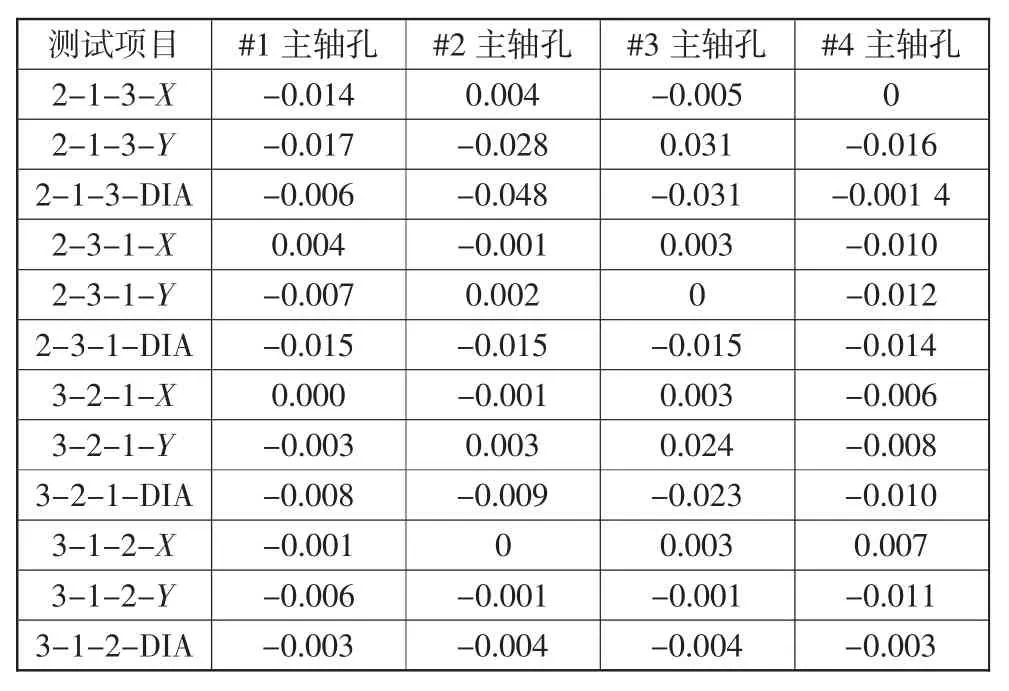

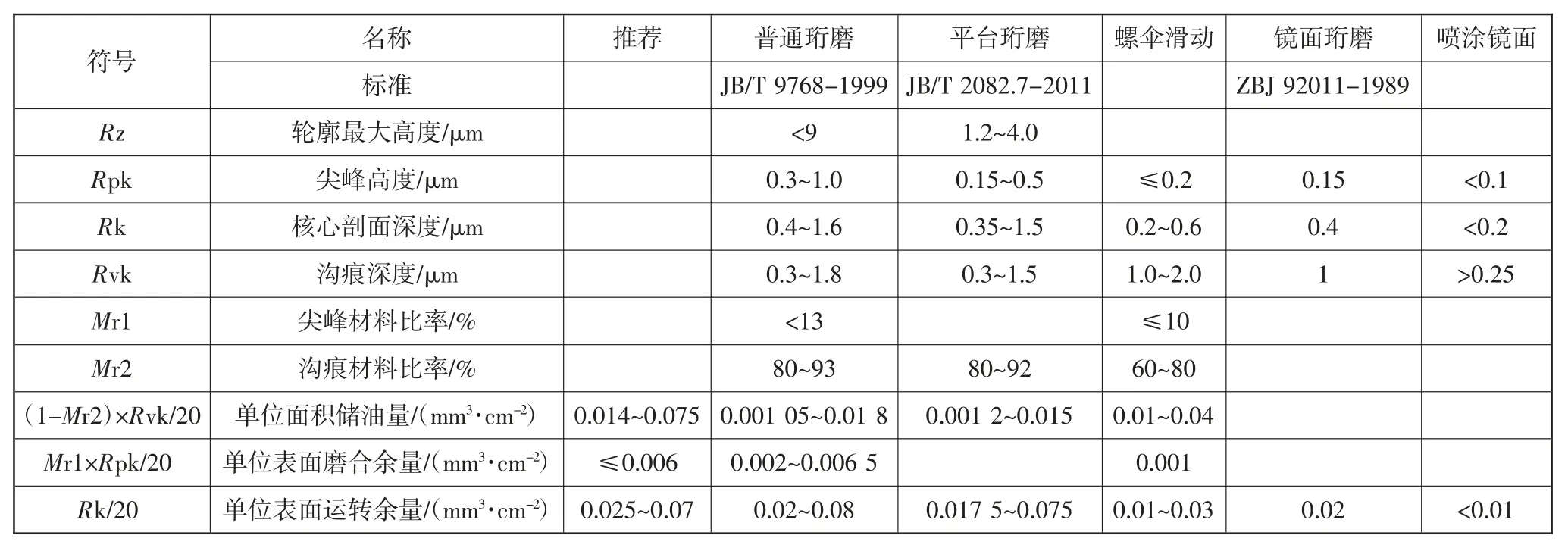

测试结果显示:缸孔喷涂对主轴孔直径影响达0.048 mm,位置偏移量达到0.031 mm,其中3-1-2 最小,2-1-3 最大,如表4 所示。

表4 喷涂顺序对缸体主轴孔变形影响 mm

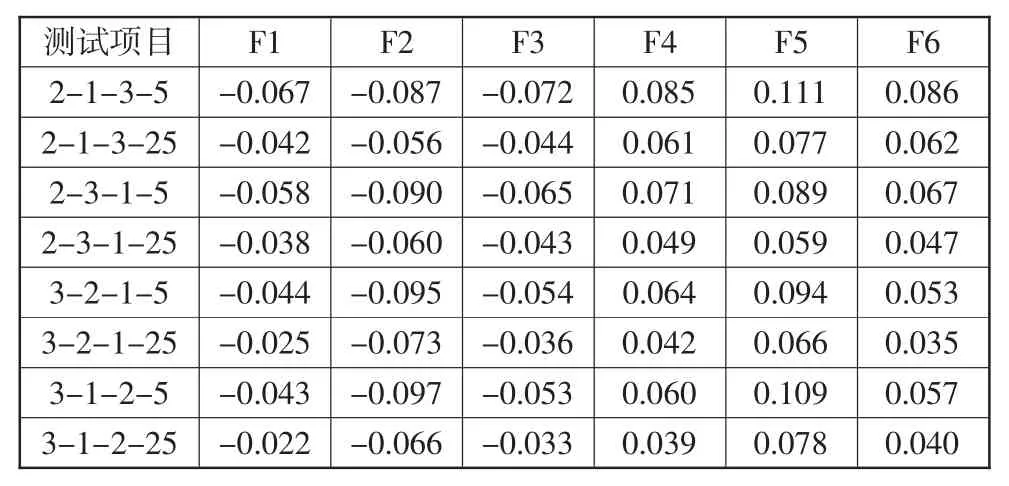

测试结果显示:缸孔喷涂方式对缸筒直径有影响,2-1-3 缸筒壁变形最大,达到0.111 mm,2-3-1最小,达到0.090 mm。值得一提的是,3-1-2 缸筒壁变形次最大,达到0.109 mm,如表5 所示。本次选用的三缸机缸体结构特点为1 缸的缸筒向周围导热能力比3 缸弱,即建议喷涂顺序需要尽可能增加2 缸与1 缸喷涂间隔时间,减少2 缸变形量。

表5 喷涂顺序对缸体缸筒变形影响 mm

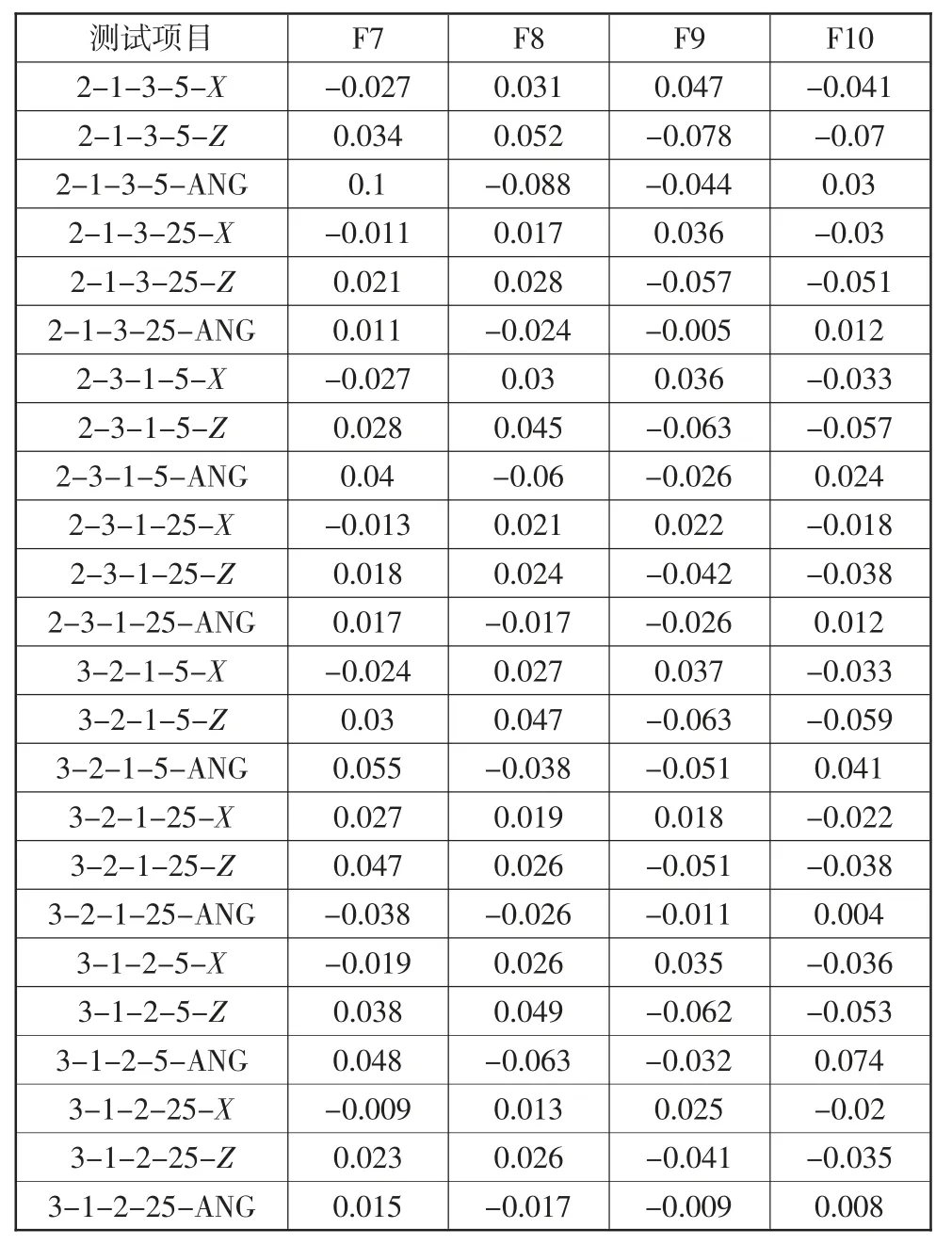

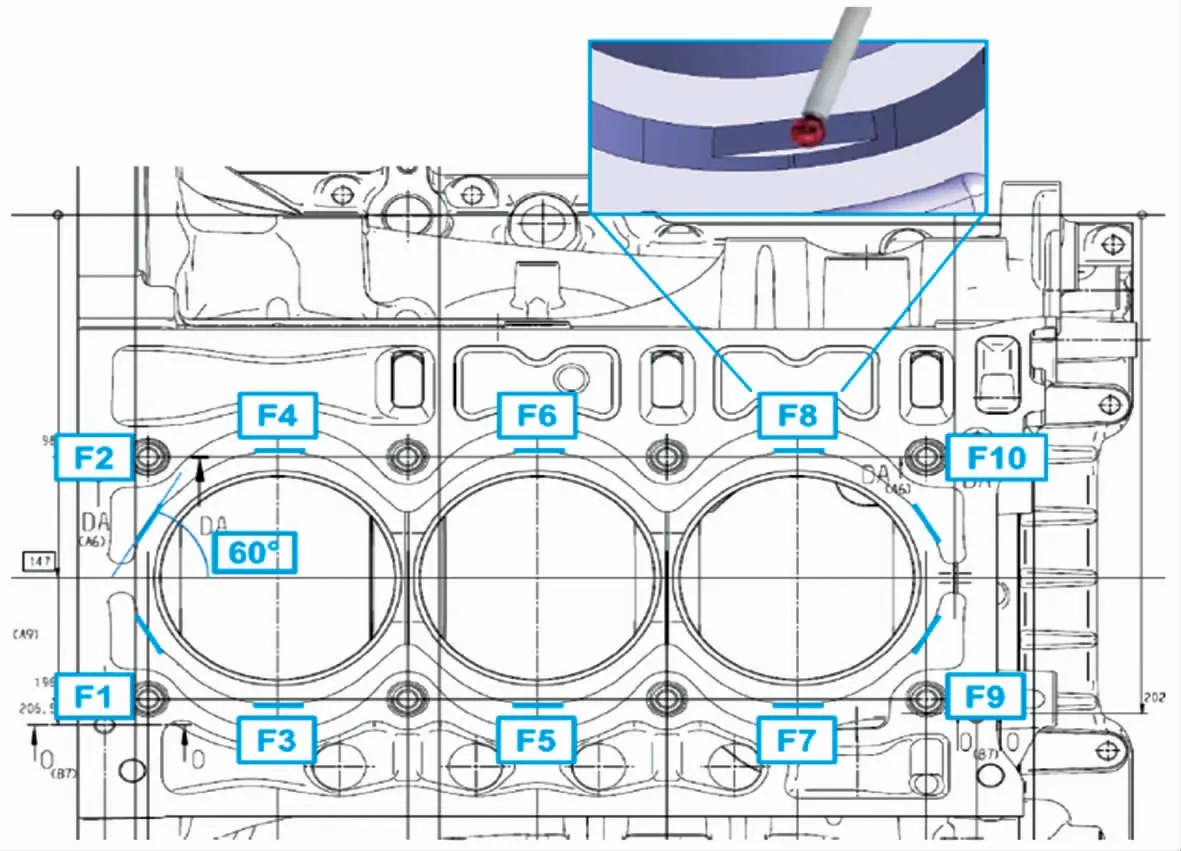

测试结果显示:缸孔喷涂方式对缸孔壁面有影响,角度倾斜2-1-3 缸孔壁变形最大,角度倾斜达到0.1°,其中3-2-1 最小,达到0.055°。2-1-3 缸孔直径变形最大,最大0.078 mm,其中3-1-2 缸孔直径变形最稳定,最大0.062 mm,如表6 所示。

表6 喷涂顺序对缸孔壁面变形影响 mm

缸筒壁测试凸台F1~F10 如图3 所示。

图3 缸筒壁测试凸台F1~F10 示意图

整理表5、表6 得到表7,结果显示:缸孔喷涂对缸体组件下底面、顶面,缸筒壁影响,2-1-3 综合影响最大,其中缸筒壁面变形达到0.111 mm,2-3-1 综合影响最小,其中缸筒壁面变形也达到0.090 mm。

表7 喷涂顺序对缸体缸筒变形影响 mm

综合上述测试结果,缸体缸孔喷涂顺序3-1-2影响最大,2-3-1 综合影响最小。最终确定下来喷涂顺序为2-3-1,且曲轴孔的精镗、珩磨放在缸体珩磨后。缸孔的加工工序及缸孔直径为:毛坯D-3.015,预加工后D+0.005,毛化后D+0.225,喷涂后D-0.915,精镗后D-0.075,珩磨后D。在缸孔喷涂前曲轴孔的直径加工余量1 mm。

在喷涂实施过程中,每个缸孔节拍为33 s。

4 喷涂缸孔质量检测

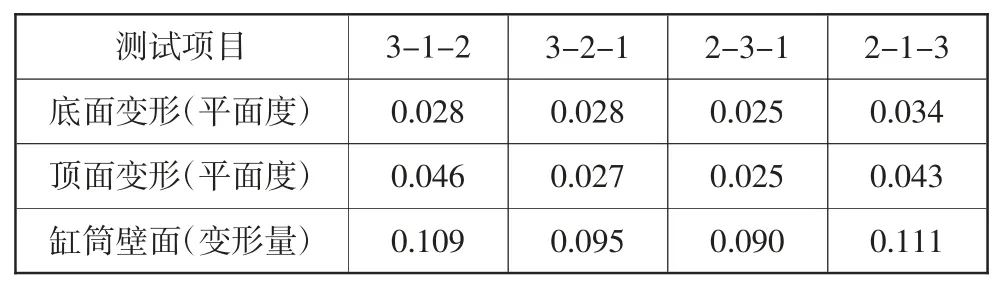

按照喷涂设备供应商提供的缸孔喷涂参数标准进行测试,并重点关注喷涂缸孔的表面参数,如气缩孔率、气缩孔分布、硬度、表面参数(Rpk/Rvk/Rk/Mr1/Mr2/Hatch DIN EN ISO4287)、表面参数(Sa/Sk/Spk/Svk DIN EN ISO 25178)缸孔直径、缸孔圆度、缸孔圆柱度、缸孔位置度。

表8 显示喷涂镜面珩磨Rpk/Rk 要小,Rvk 可以大,即更光滑。珩磨网纹均可以通过该方法实施。

表8 各种珩磨网纹参数对比(符号定义参考ISO 13565(DIN 4776))

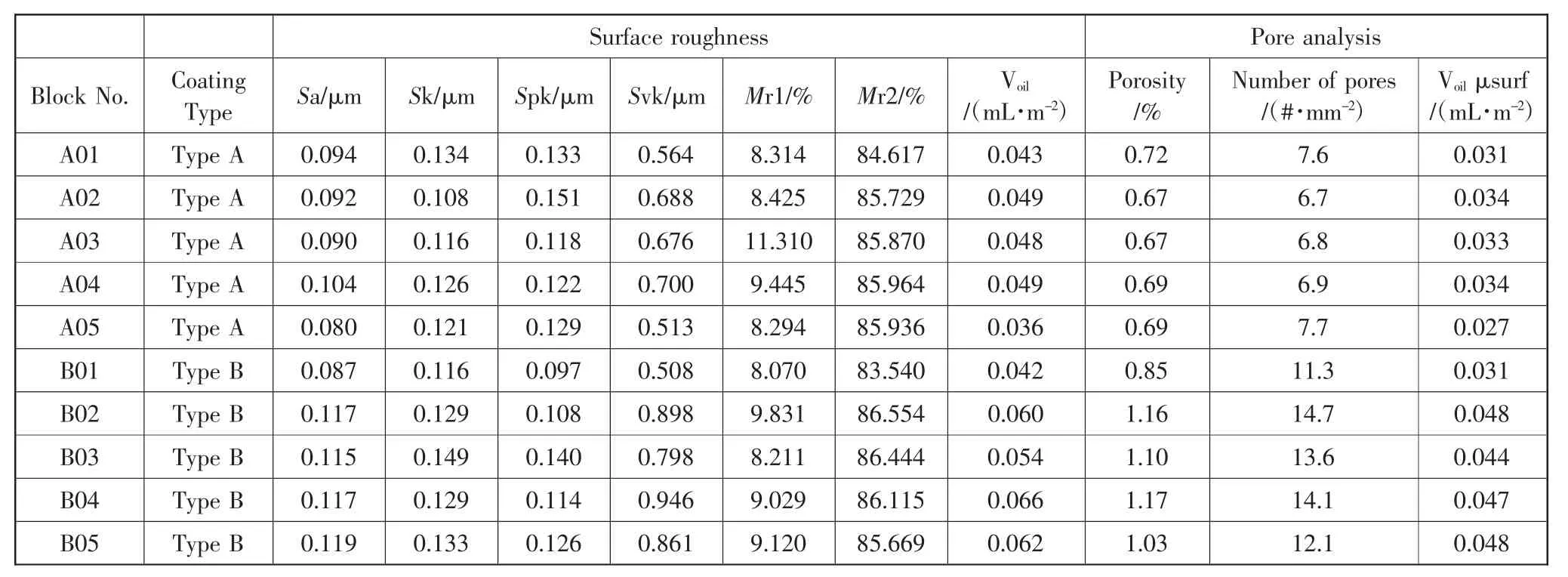

喷涂缸孔测试结果如表9 所示。结果显示:2 种工艺A 和B 的表面光洁度差别不大,但B 工艺孔数量多,气缩孔率要高。每个缸孔测试12 个位置(3 个深度,每个深度4 点周向均布),每个位置测试区域尺寸5×5 mm2。经测试,各项指标符合要求。

表9 喷涂缸孔测试结果(符号定义参考DIN EN ISO 25178)

5 喷涂缸孔试验测试

5.1 单体测试[2](委托德国辉门进行测试)

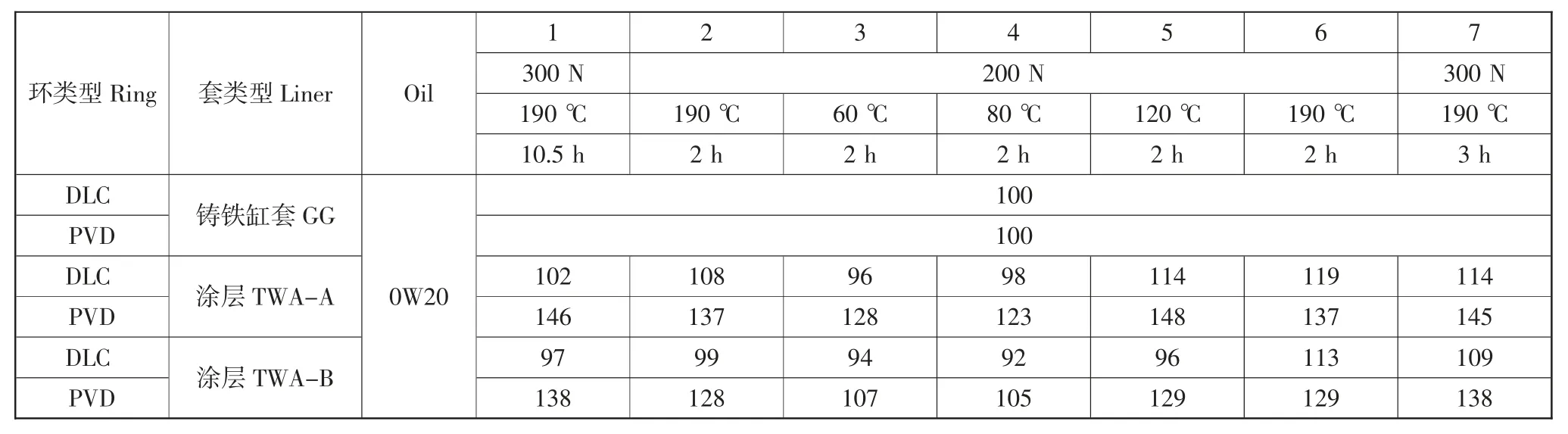

将DLC、PVD 的摩擦系数作参考基础,设为100,其余为与之对比的结果。结果显示:DLC 比PVD的摩擦系数要低,DLC+TWA-B 比DLC+TWA-A的摩擦系数要低,如表10 所示。

表10 环-套摩擦系数(单体测试)

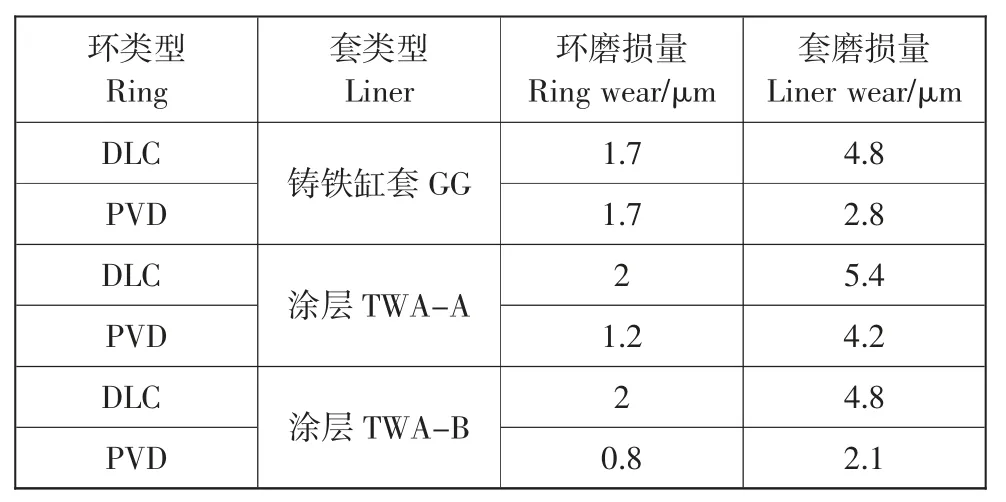

PVD 比DLC 磨损要小,PVD+TWA-B 比PVD+TWA-A 的磨损要小,如表11 所示。

表11 环-套的磨损(单体测试)

DLC 比PVD 的摩擦系数要低,但PVD 比DLC磨损要小,估计DLC 与润滑油中微量元素反应有关。

5.2 台架测试

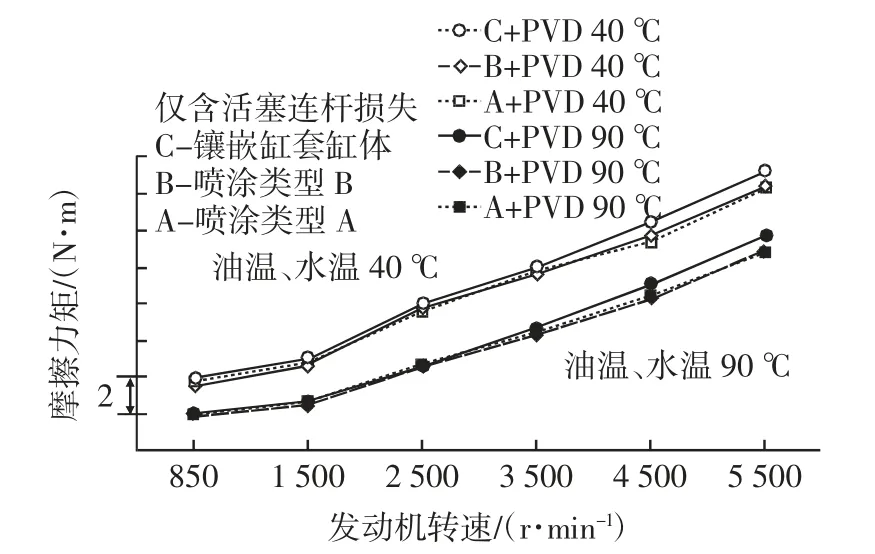

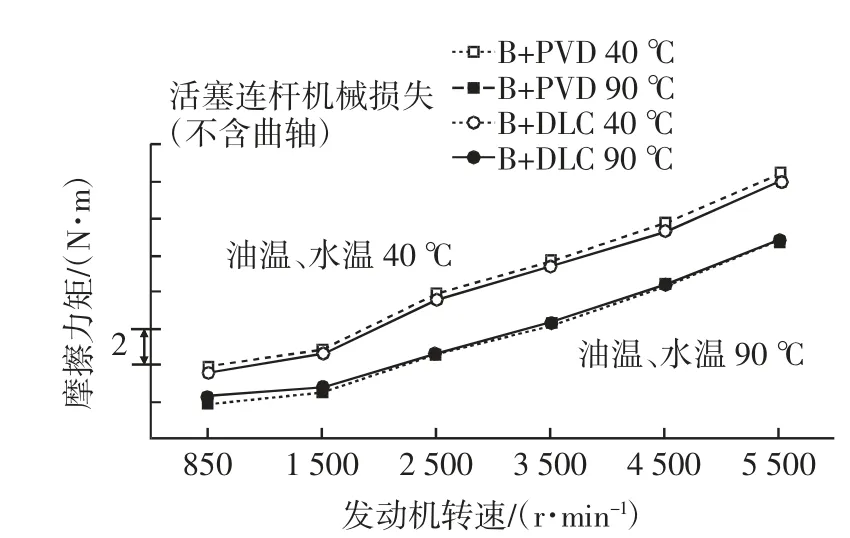

通过曲柄连杆机构摩擦功与曲轴摩擦功之差获得活塞环组的摩擦功,可以借此来评估不同缸孔、活塞环的减摩效果。

油温、水温均为40 ℃,采用DLC 活塞环,喷涂A、喷涂B 比镶嵌缸套C 总体有减摩效果,平均为1%~2%,部分转速工况喷涂的摩擦力矩要高于镶嵌缸套的摩擦力矩,高出约3%。油温、水温为90 ℃,采用DLC 活塞环,喷涂B 比镶嵌缸套C 总体有减摩效果,平均约1%,部分转速工况喷涂的摩擦力矩要高于镶嵌缸套的摩擦力矩,高出约3%。喷涂A 比镶嵌缸套C 总体增大摩擦,高出约3.2%,部分转速达到约9.2%,如图4 所示。

图4 各缸体+DLC 摩擦功对比

油温、水温均为40 ℃,采用PVD 活塞环,喷涂A、喷涂B 比镶嵌缸套C 总体有减摩效果,平均4.4%~5%。油温、水温均为90 ℃,采用PVD 活塞环,喷涂A、喷涂B 比镶嵌缸套C 总体有减摩效果,平均约1.4%~4.7%,2 500 r/min 转速工况喷涂的摩擦力矩要高于镶嵌缸套的摩擦力矩,喷涂A 高出约0.6%~2.2%,喷涂B 高出约3.3%~9%,如图5 所示。

图5 各缸体+PVD 摩擦功对比

综合图4、图5,总体来说,喷涂B 要优于喷涂A。选用喷涂B 进行PVD 和DLC 对比,如图6 所示。由图可见油温、水温均为40 ℃,喷涂B,1 500 r/min 以下工况,PVD 比DLC 总体有减摩效果,可达11.4%;1 500 r/min 以上工况,DLC 比PVD 总体有减摩效果,可达3.8%。油温、水温均为90 ℃,喷涂B,PVD 比DLC 总体有减摩效果,平均为6.6%。

图6 喷涂B 缸体+PVD/DLC 摩擦功对比

由于台架资源有限的原因,更高油温的试验未开展。

6 结论

1)喷涂缸体比传统缸体具有节能优势。本次采用具有PVD 活塞环、低粘度润滑油、平台珩磨缸孔等先进技术的环-套摩擦副作为对标基础,通过摩擦功试验台测得喷涂技术对环-套摩擦副的减摩平均可达3.3%以上。

2)喷涂缸体选型分析。涂层参数要严格控制,孔隙率相同的喷涂B、喷涂A,但孔数、孔大小不一样,减摩效果差别达到2%以上。

3)喷涂缸体的技术特点。工作状态下,喷涂缸孔比镶嵌缸套缸孔变形大。需通过缸筒加强筋、闭式水套等结构优化来减少变形,或通过形状珩磨加工补偿方式来减少变形。

喷涂缸体比镶嵌铸铁的传统缸体对缸垫密封要求高。同样的缸垫密封线压力,喷涂缸体下沉量更大,需要缸垫具有更高的变形补偿能力,比如增加缸垫的层数。

喷涂缸体的缸盖螺栓沉孔深度应结合缸孔变形、缸垫密封、水套深度进行设计。

4)缸体喷涂的材料可根据需求进行选择。适用于对耐腐蚀、耐磨损、减摩、机油消耗量需严格控制等场合,比如频繁启停或长时停机的混合动力车、重油动力车等需求,也适用于同平台下强化动力的需求。