网络任务调度条件下机械加工误差精准提取

宋小芹

(郑州西亚斯学院,河南 郑州 451150)

1 引言

在机械加工过程中,由于加工系统自身的老化和磨损,使得机械加工过程中会产生许多不可避免的误差。如何对这些误差进行精准提取和有效应对具有非常重要的意义。

在对加工误差研究的过程中,多名专家学者提出了多种解决方法:利用回归模型和时间序列AR模型、BP神经网络[1]和RBF神经网络[2]。

文献[1]运用BP神经网络对数控机床的误差进行研究,确定了误差参数和测量误差的模型,在一定程度上避免了测量系统的不确定性,但是适用范围较小;

文献[2]利用RBF神经网络提出了减小误差、提高机械加工精度的方法,此方法具有较快的学习收敛速度[3],适用范围较广,但是该方法计算过程较复杂,外插能力较弱、泛化能力较低。

为此,在现有的研究基础上,结合网络通信中的调度策略,对机械加工过程中的误差进行具体的分析。

网络通信调度可在检测条件受限的情况下,合理分配网络资源,控制传输速度,使优先级较高的信息在最短的时间内完成,从而提高网络的利用率和误差计算的精准性,减少误差带给机械设备的损害,保证设备的稳定运行。

2 网络通信调度策略建立

2.1 静态调度策略

静态调度策略将网络中所有的通信任务按照完成周期和紧急程度进行优先级[4]的划分,优先完成周期短、加急的任务。

这里利用单调速调度算法(Rate Monotonic,RM),假设任务i的传输周期为hi,网络传输模型为Li()ai,di,ci,bi,具体,如图1所示。

图1 控制任务的通信模型Fig.1 Communication Model for the Control Task

图中:ai—任务的周期执行时间;di—相对时限;ci—任务传输时间;bi—阻塞时间;τi—传输总延迟。

那么网络利用率可用式(1)定义为:

由于网络系统中通信任务具有非强占性[5],必须在一定时间内完成任务传输,这段时间内网络仅为传输任务专用。

在网络利用率已知的情况下,对一组独立的具有周期性的非强占性任务,在满足式(2)的条件下,就可用RM算法进行网络调度。

周期较短的任务紧急程度越高,优先级也就越高(i=1表示最高优先级,i=N则表示最低优先级)。

先级较低的任务遇到的最大阻塞时间。

网络通信系统中通常还会有一些不具有周期性的突发性任务,针对此类任务,系统将其定义为周期等于最小间隔时间的周期性任务。

对此类任务的传输过程,会预先设置好一个虚拟的周期任务[6],在虚拟任务完成过程中,具有最高的优先级和假定的执行时间。通信系统一般会预留处理突发性通信任务。

2.2 动态调度策略

静态调度策略中的通信任务优先级不受时间影响,而动态精度策略则受时间的影响。

最早时间优先算法(Earliest Deadline First,EDF)是比较常用的动态调度策略,在此算法下,任务的优先级会根据绝对时间限[7]的接近程度而发生变化,并不是一成不变的。

换句话说,系统会挑选绝对时间限最早的任务来优先完成。

针对非强占性任务,如果有n个周期性通信任务,每个通信任务的绝对时间限就是其周期,那么要利用EDF算法来划分这些任务的优先级,需满足的必要条件为:

2.3 变采样和补偿

在对机械加工误差精准提取的网络通信调度中,受系统带宽的影响,可能在某个时期内会出现不可调度的情况,具体可通过延时和丢包通信[8]来确定不可调度的具体原因,通常可利用以下两种方法来保证系统的稳定性:

(1)利用变采样控制传感器的采样周期。如果采样周期过长,系统的控制能力将会降低;如果采样周期过短,则会导致网络资源出现竞争、延时和数据丢失的情况,一定程度上也增加了网络通信的负载能力。

(2)利用补偿的方法构建虚拟采样值,可控制系统采样耗费的资源,减少系统负载。

3 机械加工误差精准提取

在机械加工过程中,对于零部件的设计都须按照功能和结构要求来确定尺寸,进而加工设计[9]。在零件制造过程中,按照零件的结构特定和精度要求,选择相应的加工工艺路线、工序定位基准和余量等进行加工,但是不可避免会产生误差。

这里利用网络通信调度对误差产生的主要原因进行分析,并对误差进行了精准提取,将其控制在合理范围内,提高机械的加工精度。

计算机械加工过程中的误差,应满足式(4)要求:

式中:αU—原始尺寸AU的公差;λ—定位基准与技术资料基准补充的误差,数值为二者之间的位置误差s在AU方向上的映射;δP—计算定位误差,数值为定位误差δY在AU方向上的映射;δJ—夹具在安装过程中产生的误差;τ—加工误差,通常包含机床误差δe、刀具调整误差(对刀误差)δH、刀具误差δD和变形误差δB。

式(4)是计算加工误差的基本理论,在实际的计算过程中,要特别注意各项误差的方向问题,式中所表示的某一误差在AU方向上的最大误差值[10]。

当加工机械具有不止一个AU时,要对每一个误差项都进行计算分析,且需一一对应满足。

为了简便计算,可将式(4)展开为:

式中:P—工件安装误差。

δC、δD、δH、δB均属于加工误差,可利用这四项误差来求合成误差τ,在实际加工时,可选择具体的加工方法来确定,一般采用的方法主要有以下2点:

(1)当构成加工误差的实际误差数目为两项时,可直接利用求和方法来计算其加工误差。

在钻床加工、镗床加工(用多刃刀具)、拉床加工及电火花加工中,可忽略δC和δB的影响,那么加工误差表示为:

在车床加工、镗床加工(用单刃刀具)、磨床加工及铣床加工中,忽略δD及δB的值,加工误差可表示为:

由式(10)计算得出δ的值,再利用常用的经验数据确定公差,根据实际情况利用式(4)加以验算,最终确定加工系统中各项主要尺寸和技术条件的公差。

通过以上所述,如何计算使得式(4)控制在合理范围内有了一定的了解,但在实际运用中,还是要具体问题具体分析,只有切合实际的解决方法才能保证式(4)的合理性。为了对式(4)中的各项误差做进一步研究,利用直角坐标系线段相加的方法给出了图解表示方法具体,如图2所示。

图2 加工误差分析尺寸链Fig.2 Dimensional Chain of Machining Error Analysis

在图2中,假设OX轴和OY轴为所要分析的机械原始尺寸方向,AU与各项误差总和相减可得到精度储备,用ε可表示为:

∑δ≈αU,即∑δ与αU的值相差不大,但是仍然不满足式(4)的要求,这时可通过将其中个别误差按车间实际可能达到的水平加以缩小来控制。

但是如果出现公差太小不能满足加工要求时,则不建议通过该办法来控制。可以将其中个别误差单独拿出来用均方根来计算合成误差,再将其代入式(4)中,直到满足∑δ <αU为止。

∑δ <αU,即满足式(4)的条件,也说明了此时满足机械加工精度要求。

4 仿真实例

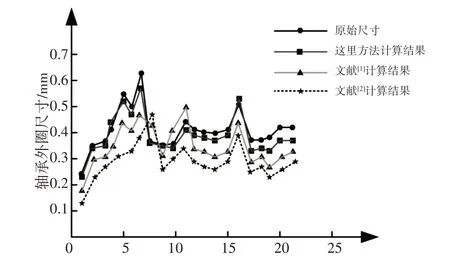

为验证这里方法计算加工误差的精准度,将文献[1]方法、文献[2]方法与这里方法计算结果对比进行仿真实验。实验对象为轴承外圈将均方误差(MSE)作为检验指标计算公式为:

式中:Q—结果输出;

Qi—训练样本集输出;

t—训练样本个数。

实验结果,如图3、表1所示。

表1 三种方法计算结果对比Tab.1 Comparison of Calculation Results of the Three Methods

图3 原始尺寸与三种方法计算结果对比图Fig.3 Comparison of the Original Size and the Calculated Results of the Three Methods

从图中和表中可以看出,在样本数仅为18个的情况下,本文方法相对于其他两种方法有着更强的适应能力,计算结果与实际偏差值最接近,并且在对后3个序列进行误差计算时,计算结果相对于其他两种方法更接近实际值,计算精度更高。

计算结果表明,这里方法均方误差为0.0352,优于文献[1]和文献[2]两种方法的计算结果,提高了计算精度,在以上3种方法中效果最佳,且计算的值也更接近于实际值。为更直观输出不同方法的误差提取精度,利用仿真软件平台输出不同方法下同一轴承外圈的加工结果,利用文献[1]方法、文献[2]方法以及所提方法对轴承外圈加工误差进行提取结果,如图4所示。

根据图4的实验结果可知,以同一轴承外圈为实验对象,文献[1]方法和文献[2]方法的加工误差提取结果阴影面积较大,外圈的毛刺较为明显,具有较大的提取偏差。

图4 不同方法下误差提取结果对比Fig.4 Comparison of Error Extraction Results Under Different Methods

相比之下,所提方法的误差提取结果更为精准,提取的轴承外圈更圆滑,几乎没有出现较大偏差。实验结果验证了所提方法具有更理想的应用效果。

5 结论

利用网络通信调度,提出了机械加工误差精准提取方案。通过与其他两种方法对比,取得了较为理想的实验结果,对提高产品质量具有重要的作用。

(1)通过对网络通信调度的分析,发现问题所在并给出解决策略,实验结果得出均方误差为0.0352,该方法将误差值控制在合理范围内,大大提高了计算精度和加工效率,降低了产品报废率。

(2)此次仿真实验对象将轴承外圈作为检验指标,检测对象单一,不能广泛应用到其他零件中。

(3)在今后的研究中,在进行机械加工误差精准提取的过程中,需要深入研究提取前的工件和提取后的工件,准确测量工件的各项主要尺寸。