基于Autoform的汽车外腰线加强板冲压成形工艺分析 ①

张本松

(宣城职业技术学院,安徽 宣城 242000)

0 引 言

为适应汽车消费新趋势,国内自主品牌汽车生产商加快了汽车升级和改款的速度,开发出多种满足消费者审美特点、消费习惯和不同层次的汽车款型,2020年我国模具行业规模以上企业销售收入达2709亿元,国内模具企业均把数字化模具技术应用到产品开发、设计、制造和检验等环节,而汽车生产中95%的零部件都需要依靠模具成型。汽车覆盖件因其板料薄、外观质量要求高且形状复制,在冲压成形过程中容易出现开裂[1]、起皱[2]等表面缺陷。通过优化“藏料凸包”和平衡压料力和整形力,解决了表面问题,达到了生产稳定性和产品质量的要求[3]。通过CAE软件对产品的拉延工序进行分析,根据分析结果对切整工艺和穿刀块侧冲孔工艺进行优化,能够稳定生产出尺寸精度合格、外观品质良好的产品[4-6]。冲压回弹的预测及补偿,尤其是面畸变等微观质量缺陷的控制仍然处于探索阶段,利用Autoform软件对汽车冲压回弹进行数值模拟分析,生产的后侧围零件尺寸合格率达到90%以上[7-9]。

利用Autoform分析软件,以国内自主品牌汽车的外腰线加强板的冲压成形进行CAE分析,结合实际生产经验,对坯料设计、冲压方向、压边力和拉延筋的布置进行优化,可以解决汽车外腰线加强板在成形过程中的缺陷,提高产品尺寸精度,大大提高模具的设计周期。

1 Autoform分析流程

Autoform分析汽车外腰线加强板的工作流程如下:

(1)利用三维软件Pro/E5.0建立汽车外腰线加强板的几何模型,要考虑到外腰线加强板的的冲压方向、压料面等因素。

(2)将汽车外腰线加强板的几何模型导入Autoform分析软件进行曲面网格划分。

(3)建立有限元网格模型,设置坯料、冲压方向、压边力等相关工艺参数。

(4)根据设定的工艺参数和条件进行模拟计算。

2 零件结构分析

图1为某车型外腰线加强板的零件结构图,零件产品拐角处造特征比较复杂,两端翘起角度相差比较大,零件中段冲压成形深度大于两端,且两端深度变化不一致,需要进行多次冲压成形,成形过程中易出现开裂、开裂、回弹等缺陷,需要重点关注。根据以往车型的冲压经验结合零件的结构特点和冲压成形工艺设计要求,外腰线加强板采用五工位冲压成形,分别为落料、拉延成形、修边冲孔、修边和侧冲孔、侧冲孔和切断。

图1 外腰线加强板零件结构图

3 冲压工艺分析

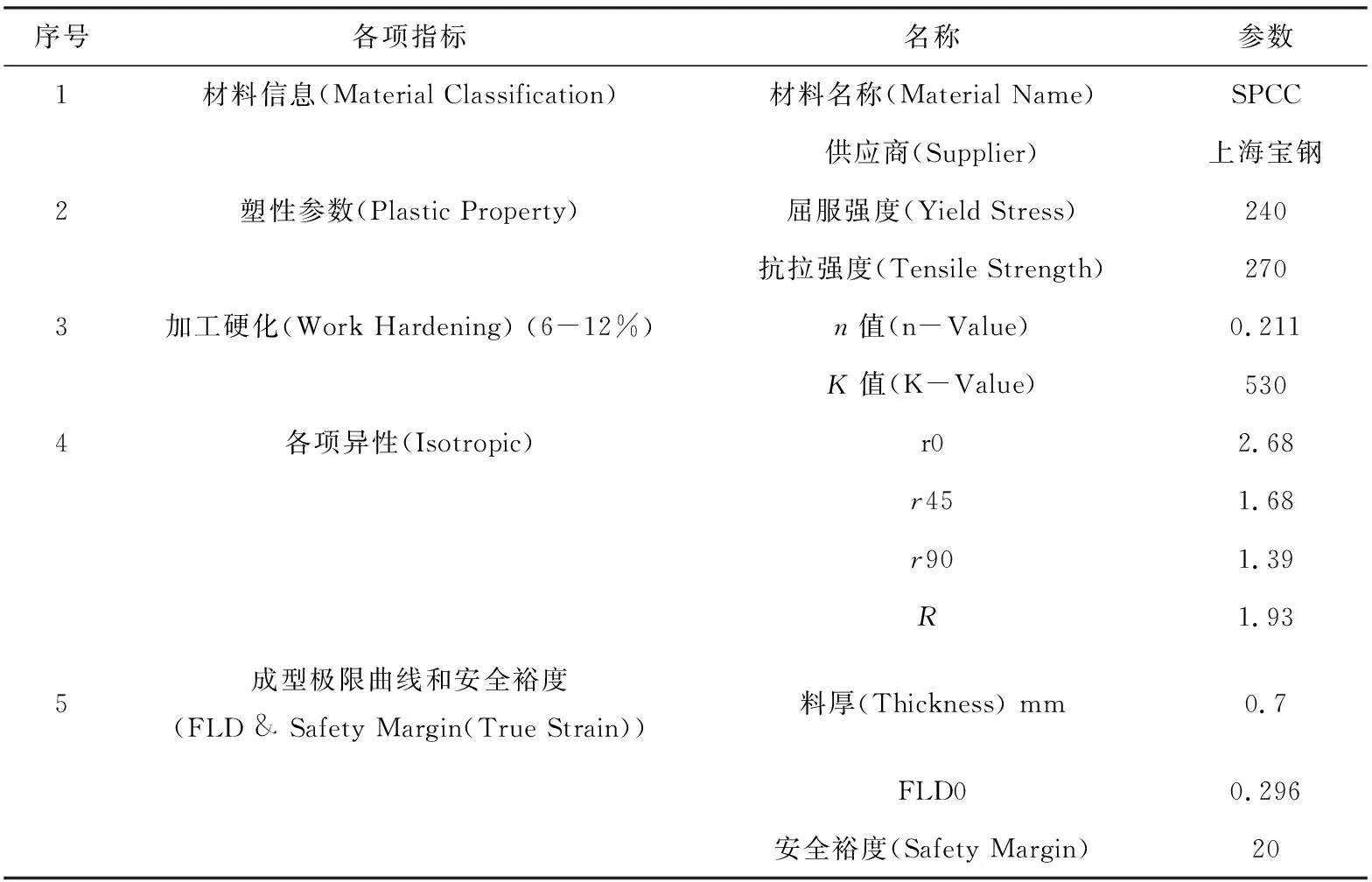

3.1 坯料的材料

在进行Autoform分析前需要输入外腰线加强板的材料信息。外腰线加强板采用宝钢冷轧碳钢薄板SPCC,薄板的厚度为0.7mm(如表1所示),其屈服强度为240,抗拉强度为270,加工硬化n值为0.211、K值为530,FLD0为0.296,安全裕度为20,其中加工硬化n越大,极限变形能力越大,说明材料具有良好的拉深性能。

塑性应变比r为板料在单向拉伸试验中,将宽度方向上的真实应变比上厚度方向上的真实应变,如式1:

(1)

式中:l、lo、b、bo分别为变形前后板料试样的长度、宽度和厚度;

由于上述比值具有方向性,所以一般取平均值,如式2:

(2)

式中0、45、90为单向拉伸试样轴向与板材轧制方向的夹角。

r平值越小,板料在厚度方向上变形越容易,会因局部过度减薄而开裂,拉深性能就越差。

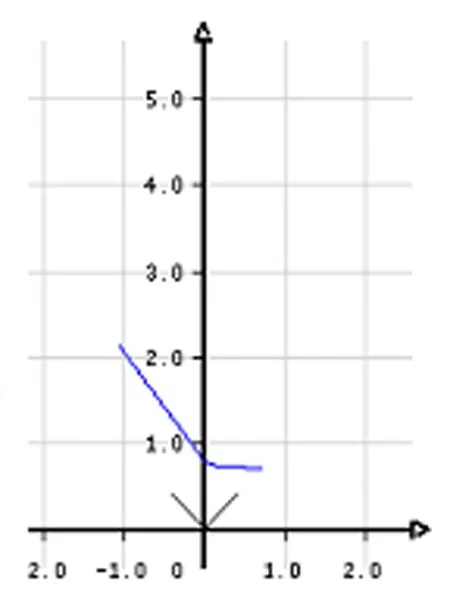

通过Autofrom对板料进行成形模拟分析,可以得出材料的应力应变曲线图,如图2所示,其σo为161.6,n为0.382,Rm为438.7,AG为0.632,可以看出其成形性能良好,屈服强度、塑性变形和抗拉强度满足外腰线加强板拉延成形的要求。

图2 应力应变曲线

3.2 坯料的设计

坯料的设计是否合理,会直接影响外板腰线加强板冲压成形质量。坯料设计尺寸过大或过小会增加坯料与凹凸模的摩擦力,容易使零件产生破裂和起皱缺陷,如图2所示,根据零件的结构特点、尺寸和工艺补充面,由Autoform分析软件生成坯料形状的尺寸为1025mm×360mm。

3.3 冲压方向

零件的冲压方向的确定对零件拉延成形质量、起皱、开裂以及后续工序都有很大影响,冲压方向应满足冲压成形过程凹形或反成形要求,外腰线加强板采用一次拉延成形、修边冲孔、修边和侧冲孔的工序,有效消除凸模接触不到的死角和死区,保证凸模和凹模与坯料全部接触,如图3所示。

图3 坯料形状和尺寸

图4 冲压方向

表1 材料参数

3.4 压边力

在拉延成形过程中,由于汽车外腰线加强板两端翘起圆角大小不一致,且台阶过渡不光顺,容易起皱和开裂,如图5所示。为了满足产品结构功能和安装要求,零件中间有6个孔采用圆角过渡,且放大圆角尺寸,最大圆角半径为210mm,同时设置压边力增加坯料的拉应力,控制材料的流动性,压边圈的行程为60mm,压边力为800KN,可以有效改善起皱和开裂。

图5 起皱和开裂风险

3.5 拉延筋的布置和工艺补充面进行优化设计

从零件结构和坯料尺寸方面,汽车外腰线加强板两端翘起处和四个圆角,采用布置封闭式单筋和增加工艺补充面来改善拐角处起皱问题,在拉延成形过程中增加的润滑剂,降低凹凸模和坯料的摩擦阻力,可以有效防止坯料在冲压成形过程中塑性变形量和材料流动方向无法达到设定值的控制值,根据Autoform分析软件的结果可以看出汽车外腰线加强板左右两侧冲压成形质量良好,四个圆角处无破裂,如图6所示。

图6 零件成形结果

4 模拟过程及成形结果

外腰线加强板采用800T单动模具冲压成形,在模拟冲压成形过程,凹凸模在Autofrom分析软件中均设置为刚体,外腰线加强板中段拉伸深度较深,两边板料在成形时中间部分容易隆起和起皱,通过增加800KN的压边力控制制件的流动性,解决板料在成性时隆起和起皱问题。以凹模为基准面,压边圈行程为60mm,压边圈与凹模的间隙为1.1,摩擦系数为0.15,通过控制制件四周法兰边材料的流动方向和流量,保证拉伸侧壁厚度保持一致[10-11]。

(a) 重力状态 (b) 到底前10mm

通过图8可以看出,板料在拉延成形过程中变化均匀,将零件四个圆角增大到210mm,圆角与两边轮廓采用圆角过渡,增加材料流入阻力,减小坯料流入量,通过对每个阶段板料变化的观察,板料在冲压成形到底前5mm没有出现起皱缺陷,冲压成形到底时也没有出现开裂缺陷,对模具设计具有重要的指导意义。

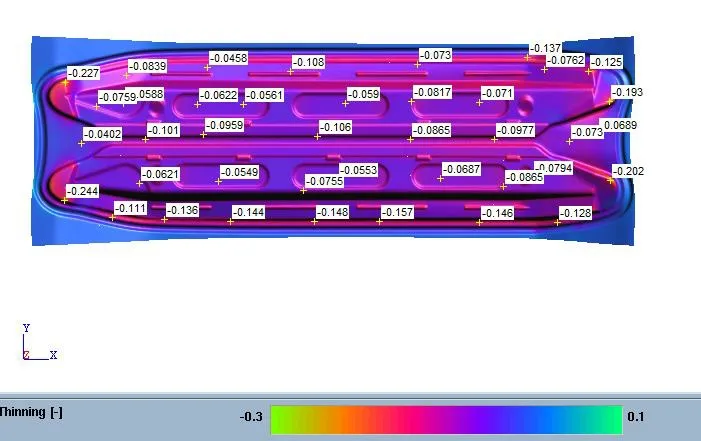

图8 板料厚度变化图

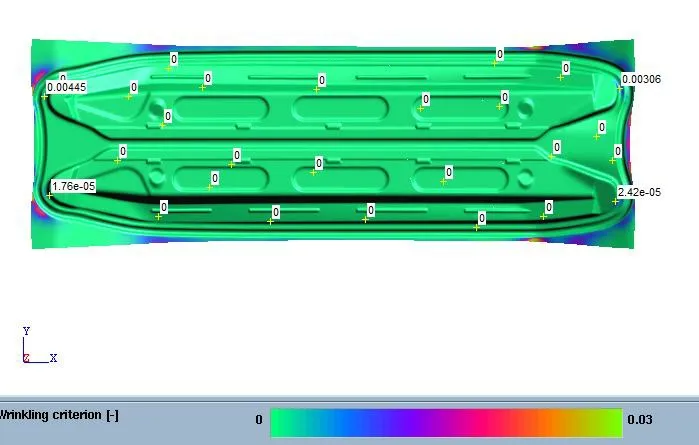

通过优化冲压成形工艺,从图6可以看出,板料厚度变化范围在-0.059至-0.244之间,四个圆角处减薄率为-0.202、-0.193、-0.227、-0.244,6个圆孔-0.0622、-0.059、-0.071、-0.0549、-0.0553、-0.0687,零件的最大减薄率均在允许范围内,满足产品的使用要求。根据图9所示,产品区域成型充分,起皱程度轻,采用五工位冲压成形工序:落料、拉延成形、修边冲孔、修边和侧冲孔、侧冲孔和切断,是适合该产品的较佳成型工艺方案。

图9 板料起皱分布

5 结 论

(1) 通过Autoform分析软件对汽车外腰线加强板进行数值模拟,分析出外腰线加强板成形缺陷位置,即两端翘起过渡处和四个圆角的起皱、开裂缺陷。

(2)通过对汽车外腰线加强板的模拟分析,通过对坯料的材料、坯料设计、冲压方向、压边力、拉延筋的布置和工艺补充面进行优化设计,确定了压边圈的行程为60mm,压边力为800KN,摩擦系数为0.15,模具间隙1.1 mm。

(3)汽车外腰线加强板采用五工位冲压成形工序:落料、拉延成形、修边冲孔、修边和侧冲孔、侧冲孔和切断,有效改善起皱和开裂,是该产品的较佳成型工艺方案。