丙烯酸酯乳液在水性木器封闭底漆中的应用

颜六廷 李恭超

(广东聚盈化工有限公司,广东 江门 529700)

0 引言

随着国家对环境保护越来越重视环境保护,水性木器涂料的开发与利用也成为行业发展的趋势之一。由于技术的制约,与溶剂型涂料相比,水性涂料的技术指标还存在一些差距,例如表面硬度、耐腐蚀性与表面覆盖效果等。此外,水性木器涂料应用于涂装中还存在多种技术问题亟待解决,如木材会发生渗色。渗色的发生是由于实色涂装在生产制作时,木材的单宁酸以及树脂类物质会渗出,特别是白色涂装更易发生,导致涂膜变色,涂膜的外观会受到影响,也会导致涂膜的附着力不足。用水性木器涂料涂装一层封闭底漆,能够解决渗色问题。针对水性丙烯酸酯乳液制备出的封闭性底漆具有实用性[1]。

1 涂膜实施封闭的基该方法概述

涂膜实施封闭的基本方法可以分为物理阻隔、化学阻隔。物理阻隔通过致密涂层可以防止色素渗透,例如选择阴离子型丙烯酸酯最有效;化学阻隔是在涂膜中加以一定比例的活性物质,使其与色素分子反应,保证色素可以固定,其典型方法是加以阳离子型丙烯酸。在乳液中,阳离子基团单宁酸发生混合后可以形成离子键。由于盐类物质可以固化在表面,能够保证封闭效果。封闭性能突出的乳液应要保证这种功能。在制造中,提升交联度能保证涂膜具有更高的致密性。乳液中混入一定数量的氧化锌(ZnO)等物质,锌离子和羧基可以产生交联作用,因此有利于提升表面的附着效果。由于单宁酸等物质的加入,络合后可以生成性能更加稳定的物质量,因此提升乳液的封闭效果。但是ZnO也存在缺陷,特别是难溶于水易产生析出问题,破坏乳液稳定性,该文开发优选出具有特殊性能的金属盐,保证综合性能,丙烯酸酯乳液更好的应用效果。该文结合新交联单体用量,分析了乳液pH值对底漆效果产生的影响。

2 实验部分

2.1 主要原料

实验主要原料为苯乙烯(St)、丙烯酸(AA)、丙烯酸丁酯 (BA)、氯化盐1、氯化盐2、硫酸盐3、乳化剂、引发剂、氨水、消泡剂、润湿流平剂、成膜助剂、流变助剂、增稠剂、流平剂、防腐剂等。

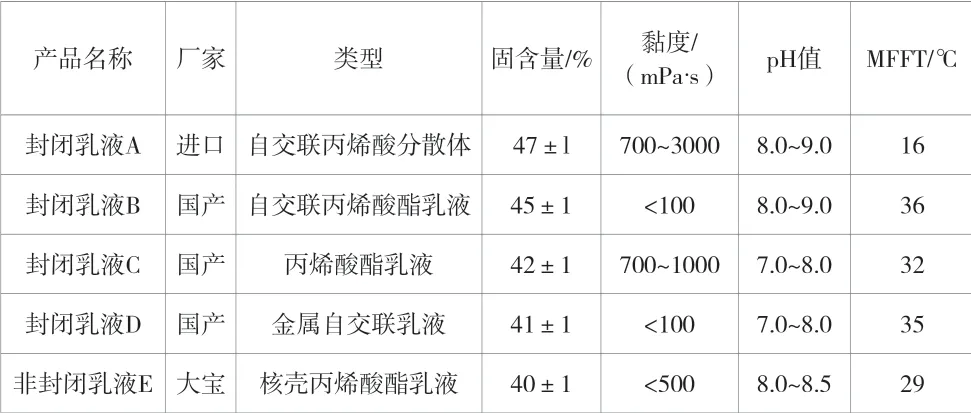

封闭乳液已被国家化学工业列为耐腐蚀材料。与传统的环氧砂浆相比,市面上的封闭乳液具有成本低、施工方便等优点。适用于潮湿表面的黏合,它无毒,与基础混凝土具有良好的温度适应性。市售水性封闭乳液见表1。

表1 市售水性封闭乳液

2.2 丙烯酸酯乳液的开发制备

取少许可以溶于水的乳化剂,先快速搅拌,然后加入核/壳单体,预乳化20min,分别获取到核层以及壳层。将预乳液装入搅拌器,流入冷凝管,并借助温度计加以控制,烧瓶中加入去离子水,并其余的乳化剂与缓冲剂作为后续的釜底料,在搅拌后加入一定比例预乳液,然后加热到已预设的温度,混入一定比例的引发剂,在发生聚合反应后乳液会变成蓝色,并且单体回流加以快。当温度达到设定温度后,同步滴加一定数量的核层预乳液与引发剂,然后保温,滴加壳层预乳液与引发剂再保温条件下发生反应。在结束后,当乳液的温度降低到50℃后,使用氨水将pH值调节到8~9,采用200目滤网进行过滤,最终可以获得丙烯酸乳液[2]。

2.3 实验配方及工艺

对水性木器封闭设计出的底漆配方如表2。容器中加入一些水性乳液,然后混入一定比例的消泡剂,采用1600r/min的速度进行搅拌,持续作用5min;将成膜助剂1和成膜助剂2发生混合后,加入流变助剂以及润湿流平剂,最后加以入增稠剂,保证以上物质充分混合后,以1200r/min加以搅拌,持续10min;加入消泡剂2与防腐剂,继续搅拌5min后在过滤后就可以出料。

表2 水性木器封闭底漆配方

2.4 测试方法

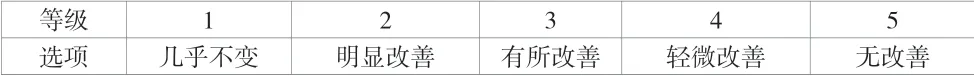

检测底漆的封闭性能:采用喷涂方式,选择红橡木,刷底漆封闭,待涂膜完全干燥后,将普通的白底漆喷均匀涂于底漆已封闭的木板上,然后放入25℃烘箱保证完全干燥。24h后观察效果。评价出性能:以喷涂底漆后没有完全封闭的木板作为参照板,采用目测的方法评价,观察木板的黄变程度,观察并评级,评分结果如表3。

表3 等级评分表

检测热贮存条件下的稳定性:将已进行封闭的底漆完全密封,放置在50℃恒温烘箱持续15d,选择型号为NDJ-5S的旋转黏度仪对涂料的黏度变化进行测量,并计算变化率。

3 结果与讨论

3.1 不同交联单体对性能产生的影响

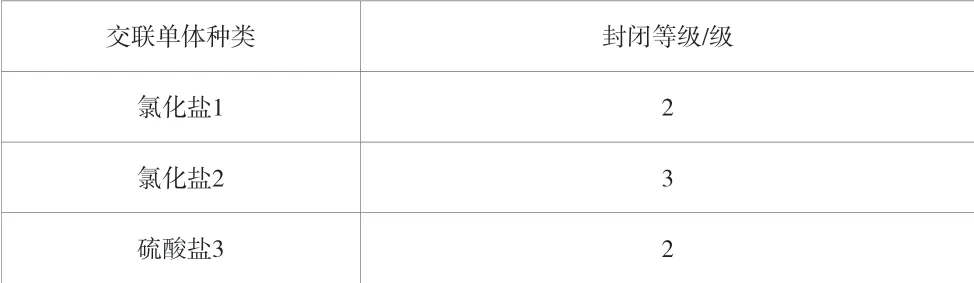

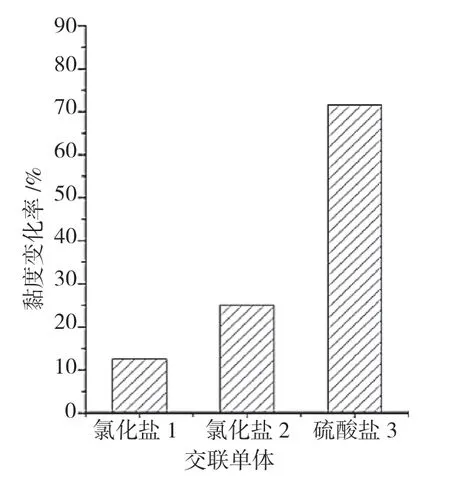

该实验依次选取了5种不同金属盐作为交联单体,同时制备改良的丙烯酸酯乳液,交联单体的加入量设定为1.5%,分析在不同条件下各类交联单体对底漆封闭效果与热贮存稳定性存在的影响,内容如图1、表4。

表4 交联单体对封闭性能产生的影响

观察图1、表4可知,在添加量相同的条件下,封闭底漆采用氯化盐1或采用硫酸盐3可以保证较好的封闭效果,该实验都超过了2级,但从硫酸盐3的使用效果来看,底漆的黏度改变要次于氯化盐1,这表明具有更高的黏度变化率。因此底漆封闭的效果较差。对封闭性能以及热贮存稳定性加以全面考虑,针对乳液的交联单体选择氯化盐1最理解。

图1 交联单体对黏度变化产生的影响

3.2 丙烯酸酯乳液在多种基材上封闭效果

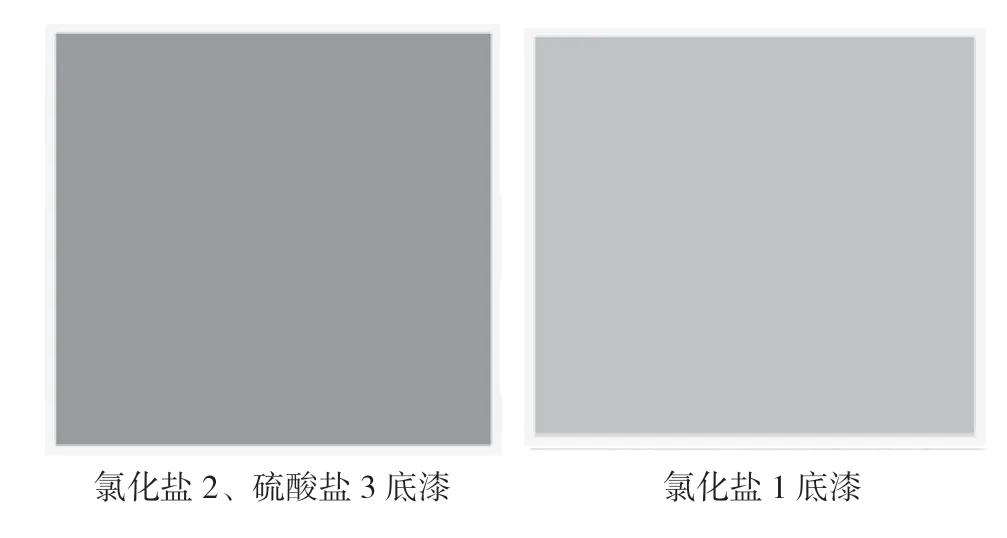

以下是3种(氯化盐1、氯化盐2、硫酸盐3作为乳液的交联单体)不同的丙烯酸酯乳液在各种基材上封闭的应用结果。

3.2.1 水溶性颜色的基材

针对基材选择了水性黑色染料,水溶性颜色板材具有了更大的色差异。黑色可以更加直观地观察出底漆的封闭效果。方法:将黑色染料溶于水中,板材染成黑色,晒干后,采用粒度为400目砂纸磨去木毛,再涂刷一道氯化盐1、氯化盐2、硫酸盐3分析作为交联单体对木器实施底漆封闭,然后自然条件下干燥,最后,另外再喷涂半哑光面漆,待干燥后观察涂膜的表面的黑色染料是否发生迁移,如图2所示。

图2表明,封闭底漆采用氯化盐1涂刷后,黑色染料没有发生迁移问题;而氯化盐2、硫酸盐3用于封闭可见涂膜有发花现象,表明涂膜表面受到了黑色染料迁移的影响,几乎没有封闭的效果。

图2 不同丙烯酸酯乳液对水溶色的封闭

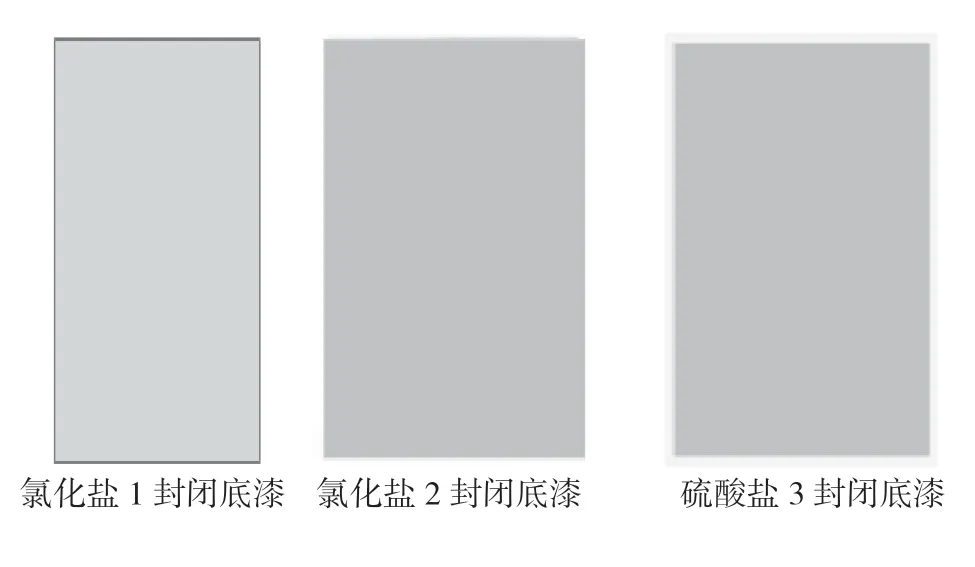

3.2.2 中纤密度板

中纤密度板表面涂装采用水性涂料后,由于水与有机溶剂会逐步渗透到基材内,木材内原有的水溶性色素会发生迁移,导致涂膜会变黄,黑色板材更易对比出水性木器封闭底漆的效果。

方法:使用细砂纸(大于400目)将表面的木毛轻轻磨去,完全清理干净后,再分别涂刷一道氯化盐1、2号水性木器底漆与硫酸盐3木器封闭底漆,自然干燥4h,喷涂半哑白面漆,观察涂膜的表面的黑色素,是否发生了迁移,具体见图3。

图3 不同丙烯酸酯乳液对胡桃木的封闭

图3表明,封闭底漆选择氯化盐1后,涂膜没有发生黑色染料迁移问题。但是选择硫酸盐3,底漆表面能看到有明显黄色迁移。

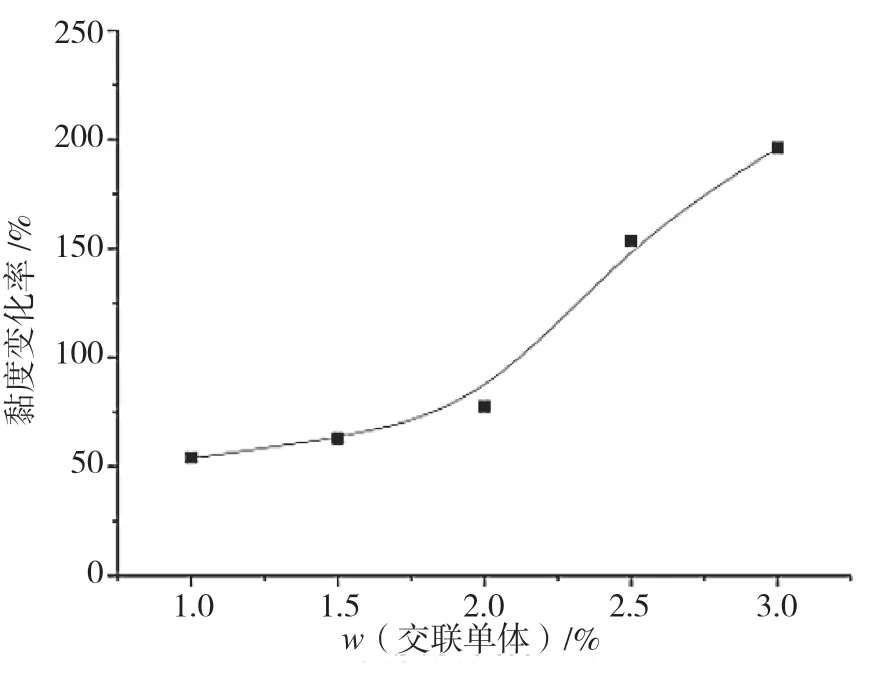

3.3 氯化盐1用量对封闭底漆性能的影响

交联单体明确后,需要研究氯化盐1用量对封闭效果产生的影响,内容如图4、表5。

表 5 交联单体用量对封闭性能的影响

由图4、表5表明,增加氯化盐1的配比量,可以提升底漆的封闭性。实验表明,用量为2%,可以完全解决色素的渗出问题,但是增加用量后不能保证封闭性能同步提升。这时也表明底漆保证稳定性会导致氯化盐1用量的降低。如果用量高于2%时,黏度变化率急剧增大。这可能是由于氯化盐1具有特殊性质,可以与单宁酸会发生络合反应,氯化盐1用量的增加,会生成更多的单宁酸,界面的涂膜可以提升其封闭性。然而片面增加氯化盐1用量,虽然导致底漆中的金属离子会同步增多,但是乳胶粒的电位会受到影响,乳胶粒原有的双电层结构会受到破坏,底漆的稳定性会受到影响,导致底漆黏度增大[3]。所以保证氯化盐1的用量合理是关键,该研究表明2%较为合理。

图4 交联单体用量对黏度变化的影响

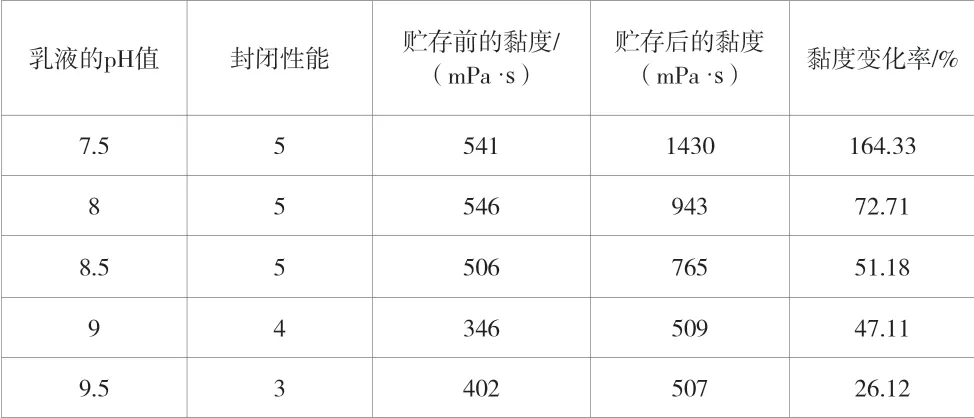

3.4 pH值对底漆性能产生的影响

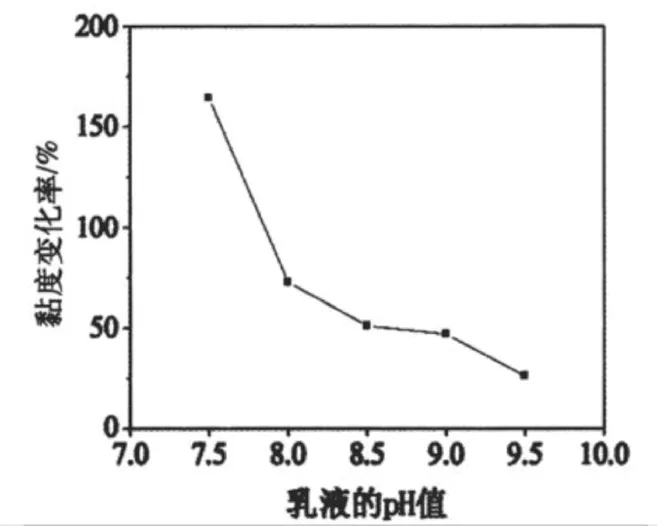

封闭底漆的制备使用pH不同值的乳液,分析乳液pH值对性能产生的影响,内容如图5、表6。

表6 pH值对水性木器封闭性能及黏度的变化影响

图5 、表6可以表明,乳液增加pH值时,会引发底漆的黏度下,pH值若高于8.2,虽然黏度变化很小,但是贮存时更具有更高的稳定性;如果乳液pH值高于9,会导致底漆的封闭性能减弱。随着乳液pH值的高,乳胶粒的羧基可以充分中和,乳胶粒ζ电位提高,乳液的性能可以更加稳定,乳液中的金属离子与中和剂会络合,金属离子会对乳胶粒的双电层结构会产生一定的破坏作用,因此提升了底漆的稳定性。涂膜干燥中,由于中和剂挥发,金属离子和单宁酸会有络合作用,对色素的稳定性会产生影响。pH值过高会增多中和剂,络合金属离子量会同时降低,这会导致封闭性能受到影响。综合相关,乳液pH值为8.2~9。

图5 乳液的pH值对黏度变化率的影响

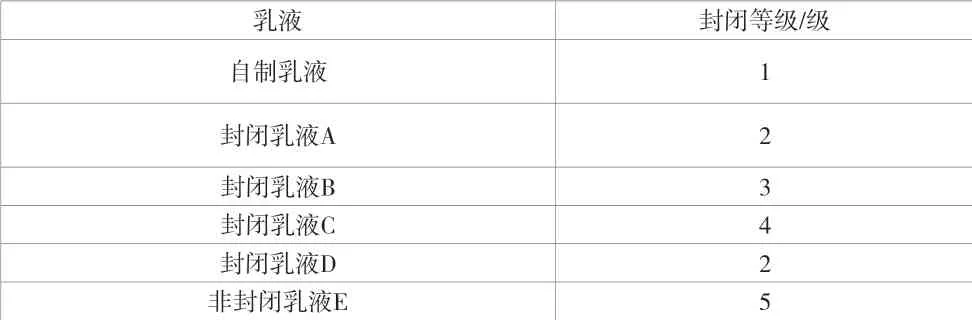

3.5 与市售主流封闭乳液的对比分析

实验制备的封闭乳液与市售主流的封闭乳液的封闭效果比较,内容如表7。

从表7可知,不同于市售封闭乳液,该实验制备的丙烯酸酯乳液的封闭效果更加突出。

表7 各类封闭乳液对比

4 结语

对交联单体采用不同的金属盐,结果表明氯化盐1应用于交联单体能保证丙烯酸酯乳液的封闭性能。交联单体如果增加用量,底漆的封闭性能可以提升,但会对稳定性产生影响,合理用量推荐为2%(质量分数)。由于乳液的pH值发生变化会影响底漆性能,所以乳液pH值要合理控制,以保证贮存的稳定性。pH值如果大于9时,会导致封闭效果下降,综合考虑乳液合理的pH值为8.2~9。该研究中实验制备的乳液可以保证封闭效果,其性能优于市面多数同类产品。