超塑成形液压机加热保温系统结构设计及试验

沈中伟,周凌华,吴佳森

(湖州机床厂有限公司,浙江 湖州 313000)

超塑成形是基于某些金属材料在低应变速率、高温环境、细小的晶粒下,其延展率高和变形阻力小的特点,进行锻压成形的工艺[1,2],成形质量与温度均匀性及升温速率密切相关[3]。超塑成形液压机的下加热平台置于工作台上,上加热平台置于滑块下方,工作区域四面都由保温门包围,四侧保温门可实现水平锁紧。前后保温门可由减速电气驱动升降,保温门的水平启闭由四点伺服电机驱动,四门动作通过电气系统控制与机床实现自动协调和互锁[4]。

1 加热平台的结构设计

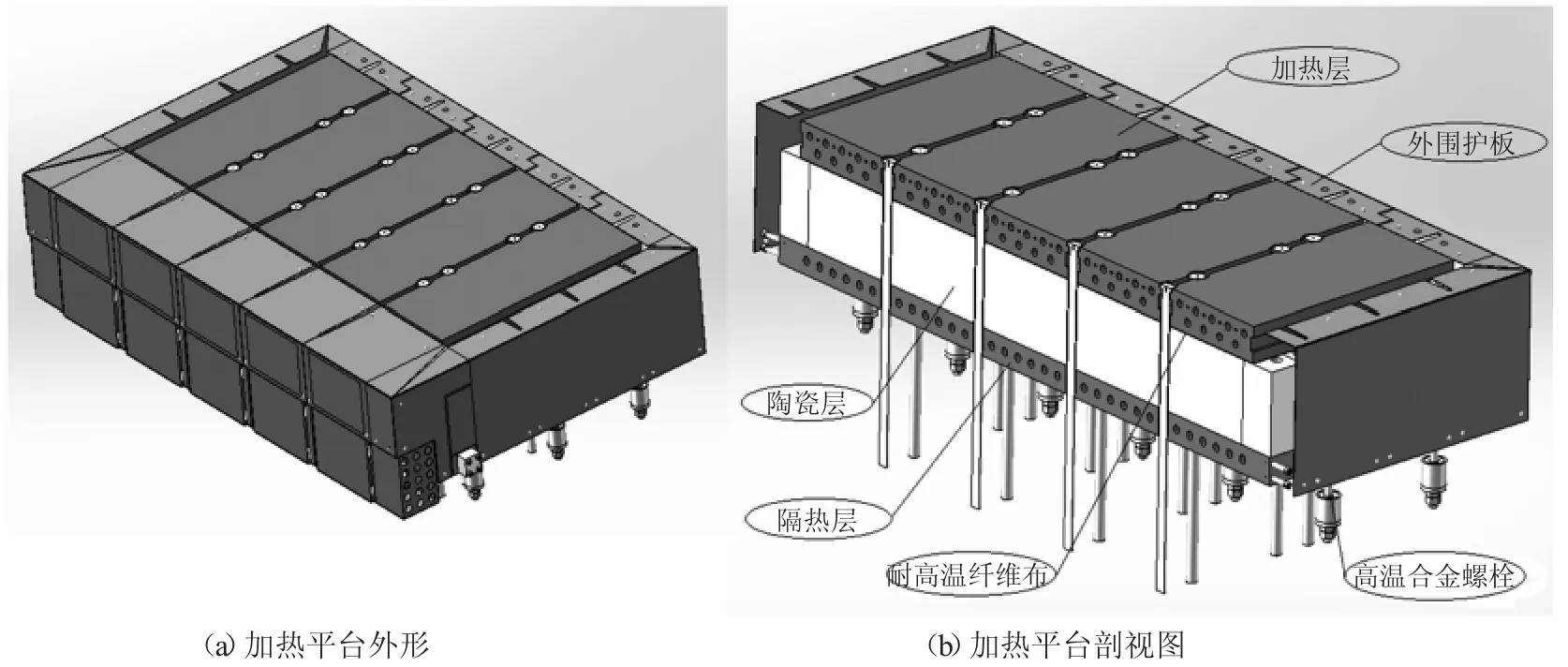

加热平台包括加热层[5]、陶瓷层[6]和隔热层[7],如图1 所示,加热层位于加热平台最上层,内置多条电加热通道,最高设计加热温度可达1000℃,以满足超塑成形工艺需求[8]。中间层为陶瓷层,由多块陶瓷砖组成,为限制最外圈陶瓷板的膨胀,采用框架结构对外圈进行固定。内部各块陶瓷板通过变形高温合金螺栓固定在机床平台上,且每块陶瓷板四周留有适当间隙以补偿陶瓷平台的热胀冷缩。加热层与陶瓷层之间通过键定位,且铺设耐高温纤维布,以防止陶瓷组成元素向加热层金属板扩散,达到保护加热层金属的目的。隔热层位于最下层,为一块为不锈钢板件,中间布置合理冷却水通道,防止热量扩散至主机机身。

图1 加热平台分层结构

加热层选用耐热合金Cr28Ni48W5Si2,其具有良好的红硬性、耐热性和抗氧化性,最高耐热温度可达1300℃,在600~1250℃时可保持良好的承载性能,保证加热层在高温状态下具有较高的强度和承压能力。

加热层与工作平台之间采用碟形弹簧预紧以适应热膨胀。沿机床左右方向,加热层采用分块设计,每块之间预留间隙,以补偿金属加热过程中的线性膨胀。沿加热平台前后,金属加热层内布置数个贯通的孔道,以安置电热棒。同时,加热层上部留有用于模具安装的T 形槽。

金属加热层下方的厚度300mm 陶瓷层选用低热膨胀系数陶瓷,经过筛选不同材质陶瓷砖的物理性能,最终选用重载锆刚玉作为陶瓷层主要材料。重载锆刚玉砖采用优质电熔莫来石,以锆为主要材料,经过科学的合理级配,加以性能优良的添加剂,经高压成型,高温烧结制成的耐火制品。表1 为重载锆刚玉主要技术指标,其特点是强度大,耐温高,抗侵蚀,化学稳定性好,较适用于加热平台承压面。

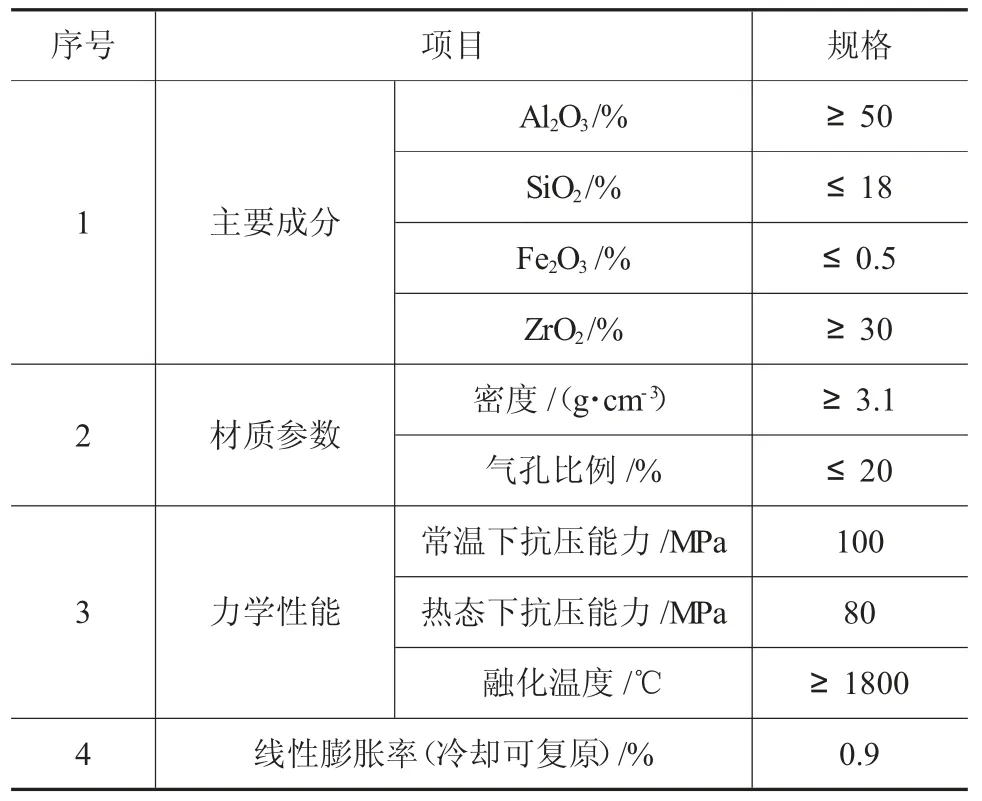

表1 重载锆刚玉主要技术指标

考虑砖类制品的易碎特性及线性热膨胀因素,陶瓷层采用分块设计,中间预留间隙采用二氧化硅纳米级气凝胶材料填充,使用变形高温合金螺栓与隔热平台连接,并由加热层共同固定在工作平台上。加热平台四周亦采用陶瓷砖包围,防止热量向四周扩散,同时与保温门贴合形成加热室。

加热层和陶瓷层之间铺设2mm 的耐高温纤维布,以防止陶瓷组成元素向金属平台扩散,达到保护加热层的目的。

隔热层为一整块厚度100mm 的SU304 不锈钢板,沿机床前后方向有多条冷却水通道,冷却水循环开始于加热前,结束于加热后,防止热量传递到机床滑块和工作台,保证主机机身不因高温产生变形。

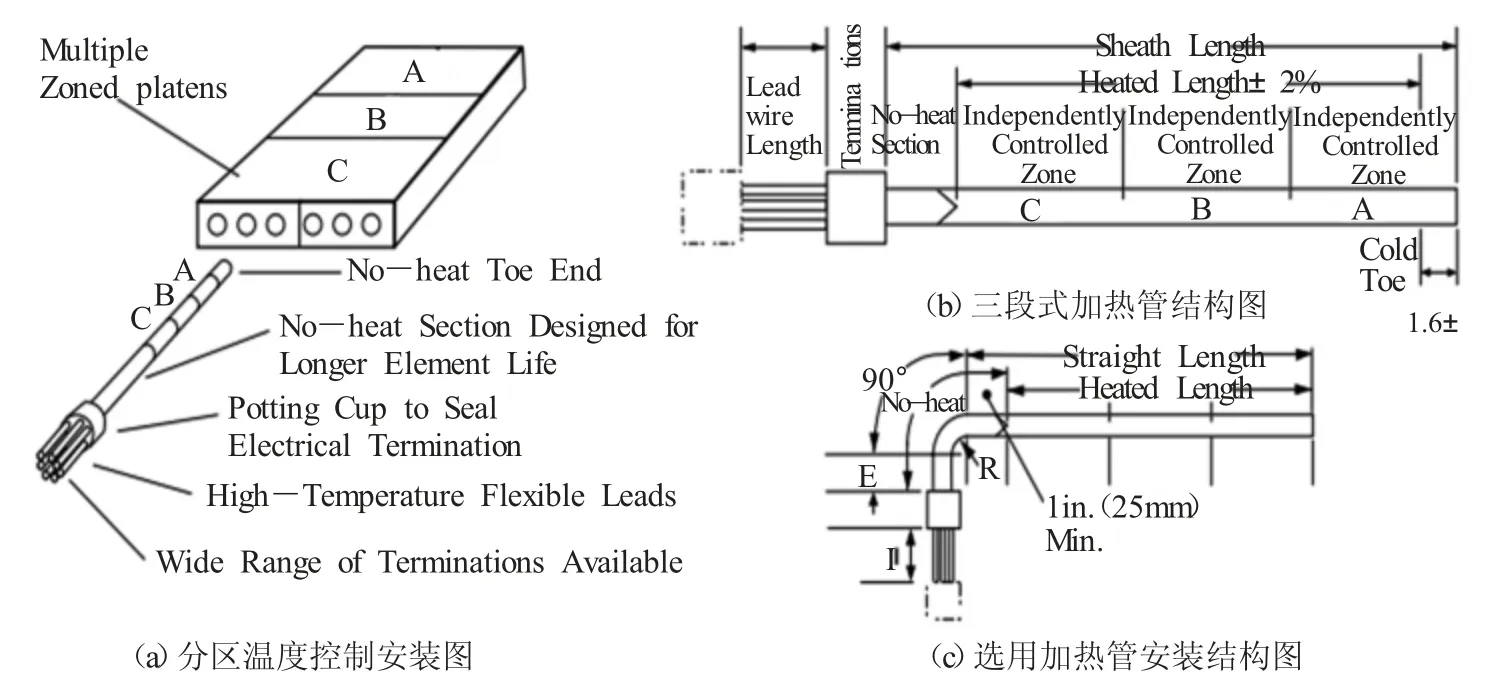

如图2 为加热层上温度分区结构,加热平台上的15 个加热区域及对应的15 测温点均可独立控制,以确保安全工作及加热室温度均匀(分布:1200mm 方向3 个区×2400mm 方向5 个区)。每个加热区域配备3 根加热管(共45 根)及2 根K 型热电偶(共6 根)。

图2 温度分区结构

2 保温门的结构设计

保温系统由加热室四周保温门构成,如图3 所示,前后保温门上下移动由卷扬机驱动,配置重量平衡块以减小卷扬电机负载。保温门最大开启高度1800mm,以便毛坯放置、取件和模具拆装调整。保温门升降导轨以螺纹副的形式安装在机身支柱内的上下螺杆轴上,保温门启闭由减速电机驱动下螺杆轴,由链条带动上螺杆轴同步运动,通过螺纹副驱动升降导轨带动前后保温门实现启闭功能。

图3 保温门及传动结构

左右保温门通过铰支连接到机床支柱上,由机械式机构驱动实现四点同步水平开启和关闭,防止启闭过程中因偏载导致的动作卡死。保温门动作与机床动作自动协调,保温门与上工作台的动作由电气系统设互锁,即保温门关闭后滑块不可下行、滑块运动只能在保温门开启状态下进行。

保温门设计要求在没有特殊性气氛,负压,能源洁净及保温材料破损的情况下,能长期处于1000℃以下温度使用,且保温门外侧温度不得高于80℃。

保温门框架采用亚光304 不锈钢板结构,隔热层采用陶瓷砖及低热容硅酸铝纤维的组合。低热容硅酸铝纤维保温层厚度200mm,陶瓷砖厚度100mm,具有优良的保温效果。陶瓷砖的设计类似于加热平台,采用分块式设计,使用变形高温合金螺栓与保温门框架连接,预留缝隙采用二氧化硅纳米级气凝胶材料进行填充,以补偿材料的热障冷缩间隙,其结构如图4 所示。

图4 保温门结构

其中硅酸铝纤维是广泛应用于工业加热炉等高温设备上,用作保温层、炉衬填充材料等,且通常在800℃以上使用,其具备比重小、耐热性好、导热率低等优势,尤其是其在高温下富有弹性的特征,可使保温门于加热平面受力压缩,保温效果更佳。

3 加热功率的确定及电热元件

加热功率根据经典算法,借助成熟的经验公式、经验系数、图形、表格等来测算所需的功率范围,由于经验系数一般略显保守,因此计算结果比实际略大,对于本加热系统功率,按下述经典算法测算:

P热=Kt-0.5F0.9T1.55×10-3

式中:K 为系数,2.0~3.0;t 为工件及模具温升时间,h;F 为加热区内侧表面内,m2;T 为工件及模具加热温度,℃。

装备加热区内侧表面积F=12m2,工件及模具加热温度T=950℃,工具及模具温升时间t=12h,取系数K=2.5,将数值代入式中计算后,得到上、下加热平台的加热总功率:P热=278.7kW,单个加热平台功率P热′=139.35kW。

电热元件的选型最重要的依据为加热系统的最高使用温度,本论文中设计加热室最高加热温度为1000℃,选用进口瓦特隆多单元合金加热管,其最高加热温度可达1120℃,具有功率密度大,功率稳定的优点。更重要的是其具备三段式加热控制功能,如图5,可有效实现加热平台的分区温度控制(加热平台分区见图2 中的A/B/C 分区)。且为适应加热平台出线方式,选用L 型加热管,如图5c。

图5 三段式加热管结构

4 系统测试

在升温测试前,首先需对加热平台和保温门进行预热,使加热区域充分干燥,设定预热温度100℃,升温速率30℃/h。升温测试时,预先进行350℃、550℃和780℃的升温试验,在每个温度梯度到位后,检查加热元件、测温元件及加工平台、保温材料等可靠性,最终目标加热温度为1000℃[9]。

图6 为温度检测界面,加热平台升温速率100℃/h,最高温度780℃,上下加热平台各点处的最高温度为781.1℃,最低温度为776℃,温度均匀性偏差约±5℃,图7 所示为加热室在780℃时的状态。

图6 温度检测界面

图7 加热室高温状态

图8 为温度控制的实时曲线,当各点检测温度在升温过程中偏离预设曲线时,相关点位的加热元件将根据PID 运算结果,实时调整输出功率,迅速调整温差至技术要求范围内。

图8 实时温度曲线

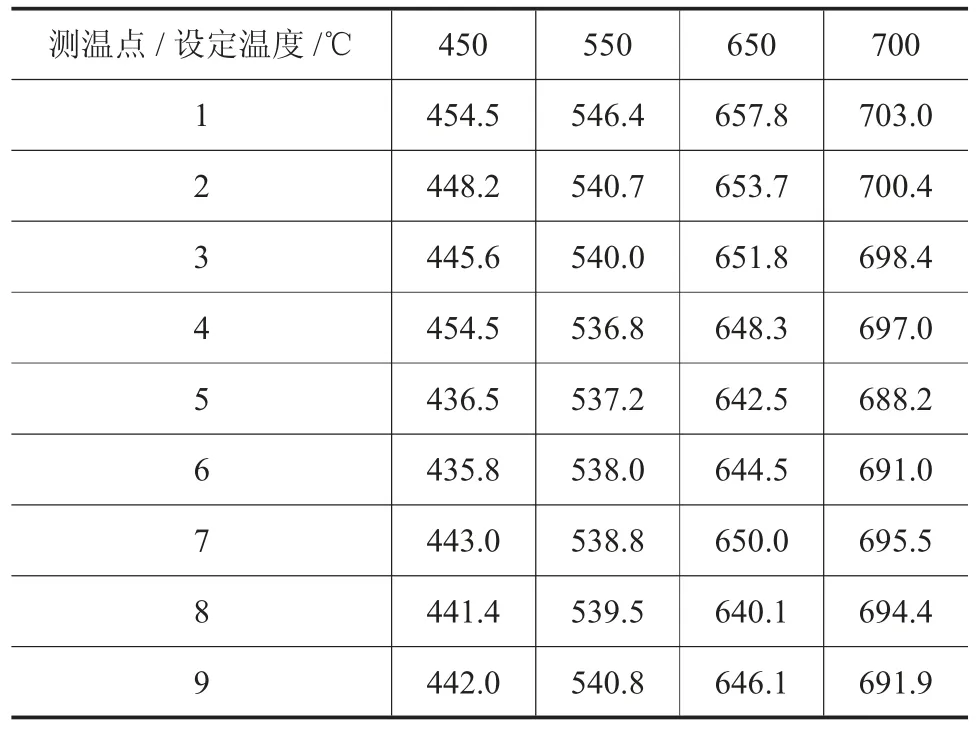

为取得更为接近实际工况的温度数据,装备在温度检测时额外采用了9 点法对炉内空间温度进行测试,如图9 为空间内测温点的分布图,在温升过程中,加热平台达到设定温度450℃,550℃,650℃,700℃的时候,分别检测空间9 点的温度,各点温度测试结果如表2 所示。

图9 空间测温点布置

由表2 中数据可知,空间各点温度来源不同于加热平台的直接加热,以辐射加热为主,因此,温度上升速率及温度控制响应速度均略低于加热平台,各测温点在升温过程中与预定温度的最大实时偏差为-10℃,略大于加热平台上的测量温差。

表2 空间各点与设定温度的偏差表

5 总结

随着超塑成形技术在航空航天等领域的快速发展,超塑成形装备的国产化需求也日渐提升,超塑成形设备被国外垄断的局面也将被逐渐打破。本文设计的超塑成形装备加热保温系统的结构功能及性能上已能部分实现对进口设备的替代,满足超塑成形工艺的正常开展。但在关键元器件如控制元件、加热元件、隔热材料、保温材料等方面尚无法完全取代进口元件或仍与进口设备存在一定差距。随着国产元器件及加工制造能力的迅速提升,同时在专用零部件领域内,各行业的共同努力和协同开发,超塑成形装备的国产化率有望进一步提升,装备的性能、性价比、可靠性也将得到更充分的发挥[10]。