合装加工法在滑块式纵剪机关键零部件加工中的应用

祝兴民,于学军

(国机铸锻机械有限公司,山东 济南 250306)

纵剪机是带钢精整生产线的关键设备。公司生产的纵剪机在剪切0.5mm 以下带钢时出现毛刺大、发热大、噪声大、刀轴研住等问题。更换零件维修后不久问题又出现。

纵剪机主轴研住,维修人员在现场拆不下主轴,回公司处理;拆装过程中,发现固定牌坊侧下刀轴轴承内圈和刀轴已经研在一起,用千斤顶顶、大锤敲也纹丝不动;用气割把轴承切割开,拆下后,把固定牌坊和滑块放置到加工机床的工作台检测,牌坊和滑块滑动面的间隙不均匀0.03mm~0.08mm;固定牌坊下刀轴安装轴承处内孔,孔椭圆度0.02,同轴度0.06mm~0.08mm;上刀轴轴轴承安装孔椭圆度0.04mm~0.06mm(左右小、上下大),同轴度0.06mm~0.10mm;同时还存在端面与轴承孔不垂直0.04mm~0.06mm。刀轴轴承安装孔不同轴,刀轴长反别的状态下,长时间运转生热把润滑油脂烤干、刀轴和轴承就研住、出现刀轴转不动现象。

在加工精度超差的情况下,采用国产轴承,空运转半小时,牌坊安装轴承压盖处用测温枪检测,温度很快就升到40~50℃,甚至更高;采用进口NSK 轴承,温升稍慢,但长时间后也会达到50℃甚至更高。

牌坊的加工工艺顺序为:焊接→退火→加工底面到位(一次装夹、加工到位)→加工顶面到位(旋转工作台)→加工牌坊内档和端面到位;滑块的加工工艺顺序为:铸件→退火→加工周边到位→加工内孔端面到位;没有压百分表装夹零件,没有顶百分表加工零件;装配时,牌坊和滑块合配、接触面刮花、装配刀轴。以上工艺存在加工应力释放、装夹形变、加工过程位置变化等问题。在当前的加工能力下,提高牌坊和滑块的加工质量尤为重要。

1 合装加工法

购置高精度大型数控加工机床,提高单个零件的加工质量和精度是解决问题的办法;在当前的加工能力下,采取合理的、可操作的加工工艺和工序变成了迫切需要;数个零件装配在一起、误差累计等,使合装精度很难达到使用要求。合装加工法就是把几个零件合装后,根据实际需要,对合装后的零部件进行精加工,以使合装后的零部件加工质量精度达到实际使用要求。

2 工艺分析

2.1 加工工艺难点

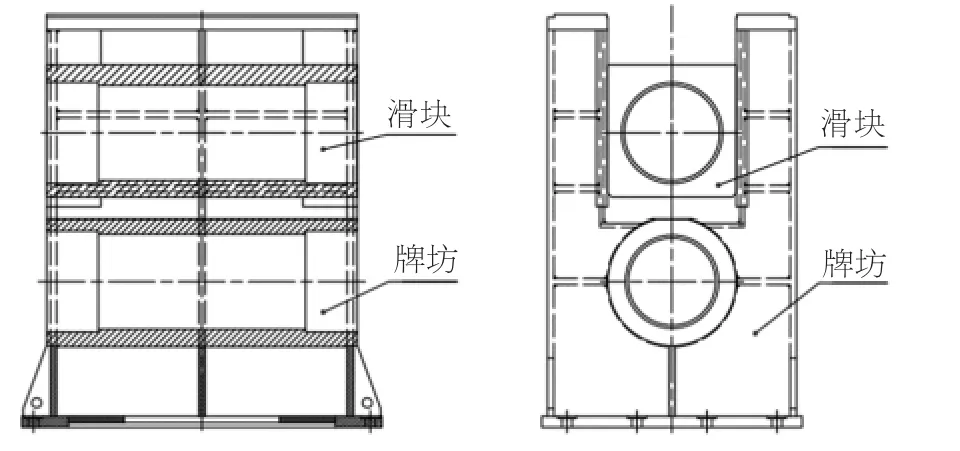

牌坊和滑块的结构如图1 所示,牌坊上刀轴轴承孔的同轴度控制在0.03mm 之内;滑块上刀轴轴承孔的同轴度控制在0.03mm 之内;滑块的轴承安装孔的椭圆度控制在0.03mm 之内;牌坊和滑块的轴承安装孔端面与轴承孔垂直、轴承安装孔内侧轴肩与轴承安装孔垂直、垂直度控制在0.02mm 之内;滑块的轴承孔的轴线与牌坊的轴承孔的轴线平行,平行度控制在0.02mm 之内。如果是双纵剪机,牌坊侧面还要有相同的安装定位基准。

图1 牌坊和滑块的结构

2.2 加工工艺过程

牌坊加工工艺过程如下:焊接→热处理喷刷→超声波探伤→划线→粗加工→精加工(底面、顶面、内档宽度到位,内档厚度留合装精加工余量)。

滑块加工工艺过程如下:铸件→热处理喷刷→超声波探伤→划线→热处理喷刷→超声波探伤→粗加工(各面留加工余量)→滑块滑动面磨削到位。

牌坊和滑块合装及合装后加工工艺过程:牌坊和滑块合配→精加工主轴孔端面→镗轴承孔到位。

2.2.1 牌坊的加工基准和加工工序

牌坊加工的关键点为:精加工前要压表装夹、顶表加工,提前加工工艺基准面(方便装夹、拉表找正);粗、精加工分开,加工精度合格与否直接决定了该零件的合格与否,因此在此工序进行加工前必须充分考虑好具体的加工步骤以及可能影响加工精度的各种因素。如:在关键件加工前要对加工机床的几何精度进行全面检查、看机床的几何精度是否能够实现零件的加工精度要求;加工粗加工后松开装夹的零件是让粗加工产生的应力释放、如粗加工后再进行二次热处理,会让焊接应力和粗加工应力更完全的释放,减少精加工后的形变和变形。

精加工前,工作台上固定等高垫处不得有高点、毛刺、铁屑等,工件放置到等高垫后,各接触面用塞尺检查是否贴实。

等高垫装夹牌坊的前面,工作台与等高垫、牌坊与等高垫的接触面0.03mm 塞尺不入,要拉表找正、控制在0.03mm 之内,顶表装夹、装夹零件的过程、百分表变化在0.03mm 之内,加工底面、牌坊顶面尺寸到位,顺手在底板周边加工工艺基准面;等高垫装夹牌坊底面、注意点跟上边相同,加工内档宽度尺寸到位,注意内档厚度方向单面留0.5mm 合装加工余量。牌坊精加工完、松开装夹前,检验零件的尺寸和精度,检验数据存入产品档案。现实中,零件松开装夹前,各加工尺寸和精度堪称完美,但松开装夹后,零件尺寸和精度会变几丝、几十丝甚至更多。此时就显出零件装夹的重要性,显示出操作人员的能力水平。

2.2.2 滑块的加工基准和加工工序

滑块加工关键点:粗、精加工分开,滑块在牌坊的滑动面要磨削,保证滑动面的平行度和平面度。

粗加工各面,内孔和端面单面留0.5mm~1mm 加工余量。

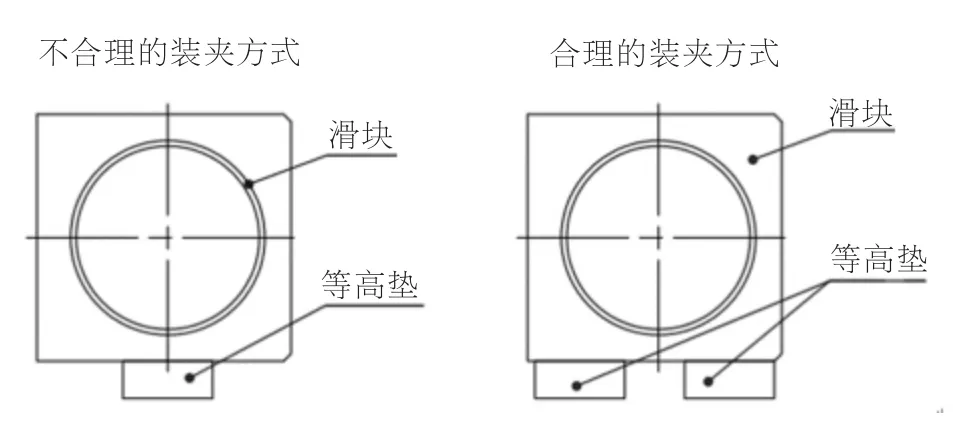

精加工前的装夹如图2 所示,等高垫装夹要尽量采用合理的装夹方式,减少装夹带来的变形影响。

图2 滑块的装夹方式

按装夹变形小的装夹,拉表找正、压表装夹、顶表加工,精加工滑块高度方向尺寸到位;形似的装夹方式,加工滑块滑动面(单面留0.2mm 磨削量)和滑动面的油槽及油孔;磨削滑块的滑动面尺寸到位,保证滑动面的尺寸和精度要求。

把滑块的检验尺寸和精度数据,做好检验记录单,存入产品档案。

2.3 合装工序

(1)滑块的滑动面磨削。把此滑动磨削面作为合配刮研基准用,滑块的滑动面刮研打花,滑动面的接触面和接触点数。

(2)滑块和牌坊的滑动面合配、刮研。刮研时,牌坊内档刮研打花,然后把滑块和牌坊的滑动面用涂红丹粉法检查接触面和接触点数;竖直放置牌坊、吊装滑块放置到牌坊内档、松开滑块、滑块会缓缓从内档顶部滑到底部,接触面和接触点均匀都满足要求后,记录查看、记录数据,方可按图3 进行合装。

图3 合装工序示意图

2.4 合装后加工基准和加工工序

(1)工件的装夹、找正、加工。等高垫装夹牌坊底面、拉表牌坊底板侧面和牌坊内档端面找正,压表装夹、变形控制在0.03mm 之内,各接触面用0.03mm塞尺检查,要求塞尺不入,检查合装用工装压紧上滑块后的内孔变形量,要求变形量控制在0.03mm 之内;然后至少两个方向(前后、左右)顶表加工,加工牌坊一侧安装轴承的内孔及端面,记录好有关加工尺寸数据,保证两轴孔直径尺寸、轴线平行度、轴孔端面相对轴孔的垂直度。

工作台旋转,拉表牌坊底板的侧面和已加工的牌坊端面找正,加工牌坊另一侧安装轴承的内孔及端面,记录好有关加工尺寸数据,保证两轴孔直径尺寸、轴线平行度、轴孔端面相对轴孔的垂直度、轴孔内轴肩相对轴承孔的垂直度。

操作人员自检有关尺寸和精度。

精加工完、松开装夹前,让零件检验人员检验零件的尺寸和精度(包括松开前后、尺寸数据的变化),零件检验数据存入产品档案。

2.5 加工注意事项

①精加工前的装夹,拉表找正、压表装夹、顶表加工;②控制合装工装造成内孔的变形量;③精加工时要控制合适的吃刀量和进给速度,提高加工精度;④使用合适的冷却液提高表面光洁度。

3 检验关键尺寸

按照以上合装加工法,牌坊和滑块的合装尺寸和精度均控制在0.03mm 之内;装配后上下刀轴的平行度、刀轴的径向跳动均在0.02mm 之内;加上采用锤击法检查刀轴的轴向窜动。滑块式纵剪机在公司内空运转试车,未再出现牌坊轴承处烫手的情况;纵剪机未发生刀轴研住现象。采用此方法安装400m/min 重卷线经长时间运行,经受住了考验。

4 结论

本文主要研究了合装加工法在纵剪机牌坊和滑块加工中的应用,并详细介绍了加工过程和注意事项。采用本工艺流程加工的牌坊和滑块,总装后的滑块纵剪机,在某客户0.3mm 厚的带钢、以400m/min速度修边,经受了长时间运行的考验,完全能够满足客户的生产需求。

合装加工法在公司加工中得到了坚决执行和推广,滑块纵剪机已实现量产,为实现滑块式纵剪机的整机精度提供了有力保证。该工艺方法去除了零件合装的误差积累,提高了产品质量,避免了重大质量事故发生,提高了公司信誉,提高了公司经济效益。